汽車發動機總裝生產線自動輸送控制系統的設計

臧程程

摘要: 通過對核心四大工藝沖壓、焊裝、涂裝、總裝的認識,深刻理解汽車制造領域的核心工藝。了解汽車的主要構造和具體功能,根據汽車廠的生產環境,保證系統的安全穩定運行,是設計控制系統的首要條件。針對汽車廠總裝車間生產線的自動輸送控制系統,從系統的硬件、軟件以及系統功能等方面對控制系統進行全面的分析,以滿足汽車生產的工藝需求。

Abstract: Through the core four processes stamping, welding, painting, assembly understanding, a deep understanding of the automotive manufacturing field of the core process. To understand the main structure and specific functions of the automobile, according to the production environment of the automobile factory, to ensure the safe and stable operation of the system, is the primary condition for the design of the control system. Aiming at the automatic conveying control system of the production line of the automobile assembly shop, the control system is comprehensively analyzed from the aspects of hardware, software and system functions, so as to meet the technological requirements of automobile production.

關鍵詞: 汽車發動機;總裝;自動化;輸送;控制系統

Key words: automobile engine;final assembly;automation;delivery;control system

中圖分類號:U472.43 ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?文獻標識碼:A ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?文章編號:1674-957X(2022)05-0025-03

0 ?引言

隨著人們生活質量水平的不斷提高,對汽車的需求越來越大,特別是汽車發動機的總裝生產,其質量直接影響汽車的美觀性和耐腐蝕性。實現對汽車發動機總裝生產線的自動化控制,對于系統的維護有重要意義。近年來我國的汽車工業上升迅速,汽車行業的競爭激烈。發動機作為汽車制造的關鍵零部件,其制造工藝復雜。要想達到高效的生產,需要有一條水平先進的自動化生產線,生產線的布局好壞直接關系到發動機整體的質量。當對發動機工廠進行全新的規劃時,會受到廠區使用面積、擴展方向、運輸路線等方面的限制,同時還需要考慮到生產線布局的再次調整問題,不同的設備布局,都會對車間場地的利用率和維修性造成影響,影響今后設備的正常使用。因此,對生產線的布局方式進行合理規劃,要充分考慮到各方因素對生產線的生產效率所帶來的影響,選擇合理性更高的布局方式,以幫助企業獲得最佳的經濟效益。文章針對汽車發動機總裝車間在原有的生產輸送線基礎上,對總裝輸送系統進行自動化升級改造,達到加快生產節拍,實現系統的控制與監控目的。

1 ?汽車制造的核心工藝流程

1.1 沖壓工藝

沖壓是汽車制造的第一道工序,首先將板材切割出適合大小,然后對其進行沖孔和切邊,最后進行沖壓成形。每一個制造部件都有一個特定的模具,只需要將不同的模具安裝到沖壓機床上,就可以制造出不同的部件,模具的質量好壞直接決定零部件的質量。

1.2 焊裝工藝

焊接就是將加工好的材料進行部分加熱,或者將加工好的板材同時進行熱加工和壓力加工,形成初步的車身形狀。在進行車體焊接的過程中,使用最多的焊接方式就是電焊,焊接的質量直接關系到車體的硬度。汽車車體實際上是由薄板材結合所得到的整體部件,當從車間生產完成后的板材出來后,需要在焊裝車間對車身整體進行整合和銜接,因此,焊裝是讓車體成形的一道重要工序。焊裝階段作為決定車體制造質量的重要階段,決定了車體制造的整個過程,汽車的主體作為一個繁雜的結構功能組合件,由上百種板材沖壓工件經過焊接合成。車體沖壓得到的工件板材,都具備可焊特性。

1.3 涂裝工藝

涂裝工藝具有防腐性和裝飾性的特點,涂裝的工序復雜,對專業的要求較高。需要保持在不同的環境下,油漆膜不發生劣質化和腐蝕,且保持表面的光滑。比較經典的涂裝工藝是陰極電泳、中途,在陰極電泳和中途之間,會使用焊接接縫打膠,確保車體的封閉性,達到降噪的效果。面漆之后要在車體的內部打防銹蠟,在外表噴漆,使其具備一定的觀賞性,讓外表沒有微小的顆粒物,且具備較強的抗變形能力。底層漆層具有較好的防生銹和耐腐蝕的特點,黏著力強,不會輕易出現腐銹或者脫落。

1.4 總裝工藝

總裝工藝就是將車體、發動機、變速器、燈、車門等進行拼裝,組成完整的產品。汽車總裝是汽車整個生產流程的最后工序,需要將上百種的部件根據一定的工藝組成總體,并經過嚴格的檢查確定車體是否符合整套工藝流程的標準。一般的成品汽車,都具備較好的驅動效果,可以滿足在繁雜條件下的運輸。汽車成品具有穩定牢固、乘坐舒服的特點,可以滿足環境保護的需求。舒適需求需要通過總裝工藝進行實現。如果花費的金額與做出的成品不成正比,將會影響到汽車的整體質量,因此總裝是確保汽車品質的重要環節。

2 ?汽車的主要構造和功能

2.1 輸送系統主要設備

大多數情況下,在進行機械與電氣產品生產的過程中,最重要的生產工序就是裝配工序。裝配工序主要是對機械進行檢測和調整,其目的就是保證每一個部件都可以有一個較好的集成整體,這樣才可以充分發揮出部件的功能。而總裝就是將不同的零部件按照標準進行組裝,形成一個比較完成的產品,汽車的制作工藝復雜,根據汽車的具體構造,可以將其分為發動機、底盤、車身以及電氣等幾個較大的系統組件,如果在一個較大的制造廠中,汽車總成需要在獨立的廠區進行生產,然后將每一個部件都送到一個總的裝配車間中等待下一步的工作。據不完全統計,中型卡車較小的零部件就高達500多種。小型轎車的制造工藝更加精密,很多電器設備相對較為完善,其需要的零部件總成數量遠遠高于卡車的配件總成數量,因此在進行汽車總裝時,是一項非常復雜的工作。

2.2 汽車輸送系統具體流程

當完成設備制造后,就開始了總裝環節。汽車裝配是為了滿足一些基礎性的需求,需要通過輸送設備才能夠完成最終的裝配工作,推動裝配工作的進行,完成一輛成品汽車的制造。當汽車的車身完成涂裝工作后,需要通過滑動式的輸送體系,將整個車身運輸到裝配的地方進行操作,在升降段會將車身送達最高的位置并進行信號的發射,然后將信號傳送到其他的停止器中,推動推車機完成工作,并迎接下一個汽車車身的到來。存儲器可以起到清理的功能,針對汽車生產的不同需求,當在存儲區完成漆后,汽車的車身就需要嚴格按照生產的順序,對總裝線進行輸送。因為存儲區具備緩沖功能,所以在進行涂裝汽車車身時,空吊具可以讓升降機傳送到緩沖區,從而實現總裝車間的生產。如果車身沒有達到生產標準,則需要通過分道岔將其運回,并重新進行輸送。輸送系統在汽車生產中,起到非常關鍵的作用,利用先進的輸送設備,可以更好的推進汽車生產線的自動化操作,從而保證整個系統可以持續安全的完成所有工序。合理的電氣控制體系可以有助于汽車生產線的自動化功能得到更好的發揮,推動整個生產線的穩定發展,降低故障率。同時還可以降低事故發生率,提高生產率,為企業帶來更好的經濟效益。

2.3 自動化控制體系的主要構成

在現代汽車的制造領域中,集中式的生產模式是比較傳統的電氣控制系統,這種傳統的生產方式存在一定的不足,如現場導線或配電盤的數量出現問題,會影響到施工的質量。現場導線與配電盤的數量施工較為繁瑣,加之線路較長容易影響操作流程。隨著社會的不斷進步,電腦控制模式逐漸代替了集中式控制模式,全新的體系得到推廣,以PLC為核心,以工業以太網的形式進行監控,讓底層的控制體系可以保持與中間控制體系較高的通訊效果。當前,汽車自動輸送控制體系的構成主要分為三大部分:

工業以太網。作為局域網的分支,以工業基礎單元為主,與自動化系統進行連接,為工作站提供較為穩定的通訊,提高了通訊效率。

工業現場總線。作為雙向控制的數字體系,可以很好的與系統的現場裝置進行連接,具有較好的控制效果,主要使用的是分布式網絡。

PLC控制體系。將制造汽車中的各個環節進行有效結合,在現場總線與工業以太網體系的幫助下,很好的實現了自動控制管理,從而獲取較好的自動化控制效果。

3 ?總裝控制系統設計

本系統主要針對某汽車廠的總裝車間輸送線上位監控和運動控制系統,完成車輛在總裝車間的車身傳輸。在該輸送線上設計一套監控系統,用于監控車間生產計劃,通過監控系統,對生產線的設備狀態進行采集和數據分析,從而獲取設備的故障率。通過監控系統接收MES系統的生產計劃,并將生產計劃發送給PLC,完成現場生產的指導。監控系統會與MES系統實現數據共享,實現生產和保證的協調統一,并實時反映現場生產信息的情況,提高生產率。

3.1 系統結構

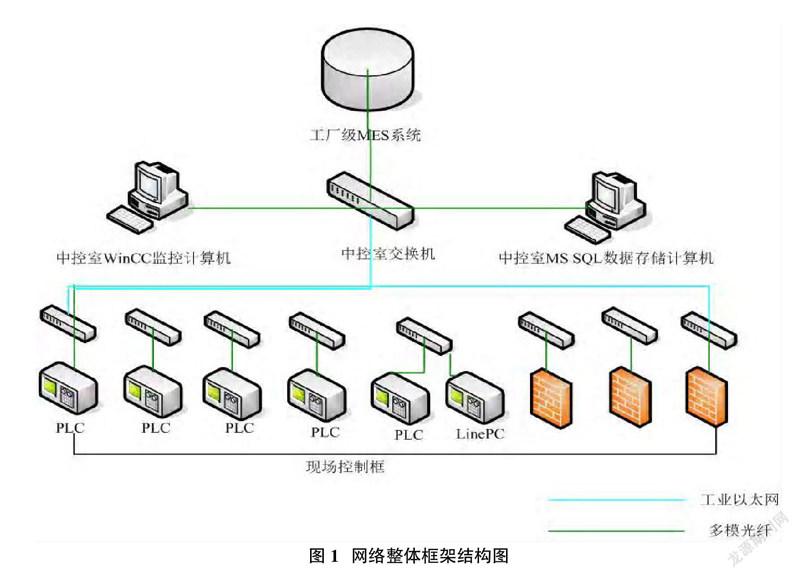

網絡整體框架結構如圖1所示。

現場工業以太網采用多模光纖和電氣就兩種結構將所有設備進行連接誒,多模光纖允許在不同模式下進行傳輸,因為多模光纖的芯徑較大,因此可以作為耦合器或者接線器使用。電氣接口一般應用于數據傳輸,以網卡接口形式出現。

網絡設備中,中控室網絡設備包含WinCC服務器、MS SQL Server數據庫服務器、中央歸檔服務器以及中控室交換機等4大設備。WinCC服務器采用IBM工控機,通過以太網卡連接中控交換機,然后工控機會通過SIMATIC NET連接網絡終端。終端總線用于連接服務器和客戶機,對于可以安裝多塊網卡的服務器而言,選擇合適的網卡作為終端總線更有利于數據傳輸;MS SQL Server數據庫服務器采用IBM工控機,通過以太網卡連接到中控室的交換機上,用于存放更MES系統數據;中央歸檔服務器采用IBM工控機,用于存放歸檔數據;中控室交換機,通過中控室交換機將現場的網絡以及其他設備進行連接。

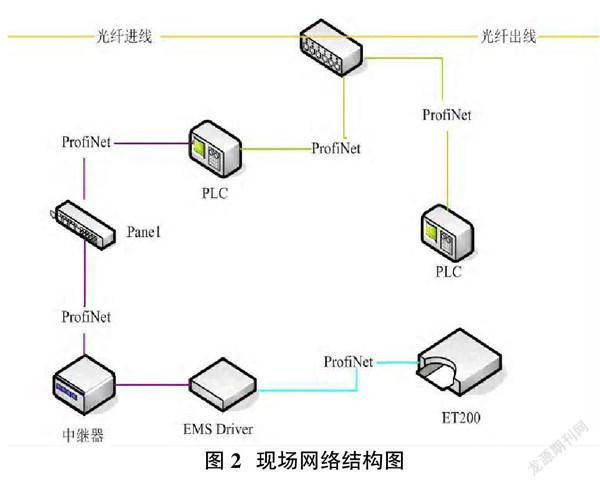

現場總線控制系統的現場網絡結構如圖2所示。

現場交換機與中控交換機之間的交換主要采用多模光纖進行連接,其連接速率高,交換機的下層通過電氣接口進行連接;現場設備中包含了PLC、Panel、Line PC等,現場總線在傳輸距離上容易受到一定的限制,當設置的傳輸速率為9.6kbps時,傳輸的距離較快。對于距離較長的設備連接,需要使用中繼器進行信號的放大,中繼器會將兩個以上的現場總線進行連接,這樣的目的是為了拓展網絡的成功度,提供信號之間的緩沖,起到隔離的效果。圖2展示了在現場的PLC設備網絡的連接情況,每一個PLC都為其配置了工業以太網交換機。工業以太網交換機通過光纖進行連接,PLC通過ProfiNet連接交換機和上位機;現場ET200通過現場總線連接PLC。讓信號在總線上進行傳輸時,信號的強弱度會隨著距離的增加而發生變化,當把另一個節點連接到總線上時,會出發信號反射,從而對信號產生較大的影響。因此對于一定長度的總線,需要從設備、分支電路以及長度等多個方面進行考慮。

3.2 系統功能實現

對于整條輸送線而言,主要負責輸送車身在內飾線積和精飾線的輸送,且在輸送的過程中,要保證汽車總裝的安裝工作已經完工。如車輪安裝、固定部位安裝、特定工序的安裝等。系統能夠正常運行,都是在PLC的總體控制下進行,通過現場總線實現對系統的通信和信號的傳輸,以保證系統的整體運行效果。

3.2.1 生產計劃接收

中控室的數據庫服務器通過以太網接收MES系統發出的生產計劃,并將生產計劃存放在本地的數據庫中,MES系統有專門的數據庫存放生產平臺,當實際生產時,中控室數據庫服務器會將MES系統中存放的計劃進行傳輸,通過socket接口實現數據之間的存儲。然后將生產計劃的信息存儲到服務器的特定位置下。當數據庫服務器存放生產計劃后,WinCC服務器會根據車間的生產需要,向數據庫服務器提取生產幾乎,并將生產計劃傳輸到PLC中。

3.2.2 生產計劃更改

通過WinCC開發的界面,查看生產計劃。該生產計劃包含計劃和運行的批次。計劃批次表示將沒有下載的PLC中的數據存放到服務器中,然后通過人工方式調整生產隊列;運行批次表示將下載完成的PLC加入到正在生產的隊列中,需要注意的一點是運行批次不允許隨意修改生產隊列。沒有下發到PLC生產批次的用戶,需要通過調整次序的方式變更隊列中數據的位置,讓數據可以完成上移、下移、刪除、添加、更改的功能。手動調整生產隊列,需要有管理員的同意,具有權限的管理人員,會自動調整隊列,并記錄調整的時間,并將信息統一保存在操作日志中,方便日后的追蹤管理。

4 ?結束語

汽車發動機總線的自動輸送與控制系統,需要有工業現場總線、工業以太網以及PLC等的集成,讓管理部門進行在線監督控制,實現對底層的有效監督和控制。車間的數據管理體系要時刻與其他控制體系進行有效連接,從而發揮出重要的作用。現在實時通信的效果很好,對于一些老舊落后的電纜線,可以進行取代,以減輕裝配難度,保證裝配的質量。發動機的質量在汽車整車制造中地位非常重要,各個工序之間的配合默契度直接關系到發動機總裝的質量。因此對發動機總裝線進行自動化控制設備的研究,可以有效提高發動機的生產效率,為汽車工業的發展注入新動力。

參考文獻:

[1]張國強.基于汽車發動機總裝生產線自動輸送控制系統的研究[J].現代經濟信息,2019(12):392.

[2]陳浩,王恩鵬.總裝生產線的電氣控制系統[J].信息記錄材料,2018,19(2):52-53.

[3]陳小梅,鄭貴陽.基于自動控制系統的發動機連桿綜合檢具的結構設計[J].內燃機與配件,2018(4):17-18.

[4]劉殿有.剛柔結合的發動機缸體生產自動線設計[J].組合機床與自動化加工技術,2015(2):148-150.

[5]李進都,劉子儀.智能制造技術在發動機工廠的應用與展望[J].汽車制造業,2020(13):10-11,14.

[6]陳川,陳岳飛,曾麟,等.數字孿生在智能制造領域的應用及研究進展[J].計量科學與技術,2020(12):20-25.

[7]張震,王赫.汽車總裝生產線自動輸送控制系統的研究[J].黑龍江科學,2017,8(2):34-35.

[8]華暉,李靜嵐,徐恢川,等.汽車車身與底盤及動力總成數字化全自動柔性裝配(合裝)生產線的開發及產業化[Z].湖北三豐智能輸送裝備股份有限公司,2019.