小直徑薄帶蜂窩零件的釬焊工藝研究

羅運芬

摘要: 薄帶環件與蜂窩在進行真空釬焊時,因其為帶材加工,在釬焊前定位蜂窩難度大,從而焊接強度非常差,釬焊過程中不僅容易變形,釬焊質量也難以保證,本文針對該結構的釬焊前釬料的填充、蜂窩的定位方法、釬焊工藝、變形控制方法等進行探索和研究,并通過試驗分析,確定了該特殊結構的蜂窩釬料填充方法、定位點焊方法和控制零件熱循環變形的方法,從而完成了零件的釬焊。

Abstract: During vacuum brazing between the thin strip ring and honeycomb, it is difficult to locate honeycomb before brazing, so the welding strength is very poor. It is not only easy to deform during the brazing process, but also difficult to ensure the brazing quality. This paper studies the filler metal filling and honeycomb positioning method before brazing, brazing process, deformation control method, etc. Through many tests, the filler metal filling method, spot welding positioning method and the thermal cycle deformation controlling method of the part are explored and determined, so as to complete the brazing of the part.

關鍵詞: 小直徑薄帶蜂窩零件;定位點焊;真空釬焊;變形控制

Key words: small diameter thin strip honeycomb parts;spot welding;vacuum brazing;deformation control

中圖分類號:TG454 ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?文獻標識碼:A ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?文章編號:1674-957X(2022)05-0091-03

0 ?引言

釬焊是采用比母材熔點低的釬料在低于母材固相線而高于釬料液相線的溫度下保溫一定時間,通過熔化后的釬料將母材連接在一起的一種焊接技術,釬焊時釬料熔化成液態,而母材保持固態,液態釬料在母材焊接間隙處或表面上潤濕、毛細流動、填充、鋪展,與母材相互作用(溶解、擴散或形成金屬間化合物),冷卻凝固形成一定強度的接縫,從而將母材連接起來[1]。隨著科學技術的不斷發展,釬焊技術在各航空、航天、汽車、化工機械、電子等行業中得到廣泛的應用,尤其是在航空等國防工業中已成為不可取代的工藝方法。

金屬蜂窩夾層結構具有比強度和比剛度高、質量輕、隔熱、消聲和抗疲勞性能好、外形氣動力小、氣密性好、穩定性高、耐磨、耐高溫以及良好的多軸承載能力等優點[2]。有效阻止氣流周向運動,抑制轉子的氣流急振,蜂窩帶很薄,材質為固溶強化的高溫合金,經過固溶處理后,硬度低,具有一定的強度,不會對其相接觸的任何鋼制零件產生磨損。在各類軸類零件高速旋轉時,氣流成螺旋方式向前流動,在特殊氣流流經蜂窩帶時,被蜂窩帶上的無數六角網格分解,被分解的的氣流在網格微小空間形成氣旋,在軸與蜂窩之間帶之間形成若干氣簾,這些氣簾可以高效地阻止介質向外流動,蜂窩帶與轉子之間形成剛度強大的氣旋,有效提高了轉子的穩定性和減少了氣體的泄露,高效密封作用。目前設計的三、四代發動機中均采用的薄帶焊接蜂窩零件,再通過氬弧焊焊接方法與封嚴結構件連接而成,適用于發動機的修理和更換。

1 ?零件結構及工藝要求

薄帶蜂窩零件的結構見示意圖1,由薄帶環件與蜂窩組成,其環件厚度為0.8mm,直徑在Φ200mm范圍內,蜂窩厚度在5mm,寬度在30mm范圍內,且要求零件釬焊時控制一端面環件與蜂窩的高度在2.8±0.12mm范圍內,該零件及其蜂窩具有小直徑、大高度的特點。

2 ?釬焊材料

環件和蜂窩的材料均為:GH536[3],化學成分見表1。

釬料:HBNi82CrSiBFe[4]粘帶狀,厚度0.50mm,其化學成分及固、液相線溫度及釬焊溫度范圍見表2。

3 ?真空釬焊工藝

零件真空釬焊工藝路線為:蜂窩尺寸的制定、釬焊前的檢查、清洗、烘干、填充釬焊、烘干、裝配定位點焊、真空釬焊、檢驗等。

釬焊接頭的裝配間隙大小是影響釬焊焊縫致密性和接頭強度的關鍵因素之一,間隙過小,阻礙釬料流入,不易形成良好焊接接頭,間隙過大,毛細作用減弱,釬料填充困難,合金化作用減弱,導致接頭力學性能差,在不影響釬料填充的情況下,釬焊間隙越小越好。裝配間隙的大小不但與環件材料和釬料的特性有關,而且與釬焊零件的結構、尺寸以及釬焊工藝有關。為了保證釬焊強度和釬焊質量,從以下幾個方面進行了試驗研究:①蜂窩與基材的過盈配合尺寸的選擇以及蜂窩寬度方向的尺寸選擇;②儲能點焊定位夾具的設計;③釬焊工藝;④熱循環過程中的變形控制;⑤釬焊質量的檢驗方法。

3.1 蜂窩與基材的過盈配合尺寸的選擇以及蜂窩寬度方向的尺寸選擇

3.1.1 蜂窩直徑尺寸的選擇

蜂窩與環件在點焊定位的時候,必須緊密貼合,否則在釬焊過程中,由于內應力的作用,造成釬焊質量不合格,這就要求選擇蜂窩跟零件配合時的過盈量要恰當,如果蜂窩外徑與環件的內徑配合后,過盈量太大,入爐高溫釬焊的過程中,零件釋放的內應力將會使蜂窩彈出,如果蜂窩外徑與環件的內徑配合后,過盈量太小,蜂窩在點焊定位時候,蜂窩無法緊密貼合在環件的焊接部位,入爐高溫釬焊,零件也會由于內應力的作用,使沒有緊密貼合的部分彈出,釬焊的質量無法得到保證。過盈量的正確選擇非常重要,為此我們通過對蜂窩試驗件和環件試驗件經過多爐次試驗并結合經驗,最終確定蜂窩外徑與環件的內徑配合的最佳過盈量應為蜂窩外徑比環件內徑尺寸大0.3mm~0.5mm。

3.1.2 蜂窩寬度的選擇

設計圖要求的蜂窩寬度為最終釬焊后實測蜂窩的寬度,但是在生產過程中,一方面,根據蜂窩結構,需要在與環件焊接面的蜂窩孔內預置釬料,故蜂窩在預置釬料時,預置的釬料應帶有粘接膠,故需要采用搟壓方式將粘帶狀釬料搟壓入蜂窩的焊接面的孔內,在搟壓過程中,由于搟壓力以及釬料填入,蜂窩的芯格孔將會變大,一般變形量為孔尺寸的20%(芯格增大)。另一方面,蜂窩與環件在點焊定位的時候,由于蜂窩是軟性材料,儲能點焊定位時,上電極的重力會導致蜂窩在寬度方向上的尺寸也會增寬(芯格增大),如果依據設計圖上的蜂窩尺寸來定制蜂窩,將會導致蜂窩釬焊后的尺寸加寬,不符合設計要求,因此我們通過多次試驗研究,在定制蜂窩寬度尺寸時,須將蜂窩寬度尺寸在設計圖要求的基礎上減少0.1mm~0.3mm。

3.2 釬焊前的檢查

蜂窩零件是由厚度為0.05的GH536帶材沖壓成梯形后,采用激光點焊技術組合成正六邊形的蜂窩結構件,在激光焊接過程中,電壓調節不好,會導致蜂窩帶之間的焊點虛焊、開焊、焊點強度不夠等情況,在轉運過程中,會出現開裂,釬焊后會加大開焊尺寸,不符合相關技術文件要求,因此在釬焊前需要認真檢查應無虛焊、開焊,才能保證釬焊質量滿足技術文件要求。

3.3 清洗、烘干

零件在釬焊過程中,如果表面不干凈,極易在表面生成一層氧化物表面層,阻礙釬料流動潤濕,因此釬焊前,先采用超聲波清洗后,再采用非氯化物的溶劑(如丙酮、酒精)進行整體擦洗,然后采用冷水或熱水沖洗。

清洗干凈的零件采用烘干箱或吹風機將零件表面

烘干。

3.4 填充釬料

粉狀釬料采用粘接劑制成粘帶狀后搟壓如蜂窩孔內,釬料的用量已能夠充分滿足釬焊質量為準,過多容易引起溶蝕,過少難以滿足釬焊質量要求。

3.5 烘干

零件填充釬料進行定位點焊后,由于采用的粘帶狀釬料中含有大量的膠,為了避免在釬焊過程中,膠揮發影響真空壓強以及釬焊質量,因此需要在100℃~150℃之間進行烘干。

3.6 裝配定位點焊

零件在真空爐內釬焊時,不能用夾具機械固定,因為夾具和零件入爐后都要經受高溫釬焊加熱(1055±5℃),一是夾具易被“咬死”,無法再次使用;二是受熱不均,膨脹不同步,導致釬焊間隙發生變化,因此蜂窩和環件在入爐前必須采取儲能點焊方法定位,可以使蜂窩的裝配和定位達到較好效果。環座的直徑較小、蜂窩半徑高,能否將蜂窩點焊牢固地定位在環座上,點焊電極的形狀及點焊參數至關重要。電極設計時,需考慮以下因素:

①上電極:尺寸不能小于蜂窩寬度的2/3,形狀與蜂窩接觸面相吻合(見圖2所示)。

②下電極:環座外徑為支撐處,無加工余量,必須保證下電極與環座外徑型狀相匹配,點焊不能被電弧擊出凹坑(見圖2所示)。

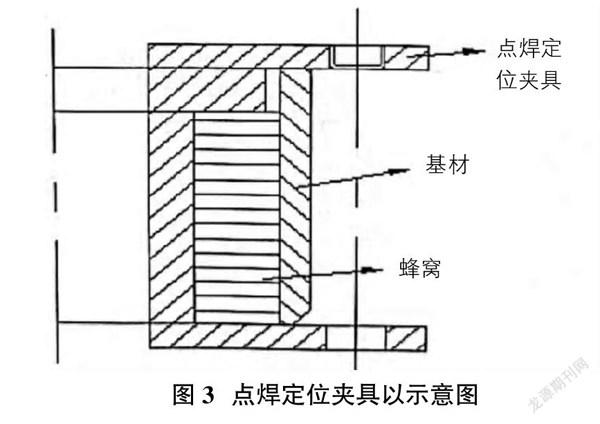

由于該蜂窩零件的設計圖要求:蜂窩焊接在0.8mm厚的薄帶上,需控制蜂窩一端距離薄帶環件的寬度為2.8±0.12mm,另一端距離薄帶的寬度為0~0.3mm;然而我們在定位點焊時,操作人員在操作過程中,雖然可以盡可能的將蜂窩靠在距離薄帶的寬度為0~0.3mm的一端,但是由于點焊時,上電極的重力會導致蜂窩移動,出現蜂窩偏離設計要求的尺寸(一種情況蜂窩距離薄帶的寬度為0~0.3mm的一端的尺寸小于0mm,另一種情況蜂窩距離薄帶的寬度為0~0.3mm的一端的尺寸大于0.3mm),從而出現釬焊的蜂窩不符合設計要求而報廢。為此我們根據零件的形狀設計了一套點焊定位夾具,使該蜂窩在裝配時,即能很好地貼合在基材的釬焊面上,保證釬焊間隙,又能保證蜂窩端面距基材端面的尺寸符合設計要求(如圖3所示)。

3.7 工藝參數的制定

3.7.1 真空壓強

零件在真空釬焊時,為了防止釬焊的零件和爐內元件(加熱元件和輻射屏)氧化變色影響釬焊質量和設備壽命,因此零件裝爐后,先將爐膛內抽至一定的真空壓強后開始加熱,加熱過程中零件析出的氣體影響真空壓強,故應控制真空壓強符合要求,否則需要在釬焊保溫前停留一定時間,直至真空壓強達到要求。

3.7.2 加熱控溫方式

零件在真空狀態下加熱時,因無空氣對流,零件的加熱主要靠加熱元件的輻射和零件自身的熱傳導進行傳熱,會出現受熱元件直接輻射的零部件表層升溫速度相對高于內部和輻射不到的區域的現象。因此根據實際釬焊縫的位置及零件材料、結構、尺寸、形狀我們采用分段保溫,較緩慢的升溫速度,其目的是減少零件各部分溫度差,使零件各部分受熱均勻。同時由于爐內熱電偶與零件之間有一定空間距離,為了充分顯示零件的溫度,釬焊過程中,我們采用了控溫偶和負載熱電偶(直接接觸在零件的最厚尺寸處)相結合的方式對零件進行釬焊升溫過程的控制。

3.7.3 釬焊溫度

選擇的釬焊溫度,一方面為了使釬料充分熔化后,毛細作用流淌至焊縫處,與環件金屬進行合金化作用,另一方面,環件材料完成熱處理中的固溶,因此釬焊溫度的選擇:釬料熔化后流動性和潤濕性處于最佳狀態,釬焊溫度一般高于釬料液相線溫度30℃~50℃時,可使釬料的流動性達到最佳狀態。

3.7.4 釬焊保溫時間

釬焊保溫時間主要取決于環件材料的結構、有效厚度以及焊縫處的結構,環件厚度越大,需要的保溫時間越長,有些組件的厚度并不大,但是由于焊縫處被遮蔽,焊縫處不能直接受到輻射作用,釬焊保溫時間也要長,為了獲得高強度的焊縫,需要減少焊縫中金屬間化合物,故要求保溫時間長一些。

3.7.5 冷卻方式

釬焊保溫結束后,由于釬料還處于熔化狀態,此時應采用隨爐冷至一定溫度,待釬料凝固后,采用充氣風機攪拌方式進行快速冷卻已達到環件的力學性能要求。

3.7.6 熱循環過程中變形控制

零件由厚度為0.8mm的帶材經氬弧焊焊接成環形,然后再通過儲能點焊將蜂窩與基材組合而成,在熱循環過程中,由于相變、焊接應力的釋放和材料在高溫下屈服強度下降,會使零件產生變形。主要表現在圓度和端面平面度的變化上。基材是由帶材焊接而成的,且在釬焊后無法加工,基本上沒有余量,因此如何使零件在熱循環后保證零件不變形是我們研究的目標。由于該零件材料為GH536,鎳基固溶強化高溫合金,因此釬焊后我們采用消除應力退火來消除焊接應力,并設計夾具來控制釬焊變形和熱循環過程中的再次變形。根據零件的特點,主要從零件放置的方法和熱循環工藝上進行試驗研究:一方面:由于該零件是薄壁件,我們必須考慮使用夾具來控制變形,并根據熱膨脹原理和計算得出夾具的最佳尺寸,夾具尺寸為零件的名義尺寸加0.5mm(如圖4所示)。

4 ?釬焊后的質量檢驗

由于是小直徑的釬焊零件,無損檢測無法解決此問題,因此我們通過與設計協調采用毛細檢查方法,解決了零件釬焊質量檢查的問題。毛細檢查是將零件浸泡在按比例配置好的試驗液中,直至所有蜂巢內灌滿,然后小心的將要被檢查的蜂巢移出試驗液;如果在一定時間內能完全留住試驗液的蜂巢為釬焊合格蜂巢,反之為不合格蜂巢。

5 ?結論

①通過對蜂窩與“薄帶”環件的過盈配合尺寸的確定,設計制造出的點焊定位夾具,既保證釬焊間隙,又保證了蜂窩端面距基材端面的尺寸要求,從而使小直徑薄帶蜂窩零件釬焊質量大大提高。②通過設計制造熱循環夾具和采取熱循環工藝(升溫速率不大于8℃/min的方法),使變形控制在機加要求的公差范圍內,減少了繁瑣的校正工序,降低了生產成本,從而也進一步提高了經濟效益。③對于釬焊質量檢查,確定了毛細檢查方法以及毛細液的配制,具有快捷、準確、不腐蝕零件的良好效果。

參考文獻:

[1]張學軍.航空釬焊技術[M].北京:航空工藝出版社,2008.

[2]張啟運,莊鴻壽.釬焊手冊[M].機械工業出版社,2008.

[3]《中國航空材料手冊》編輯委員主編.第2版.變形高溫合金鑄造高溫合金[M].中國標準出版社,2002.

[4]耀永,等.GB/T 10859-2008,鎳基釬料[S].中國國家標準化管理委員會發布.