2205雙相不銹鋼連續管組織與性能分析*

汪海濤 畢宗岳 周云 劉云 趙坤 鮮林云 李紅智

(1.寶雞石油鋼管有限責任公司 2. 國家石油天然氣管材工程技術研究中心)

0 引 言

我國油氣資源大部分含有CO2或H2S,且多數同時含有CO2和H2S。在H2S、CO2等腐蝕介質以及井下高溫、高壓共同作用下,會造成連續管嚴重腐蝕破壞,導致穿孔或斷裂。目前,常規的碳鋼連續管已經不能完全滿足H2S和CO2共存條件下的油氣田開發需求。H2S和CO2共存條件下的管道腐蝕防護已經成為石油與天然氣行業亟待解決的關鍵問題之一[1-7]。

由于H2S和CO2復雜的交互作用,導致緩蝕劑和電化學保護等方式的應用有很大局限性,且需要作業環境處于嚴格受控。因此,采用具有較強耐腐蝕性能的不銹鋼材質,從提高自身抗腐蝕能力著手,是解決連續管在H2S和CO2共存條件下腐蝕性問題的有效且可靠的途徑。

雙相不銹鋼(Duplex Stainless Steel,簡稱DSS)指鐵素體與奧氏體各占約50%,較少相的質量分數最少達到30%的不銹鋼。雙相不銹鋼由于雙相組織的特征,能夠兼具奧氏體不銹鋼和鐵素體不銹鋼各自的優點,具有較強的耐蝕性能[8-12]。因此,為了延長連續管在酸性環境下的使用壽命,防止事故發生,寶雞石油鋼管有限責任公司成功開發出了2205雙相不銹鋼連續管產品。本文對其性能進行了全面研究分析,為連續管在含H2S和CO2等腐蝕介質的酸性油氣田中的推廣應用提供了技術支撐。

1 材料與方法

1.1 試驗材料

試驗材料是?31.8 mm×3.0 mm的2205雙相不銹鋼連續管,該管材采用2205雙相不銹鋼熱軋卷板經過精密成型、激光焊接制管后,再經過在線連續固溶熱處理制成,其各元素的質量分數如表1所示。余量為Fe和不可避免的雜質元素。

表1 2205雙相不銹鋼連續管各元素的質量分數 %

1.2 試驗方法

對2205雙相不銹鋼連續管試樣打磨、拋光后再經質量分數5%的FeCl3和鹽酸的混合溶液腐蝕。采用Olympus GX71 型光學顯微鏡進行金相組織分析;應用ZIWCK1200拉伸試驗機依據ASTM A370標準進行整管拉伸試驗,在室溫下測定管材屈服強度、抗拉強度和斷后伸長率。依據GB/T 246規定的壓扁試驗方法和GB/T 242規定的擴口試驗方法,試驗后觀察管柱是否存在微裂紋,從而判斷管柱的塑性性能。采用自制的疲勞試驗機對長度1 524 mm的2205雙相不銹鋼連續管開展焊縫0°和90°位置的低周疲勞試驗,檢測管柱疲勞壽命。試驗時彎曲模半徑為1 219.2 mm, 管材內壓34.47 MPa。依據API 5C3標準要求對管柱進行抗壓性能檢測,測量管柱在無載荷情況下最大抗內、外壓的能力。

依據GB/T 4334對2205雙相不銹鋼連續管焊縫和母材試樣進行晶間腐蝕行為檢測,試驗后對試樣在直徑5 mm的壓模下進行180°彎曲,然后在10倍放大鏡下,觀察彎曲試樣外表面有無晶間腐蝕而產生的裂紋。開展實際工況下腐蝕速率測試,將試樣放入實際工況一定周期后,按照式(1)計算試樣的平均腐蝕速率。

(1)

式中:m為失質量,g;r為材料密度,g/cm3;s為試樣暴露在腐蝕介質中的表面積,mm2;t為腐蝕周期,d;v為平均腐蝕速率,mm/a。

2 結果與分析

2.1 微觀組織與硬度

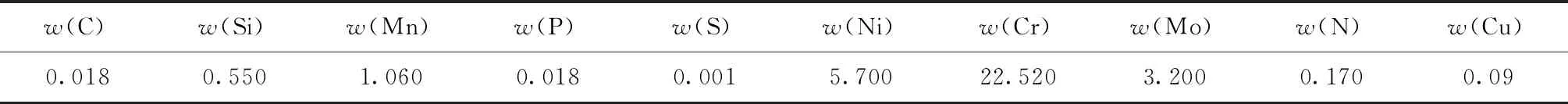

圖1為2205雙相不銹鋼連續管激光焊縫、母材和熱影響區的金相組織形貌。由圖1可知,2205雙相不銹鋼連續管組織由鐵素體(γ)和奧氏體(δ)相組成,組織中未發現明顯金屬間析出物。其中,焊縫內奧氏體組織以等軸狀和板條狀形式組成,鑲嵌在基體鐵素體上;母材內奧氏體組織晶粒度明顯增大,這是因為在連續管制造過程中,2205雙相不銹鋼卷板中初始軋制態奧氏體組織在熱處理等加熱工藝作用下,Ni、N、Mn等元素快速向初始奧氏體中富集并促使奧氏體組織長大。由于激光熔池金屬冷卻速度極快,溫度梯度大,熔池金屬結晶范圍很小,所以熱影響區很窄,熔合區晶粒為細小的等軸晶。熔合區處在和母材接觸的半熔狀態,導熱性能好,使得焊縫在凝固結晶過程中能量很快被傳導,該區域晶粒來不及長大,從而形成比焊縫內部晶粒尺寸小的等軸晶。

圖1 2205雙相不銹鋼連續管微觀組織形貌

經檢測,焊縫組織中w(γ)∶w(δ)=43.26∶56.74,母材組織中w(γ)∶w(δ)=45.46∶54.54,焊縫與母材中奧氏體與鐵素體兩相比基本一致。

表2為2205雙相不銹鋼連續管激光焊縫、熱影響區(HAZ)和母材的截面微觀硬度分布。由表2可知,焊縫、熱影響區、母材硬度控制合理且波動較小,微觀硬度基本一致。表明該管材在制造過程中對硬相鐵素體組織體積分數進行了嚴格控制,管材在硫化氫環境中發生表面應力開裂的敏感性較小。

表2 2205雙相不銹鋼連續管不同位置微觀硬度 HV0.5

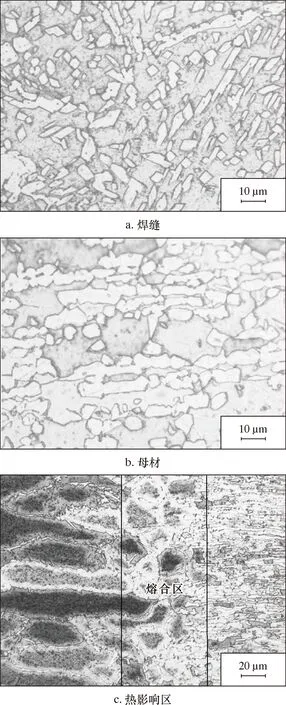

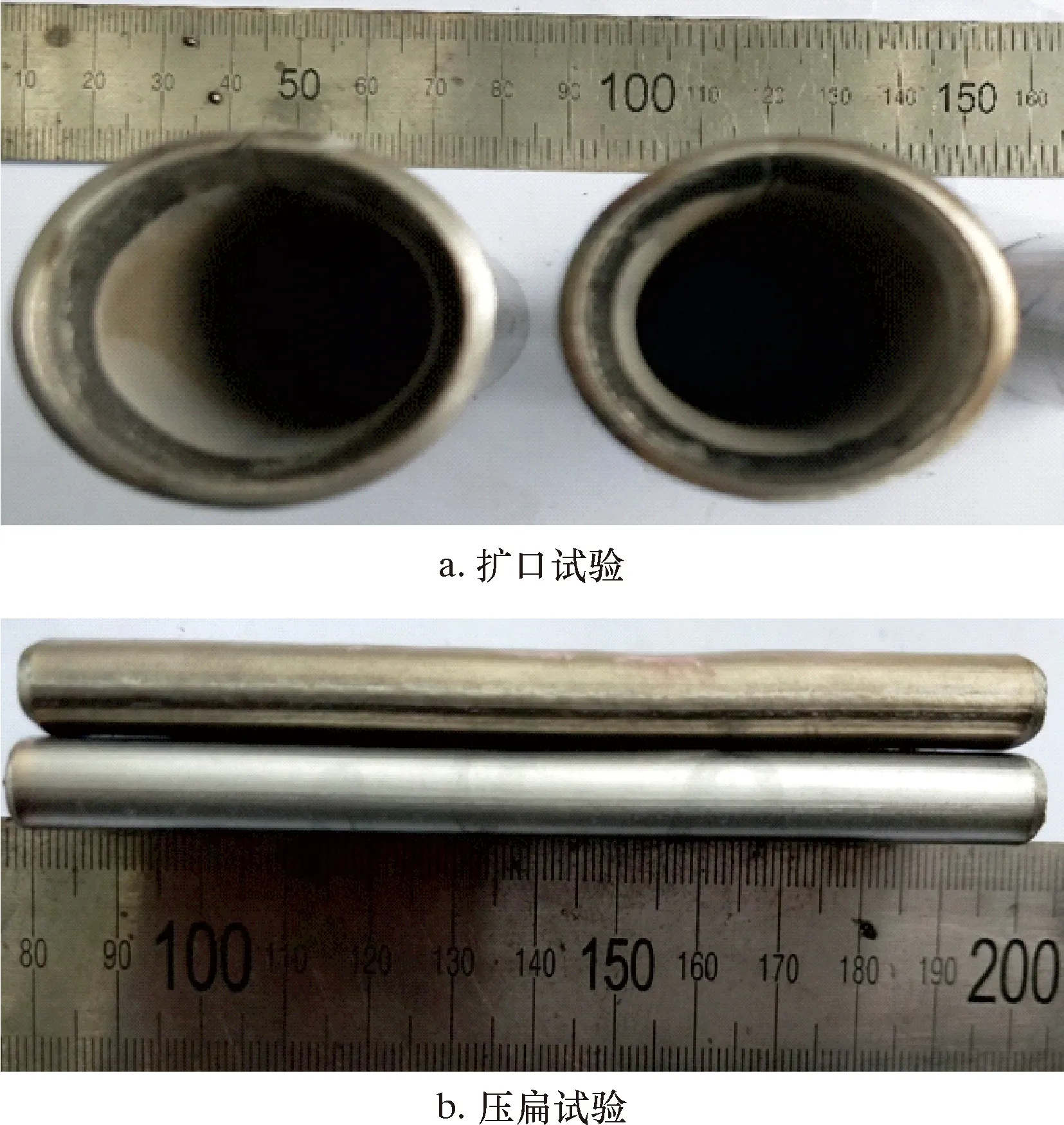

2.2 管材強度

表3為2205雙相不銹鋼連續管拉伸性能試驗結果。由表3可知,2205雙相不銹鋼連續管平均屈服強度為641 MPa,平均抗拉強度為781 MPa,平均伸長率為34.4%。各項性能均滿足API Spec 5ST中CT80鋼級連續管標準要求,表明該管材在具有良好的承重和提拉性能的同時兼具較高的延伸性。

表3 CT110 級連續管的拉伸性能

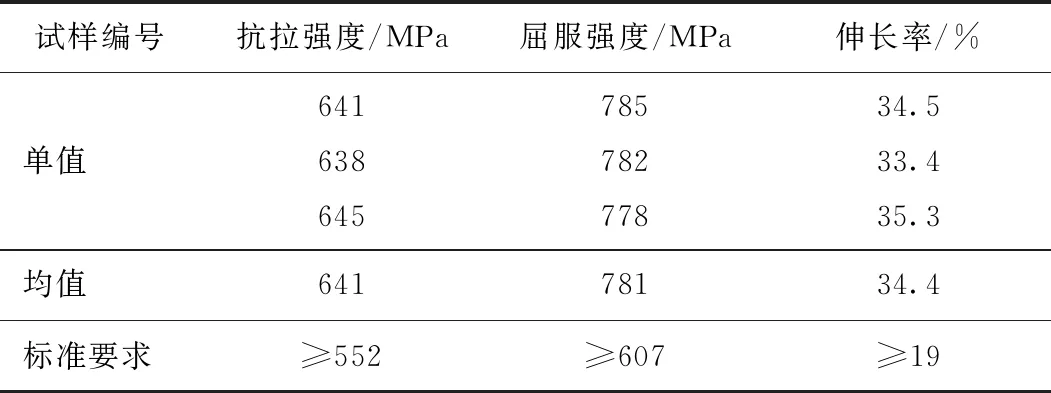

2.3 塑性

依據GB/T 242和GB/T 246標準進行了管材擴口試驗和壓扁試驗。擴口試驗采用60°錐頭,擴口率為25%,母材及焊縫均未出現裂紋。壓扁試驗將管材激光焊縫分別處于0點和9點位置先壓至兩板間距離為10.6 mm(管材外徑的處)處,最后壓至管壁貼合(2倍壁厚),2205雙相不銹鋼連續管焊縫和母材均未出現裂紋或裂縫。試驗結果表明,2205雙相不銹鋼連續管沿周向具有良好的塑性。試驗結果如圖2所示。

圖2 塑性試驗檢測結果

2.4 抗擠毀性能

對?31.8 mm×3.0 mm的2205雙相不銹鋼連續管在CPT-1外壓擠毀試驗系統上進行了擠毀試驗。試樣有效長度為2.5 m,壓力介質為水,壓力加載速度低于35 MPa/min,試驗依據API 5C5標準進行。擠毀試驗曲線和擠毀后的2205雙相不銹鋼連續管試樣形貌如圖3所示。由圖3可知,2205雙相不銹鋼連續管的擠毀強度為117.5 MPa,較CT80鋼級連續管標準計算值88.55 MPa提高33%,表明2205雙相不銹鋼連續管抗擠毀性能優異。

2.5 爆破性能

圖4為?31.8 mm×3.0 mm的2205雙相不銹鋼連續管爆破試驗曲線和爆破后實物形貌,試驗結果表明,2205雙相不銹鋼連續管的爆破壓力為144.5 MPa,較CT80鋼級連續管標準計算值80.8 MPa提高78%,表明2205雙相不銹鋼連續管焊縫強度和穩定性良好,具備承受較高內壓的能力,抗內壓性能優異。

2.6 低周疲勞性能

連續管在作業過程中,由于循環彎曲形變易引起疲勞損傷,這是連續管失效的主要原因之一。因此,對2205雙相不銹鋼連續管開展疲勞壽命評價研究至關重要。

本文對?31.8 mm×3.0 mm的2205雙相不銹鋼連續管在內壓34.47 MPa、彎曲半徑為1 219 mm(此彎曲半徑為該規格連續管作業車卷筒最小內徑,也是連續管作業過程中承受的最小彎曲半徑)條件下進行了實物彎曲疲勞試驗。試驗結果表明,2205雙相不銹鋼連續管平均疲勞壽命為1 852次,相比相同規格、相同壓力和相同彎曲半徑下的碳鋼CT80連續管,疲勞壽命延長了78.7%。

2.7 晶間腐蝕試驗

在管材制造過程中,焊接、熱處理等加熱循環制造工藝中管材的焊縫、母材晶界處易富集M23C6、Cr2N等析出物,沿晶界邊形成貧鉻區,使貧鉻區處連續管的耐蝕性和塑韌性降低,導致在含有H2S和CO2的酸性油氣田使用過程中易造成管材脆性開裂。

對2205雙相不銹鋼連續管開展晶間腐蝕評價,將管材制成20×80 mm的焊縫、母材試樣后,在微沸狀態的CuSO4溶液中連續煮沸浸泡16 h再彎曲后,彎曲焊縫、母材試樣。試驗結果顯示,在10倍放大鏡下觀察彎曲試樣外表面均無明顯裂紋產生,如圖5所示。試驗結果表明,2205雙相不銹鋼連續管中焊縫、母材均未發生由金屬間析出物引起的脆性開裂現象,管材對晶間腐蝕不敏感。

圖5 晶間腐蝕試驗結果

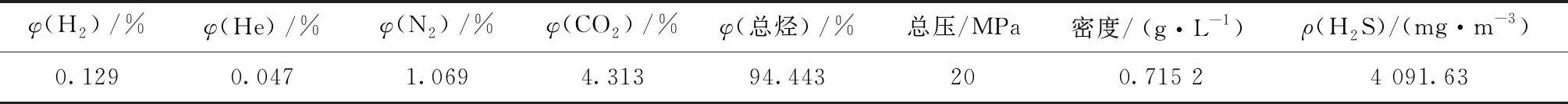

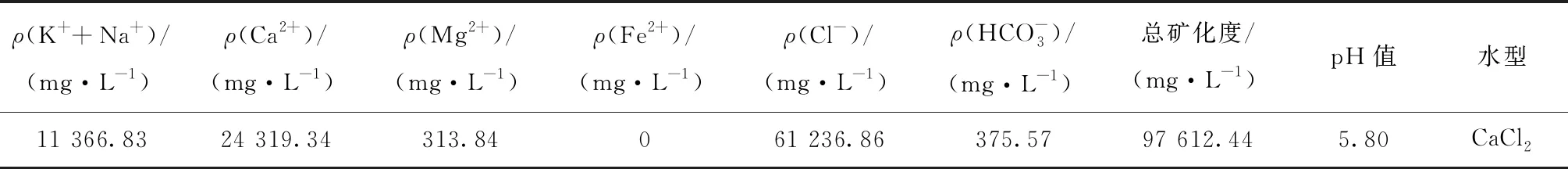

2.8 工況腐蝕試驗

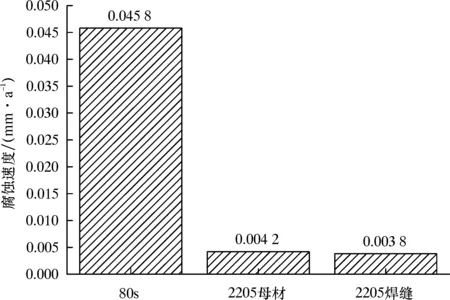

針對國內某油田區域內典型的H2S、CO2共存的氣井,將2205雙相不銹鋼連續管焊縫、母材掛片試樣與油田現用的碳鋼80s油管掛片試樣共同放入氣井內,開展工況腐蝕對比試驗,試驗周期52 d,結果如圖6所示。工況如表4和表5所示。試驗后按照式(1)計算試樣腐蝕速率。2205雙相不銹鋼連續管的焊縫腐蝕速率為0.003 8 mm/a,母材腐蝕速率為0.004 2 mm/a,連續管焊縫和母材腐蝕速率基本一致,大幅度優于油田現用80s油管(腐蝕速率0.045 8 mm/a)。由此可知,2205雙相不銹鋼連續管適合在該油田含有H2S和CO2共存的氣井中長期作業。

圖6 各工況下腐蝕速率結果對比

表4 氣相工況

表5 液相工況條件

3 國內外產品性能對比

在同等條件下,將國產2205雙相不銹鋼連續管與Tenaris公司生產的HS80-CRA雙不銹鋼連續管進行了性能對標分析。分析結果表明,兩者的強度、微觀組織結構和組織兩相比例基本相當。但HS80-CRA連續管中主要耐腐蝕元素Ni、Cr、Mo含量低于國產2205雙相不銹鋼連續管。HS80-CRA連續管化學成分中Ni、Cr含量較低,Mn含量較高,均屬于典型的N、Mn強化型節鎳不銹鋼,國產2205雙相不銹鋼連續管的耐腐蝕性優于國外HS80-CRA連續管。

4 結 論

(1)國產2205雙相不銹鋼連續管組織以鐵素體和奧氏體組織組成,組織中未發現明顯金屬間析出物,焊縫與母材中奧氏體與鐵素體兩相比基本一致。

(2)2205雙相不銹鋼連續管整體性能良好,屈服強度為641 MPa,抗拉強度為782 MPa;焊縫、HAZ、母材硬度趨于一致;壓扁和擴口試驗均未出現裂紋;強度、硬度和塑性匹配良好,具有較高的塑韌性能。

(3)對2205雙相不銹鋼連續管開展的抗擠毀、爆破和疲勞壽命等性能研究,研究表明擠毀強度達117.5 MPa,爆破壓力高達144.5 MPa。平均疲勞壽命達1 852次,比同規格碳鋼CT80連續管大幅延長。

(4)由晶間腐蝕試驗結果可知,2205雙相不銹鋼連續管在生產制造過程中工藝合理,在管材焊縫、母材晶界處未出現明顯的M23C6和Cr2N等金屬間析出物,未造成管材耐蝕性和塑韌性降低。

(5)針對油田氣井實際腐蝕工況,開展了2205雙相不銹鋼連續管與現有碳鋼80s油管的腐蝕性能對比,對比結果表明,2205雙相不銹鋼連續管腐蝕速率遠低于現有碳鋼管材,更適合在酸性油氣田中長期服役。