智能工廠全鏈路信息物理融合可視交互系統

李 杰,肖 成,張 浩,孫希科,李紅雨,張明智

(1.青島工業軟件研究所,山東 青島 266109;2.北華航天工業學院,河北 廊坊 065000;3.濰柴動力股份有限公司,山東 濰坊 261061)

1 引言

制造業在國家經濟中占據主體地位,是國家實體經濟的基礎和根本。從2010年開始我國制造業總產值已經躍居世界第一,成為制造業大國。但是我國掌握的核心技術和創新能力相比發達國家偏弱,整個產線制造的完成需要依賴國外提供相關技術或者核心產品。我國提出的“中國制造2025”,德國提出“工業4.0”以及美國提出“先進制造戰略”,雖然不同國家之間背景不同,但是都在關注于制造過程的物理世界和信息世界的互聯互通,實現生產過程的智能化和信息化。

信息物理系統(Cyber-Physical Systems,CPS)作為制造業智能化的研發方向,廣泛應用于智能設計、生產、應用和服務中。基于以上研究背景,本文所研究的智能工廠信息物理融合可視交互系統,實現了對工廠制造環境及生產加工設備設施的三維仿真;工廠制造環境和制造狀態的物聯感知,實現了對信息物理的融合;對接生產過程動態重構應用系統,實現了生產過程智能動態的重構。該系統同時支持AR/VR可視交互,具有良好的交互性和可擴展性。

2 BIM及擴展MBD模型

建筑信息模型(Building Information Model,BIM)可實現樓宇、場站等建筑空間及所屬各類設備設施的三維精細建模,除實現三維呈現,更可作為各類物聯傳感信息的數據載體以及數值模擬仿真的結構數據來源。

基于模型的定義(Model Based Definition,MBD)是一種基于3D的產品數字化標注技術,它詳細規定了三位實體模型生產制造過程中的信息,如實體模型的尺寸、幾何形狀、公差和注釋的標注等。傳統的MBD技術往往僅限于產品模型幾何模型和非幾何模型之間的信息傳遞,缺乏與制造環境和制造過程之間的數據關聯。于是,在產品設計的全生命周期中,產品數據工藝數據與制造環境、制造設備數據之間的信息分割將會極大的影響產品設計制造管理的版本管理、更改管理和有效性管理。因此,對MBD模型進行制造環境和制造過程相關數據的擴充,具有重大的意義。對MBD模型進行擴充的過程中,BIM提供了有效的技術支撐,最終促進了MBD制造模式向制造設備、環境、過程融合的智能制造轉型。

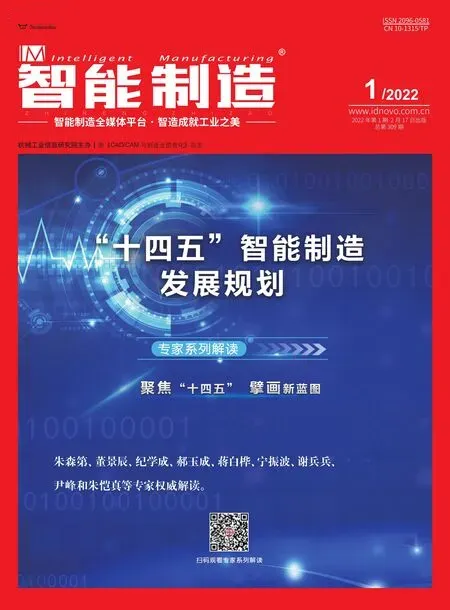

本項目構建了濰柴一號工廠加工二車間WTR機體線的BIM擴展MBD模型,整條生產線涵蓋加工、清洗、壓裝、物流等全流程要素,模型包括加工設備、輥道、桁架和機械臂等,可全面展示整條生產線加工流程。模型如圖1所示。

圖1 BIM 及擴展 MBD 模型

3 數字孿生技術

數字孿生(Digital Twin,DT)實現了物理系統向信息空間數字化模型映射,在實現過程中,它通過利用布置在各部分的傳感器,實現對物理實體建模和數據分析,將物理系統在不同真實場景中的全生命周期現狀顯示出來。同時,可以借助高性能的傳感器和通信,數字孿生可以集成多維物理實體的數據,進行數據分析和模型仿真。數字孿生可以近乎真實的反應物理實體,并可以通過虛實交互的接口對物理實體進行控制。

數字孿生五維模型由物理實體、虛擬實體、連接、孿生數據和服務組成。針對項目特點,將數字孿生應用五要素定義為數據、模型、知識、規則和算法。擴展MBD在數字孿生應用中需要滿足模型構建、調整,數據存儲、交互,依據知識和規則,適時調用相關算法,調整算法參數等需求。不同的數字孿生之間差異性較大,需要建立普適性的與五要素的交互運行機制。不同數據孿生的應用會產生不同的數據結果,這些數據完全由擴展MBD承載是不現實的。但是數字孿生全周期的交互,又對不同應用間的結果數據有著較強的需求,這就需要建立數據合理的加載和傳輸機制,避免數據傳輸的浪費。

本項目建立的數據孿生模型如圖2所示,主要建立了WTR 機體線的數字孿生模型,整條生產線機床設備三維模型可進行縮放、剖切、移動、量測以及VR展示等操作,并針對生產線內的加工、清洗、壓裝、物流四大關鍵工序添加工序動畫演示;同時在三維模型的基礎進行機床設備實時狀態數據的展示并設置報警事件提示,對設備關鍵部位(主軸、絲杠、電機、潤滑站、液壓站等)進行設備健康狀態分析,以主軸為例,實時數據主要包括主軸拉應力、溫度、振動頻率等,每類中的數據主要以圖表的形式展示,實時更新,而報警數據以列表的形式展現。

圖2 數字孿生模型

4 基于Web的智能先進工廠三維可視交互

不管是德國“工業4.0”、美國“先進制造業”,還是“中國制造2025”均在強調信息物理技術、計算機網絡通信、物聯網、大數據、云計算、虛擬仿真等先進技術。將以上的先進技術應用于自動化工廠中,建立一個能實現智能排產、生產協同、設備互聯、資源管控、質量智能控制以及智能決策等功能的產品和服務系統,該系統貫穿于產品從原材料采購、設計、生產、銷售和服務的全生命周期中,具有高度的個性化、數字化和智能化,此系統被稱為智能工廠。

智能工廠的關鍵技術主要分為三個階段,第一階段是大數據技術,主要指數據的采集,涉及到智能設備、傳感器和設備之間的互聯互通;第二階段是大數據的傳輸和分析;第三階段是云計算、云存儲、網絡架構和網絡安全等。智能工廠是一個由大數據技術、仿真技術和網絡通信技術等為基礎構建的智能有機體。

在智能工廠中仿真包含了產品設計、仿真實驗、生產運行、三維工藝仿真、三維可視化現場仿真和市場模擬等。構建的信息物理模型最重要的特點之一是需要包含完整、準確的三維幾何尺寸,無論是仿真還是重構,三維可視交互均至關重要。可視化技術主要包括信息互聯和質量管控,信息管控在于利用數據結構和內容相結合,設計出建模語言,并將標準化的工程語言應用于智能工廠中實現各類數據的互相傳遞和處理;質量管控是指通過虛擬現實(Virtual Reality,VR)、增強現實(Augmented Reality,AR)技術,并結合 BIM 和 MBD 建立的模型,能夠模擬預測智能工廠現場中可能出現的安全風險以及安全事故,用以防范安全風險。虛擬現實、增強現實、混合現實(Mixed Reality,MR)稱為3R技術,是一類以沉浸式體驗為特征的人機交互技術,被視作是一類實現數字孿生交互與協同的有效手段,得到了廣泛的研究。

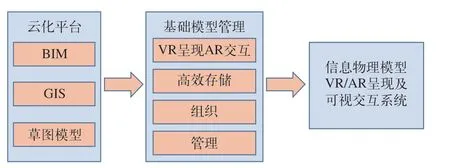

基于Web的智能工廠三維可視交互的實現過程結構如圖3所示。

圖3 智能工廠三維可視交互結構圖

首先,研究支持BIM、GIS和草圖模型的云化平臺,確立平臺化、Web化、移動化以及高度擬真化。充分應用云計算、Web 3D、VR、AR等先進信息化技術實現智能工廠信息物理融合模型的可視交互,確保信息物理模型云平臺的高可擴展性。

其次,面向仿真和重構過程的VR以及裝備設施的AR交互,主要實現信息物理模型的高效存儲、組織和管理。同時,實現基于Web 3D的智能工廠信息物理模型的搭建,實現高效的仿真、重構。

最后,完成信息物理模型信息的VR/AR呈現及可視交互系統,支撐智能工廠全鏈仿真及動態重構。

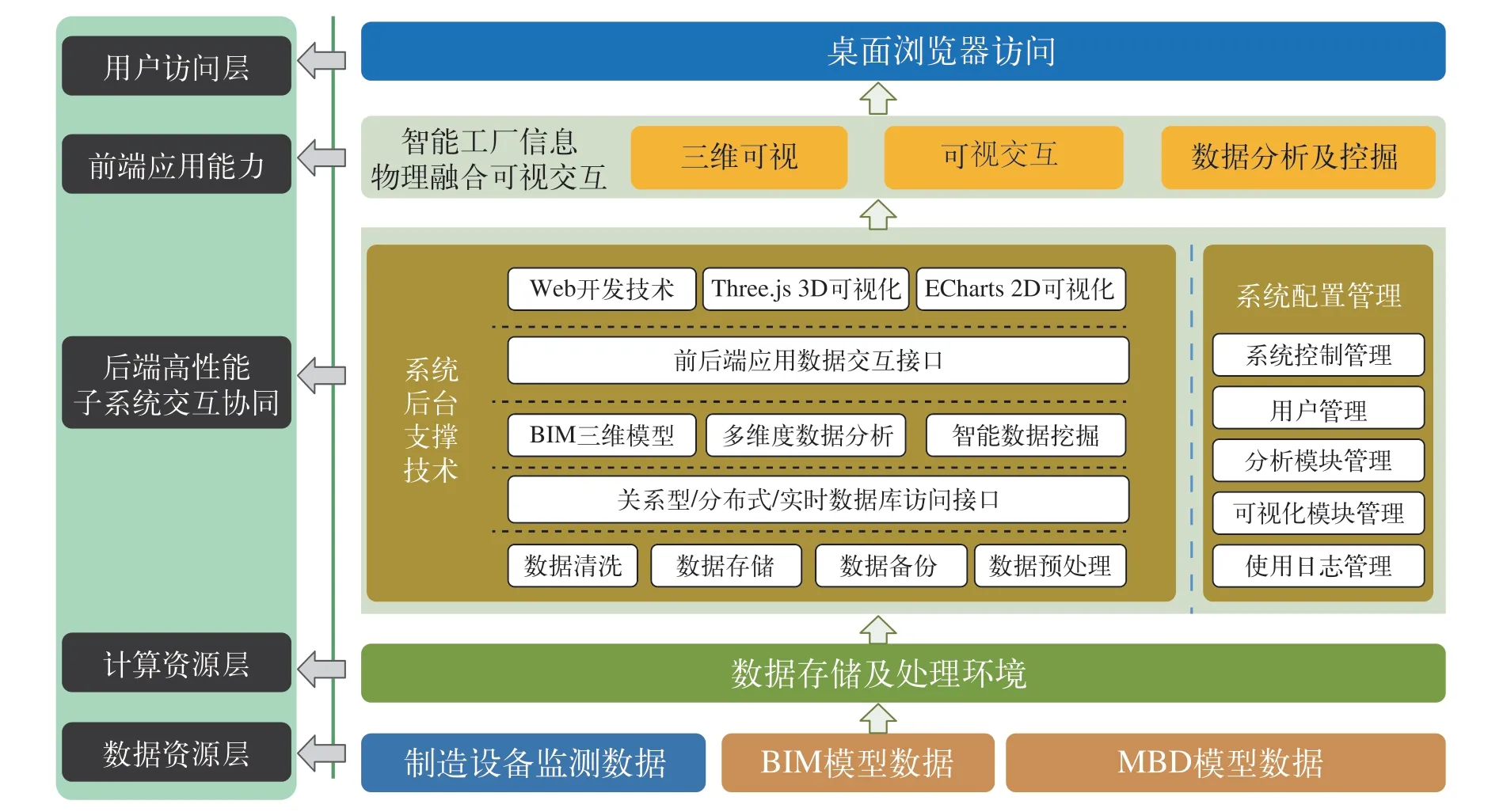

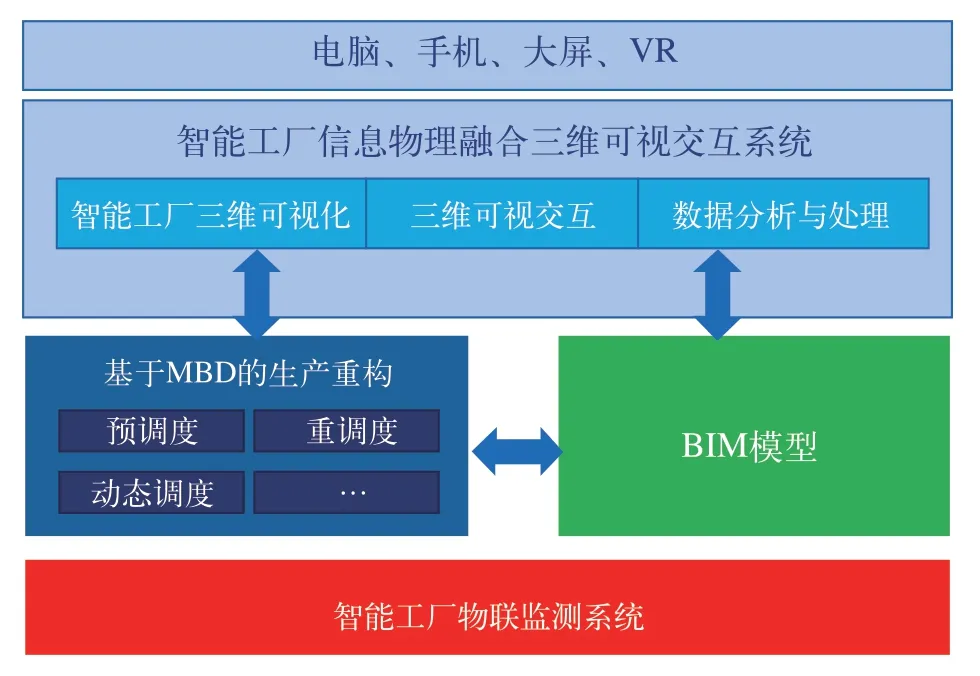

5 智能工廠信息物理融合可視交互系統架構

智能工廠信息物理融合可視交互系統,可以實現對信息物理模型的高效存儲、組織和管理。基于VR/AR技術,實現信息模型幾何信息、屬性信息和仿真過程信息的可視交互,對智能工廠全鏈路進行了仿真和生產過程進行了動態重構。智能工廠信息物理融合可視交互系統的總體技術架構如圖4所示。

圖4 系統總體技術架構

智能工廠信息物理融合可視交互系統的總體功能架構 如圖5所示。

圖5 系統總體功能架構

6 結束語

智能工廠信息物理融合系統滿足了智能工廠全鏈路信息物理融合與多模式交互,實現了虛實融合的生產過程仿真運行及交互可視化。基于BIM和擴展MBD模型制造環境三維仿真構建方法,實現了數據的關聯、交換、融合和共享應用。基于Web的智能工廠三維可視交互方法,實現了面向虛實融合仿真的可視交互技術,滿足了VR/AR呈現及可視交互。