液壓缸微小內泄漏精密檢測方法及裝置研究

夏 言,方慶琯,張時家,宋融峰,陳圣晟

1湖南省產商品質量監督檢驗研究院 湖南長沙 410007

2安徽工業大學 安徽馬鞍山 243000

近年來,高端工程機械液壓缸呈現向高壓、零泄漏方向發展的趨勢。最大額定壓力由 34 MPa升為 42 MPa,且要求泄漏量基本為零,這就給液壓缸內泄漏的檢測提出了更高的要求。

液壓缸內泄漏的檢測歷來是液壓檢測的難點[1-3]。目前通行的檢測方法:①采用對頂或死檔鐵方式將液壓缸活塞桿固定在某位置,液壓泵給液壓缸無桿腔加壓,在有桿腔出口用量杯或精密蝸輪流量計或精密齒輪流量計檢測泄漏量;② 將液壓缸活塞桿運行至某位置后,將液壓缸兩腔的油口均封死,在液壓缸活塞桿端施加拉力或推力,使液壓缸兩腔產生足夠的壓差,通過檢測液壓缸活塞桿的位移來計算泄漏量。

國家標準規定的液壓缸內泄漏指標很小。JB/T 10205—2010 規定,內徑為 100 mm的液壓缸內泄漏指標僅為 0.4 mL/min;內徑為 160 mm的液壓缸內泄漏指標僅為 1.2 mL/min。現有的各種流量傳感器和流量計 (包括液壓試驗常用的橢圓齒輪流量計、蝸輪流量計和齒輪流量計) 均不能測量 1.0 mL/min 以下的微小內泄漏。這是因為微小流量不足以使現有流量計的傳感元件產生轉動,而且現有流量計的計量發訊裝置不能識別微小的角位移。

在沒有可用精密流量計的情況下,目前液壓缸內泄漏的檢測只好采用量杯計量 10~ 30 min 內的泄漏量;或者用位移傳感器檢測液壓缸活塞桿在 1~ 2 h 內的縮回量。但這 2 種測量方法既費時,又不準確。

針對液壓缸內泄漏難以精確檢測的問題,專家學者們提出了許多方法。郭媛等人[4]提出了內泄漏在線測量的工作原理,搭建了試驗系統采集內泄漏和應變數據,并進行數據處理;李琳等人[5]研究了基于BP神經網絡的液壓缸內泄漏診斷,通過小波分解提取液壓缸進口壓力信號特征,利用 BP 神經網絡建立分類器,實現了對液壓缸內泄漏的智能識別;吉珊珊等人[6]提出一種基于卷積神經網絡的檢測方法,通過卷積神經網絡的學習與訓練,使其在不確定工況下通過輸入壓力信號自動檢測液壓缸的泄漏程度;閆躍山等人[7]設計了一套以 PLC 為控制器,融合量杯檢測、流量計檢測及光電傳感器檢測的三位一體式復合檢測系統,實現對不同泄漏量的液壓缸檢測;錢老紅等人[8]利用密閉容器裝置排除了液壓試驗臺和試壓接頭連接處的內泄漏對被試液壓缸內泄漏的影響,通過壓降和內泄漏量的轉換計算,檢測出被試液壓缸的內泄漏量;江行舟等人[9]在壓降法基礎上,設計了一套等效體積彈性模量和其他參數的標定裝置,實現了通過壓降和標定值對液壓缸微泄漏量的高精度檢測;閆莉敏等人[10]研究了一種用等容積雙出桿液壓缸進行帶壓精確測定液壓零件微泄漏量的檢測方法;張鵬等人[11]發明了一種在線監測液壓缸微小內泄漏裝置,包括周向聲發射傳感器、橫向聲發射傳感器和信號處理儀;匡伯樂等人[12]發明了一種測量液壓缸內泄漏量的裝置,泄漏油液通過油液收集槽集中流入油液通道,再流向應變片,使應變片在泄漏油液作用下發生變形,由應變片測量電路及應變記錄儀實時測量應變片的變形量;夏毅敏等人[13]發明了一種液壓缸任意行程位置微小內泄漏量測量裝置,可特別針對缸筒內壁存在局部拉傷或磨損的液壓缸微小內泄漏量的測量;范天錦等人[14]發明了一種液壓缸內泄量測量裝置及方法,將低壓大流量變量泵和高壓小流量泵有機結合,實現了快速移動與高壓加載。

國家標準 GB/T 15622—2005《液壓缸試驗方法》中規定液壓缸內泄漏試驗方法:使被試液壓缸工作腔進油,加壓至額定壓力或指定壓力,測定經活塞泄漏至未加壓腔的泄漏量。雖然上述研究取得了許多卓有成效的進展,但這些檢測方法需要對試驗臺進行復雜的改裝,或是需要在試驗前進行大量可能存在誤差的仿真與標定,或是將計量裝置加裝在未加壓腔的出口,使未加壓腔的背壓升高,改變了標準規定的被試缸兩腔的壓力差。鮮有能夠在不破壞標準要求的測試環境前提下,實現對液壓缸內泄漏量便捷、精確檢測的方法。

為解決上述問題,筆者提出一種液壓缸微小內泄漏檢測方法,并應用此方法,開發了液壓缸微小泄漏量精密檢測儀。

1 方法原理

為實現 1.0 mL/min 流量的檢測,必須尋求一種能對微小流量準確作出響應的傳感元件。首先,該傳感元件能做到無內泄漏,任何微小流量都能使該元件產生輸出響應;其次,該傳感元件的輸出響應與通過流量成比例且是連續的;最后,該傳感元件檢測流量的量程范圍較大。在所有液壓流量傳感元件中,能實現幾乎無內泄漏且對輸入流量準確作出成比例位移輸出響應的元件只有液壓缸。

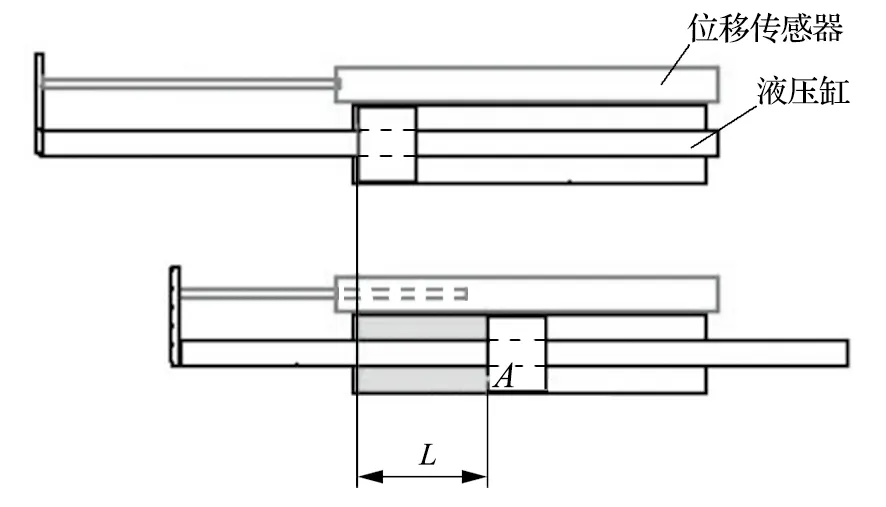

選用內徑為 40 mm的精密雙作用活塞缸作為流量傳感元件。通過增加制造裝配的精密度,選擇耐高壓的組合密封,可保證其本身的內泄漏量接近于零。同時,采用磁致伸縮式位移傳感器作為線位移計量元件,線位移計量元件的精度和可靠性要比角位移計量元件高得多。研究選用的磁致伸縮式位移傳感器,全量程范圍的誤差只有 0.000 3 mL,完全能夠滿足精密工程機械液壓缸微小內泄漏的檢測需求。

計量液壓缸工作原理如圖 1 所示。將流量傳感元件 (雙作用活塞缸) 與計量元件 (磁致伸縮式位移傳感器) 連接組裝成雙作用活塞計量液壓缸。設當前某時間段內被試缸泄漏量引起的液壓缸位移為L,液壓缸環形面積為A,則泄漏量為LA。

圖1 計量液壓缸工作原理Fig.1 Working principle of measuring hydraulic cylinder

為了不破壞標準要求的測試環境,計量液壓缸在檢測被試缸內泄漏時,同樣不能直接與被試缸的未加壓腔連接 (否則會導致未加壓腔背壓升高,甚至使系統壓力憋高,產生危險),而必須采用新的試驗回路、試驗流程和檢測技術,以保證計量液壓缸在回路中的配裝既能按標準要求完成內泄漏的檢測,又不影響其他試驗 (例如往復運行、行程檢驗、起動壓力特性試驗等)的進行。

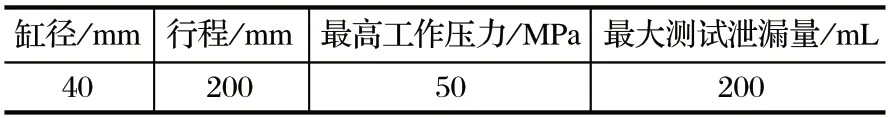

液壓缸微小內泄漏檢測試驗回路如圖 2 所示,包含檢測和充液補償 2 路通道,采用高壓截止閥控制2 路通道的切換。首先固定被試缸的活塞桿和缸體,關閉檢測通道與充液補償通道的高壓截止閥;然后將高壓油源輸出壓力調定為試驗壓力,打開充液補償通道的高壓截止閥,使被試缸承壓腔和計量液壓缸升至試驗壓力。待被試缸承壓腔壓力穩定后,先打開檢測通道的高壓截止閥,再關閉充液補償通道的高壓截止閥。此時計量液壓缸的進油腔和出油腔壓力相等,出油腔與被試缸承壓腔相連,形成一個封閉的充滿高壓油的連接腔。當被試缸存在內泄漏時,上述連接腔的容積會減小,此時計量液壓缸活塞桿緩慢伸出,其進油腔增加的容積量即為被試缸所測時間內的泄漏量。

圖2 液壓缸微小內泄漏檢測試驗回路Fig.2 Circuit of tiny internal leakage detection test for hydraulic cylinder

2 測試裝置及流程

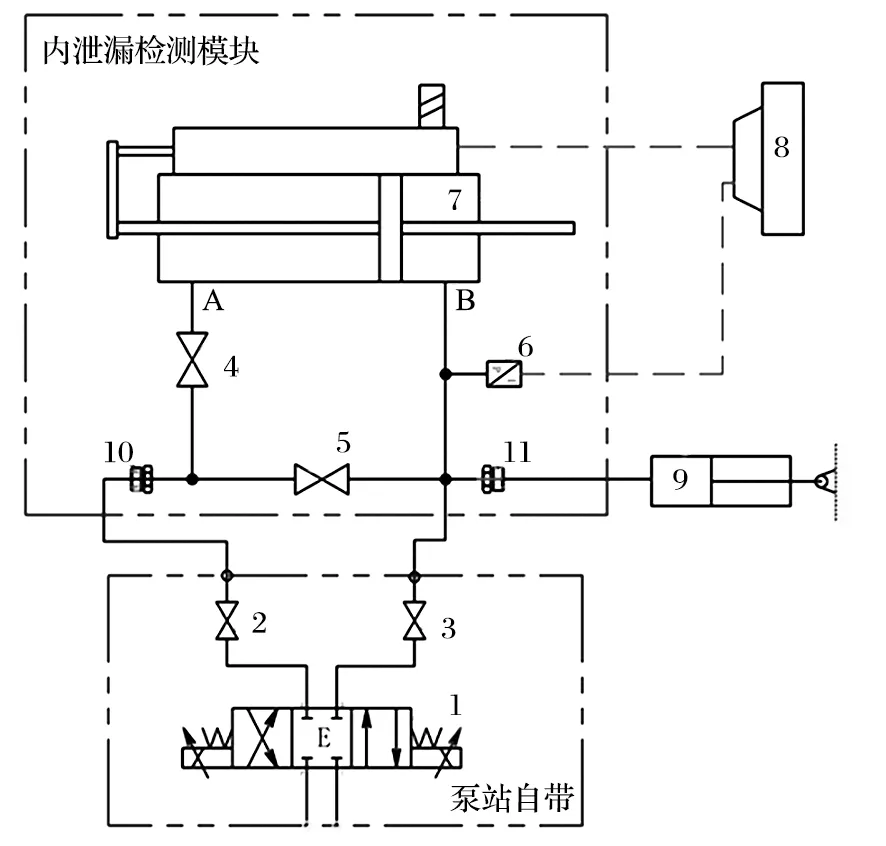

液壓缸微小內泄漏精密檢測儀如圖 3 所示,包括數據采集電腦、觸控顯示屏、計量液壓缸、壓力傳感器、高壓截止閥、高壓油源引入接頭、被試缸承壓油口引入接頭、連接油管等。其中,計量液壓缸技術參數如表 1 所列。檢測儀設計了 4 個腳輪,方便移動。

表1 計量液壓缸技術參數Tab.1 Technical parameters of measuring hydraulic cylinder

圖3 液壓缸微小內泄漏精密檢測儀Fig.3 Precision detector for tiny internal leakage of hydraulic cylinder

觸控顯示屏界面如圖 4 所示。開始試驗時,按下測試開始,測試時間、計量位移量、累計泄漏量均置零并開始計時。測試結束時,按下測試結束,測試時間、累計泄漏量顯示內容鎖定。測試中途,按下測試暫停,測試時間、累計泄漏量顯示內容鎖定,便于用戶記錄 (程序內部仍在實時檢測)。測試暫停狀態,手動記錄數據完畢后,按下取消暫停,測試進程恢復(程序內部數據會瞬時替換被鎖定的顯示內容)。

圖4 觸控顯示界面Fig.4 Touch display interface

液壓缸位移量可以實時顯示計量液壓缸的運動位置,壓力數值實時顯示被測試液壓缸的承壓值。測試時間可以自動累加,暫停時鎖定顯示,程序內部仍然記錄。計量位移量可以實時顯示測試開始后的位移變化。根據累計泄漏量和測試時間,自動計算測試時間內的平均泄漏量。

利用上述檢測儀,可在國家標準規定的測試環境下,實現對液壓缸微小內泄漏的精確、便捷檢測,其工作原理圖如圖 5 所示。在進行被試缸內泄漏檢測前,應先按國家標準 GB/T 15622—2005《液壓缸試驗方法》完成往復運行、行程檢驗、啟動壓力試驗。然后按以下步驟進行內泄漏試驗:

圖5 檢測儀工作原理Fig.5 Working principle of detector

(1) 將被試缸活塞桿用機械定位裝置固定在欲測內泄漏的行程位置;

(2) 將檢測儀接入液壓回路,被試缸承壓腔與計量液壓缸 B 腔連接;

(3) 先將泵站高壓球閥 2、3 打開,高壓截止閥 5關閉,通過電磁換向閥換向,讓計量液壓缸反復伸出與縮回并充分排氣;

(4) 將計量缸的活塞調節到計量行程的起始位置,關閉檢測通道的高壓截止閥 4;

(5) 保持泵站高壓球閥 2 打開,關閉高壓球閥3,將泵站輸出壓力調定為試驗壓力,并保持不變,打開充液補償通道的高壓截止閥 5,使被試缸承壓腔和計量液壓缸 B 腔壓力升至試驗壓力;

(6) 待被試缸承壓腔穩定為試驗壓力 10~ 30 s后,打開檢測通道的高壓截止閥 4,再關閉充液補償通道的高壓截止閥 5;

(7) 點擊檢測儀觸控屏開始測試按鍵,通過檢測計量液壓缸活塞的位移增量,自動計算被試液壓缸的平均內泄漏量和累計內泄漏量。

3 測試應用

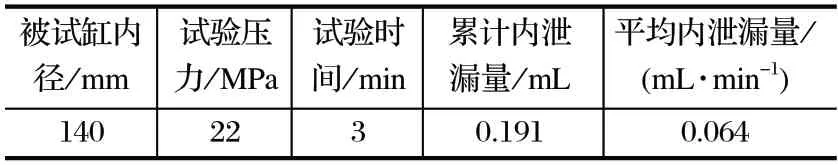

按照操作流程,應用液壓缸微小內泄漏精密檢測儀對一臺雙作用液壓缸進行內泄漏試驗。被試缸產品標準 JB/T 10205—2010 要求內徑 140 mm的雙作用液壓缸的內泄漏量應≤0.300 mL/min。實際測試平均內泄漏量為 0.064 mL/min,在標準要求范圍內。內泄漏試驗結果如表 2 所列。

表2 內泄漏試驗結果Tab.2 Resultsof internal leakage

試驗結果表明,研究開發的液壓缸微小內泄漏精密檢測儀可以在不破壞標準要求的測試環境前提下,實現對被試缸微小內泄漏量的在線檢測,且相較于壓降法、容積法等傳統檢測方法,具有耗時短、操作便捷、測量精度高等優點。

4 結論

(1) 通過組合精密雙作用液壓缸和磁致伸縮位移傳感器,設計了計量液壓缸,將常規流量計的角位移計量替換為精度和分辨率高得多的線位移計量,解決了微小流量難以精確、連續檢測的問題。

(2) 為計量液壓缸設計了包含檢測通道與充液補償通道在內的新試驗回路、試驗流程和檢測技術,可保證計量液壓缸在回路中的配裝既能按標準要求完成內泄漏的檢測,又不影響其他試驗 (例如往復運行、行程檢驗、起動壓力特性試驗等)的進行。

(3) 液壓缸微小內泄漏精密檢測儀具有可移動、連接方便、測量精確的伏點。測試結果表明,該檢測儀可在標準要求的測試環境下,實現對液壓缸 0.1 mL/min 微小內泄漏的在線、便捷、精確測量。