ISO 10113:2020存在的問題及GB/T 5027—2016的修訂建議

李和平

(寶山鋼鐵股份有限公司, 上海 200941)

測量金屬薄板寬度與厚度的塑性應變比(r值)的ISO 10113:1991MetallicMaterials-SheetandStrip-DeterminationofPlasticStrainRatio標準是首次發布,該標準包括手動測量和自動測量兩種方法,這個標準中計算應變的公式和定義都沒有規定拉伸后的應變是加載狀態下的總應變還是卸載狀態下的塑性應變,在實際工作中,手動測量采用卸載狀態下的塑性應變,自動測量采用加載狀態下的總應變。ISO 10113:2006標準將自動測量的應變計算公式由總應變改變為塑性應變;ISO 10113:2020標準將r值的定義修改為寬度方向的真塑性應變與厚度方向的真塑性應變之比,并且明確寬度a1、厚度b1、長度L1都是達到規定應變量且為卸載后的寬度、厚度和長度,標準中的計算公式也都進行了相應的修改。

在實際工作中發現,有些符合標準ISO 10113:1991(以下簡稱初版)和ASTM E517StandardTestMethodforPlasticStrainRatiorforSheetMetal要求的自動測量r值的設備,不符合ISO 10113:2020標準(以下簡稱新版)要求。針對此問題,筆者按照合成標準不確定度的公式分析了新版ISO 10113計算r值的測量不確定度和初版ISO 10113計算r值的測量不確定度,發現新版ISO 10113計算r值的合成標準不確定度大于初版ISO 10113計算r值的合成標準不確定度,建議重新修訂的GB/T 5027—2016 《金屬材料 薄板和薄帶 塑性應變比(r值)的測定》應該同時滿足新版ISO 10113和ASTM E517的要求。

1 ISO 10113存在的問題

20世紀60年代初,WHITELEY證明了平均塑性應變比對于金屬板深沖性能非常重要,這項證明引起了相關學者和行業的重視。當時尚未有計算機控制拉伸機和引伸儀自動測量r值的設備,只能采用手動方法,1981年ASTM(美國材料實驗協會)發布了第一版測量r值的標準ASTM E517-81 。隨著計算機控制拉伸機和引伸儀技術的應用,ASTM E517標準中增加了自動測量r值的方法,值得注意的是,標準中雖然包括手動方法和自動方法,但并沒有區分加載條件下的總應變和卸載條件下的塑性應變,實際測量時,如果是手動方法就采用塑性應變,如果是自動方法就采用總應變。

ASTM E517標準一直規定自動測量r值的方法要采用總應變,初版ISO 10113同樣規定自動測量r值的方法要采用總應變,按照新版ISO 10113標準的要求,符合初版ISO 10113和ASTM E517-19要求的自動測量r值的設備不再符合新版ISO 10113的要求,相關實驗室需要更換設備或者更換相應的軟件才能滿足其要求,而符合新版ISO 10113標準要求的設備也不符合ASTM E517-19的要求。

2 新版與初版ISO 10113測量結果的差別

r值最初是采用手動測量的,定義的縱向、橫向和厚度方向的應變都是卸載狀態下的塑性應變,后來標準中增加了根據加載條件下的總應變計算r值的自動測量方法。在標準中沒有區分塑性應變和總應變,這意味著不區分這兩種應變對測量結果造成的偏差是在可接受范圍內的。

為了驗證初版ISO 10113標準的手動與自動測量方法的系統偏差,筆者對某些數據進行了統計[1],共有923對數據,手動測量的r平均值是2.498,自動測量的r平均值是2.507,手動測量與自動測量結果偏差一般不超過0.01。

筆者采用金屬材料薄板拉伸標準試樣的拉伸試驗原始數據文件,分別用新版ISO 10113中自動方法的公式和初版ISO 10113中的公式計算r值,按新版ISO 10113標準計算的r值為1.986,按初版ISO 10113標準計算的r值為1.984,差別遠小于0.01,而這種標準試樣r值的標稱值為2.02±0.08,可見新版標準雖然改變了定義和公式,但對測量結果的影響非常微小,初版ISO 10113標準的測量結果與新版ISO 10113中自動方法的測量結果可以認為是一致的。

3 新版與初版ISO 10113測量不確定度的差別

影響自動測量r值的因素主要有:設備的測量精度、拉伸過程中加載力與試樣的同軸度、試樣寬度和厚度方向的均勻性、試驗過程的控制、計算軟件以及計算r值公式中涉及的各個變量。

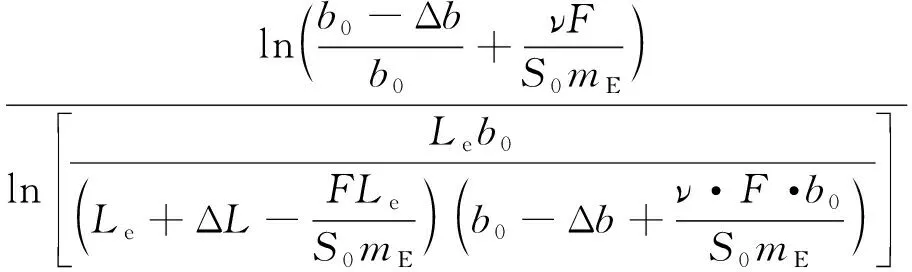

新版ISO 10113標準中自動方法計算r值的公式為

(1)

式中:b0為試樣橫向引伸儀夾持部分的原始寬度;b1為達到應變量卸載后橫向引伸儀夾持部分的平均寬度;Le為縱向引伸儀的原始標距;L1為達到應變量后卸載狀態下縱向引伸儀的標距部分的長度;Δb為達到應變量后,加載狀態下橫向引伸儀測量的寬度收縮量;ΔL為達到應變量后,加載狀態下縱向引伸儀測量的標距伸長量;ν為試樣的泊松比;F為達到應變量時加載狀態下的拉伸力;S0為試樣的原始橫截面積;mE為拉伸應力-應變曲線彈性段的斜率。

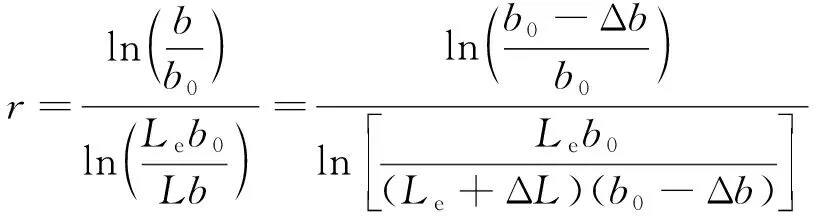

初版ISO 10113標準中自動方法計算r值的公式為

(2)

式中:b為達到應變量加載狀態下橫向引伸儀測量的寬度;L為達到應變量加載狀態下縱向引伸儀測量的標距部分的長度。

比較式(1)和式(2)中的變量,式(2)中只有拉伸前測量的標距部分的寬度b0、原始標距Le和拉伸過程中實際測量的兩個變量ΔL和Δb,而式(1)中除了有這幾個量之外,還有拉伸前測量的S0、拉伸過程中測量的變量F、推算的變量mE和近似的常數ν。

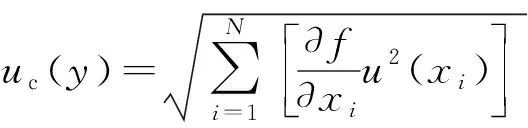

被測量量Y的估計值y=f(x1,x2, …,xN),如果各個不確定度影響因素均不相關,則計算合成標準測量不確定度的公式為

(3)

根據式(3)可知,被測量量涉及的輸入量越多,合成標準不確定度越大。

按照合成標準不確定度的公式分析新版ISO 10113中自動方法計算r值的測量不確定度和初版ISO 10113中自動方法計算r值的測量不確定度。初版ISO 10113中自動方法計算r值的計算公式涉及的因素少,且精度都在1%以內;新版ISO 10113自動方法計算r值的計算公式還增加了ν,F,S0和mE,其中S0涉及試樣的寬度測量和厚度測量,薄板試樣厚度的相對偏差通常大于寬度的,mE不是直接測量的變量,而是要根據測量的載荷和試樣的寬度、厚度,再結合縱向引伸儀伸長量,由軟件計算得出。這些因素都會影響r值的測量不確定度,故新版ISO 10113標準中自動方法計算r值的合成標準不確定度顯然大于初版ISO 10113自動方法計算r值的合成標準不確定度。

根據以上分析不難看出,新版ISO 10113標準自動方法計算r值的測量不確定度沒有達到初版ISO 10113標準的要求,且新版ISO 10113自動方法計算r值的精度也達不到ASTM E517-19標準的要求。

4 對新版ISO 10113的修訂建議

新版ISO 10113修改了對試樣的要求,這會增加JIS5號試樣的r值測量成本,而且在測量常規拉伸性能指標時,不能在測量常規拉伸性能指標的同一根試樣上同時測出r值。

在采用JIS5號試樣測量時,不同部位的寬度應變量不夠均勻,如果采用單點的寬度引伸儀測量,r值可能會偏大。實際上啞鈴形拉伸試樣都存在這個問題,只是JIS5號試樣更明顯。測量r值的標準中允許采用啞鈴形試樣,而不是要求都采用ASTM E517-19中的B型或C型試樣,就是為了便于在測量常規拉伸性能指標的同時測出r值,降低試驗成本。采用JIS5號試樣時,如果采用適當間距的多點測量,就可以與其他形狀試樣的結果保持一致,這樣就不必為測量r值再額外加工和測量試樣了。

新版ISO 10113修改了對引伸儀的要求,不再允許使用單點測量的橫向引伸儀,這是因為單點橫向引伸儀測量的r值可能略微偏大。對于目前正在使用的單點橫向引伸儀,如果強制報廢,也會造成資源浪費。

5 對于GB/T 5027—2016的修訂建議

GB/T 5027—2016標準在修訂后應該包含JIS5號試樣和單點橫向引伸儀,在標準適當的地方加上注解,并注明對結果有爭議時,應采用平行長度為120 mm的試樣和多點測量的橫向引伸儀。

6 分析與討論

測量塑性應變比r值時,最初是采用手動測量方法,后來隨著設備的進步,采用了自動測量方法。自動測量設備是根據拉伸前測量的試樣原始寬度和標距,及加載狀態下的標距部分伸長量和寬度變形量計算得到的r值。手動測量r值是根據試樣的原始寬度和標距,及卸載后試樣的寬度和標距測算得到。ASTM E517-19標準和初版ISO 10113標準中包含手動方法和自動方法,說明卸載和加載兩種狀態下對r值測量結果的影響是在可接受范圍內的。

一般能夠保證JIS5號試樣斷在中部,自動測量斷后伸長率比較可靠,而歐洲的試樣有時會出現斷在一端甚至斷在標距外的情況,這時候自動測量的斷后伸長率是不可信的[2]。

單點的橫向引伸儀有測量r值結果偏大的缺點,以后采購新設備時應該注意這個問題。

7 結論

(1) 初版ISO 10113標準中,雖然手動測量r值采用的是卸載后的塑性變形量,而自動測量r值采用的是加載狀態下的總變形量,兩種方法計算的r值系統偏差的平均值小于0.01,在可接受范圍之內。

(2) 分別用初版ISO 10113和新版ISO 10113自動測量r值的計算公式計算同一根試樣的r值,偏差遠小于0.01。

(3) 分析影響r值測量不確定度的各種因素,ISO 10113:2020規定的不確定度不僅沒有減小反而顯著增大。

(4) 為了能夠兼顧歐標和美標用戶,GB/T 5027—2016修訂后的自動測量方法應該包括方法A和方法B,方法A采用新版ISO 10113的方法,方法B采用初版ISO 10113的方法。

(5) 修訂GB/T 5027—2016標準時,應該包容JIS5號試樣和單點的橫向引伸儀,可以在標準中注明“有爭議時以平行長度為120 mm的試樣和多點測量的橫向引伸儀測量結果為準”,以避免增加試驗成本。