視頻引伸計在金屬板r值測定中的應用

王 斌, 胡國林, 方 健, 陳建森

(1.力試(上海)科學儀器有限公司, 上海 201506;2.中國寶武鋼鐵集團有限公司 中央研究院, 上海 201900)

在單軸拉伸應力作用下,試樣寬度和厚度方向的真實塑性應變之比稱為塑性應變比,即r值。r值與多晶材料中晶體的擇優取向(織構)有關,反映了薄板各向異性的程度。當r值小于1時,說明材料厚度方向更容易變形減薄和開裂,沖壓性能不好;當r值大于1時,說明材料在沖壓成形過程中,長度和寬度(面內)方向上容易變形。因為厚度減薄是薄板沖壓過程中材料發生斷裂的主要原因,所以對于r值大的材料,其在厚度方向上的抗變形能力較好,抵抗變薄能力強,具備良好的沖壓性能。此外,通過測試不同取樣方向試樣的r值,可以定量評估金屬塑性的各向異性,是材料成形能力的一種度量,正確評價r值對制定薄板深沖工藝具有重要的實踐價值。

根據最新的r值測試標準ISO 10113:2020 《金屬材料 薄板和薄帶塑性應變比(r值)的測定》中,全自動方法應在試樣平行長度部分均勻測試至少3處寬度。這給我國主流試驗技術和國產試驗機測試能力帶來了較大的沖擊和挑戰[1]。根據ISO 10113:2020標準的要求,采用視頻引伸計同時測試了試樣長度和寬度方向的實時應變。

1 試驗材料及方法

1.1 試驗材料

采用BUSD-A、BUSD-B、430不銹鋼以及6082鋁合金等不同規格試樣,均按照ISO10113:2020標準的要求加工。

1.2 試驗方法

采用加載視頻引伸計的全自動測試方法測定r值,在彈性階段直至屈服階段,橫梁位移速率控制在2 mm/min,在屈服階段之后,橫梁位移速率控制在5 mm/min。各試樣的約定應變為r5,r8,r15。

2 試驗設備和軟件

2.1 試驗設備

為了降低設備同軸度對試驗結果的影響,選用了LE5105型電子萬能試驗機,并配置了對中性優越的拉壓過零疲勞試驗用液壓楔形夾具,該設備在試驗前采用自主研發設計的基于ASTM E1012 《在拉伸和壓縮軸向力作用下驗證試驗框架和樣品準直精度的標準實施規程》標準的AlignmentExpert同軸度校準系統,以對加載機構的同軸度進行調整,確保系統同軸度滿足ASTM E1012 Class 5等級,消除軸向加載的不均勻性對r值測定的影響。

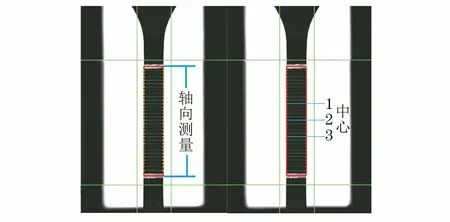

試樣長度與寬度變形測試采用自主研發的VNCX型視頻引伸計(見圖1),該引伸計通過軟件設置,在試樣寬度方向,可在軸向標距范圍內任意設置均布線數(1~33),例如試驗采用的33線法,可實時跟蹤拉伸加載過程中試樣的寬度變形(見圖2)。

圖1 VNCX型視頻引伸計外觀

圖2 寬度方向32等分(33線)示意

2.2 試驗軟件

利用LE5105型電子萬能試驗機配置的TestMaster測試控制軟件,按照標準ISO 10113:2020的要求,自動計算得到真實有效的r值。

3 試驗過程及結果分析

3.1 試驗過程

為了降低不穩定因素對試驗數據的影響,采用與標定同軸度相一致的夾塊,并根據試樣的不同寬度,嚴格調整試樣的對中性,確保試樣軸向中心線與上下夾具中心線保持一致。

視頻引伸計位置固定,確保每次試驗不受視頻引伸計位置變動和狀態變化的影響。

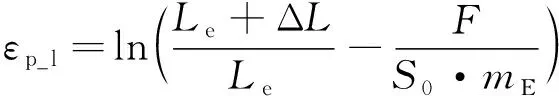

由于采用的是全自動測試方法,因此計算r值時用全自動方法的相應公式,長度方向的塑性應變比為

(1)

式中:Le為引伸計標距;ΔL為縱向增量;F為對應縱向變形增量時點的拉力;S0為原始橫截面積;mE為彈性部分工程應力-應變曲線的斜率。

寬度方向的塑性應變比為

(2)

式中:b0為試樣原始寬度;Δb為寬度增減;ν為泊松比。

r值計算公式為

r=-εp_b/(εp_b+εp_l)

(3)

3.2 試驗結果

3.2.1 實測結果

表1為4組不同類型試樣的r值實測數據。為了研究不同寬度測試線所得到的寬度變形對r值的影響,所有試驗均采用33線和3線(3線選擇中間測試線與離中心線相隔5道的上下對稱線,見圖2)測試方法進行計算。

由表1可知,按照ISO 10113:2020標準,采用多線位置測試寬度變形,所得到的r值一致性較好,33線測試結果的標準偏差顯著優于3線測試結果的,這也與方健等[2]的研究結果一致。

表1 4組不同類型試樣的r值實測數據

3.2.2 結果比對

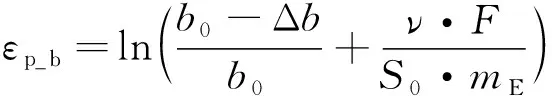

不同方法測試r值的平均值如表2所示。由表2可以看出,采用視頻引伸計測得的各種材料r值都比自動扣除彈性方式的r值低,趨于接近人工方式測試的r值或半自動方式測試的r值。

表2 不同方法測試r值的平均值

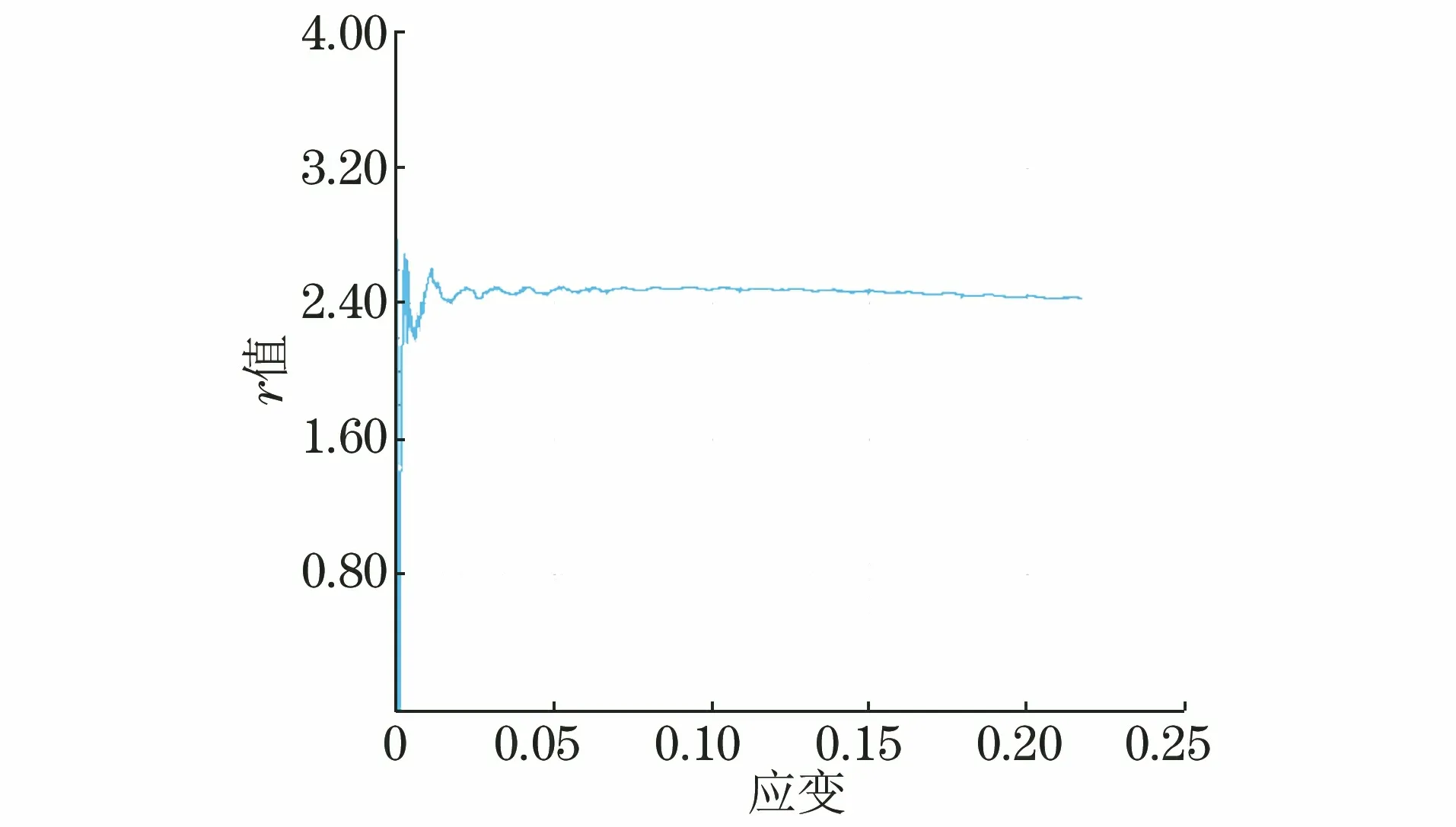

采用TestMaster軟件選取全過程的r值-應變關系曲線如圖3所示。由圖3可知,BUSD-B試樣在塑性變形階段,低應變區域r值的波動比高應變區域的波動要大,高應變區域的r值更為穩定。

圖3 BUSD-B試樣全過程r值-應變關系曲線

4 結語

用視頻引伸計測試r值十分方便,還可以根據需要測試任意等分長度和寬度方向的實時應變,如文中的32等分(33線)測試方法。

多線形式的寬度方向測試結果的穩定性明顯優于少線形式的寬度方向測試結果的穩定性,建議在條件允許的情況下盡量采用多線形式測試寬度方向的變形。

視頻引伸計采用非接觸式測試,避免了與試樣接觸產生的人為不確定因素的影響,測試結果與人工測試結果也更為接近。