303Cu不銹鋼在拉拔及機加工時開裂原因

馬正偉, 李貴波

(1.山東工業職業學院, 淄博 255000;2.青島浦友精密金屬有限公司, 青島 266555)

303Cu不銹鋼是一種銅、硫元素含量都很高的奧氏體不銹鋼,硫元素在鋼中與錳、鐵等元素形成夾雜物,這類夾雜物能阻斷基體金屬的連續性。通常鋼的易切削性能隨著硫元素含量的增加而增強,但是隨著硫元素含量的增加,其熱加工性能、冷加工的塑性變形,尤其是橫向塑性、韌性、疲勞性能等都會受到較大的影響[1-3]。

將某廠生產的φ10 mm的303Cu不銹鋼線材開卷后,拉拔成對邊距約為8.7 mm的六角棒,在拉拔過程中,六角棒經常會發生開裂,裂紋沿六角棒的縱向延伸,開裂率為15.3%;對未開裂的六角棒繼續打孔并加工外螺紋,在此加工過程中六角棒也會發生開裂,裂紋延伸到螺紋位置并垂直于螺紋,開裂率為8.4%。試樣加工過程示意及開裂宏觀形貌如圖1所示。

圖1 試樣加工過程示意及開裂宏觀形貌

1 理化檢驗

1.1 化學成分分析

對開裂樣品取樣,采用SPECTROLAB M10型光電直讀光譜儀對試樣進行化學成分分析(見表1),由表1可以看出,結果均符合標準GB/T 4356-2016 《不銹鋼盤條》的要求。

表1 試樣的化學成分 %

1.2 金相檢驗

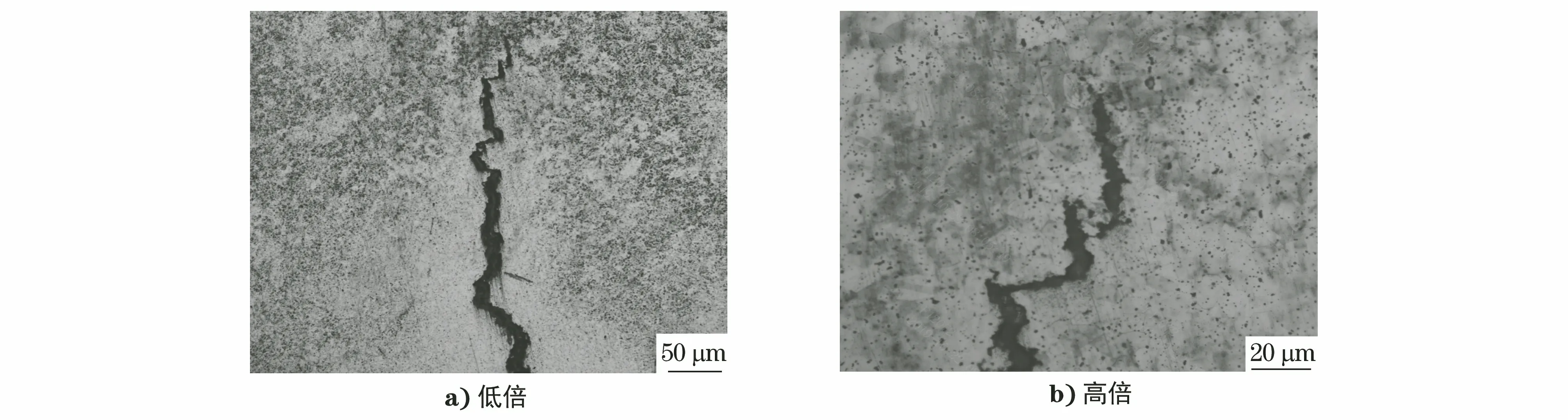

制作標準金相試樣,在Axio Imager Aim型金相顯微鏡下觀察顯微組織形貌,參考標準GB/T 10561-2005 《鋼中非金屬夾雜物含量的測定標準評級圖顯微檢驗法》(見圖2~4)。由圖2~4可以看出,不論開裂部位還是正常部位,硫化物類夾雜物均呈細條狀分布,且存在局部聚集的現象,裂紋尾部有點狀的硫化物顆粒。材料的基體組織為奧氏體,其晶粒度為11.5級,不存在沿晶裂紋。

圖2 裂紋縱向形貌

圖3 裂紋處微觀形貌

圖4 夾雜物顯微組織形貌

1.3 電子探針顯微分析

采用電子探針進行顯微分析,裂紋周圍元素分布面掃描結果如圖5所示,裂紋周圍能譜成分分析結果如表2所示。由圖5及表2可知,裂紋周圍錳、硫元素含量異常偏高,裂紋處存在較為粗大的硫化錳夾雜物;局部還存在銅、硫元素含量偏高的現象,顯微形貌為類似氣泡的孔洞。

表2 裂紋周圍能譜成分分析結果

圖5 裂紋周圍元素分布面掃描結果

2 綜合分析

由金相檢驗和電子探針分析結果可知,材料基體存在分布不均勻且呈長條狀的硫化錳類夾雜物,且此類夾雜物伴隨著類似氣泡的孔洞。硫化銅的熔點較低,不銹鋼基體中硫化銅的熔點一般不會超過1 000 ℃,在連鑄、熱軋加熱及后續熱處理時極易形成液態的硫化銅,當溫度降低,硫化銅凝固且體積變小,硫化銅存在的位置容易形成真空泡,這類真空泡也跟夾雜物一樣阻斷了基體的連續性,在拉拔及機加工過程中使基體開裂。

通過以上分析可知,303Cu不銹鋼開裂的主要原因是硫化物夾雜中存在硫化銅,夾雜物的形態呈長條狀,且分布不均勻。

連鑄過程中保持元素的均勻性,可避免產生較大的化學成分偏析,尤其是銅元素的偏析。通過控制軋制前的加熱溫度,硫化物在不銹鋼中呈現出有利于軋制的狀態。試驗發現,隨著加熱溫度的升高,沿縱向呈長條狀分布的硫化物有變短、變細、均勻分布的趨勢。當加熱溫度為1 180~1 300 ℃時,硫化物明顯細化、分布較均勻,有利于軋制的進行[4]。

303Cu不銹鋼在冷變形塑性加工前都會進行固溶處理,由于該鋼種的特殊性,正常固溶處理容易導致材料局部晶粒粗大,反而不利于其塑性加工。實踐證明,減少固溶加熱時間和降低固溶溫度可適當避免晶粒粗大現象。

3 工藝改進措施

化學成分方面,調整錳元素的質量分數不小于2.2%,硫元素的質量分數不大于0.27%;連鑄投入電磁攪拌,將二冷水的進出水溫度差控制在8 ℃以上,加大二冷水的流量;在現有工藝制度的基礎上,將熱軋加熱爐加熱段和均熱段溫度均提高20 ℃,在爐時間保持不變。可在冷卻輥道增加保溫罩,在保溫罩內增加升溫裝置,在保溫罩末端增加冷卻裝置。

經過改進工藝后,夾雜物及其周圍組織形貌如圖6所示。圖6a)顯示硫化物分布均勻,大部分呈紡錘狀,沒有真空泡伴生;圖6b)顯示夾雜物周圍組織為奧氏體,晶粒度為8.5級,晶粒大小均勻。在拉拔六角棒和打孔的過程中,開裂率分別降低到0.32%和0%,有效地改善了303Cu不銹鋼塑性加工開裂的現象。

圖6 夾雜物及其周圍組織形貌

4 結語

303Cu不銹鋼在拉拔及機加工開裂的主要原因是硫化物夾雜物中存在硫化銅,夾雜物的形態為長條狀,且局部聚集。另外,其組織狀態為細小的奧氏體,而且晶界不明顯。控制錳、硫、氧元素的含量,連鑄時輔以電磁攪拌、提高二冷水的冷卻效果,提高熱軋加熱溫度和增加軋后在線熱處理等工藝有效地降低了后續塑性加工的開裂率。