一起110 kV主變總烴超值缺陷的處理

張健能,李春陽,勞錦富,王志剛,麥志彥

(廣東電網有限責任公司佛山供電局,廣東 佛山 528000)

0 引言

變壓器油是油浸式變壓器的重要組成部分,主要起絕緣和冷卻的作用,同時作為變壓器內部缺陷信息的載體。通過定期對變壓器油中的特征氣體進行色譜分析,可以及時發現變壓器內部的潛伏性缺陷。直流電阻測量是特征氣體密切跟蹤的主要項目之一,能及時發現繞組及引出線斷股、有載分接開關接觸不良、主變各導電回路連接處接觸不良等缺陷,也是現場預防性試驗以及維修時判斷維修質量的重要依據。直流電阻值超標將導致變壓器箱體內溫度升高,影響變壓器安全穩定運行。

某110 kV 變電站2 號主變定期油色譜分析時發現,變壓器油總烴含量超標。停電后,對變壓器繞組進行絕緣、電容、介損、直流電阻等試驗,發現變高B 相繞組直流電阻相間相差過大。通過對變高套管、有載分接開關芯體及接線、繞組上下引線進行檢查,由易到難縮小缺陷范圍。對變壓器復裝測試后重新投運,密切跟蹤運行情況,并進行大負荷測試。最后返廠檢修,對缺陷進行進一步檢查與處理。

1 存在問題

該變電站2 號主變壓器為2009 年生產,11 月份投運,配備真空有載開關。

按照南網電力設備檢修試驗規程的規定,運行中的變壓器油中總烴含量達到150 μL/L 及以上時應引起注意。

2019-10-24,在對2 號主變本體絕緣油進行色譜分析時,發現試樣總烴含量超過該注意值。10月29 日重新取油測試,試樣總烴含量仍超過注意值,且數據穩定。

根據該主變檢修試驗臺賬檢查結果,該主變2016 年11 月進行過一次主變本體預試試驗,試驗結果合格,未發現異常情況;同月對該主變進行過有載開關檢修,未對主變未進行過大修。

2 初步分析

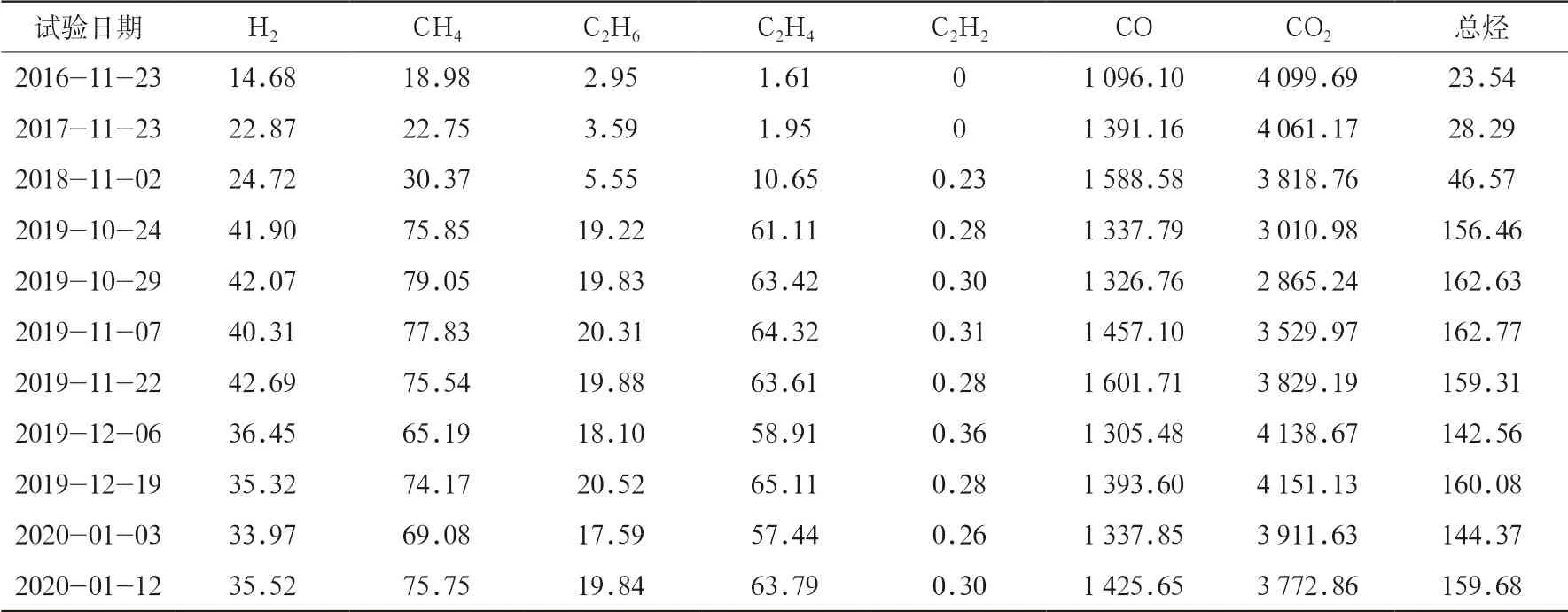

根據南網電力設備檢修試驗規程,主變本體絕緣油色譜總烴超出注意值應查明超注意值的原因,安排每半月進行一次油色譜跟蹤試驗和主變鐵芯電流測試,并安排變壓器停電試驗。停電檢修試驗前,歷次油色譜試驗各特征氣體含量數據見表1。

從表1 可知,2018 年11 月油色譜分析中的C2H4,C2H2等特征氣體含量,與前一年相比有明顯增長,特別是C2H2含量從0 變為0.23 μL/L,因此,斷定缺陷出現在2017 年11 月至2018 年11月。2019 年10 月油色譜分析中C2H4, C2H6等含量,與2018 年11 月相比,進一步增加,說明缺陷進一步發展。2019 年10 月以后,油色譜各氣體含量基本穩定,無明顯增長,總烴含量除2 次低于150 μL/L 外,其余均大于150 μL/L,在142 ~164 μL/L 波動,說明在發現總烴含量超標至停電檢修這段時間,變壓器缺陷未再進一步發展。

表1 2 號主變本體油色譜數據 μL/L

根據DL/T 722—2014《變壓器油中溶解氣體分析判斷導則》中的三比值法缺陷類型判別方法,2019 年10 月以來,C2H2/C2H4,CH4/H2,C2H4/C2H6的編碼均為022,對照缺陷類型表,初步判斷2 號主變內部存在高溫過熱性缺陷(高于700 ℃),變壓器內部可能存在開關接觸不良、引線夾件螺絲松動或接頭焊接不良、渦流引起銅過熱、鐵芯漏磁、層間絕緣不良等缺陷。

3 停電試驗與檢修

2020-01-08,對2 號主變進行停電處理,排查2 號主變總烴超出注意值的原因。

3.1 主變本體試驗

對2 號主變進行本體試驗,試驗項目包括:

(1) 低電壓空載、小電流負載試驗。

(2) 繞組電容與介損測量。

(3) 繞組直阻測量。

(4) 各繞組、鐵芯、夾件絕緣試驗。

根據2 號主變本體試驗報告,負載試驗、繞組電容與介損、絕緣電阻測量均合格;在對2 號主變變高繞組直流電阻數據進行分析時發現,B 相繞組直流電阻與A,C 相直流電阻相差偏大。差值為3~4 mΩ,且不同檔位偏差基本相同,11 檔時直流電阻最大相差最大,為1.75 %;1 檔時直流電阻最大相差最小,為1.25 %;2 號主變變高B 相繞組直流電阻異常可能是導致油色譜中總烴含量超標的主要原因。

綜合2 號主變變高B 相繞組、有載開關接線情況及現場實際,發現可能影響主變變高繞組直流電阻的位置主要有主變變高套管端部接線、套管導電頭下端、繞組、繞組上下引線接線、有載開關、有載開關接線等,但應不涉及調壓繞組部分。

經研究分析,決定采用由易到難、由外到內的策略,對2 號主變變高繞組直流電阻異常原因開展排查,逐步縮小缺陷范圍,具體步驟為:

(1) 套管將軍帽、導電頭檢查。

(2) 有載開關切換芯及油室接線柱檢查。

(3) 從有載開關旁的人孔進入,檢查有載開關接線是否存在接觸不良等情況。

(4) 檢查主變變高B 相繞組上下尾端兩個引線接頭是否存在接觸不良。

3.2 主變變高B 相套管檢查

2 號主變變高套管將軍帽加裝了防雨罩,為了排除套管將軍帽影響,拆除B 相套管端部的將軍帽及防雨罩,再次進行直流電阻測量,發現A,C相直流電阻減小,B 相直流電阻略增大。

重新裝回B 相將軍帽后,B 相直流電阻略微減小,故推測為導電頭螺紋電阻的影響,但三相繞組直流電阻最大相差增大,達6 %~8 %,意味著將軍帽拆除復裝后,該主變變高三相繞組直流電阻最大相差增大了。

為檢查套管導電頭與引線的接觸情況,吊起變高B 相套管,對導電頭與上引線冷壓接頭兩端進行測試,接觸電阻4 μΩ。同時從導電頭下端對B相繞組進行直流電阻測量,直流電阻基本不變,排除高壓側套管導電頭與引線的接觸電阻異常,于是更換套管密封圈后,復裝回B 相變高套管。

3.3 有載開關吊芯檢查

對有載開關油室排油,并將有載開關調至9 檔,然后吊出有載開關芯體,檢查切換開關接線及引線,良好無異常。

測量開關油室壁觸頭到套管導電頭之間的直流電阻,A,C 相均約為212 mΩ,B 相約為230 mΩ,各相直流電阻上下分接數據對稱,排除有載開關的切換開關問題,于是復裝有載開關。

排出主變本體油,從人孔進入主變本體,檢查調壓繞組引線與有載開關接線柱接線,未發現異常。測量三相極性轉換開關接線柱至B 相變高套管頭的直流電阻,A,C 相約為212 mΩ,B 相數據不穩定,約為230 mΩ。

剝離B 相繞組有載開關側引線耳上的絕緣紙,測量引線耳上端至B 相變高套管的直流電阻,電阻值仍約為230 mΩ。于是重新包裹B 相線耳的絕緣紙,封閉人孔。

3.4 繞組上下出線接頭檢查

拆除B 相套管和升高座,從升高座安裝孔進入主變本體內部,拆除繞組線圈接至變高套管的上尾端引線,絕緣包裹,檢查接頭情況,發現接頭已受熱發黑。

測量接頭下端至中性點套管的直流電阻為224 mΩ,有所減小,但與A,C 相仍有差異。

用壓模重新壓緊接頭,測量接頭直流電阻為8 μΩ。測量B 相套管至中性點套管之間的直流電阻,約為224 mΩ。

由于線圈下尾端引線(至切換開關)接頭位置過低,空間有限,現場無法進行檢查和處理。

進入主變本體,對本體內鐵芯、夾件外觀等進行檢查,均無異常,并且油箱底部清潔,無雜物。

3.5 缺陷定位

受現場條件限制,無法再對B 相直流電阻異常情況進一步檢查處理,根據2 號主變變高各相繞組的直流電阻上下分接數據的對稱性,及上述對變壓器內部的檢查和測試,可以推斷有載分接開關、分接引線和調壓繞組及繞組上尾端引線不存在問題,缺陷可能位于B 相變高線圈下尾端或內部。

3.6 復裝測試

對2 號主變復裝,并按抽真空、熱油循環等變壓器檢修工藝要求進行處理。修后對主變變高各相繞組直流電阻進行測量,B 相與A, C 相繞組直流電阻各檔位最大相差范圍為4%~6%,仍超出規定注意值。

3.7 帶缺陷復電測試

由于春節前后負荷較低,綜合分析變壓器可在負荷增長前堅持運行。于是先安排變壓器投運,并準備更換新主變。

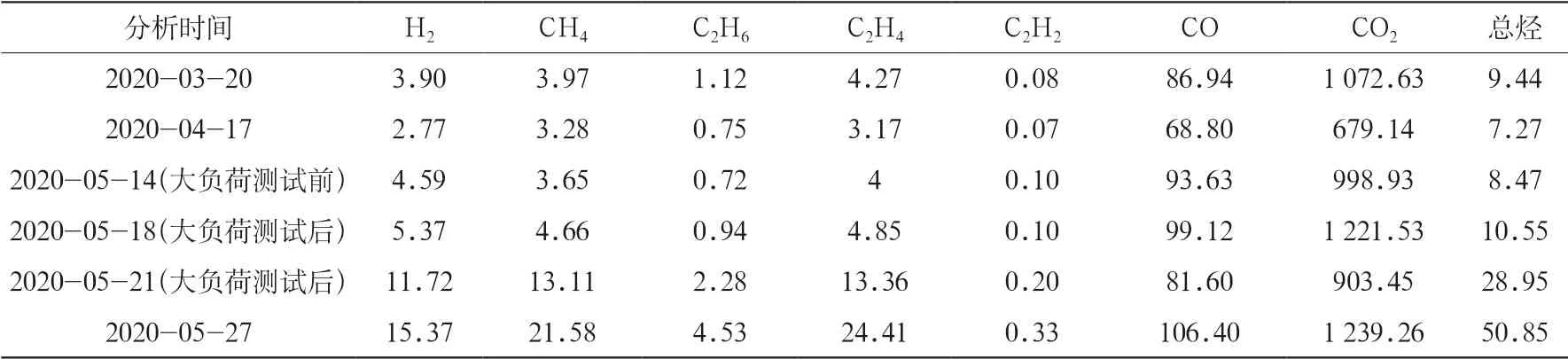

送電后,按南網檢修規程對中變壓器大修后,在修后1 天、4 天、10 天和30 天時分別進行油色譜試驗,之后1 個月進行一次油色譜跟蹤試驗,試驗結果顯示數據一直穩定在較低的范圍。

與3 月以后油色譜分析結果相比可知,在大負荷測試之前,由于主變負荷較輕,油中各氣體含量均在正常范圍內,且比較穩定,故未呈現增長趨勢,具體分析可參考表2。

表2 復電后部分時間節點油色譜分析 μL/L

3.8 大負荷測試

2020-05-17,2 號主變帶全站負荷進行大負荷測試。受天氣影響,本次測試的負荷只有44 MW,從表2 可知,次日油色譜試驗數值基本無變化。5月21 日,再次對2 號主變進行了帶全站負荷測試,負荷達到60 MW。

5 月22 日,主變油色譜分析中各氣體含量均明顯增加,總烴含量比18 日增長了20.48 μL/L,說明負荷較大時,缺陷點發生局部過熱,致使變壓器油或固體絕緣裂解加劇。

第2 次大負荷測試一周后,再次進行油色譜分析,可知,油中各特征氣體含量進一步增加,主變需要返廠檢修,找出缺陷原因并處理。

3.9 返廠檢修

主變返廠后吊罩檢查,在剝開主變變高B 相繞組下尾端與引線壓接位置的絕緣紙后,發現內層絕緣紙嚴重發黑碳化。繞組下尾端自粘換位導線及壓接套筒內自粘換位導線縮醛漆漆膜未按工藝要求處理干凈,仍有殘留。

對主變變高B 相繞組首尾端壓接頭進行更換,清理導線漆膜。為進一步徹查缺陷,對主變繞組所有壓接頭進行檢查,檢查是否存在未按工藝要求清理漆膜的問題,并進行接觸電阻測量。檢修后對器身進行烘干,并按照新變壓器工藝重新壓緊。

根據返廠檢修結果,2 號主變變高B 相繞組發生直流電阻超標缺陷的原因是主變繞組上、下尾端壓接套筒內自粘換位導線縮醛漆膜未按工藝要求處理干凈,導致壓接后金屬接觸面積不滿足要求,在較重負荷的運行情況下,壓接處異常發熱,進一步引起金屬氧化及接觸電阻持續增大。

4 結束語

經分析研究,按照從易到難、從外到內的方案,對主變統一展開缺陷排查。結合檢修和歷次油色譜分析結果,以及針對主變的大負荷測試,判斷缺陷嚴重威脅主變安全運行,隨后安排主變返廠檢修,對缺陷徹底排查處理。此次變壓器油色譜缺陷跟蹤、排查方法,可為同類問題處理提供參考。