快干型水性環氧乳液的制備及應用研究

朱結東 楊挺秀 掌婷婷

上海華誼精細化工有限公司(上海 200062)

隨著人們環保意識的增強,各行各業陸續出臺環保政策。涉及工程機械、機車零部件、軌道交通的工業防腐由油性轉為水性越來越成為一種趨勢[1-2]。為了保證涂裝效率,水性涂料需要保持與油性漆大致相當的施工性能,特別是干性,這給水性涂料帶來不小的技術挑戰。眾所周知,水的揮發速率低于二甲苯、正丁醇等有機溶劑。為了加快涂裝,水性涂裝一般采用濕碰濕工藝,即底漆表干后噴涂面漆或中間漆,這就要求作為底漆的水性環氧體系具有快速表干的性能,同時需要保證最終漆膜具有優異的防腐性能及機械性能[3]。

水性環氧防銹底漆以水作為分散介質,以環氧乳液[4-5]與固化劑為成膜物質,在固化過程中形成三維立體網狀結構,表現出優異的附著力、耐水和耐腐蝕性能。然而,水性環氧乳液為了獲得較好的穩定性和顆粒度,一般采用助溶劑溶解中小相對分子質量的基礎環氧樹脂作為主體樹脂。這種乳液通常表干較慢,不適合濕碰濕工藝施工。本研究開發了一種快速干燥、適合濕碰濕工藝的水性環氧乳液,并探討了水性環氧底漆的不同顏基比和不同固化劑對最終漆膜性能的影響。

1 實驗部分

1.1 主要原材料

原材料:基礎環氧樹脂(904,901和128),南亞電子材料(昆山)有限公司;環氧乳化劑,STW703D固化劑,自制;競品固化劑,助溶劑,分散劑,消泡劑,附著力促進劑,鈦白粉,氧化鐵黑,防銹顏料,重晶石粉,超細滑石粉,基材潤濕劑,增稠劑,去離子水等,市售。

1.2 主要設備儀器

JA5001電子天平,上海精天電子儀器有限公司;ZNHW智能恒溫電熱套,上海潁漢化工科技有限公司;SFJ-400強力恒速攪拌機,上海天辰現代環境技術有限公司;CORIOCD加熱恒溫浴槽,優萊博公司;Q-FOG鹽霧箱,美國Q-Lab公司。

1.3 乳液和涂料制備工藝

1.3.1 水性快干環氧乳液的制備

將一定配比的904,901,128基礎環氧樹脂和助溶劑丙二醇甲醚按比例加入乳化釜中,加熱至物料完全溶解;攪拌均勻后降溫至50℃,加入自制的乳化劑,攪拌均勻,在一定溫度范圍條件下緩慢加入計量的去離子水,繼續攪拌,至物料由透明緩慢變成乳白色;保持高速攪拌一段時間后,緩慢加入去離子水稀釋至工藝規定的固含量,降溫過濾出料,得到水性快干環氧乳液。

1.3.2 水性快干環氧防銹底漆配方

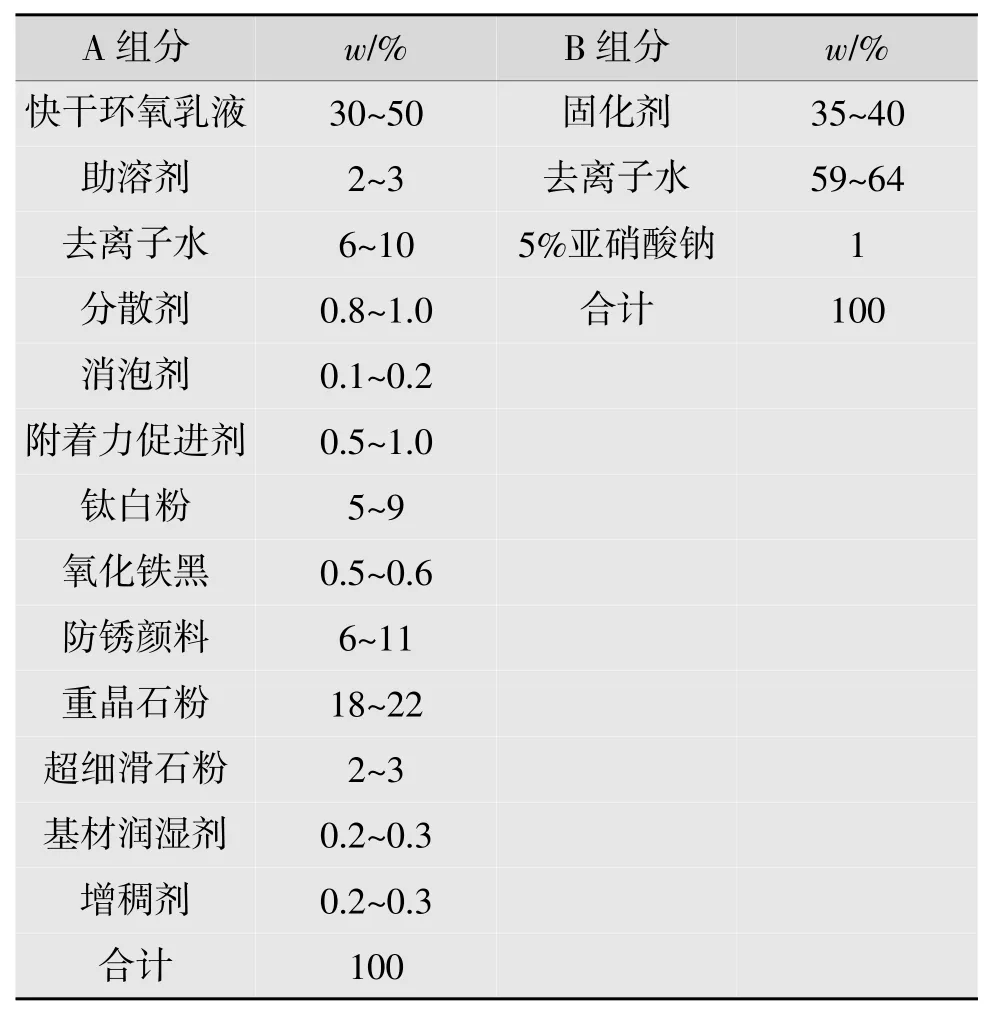

水性快干環氧防銹底漆的參考配方見表1。

表1 水性快干環氧防銹底漆的典型配方

1.3.3 水性快干環氧防銹底漆制備工藝

(1)A組分制備

研磨水漿:將去離子水、助溶劑、分散劑、消泡劑加入到研磨缸中,在攪拌狀態下,加入鈦白粉、氧化鐵黑、防銹顏料、重晶石粉、滑石粉等,待無粉狀物時,將研磨缸放置到籃式砂磨機上,通循環冷卻水,進行研磨分散,待粒度小于30μm后,過濾備用。

制漆:在研磨缸中加入水性環氧乳液、顏填料水漿、附著力促進劑、基材潤濕劑、增稠劑,充分攪拌1 h,過濾出料。

(2)B組分制備

用去離子水稀釋固化劑,加入防閃銹劑,攪拌均勻,備用。

(3)雙組分混合

將A,B組分按質量比5∶1混合,攪拌均勻,并用去離子水稀釋到涂-4杯黏度30~40 s,然后用120μm濾布過濾。

1.4 制板及漆膜性能測試

1.4.1 樣板制備

采用空氣噴涂水性快干環氧防銹底漆制備測試樣板。在噴涂前,用去離子水稀釋底漆至涂-4杯黏度30~40 s。機械性能測試樣板:采用馬口鐵,先用砂紙打磨,再用乙醇擦拭干凈。耐鹽霧性測試樣板:采用1 mm厚的冷軋板,先用乙醇除去表面的油,然后用砂紙打磨,再用乙醇擦拭干凈,噴涂后的樣板在(23±2)℃、50%±5%濕度的恒溫室養護7天,然后進行封邊處理。

1.4.2 性能測試

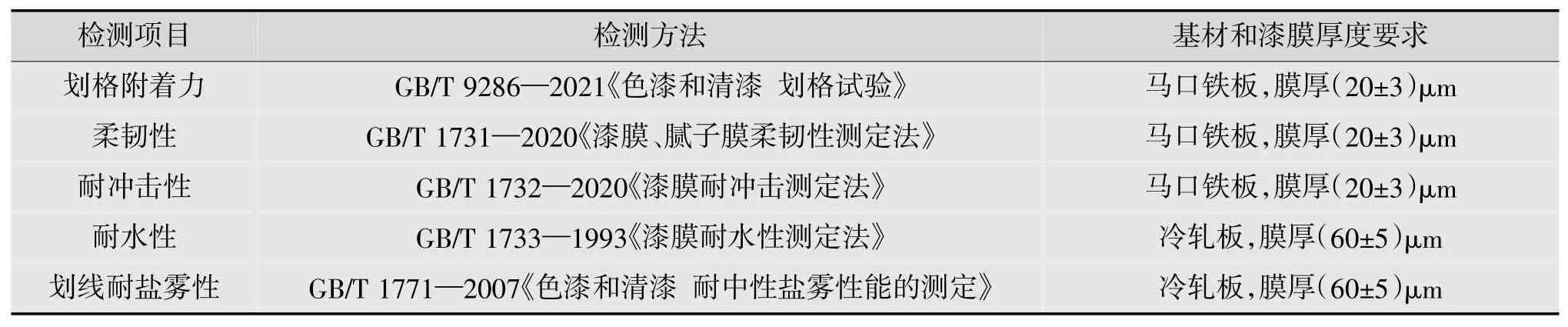

檢測項目與檢測方法見表2。

表2 漆膜檢測項目與檢測方法

2 結果與討論

涂裝時采用濕碰濕工藝,一般在噴涂底漆后常溫流平10~20 min或低溫烘干5~10 min,確保漆膜表干再噴涂下一道面漆或中間漆,以確保整個配套漆膜能正常干燥,不流掛,無表面缺陷。常規的水性環氧乳液采用的基礎環氧乳液相對分子質量偏低,短時間內無法使漆膜表干,噴涂面漆后出現漆膜流掛或咬底等缺陷,無法滿足濕碰濕工藝施工要求。快干型水性環氧乳液采用了部分相對分子質量大的環氧樹脂,使乳液中基礎環氧樹脂的玻璃化轉變溫度(Tg)較高,從而使漆膜在常溫下具有一定的硬度,同時采用少量助溶劑,使漆膜表面的水分和溶劑揮發較快,快速表干,達到濕碰濕工藝施工要求。

2.1 不同顏基比對漆膜性能的影響

水性快干環氧乳液含有相對分子質量大的環氧樹脂,使得基礎環氧樹脂本身Tg偏高,成膜時起始硬度高,干性快。為了使漆膜具備更大的表干速率,一般制漆配方設計時會采用較高比例的顏填料;但高顏基比往往會造成漆膜耐性較差,如何平衡這二者之間的關系,找到合適顏基比的制漆配方具有實際應用研究意義。

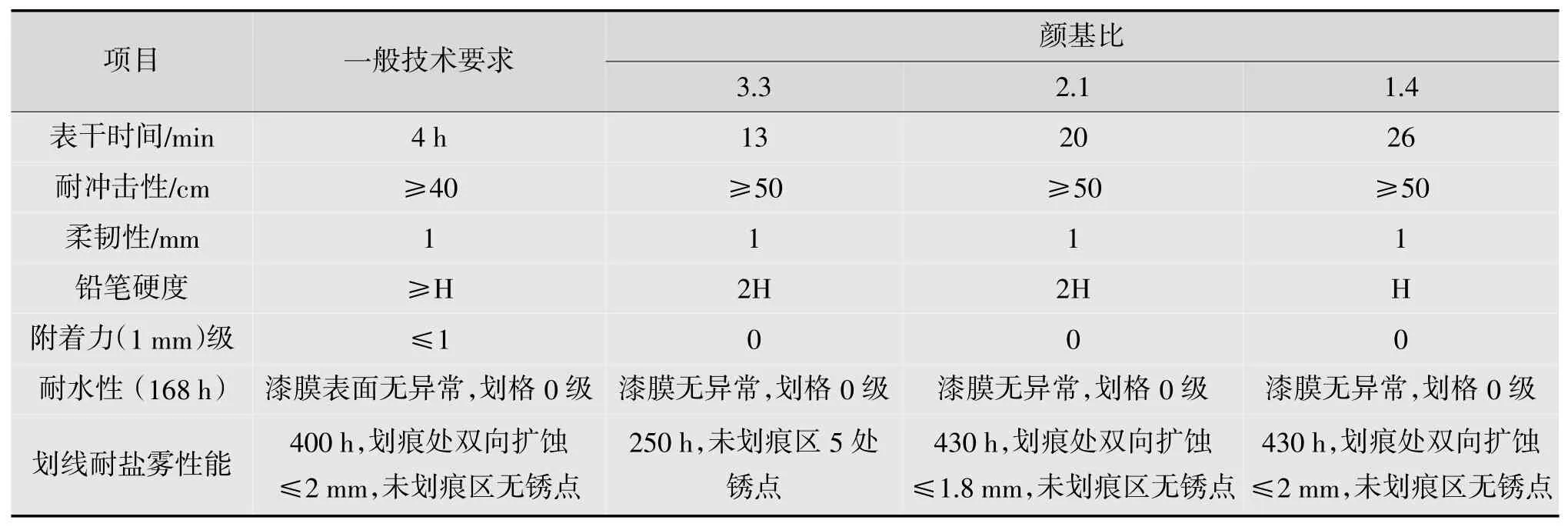

實驗按表1典型配方中所列組分制備主漆,環氧基與活潑氫的化學計量比為1.2∶1,配套STW703D固化劑,考察了顏基比分別是3.3,2.1和1.4的水性環氧快干防銹底漆的漆膜性能,結果如表3所示。

從表3可看出,隨著顏基比降低,主漆中的乳液含量增加,表干時間逐漸延長,但均能在30 min內表干,柔韌性和附著力無明顯差異,硬度由2H降低至H。當顏基比為3.3時,劃線耐鹽霧樣板在250 h時出現多處銹點,可能由漆膜顏基比過高,樹脂未能有效形成致密網絡所致。當顏基比為1.4時,漆膜耐水7 d后附著力等級為1級,耐鹽霧430 h后剝離2 mm,低于顏基比2.1的樣板,可能由主漆中環氧樹脂量過高造成漆膜整體親水性過強所致。以上可看出,當顏基比為2.1時,所得漆膜綜合性能最佳,顏基比過低或過高均不合適。

表3 不同顏基比對漆膜性能的影響

2.2 不同固化劑種類對漆膜性能的影響

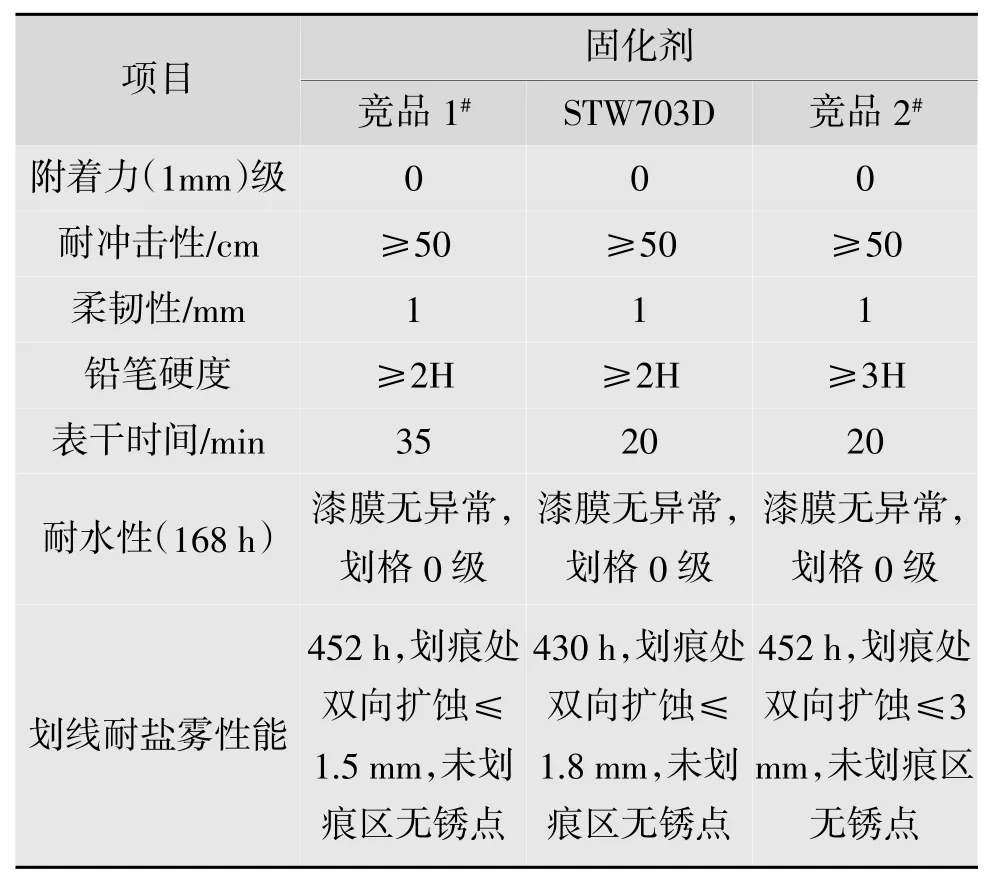

采用快干環氧乳液制備的水性環氧底漆干燥較快,漆膜硬度能快速上升,但Tg高易導致漆膜偏脆,影響附著力、耐水和耐鹽霧等性能。這就需要選用具有一定柔性的胺類固化劑,以便于快干乳液固化后整個漆膜的樹脂網絡呈現一定的韌性。實驗采用顏基比為2.1的配方,保持環氧基團與活潑氫的計量比為1.2的條件,配套不同種類的固化劑,考察不同固化劑對漆膜性能的影響,結果如表4所示。

從表4可看出,在快干環氧乳液體系中,搭配STW703D的漆膜綜合性能最佳;使用競品固化劑1#的漆膜干性最慢,影響濕碰濕工藝施工效果,但漆膜的耐鹽霧性能最佳;采用競品固化劑2#的漆膜硬度最高,表干適中,但耐鹽霧性能最差。表干速率不同的主要原因在于各種固化劑中采用的有機胺種類有所差異:STW703D和競品固化劑2#所采用的有機胺為間苯二甲胺,反應速率要快于競品固化劑1#中的異氟二酮二胺。耐鹽霧性能則跟固化劑提供的漆膜整體柔韌度有關,采用對比競品固化劑1#的漆膜與采用STW703D的漆膜相當,采用對比競品固化劑2#的漆膜則最硬,已經影響到耐鹽霧性能。從以上分析可看出,采用STW703D固化劑與快干環氧乳液配套的水性快干環氧防銹底漆的漆膜綜合性能最佳。

表4 不同固化劑對漆膜性能的影響

3 結論

選用部分相對分子質量大的混合環氧樹脂,采用外乳化工藝制備出快干型水性環氧乳液,并用其制備水性快干環氧防銹底漆,考察了不同顏基比和不同固化劑種類對水性快干環氧底漆最終漆膜性能的影響。實驗結果表明,采用顏基比2.1,與STW703D固化劑配套,最終漆膜綜合性能最佳。漆膜表干時間為20 min,劃線耐鹽霧性能達到430 h以上,適合采用濕碰濕工藝涂裝,能滿足工程機械、一般軌道交通及機車零部件等行業的防腐要求。