有載分接開關(guān)油位異常原因分析與處理

石張翼,董漢清

(中核核電運(yùn)行管理有限公司,浙江 嘉興 314300)

某核電廠的高壓廠用變壓器有載調(diào)壓開關(guān)采用德國MR公司生產(chǎn)的3×MI 1203A-72.5/B-12 11 1 W型單相式調(diào)壓開關(guān),該種型號(hào)開關(guān)由選擇開關(guān)和切換開關(guān)組成。變壓器有載調(diào)壓開關(guān)的切換油室,由于開關(guān)制造廠裝配質(zhì)量不良,變壓器廠出廠工藝控制不嚴(yán),運(yùn)行中密封墊老化,檢修維護(hù)不當(dāng),以及切換開關(guān)油室運(yùn)行環(huán)境惡劣等因素,時(shí)常造成密封不良而與變壓器本體油箱相通的缺陷[1]。

1 故障現(xiàn)象

某核電廠高壓廠用變壓器2010年4月投運(yùn),從2010年6月的巡檢記錄看,油溫37℃,有載分接開關(guān)油位為5.8(37℃對(duì)應(yīng)油位應(yīng)為5.6,允許誤差±0.5),基本與廠家提供的油位-溫度曲線對(duì)應(yīng)。從2014年6月15日之后,油位有逐漸升高的趨勢,2015年3月13日油位指示為9.1(油溫43℃,根據(jù)油位曲線應(yīng)為5.9),接近報(bào)警值10。機(jī)組小修時(shí)將有載分接開關(guān)油位排至4.4,之后巡檢油位仍有上漲趨勢,至2015年8月14日,油位升至6.0,油位持續(xù)上漲偏離油位曲線。

2 缺陷原因初步排查分析

通過對(duì)有載開關(guān)儲(chǔ)油柜容量設(shè)計(jì)偏差核算,有載分接開關(guān)內(nèi)部是否殘留氣體,油位計(jì)指示校驗(yàn),有載分接開關(guān)油室是否進(jìn)水進(jìn)行檢查,均無異常。最終,將故障點(diǎn)定位至變壓器本體與有載開關(guān)油室之間有漏點(diǎn)。

2.1 切換開關(guān)油室結(jié)構(gòu)與滲油分析

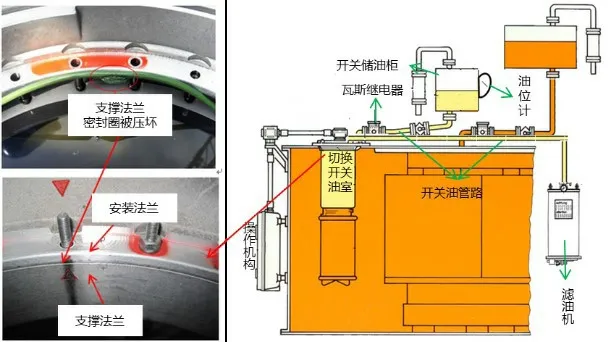

1)切換開關(guān)油室是由開關(guān)頭蓋、頭部法蘭、絕緣筒、筒底4部分組成(如圖1)。絕緣筒是切換開關(guān)油室的主體,也是主密封,若變壓器出廠時(shí)絕緣筒有裂紋會(huì)引起滲漏。

2)絕緣筒上有有載分接開關(guān)切換開關(guān)的引線接頭(如圖1),內(nèi)部有密封圈。有載分接開關(guān)調(diào)壓時(shí),切換開關(guān)觸頭動(dòng)作會(huì)對(duì)該引線接頭有較大沖擊力,其密封圈易老化變形或者其緊固螺栓松動(dòng)、吊芯等裝配過程中被碰傷會(huì)引起滲漏。

3)絕緣筒筒底(如圖1)密封件由筒底聯(lián)接件、放油塞組成。筒底聯(lián)接件是有載分接開關(guān)切換開關(guān)與選擇開關(guān)的聯(lián)動(dòng)機(jī)構(gòu),中間有多道密封。若裝配不當(dāng),易導(dǎo)致滲漏且處理困難。放油塞是有載分接開關(guān)煤油氣相真空干燥后排放有載分接開關(guān)油室中殘油用,放油塞處有密封圈,變壓器總裝過程中存在煤油放油螺栓緊固不到位的問題[2]。由于煤油氣相真空干燥的加熱效率高等優(yōu)越性,對(duì)于同一臺(tái)變壓器,絕緣中含水量不大于0.5%(質(zhì)量比)時(shí),與熱風(fēng)真空干燥相比,器身干燥時(shí)間約可以節(jié)省一半[3]。故大多變壓器廠家采用該干燥方式,但是常常因煤油放油塞處雜質(zhì)未沖洗干凈或者該放油塞未擰緊,導(dǎo)致開關(guān)與變壓器本體間滲漏。

4)切換開關(guān)油室的密封包含絕緣筒上端密封和絕緣筒筒底密封。在絕緣筒上端鉚接有支撐法蘭,支撐法蘭與絕緣筒通過鉚釘鉚接為一體,下端密封的筒底鑄件與絕緣筒也是通過鉚釘鉚接(如圖1),它們之間有密封圈,絕緣筒鉚接處必須密封良好。

圖1 切換開關(guān)結(jié)構(gòu)示意圖Fig.1 Schematic diagram of the switch structure

2.2 切換開關(guān)油室與變壓器箱體密封結(jié)構(gòu)與滲油分析

切換開關(guān)油室自帶的支撐法蘭與變壓器箱體上安裝的法蘭通過螺栓相連,使切換開關(guān)油室被固定在變壓器箱體上。支撐法蘭和安裝法蘭平面接觸,支撐法蘭和安裝法蘭之間安裝有密封圈,密封圈內(nèi)側(cè)是切換開關(guān)油室區(qū),外側(cè)是變壓器箱體空間,密封圈受壓縮起密封作用,這樣切換開關(guān)油室和變壓器箱體油室空間就被隔開,變壓器總裝時(shí)將開關(guān)裝上變壓器箱蓋前,該密封圈需正確安裝。若安裝不到位或密封圈損壞,易滲漏。同類電廠有類似情況發(fā)生,如圖2。

圖2 安裝法蘭和支撐法蘭結(jié)構(gòu)圖Fig.2 Structural diagram of mounting flange and support flange

3 缺陷處理

3.1 方案提出

如果開關(guān)油位上升是由開關(guān)油室與變壓器箱體密封不良導(dǎo)致本體油開關(guān)油室滲漏所致,則可能的滲漏部位為絕緣筒、引線接頭、筒底聯(lián)接件、放油塞、支撐法蘭和安裝法蘭之間密封圈。若絕緣筒、引線接頭或筒底聯(lián)接件處滲漏,需要對(duì)變壓器吊罩后處理。因放油塞(在煤油氣相真空干燥后)和支撐法蘭密封圈(變壓器總裝時(shí)將開關(guān)裝上變壓器箱蓋前)在變壓器廠操作過,漏油可能性最大。自4號(hào)常規(guī)島廠變投運(yùn)以來,滲漏的油量較少,最大可能滲漏點(diǎn)是底部放油塞和上部法蘭密封圈處,因此提出處理方案如下:

1)若放油塞處滲油,檢查其緊固及密封墊是否損壞,并更換。

2)若開關(guān)頭安裝法蘭與支撐法蘭連接處滲漏,檢查該處螺栓力矩及密封墊是否損壞,并更換新密封圈。

3)若沒有發(fā)現(xiàn)漏點(diǎn),全部更換放油塞處、支撐法蘭和安裝法蘭之間處密封圈。

3.2 方案實(shí)施

1)將有載分接開關(guān)從7以上分接位置切換至校準(zhǔn)位置6。

2)將切換開關(guān)油室中油排凈,從油室垂直吊出切換開關(guān)芯子。

3)檢查切換開關(guān)芯子是否異常(測量過渡電阻、檢查放電弧片和切換芯子外觀檢查)[4]。

4)清理有載分接開關(guān)筒內(nèi)殘油,用干燥氮?dú)庠谧儔浩鞅倔w油枕膠囊處加壓檢漏(壓力不超過20Kpa)。

5)加壓約1h后,發(fā)現(xiàn)C相筒底放油塞處有滲漏痕跡,取出密封圈有裂紋,進(jìn)一步檢查發(fā)現(xiàn)C相放油塞密封面處有一橡皮雜質(zhì),如圖3所示。

圖3 放油塞密封圈處裂紋、絕緣筒筒底放油塞處雜質(zhì)Fig.3 Cracks at the oil drain plug sealing ring and impurities at the oil drain plug at the bottom of the insulating cylinder

3.3 缺陷消除

1)將C相放油塞子密封圈進(jìn)行更換,用專用工具檢查其他兩相密封圈緊固,無異常。

2)對(duì)支撐法蘭和安裝法蘭之間螺栓進(jìn)行力矩檢查,對(duì)引線接頭進(jìn)行緊固檢查,正常。

3)用同樣方法對(duì)有載分接開關(guān)油箱進(jìn)行檢漏試驗(yàn),壓力為20Kpa,時(shí)間為1h,檢查無滲漏油跡,滲漏部位消除。

4 根本原因分析

4.1 密封圈老化因素分析

對(duì)變壓器密封圈的要求是:耐熱性、耐油性好,具有良好的機(jī)械強(qiáng)度和合適的彈性。變壓器常用密封圈材料為丁腈橡膠,是一種以丁二烯和丙烯腈為單體的合成橡膠,其分子式[5]為:

密封圈老化是指橡膠制品在生產(chǎn)或使用過程中,受外界環(huán)境影響,其內(nèi)部結(jié)構(gòu)發(fā)生變化,使得其性能逐漸下降的情況。以丁腈橡膠為例,歸納分析影響密封圈老化因素如下:

1)氧化

氧是活性原子,因丁腈橡膠分子結(jié)構(gòu)是不飽和的,不飽和鏈易與氧原子起化學(xué)反應(yīng),在橡膠密封圈材料中同橡膠分子發(fā)生游離基連鎖反應(yīng),分子鏈發(fā)生斷裂過程或過度交聯(lián),破壞原橡膠的結(jié)構(gòu),引起橡膠制品性能的下降,發(fā)生龜裂。

2)臭氧

臭氧化學(xué)反應(yīng)能力比氧強(qiáng)得多,其自由基活性是氧的幾千倍,對(duì)丁腈橡膠的作用更大,同樣使分子鏈斷裂和交聯(lián)。

3)高溫

溫度影響分子運(yùn)行速度,溫度升高加劇了橡膠內(nèi)部分子和氧分子的擴(kuò)散速度,從而加速橡膠氧化反應(yīng)速度。如變壓器接線端子接觸不良、過負(fù)荷運(yùn)行等,使得變壓器溫度分布得不均勻,會(huì)使其局部溫度超過密封墊的極限溫度,造成密封墊提前老化。另外,隨著變壓器煤油氣相干燥工藝的應(yīng)用,部分有載開關(guān)密封件也隨變壓器器身一起干燥。由于煤油蒸汽最高溫度高達(dá)125℃~130℃[6],且干燥時(shí)間長,因而加速了密封橡膠的氧化反應(yīng)。

4)輻射

在太陽光中紫外線的輻照下,密封橡膠分子鏈會(huì)斷裂成活性分子,進(jìn)而加速橡膠的老化。

5)水

水對(duì)丁腈橡膠作用有利有弊:利是與水接觸會(huì)產(chǎn)生一層保護(hù)膜,避免發(fā)生氧化反應(yīng);不利是水分子與橡膠中親水基團(tuán)發(fā)生溶解反應(yīng),破壞橡膠內(nèi)部分子結(jié)構(gòu)而加速老化。

6)機(jī)械應(yīng)力

橡膠密封圈長期在機(jī)械應(yīng)力作用下,特別當(dāng)其應(yīng)力不均勻時(shí),會(huì)破壞橡膠密封圈分子鏈結(jié)構(gòu)而斷裂,大分子鏈斷裂成多個(gè)小分子鏈,小分子鏈繼續(xù)重組,交聯(lián)反應(yīng)發(fā)生,形成力化學(xué)過程,最終導(dǎo)致橡膠材料老化。橡膠是靠其彈力來密封的,若橡膠壓縮量小,密封墊彈力小,起不到密封作用;反之,若壓縮量過大,超過橡膠承受的極限,將造成密封橡膠的永久塑性變形而失去彈性,甚至發(fā)生密封圈的開裂現(xiàn)象。這樣不僅起不到密封作用,而且會(huì)影響密封橡膠的使用壽命,一般應(yīng)將變壓器密封橡膠的壓縮量控制在25%~30%。若法蘭剛度不足、密封面不平整或有異物,密封橡膠的局部部位會(huì)壓縮過量,而其它部位并未受壓或受壓太小,會(huì)出現(xiàn)滲漏或者短時(shí)未滲漏,但是不能經(jīng)受時(shí)間的考驗(yàn)[7]。

7)其他方面的因素

化學(xué)介質(zhì)(不耐油)、變價(jià)金屬離子、電和生物等也會(huì)影響橡膠密封圈材料的老化程度。

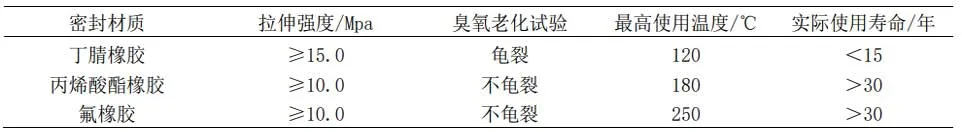

4.2 要因確認(rèn)

變壓器本體大多數(shù)密封圈采用丁腈橡膠材質(zhì),MR有載調(diào)壓開關(guān)密封圈采用氟橡膠材質(zhì)。氟橡膠是主鏈或側(cè)鏈的碳原子含有氟原子的合成橡膠,由于C-F鍵能大,且氟原子共價(jià)半徑為0.064 nm,相當(dāng)于C-C鍵長度的一半,可以很好地屏蔽C-C主鏈,具有優(yōu)良的穩(wěn)定性,其耐高溫性、耐老化性、耐油性、耐化學(xué)腐蝕、耐候性、耐機(jī)械性及耐輻射性等較好。表1為3種密封橡膠材料部分性能對(duì)比。

綜合密封圈老化因素,因有載開關(guān)煤油放油塞浸漬在變壓器油中,運(yùn)行中接觸不到氧、臭氧、水和大氣中的紫外線,所以氧化老化、臭氧老化、輻射老化均可排除,化學(xué)介質(zhì)(不耐油)、變價(jià)金屬離子、電和生物因素也非主要因素。下面重點(diǎn)對(duì)高溫老化和機(jī)械應(yīng)力老化重點(diǎn)分析:

4.2.1 高溫老化分析

MR煤油放油塞材質(zhì)為氟橡膠,由表1可知,其最高使用溫度為250℃,實(shí)際使用壽命為30年。變壓器煤油氣相真空干燥最高為130℃,時(shí)間較短,日常變壓器運(yùn)行時(shí)變壓器油面溫度不超過85℃,故高溫老化導(dǎo)致密封圈產(chǎn)生裂紋而密封不良為非要因。

表1 密封材料性能對(duì)比表[8]Table 1 Performance comparison table of sealing materials[8]

4.2.2 機(jī)械應(yīng)力老化分析

煤油放油塞密封圈設(shè)計(jì)為O形軸向密封,密封圈尺寸為Φ50×4.5(O型圈內(nèi)徑d1×O型圈截面直徑d2),O形密封圈和密封槽詳細(xì)參數(shù)見表2。

表2 密封圈和密封槽尺寸參數(shù)表Table 2 Size parameter table of sealing ring and sealing groove

用放大鏡目視檢查變壓器煤油放油塞處及密封面處無銳角、毛刺等缺陷,機(jī)械強(qiáng)度正常。測量O形圈內(nèi)徑、截面直徑、密封槽寬度、密封槽深度和內(nèi)徑,均滿足要求。計(jì)算O型圈壓縮率為20.58%,滿足液壓靜密封用O型密封圈壓縮量為15.0%~34.5%的要求[9],非設(shè)計(jì)和制造原因?qū)е旅芊馊σ驒C(jī)械應(yīng)力過大而老化。

缺陷處理過程中發(fā)現(xiàn)變壓器C相煤油放油塞處有一橡皮雜質(zhì),測量橡皮雜質(zhì)最厚處厚度為0.88mm,計(jì)算密封圈的最大壓縮率為:XMAX%=100%×(d2-h+0.88)/d2=40.04%,遠(yuǎn)大于34.5%的壓縮量要求,分析該密封圈局部部位壓縮過量,發(fā)生大分子鏈的機(jī)械降解,最終密封圈有兩處裂紋,導(dǎo)致密封不良而漏油。

4.2.3 橡皮雜質(zhì)未清理根本原因分析

查找該煤油放油塞相關(guān)工藝要求為:①變壓器器身入爐干燥前,需將有載開關(guān)切換油室內(nèi)殘油放出,拆除開關(guān)頂蓋,放油塞保持打開狀態(tài),器身干燥出爐后,關(guān)閉放油塞;②變壓器總裝時(shí),需檢查確認(rèn)有載開關(guān)煤油放油塞已擰緊。

工藝解讀為:變壓器煤油氣相真空干燥前打開煤油放油塞,由于切換開關(guān)芯子連同變壓器一塊兒放入真空罐中干燥,切換開關(guān)芯子未吊出,工作人員只能在切換開關(guān)油室底部與分接選擇器機(jī)構(gòu)之間將煤油放油塞松開;器身干燥出爐后,關(guān)閉放油塞,也僅僅能在切換開關(guān)底部與分接選擇器機(jī)構(gòu)之間將放油塞關(guān)閉并緊固,并未將切換開關(guān)芯子吊出并打開煤油放油塞,檢查其密封面是否干凈無異物,見圖4示意圖,進(jìn)而造成了異物遺留在密封面。變壓器總裝時(shí),需要將有載開關(guān)切換芯子吊出清理切換開關(guān)油室,此工藝中只要求檢查有載開關(guān)煤油放油塞是否擰緊,無打開檢查密封面要求。

圖4 切換開關(guān)示意圖Fig.4 Schematic diagram of the switch

綜上分析,原因分析如下:

直接原因:有載開關(guān)O型煤油放油塞密封圈有裂紋。

促成原因:變壓器C相有載開關(guān)油室底部煤油放油塞子密封圈有雜質(zhì),密封圈長期被雜質(zhì)擠壓、局部壓縮過量,導(dǎo)致老化產(chǎn)生裂紋。

根本原因:針對(duì)該煤油放油塞相關(guān)工藝要求不明確,僅靠車間師傅經(jīng)驗(yàn)檢查該密封圈和密封面的情況。

5 結(jié)束語

缺陷處理至今已有5年多,常規(guī)島廠變有載開關(guān)油位正常,這次缺陷處理效果良好,也為處理同類缺陷找到寶貴的工作經(jīng)驗(yàn)。

變壓器運(yùn)行中若發(fā)生有載開關(guān)儲(chǔ)油柜的油位異常現(xiàn)象,或與本體儲(chǔ)油柜的油位趨于一致時(shí),有載開關(guān)絕緣筒可能存在滲漏現(xiàn)象,可采取以上檢修方法按先易后難的順序處理,即變壓器不排油時(shí),先確保非假油位后再考慮排油檢查。若需排油檢查,先在變壓器本體不排油時(shí),將切換開關(guān)吊芯,檢查滲漏部位并作相關(guān)處理,可達(dá)到事半功倍的效果[10]。若是部分切換開關(guān)引線可達(dá)處滲漏,需要打開變壓器人孔進(jìn)行檢查與處理;若是部分切換開關(guān)引線不可達(dá)處、絕緣筒、筒底鑄件或筒底聯(lián)接結(jié)構(gòu)處滲漏,需要對(duì)變壓器吊罩大修處理,詳見圖5。

圖5 油位異常由易到難處理框架結(jié)構(gòu)Fig.5 Frame structure of abnormal oil level from easy to difficult