汽油常壓儲罐滲漏原因分析與預防措施

張子健* 吳鈺峰 沈建民 吳蒙蒙 李武俊 吳家喜

(1. 寧波市勞動安全技術服務有限公司 2. 浙江群業建設有限公司 3.寧波市特種設備檢驗研究院)

0 引言

立式圓筒形常壓儲罐具有制造成本低、儲量大等優點,多用于儲存原料、中間體及成品,在大型石化基地、液體化工碼頭中被廣泛使用[1-2]。國家尚未出臺明確的安全技術規程對儲罐的具體檢驗要求作出規定,僅有石油、石化等行業的儲罐檢修、維護規范。但這些規范對于開罐檢測和不開罐在線檢測的具體檢測項目、檢測比例的要求差異很大,對檢驗中發現的問題處理要求也不一致。目前開罐檢測多采用常規超聲測厚、常規無損檢測及大面積漏磁檢測來掃查底板的腐蝕情況,但因受到漏磁檢測儀結構限制,儲罐中幅板靠近焊縫50 mm 左右的區域或邊緣板靠近罐壁的區域存在檢測盲區,其次儲罐底板上的焊疤和浮頂的支撐柱處也存在檢測盲區,漏磁檢測儀無法進行掃查[3]。本文對某臺汽油儲罐的滲漏情況進行了分析,運用多種技術手段,最終查明了滲漏點,分析了儲罐發生滲漏的原因,總結了該類結構儲罐開罐檢測時的注意事項,可避免因漏磁檢測存在盲區而無法檢測到腐蝕部位,最終造成儲罐發生滲漏或者泄漏,造成經濟損失甚至人員傷亡。

1 汽油儲罐滲漏基本情況

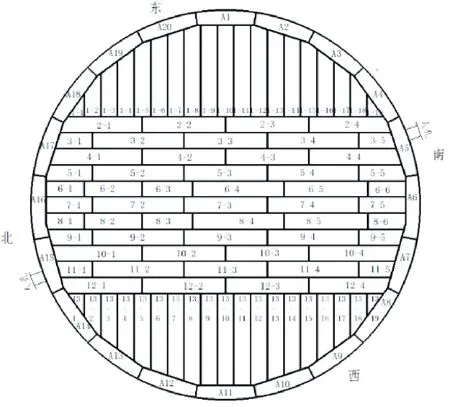

某化工企業的油庫罐區1#儲罐投用時間為2010年10 月20 日,規格為 46 000 mm×19 550 mm,公稱容積為30 000 m3,最高液位可達18.6 m。罐底中幅板厚度為10 mm,罐底邊緣板厚度為14 mm,其設計存貯介質為汽油。該罐于2020 年8 月12 日實施了技術改造,原鋁制浮筒式內浮盤被改造為全浸液式鋼制浮盤。鋼浮盤支柱墊板共105 處,其中與焊縫交叉的支柱墊板28 處,臨邊支柱墊板19 處。投用前對該儲罐罐底板和鋼浮盤進行了噴砂除銹,涂刷了耐油導靜電涂料,并進行了盛水試驗。無損檢測機構對該儲罐進行了全面檢測,并出具了儲罐定期檢測報告,報告有效期至2024 年11 月30 日。該儲罐改造后于2021 年5 月18 日投料使用,介質為92#汽油,液位高度為7.250 m,油品質量約為8 000 t。2021 年5 月20 日上午,工作人員在現場巡檢時發現儲罐基礎滲出汽油,巡檢人員立即將相關情況上報。經現場勘查,滲漏罐基礎面積約為1 m2,具體可見圖1。隨后采用紅外VOC 檢測后發現,混凝土地基環梁上共有16 個尺寸為 50 mm的滲漏檢測孔,且均有油氣揮發跡象。

圖1 汽油常壓儲罐滲漏現場圖

2 汽油儲罐滲漏原因分析

2.1 儲罐底板內部宏觀檢查

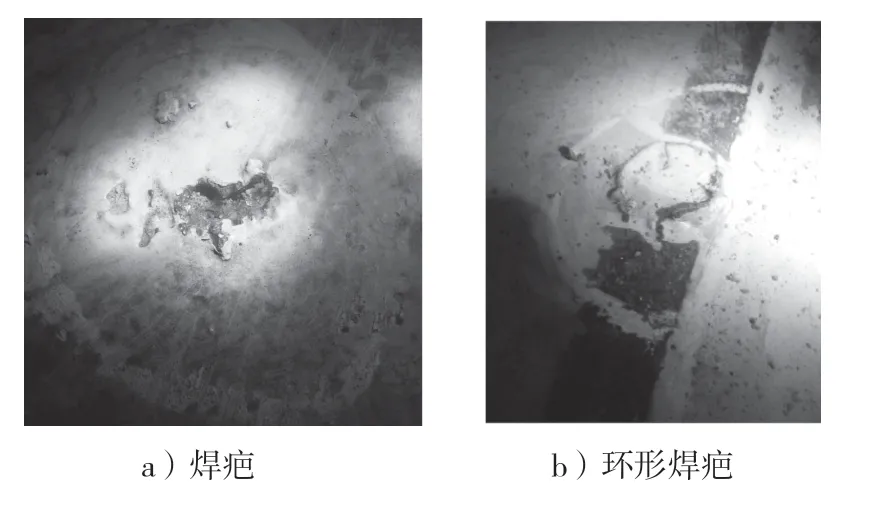

通過對其進行內部宏觀檢查后發現,罐底板上表面油漆基本完整,局部存在起泡現象,在中幅板4-1 和5-4 上發現腐蝕坑各1 處,在中幅板8-2 和9-4上各發現的機械損傷,在排污清掃孔(東北側)焊縫處發現2 處表面氣孔。罐底板上表面存在較多焊疤和遺留焊接結構。圖2 為罐底板上的典型焊疤圖,該焊疤多為制造后去除臨時支撐時遺留的,圖3 為鋁浮盤外周支撐位置對應罐底上遺留的小短節。

圖2 罐底板上典型焊疤圖

圖3 遺留小短節焊接結構

該儲罐于2020 年8 月12 日至2020 年9 月30 日期間更換為鋼制內浮頂。通過宏觀檢查后發現,內部共有105 個內浮頂支撐,對應支撐下方均有墊板,墊板與罐底采用間斷焊或點焊,具體可見圖4。

圖4 現有浮頂支撐墊板

將焊疤附近有凹陷部位的油漆去除后并觀察,發現焊疤附近的凹陷多為去除支撐件時的損傷,部分損傷較深,部分中幅板搭接焊縫也受到了損傷,見圖5。

圖5 焊疤部位的凹陷

2.2 聲發射滲漏檢測

當儲罐液位為0.68 m 時(標準中規定的檢測液位為不低于2 m),采用聲發射技術對滲漏情況進行了試檢測。

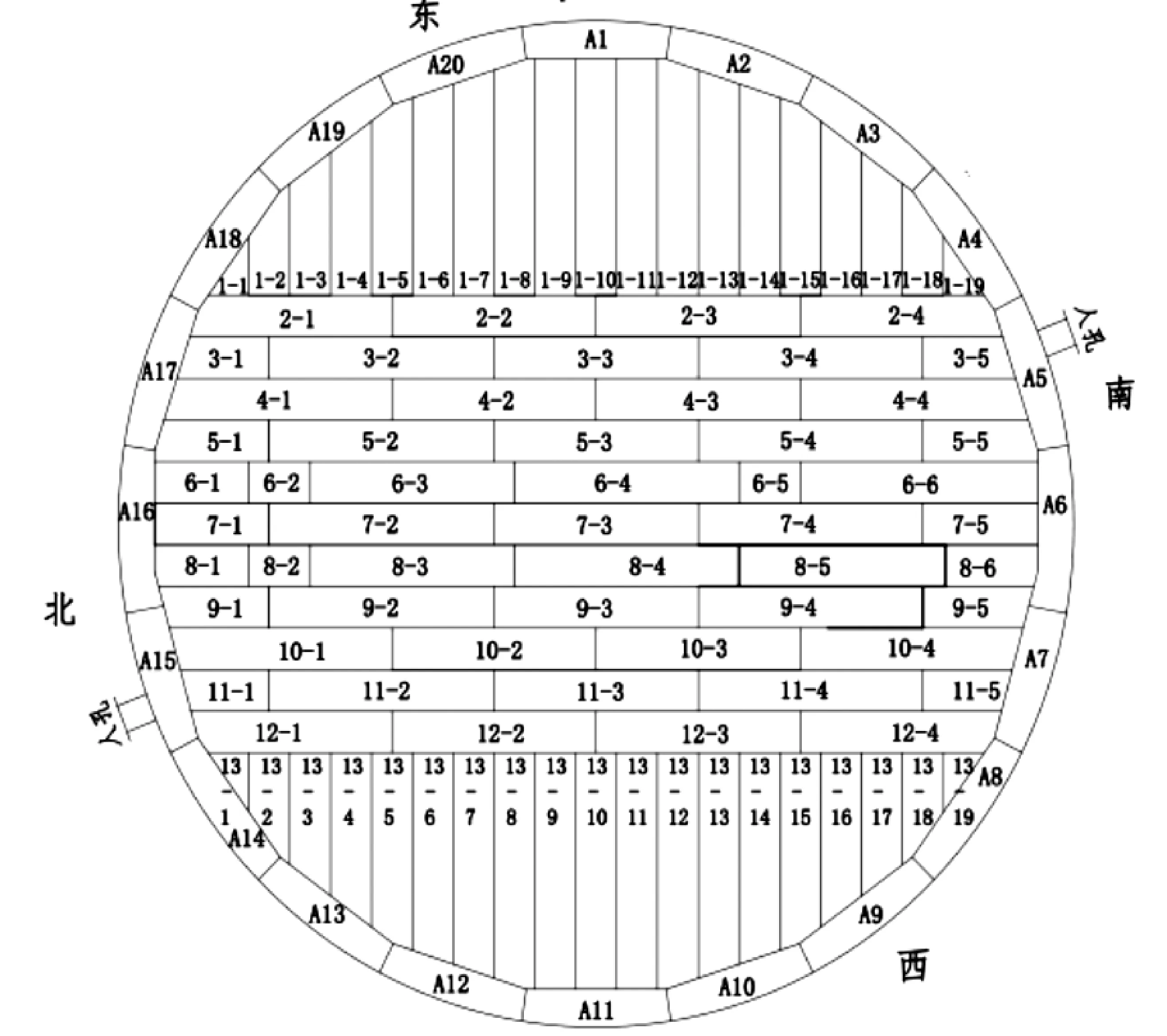

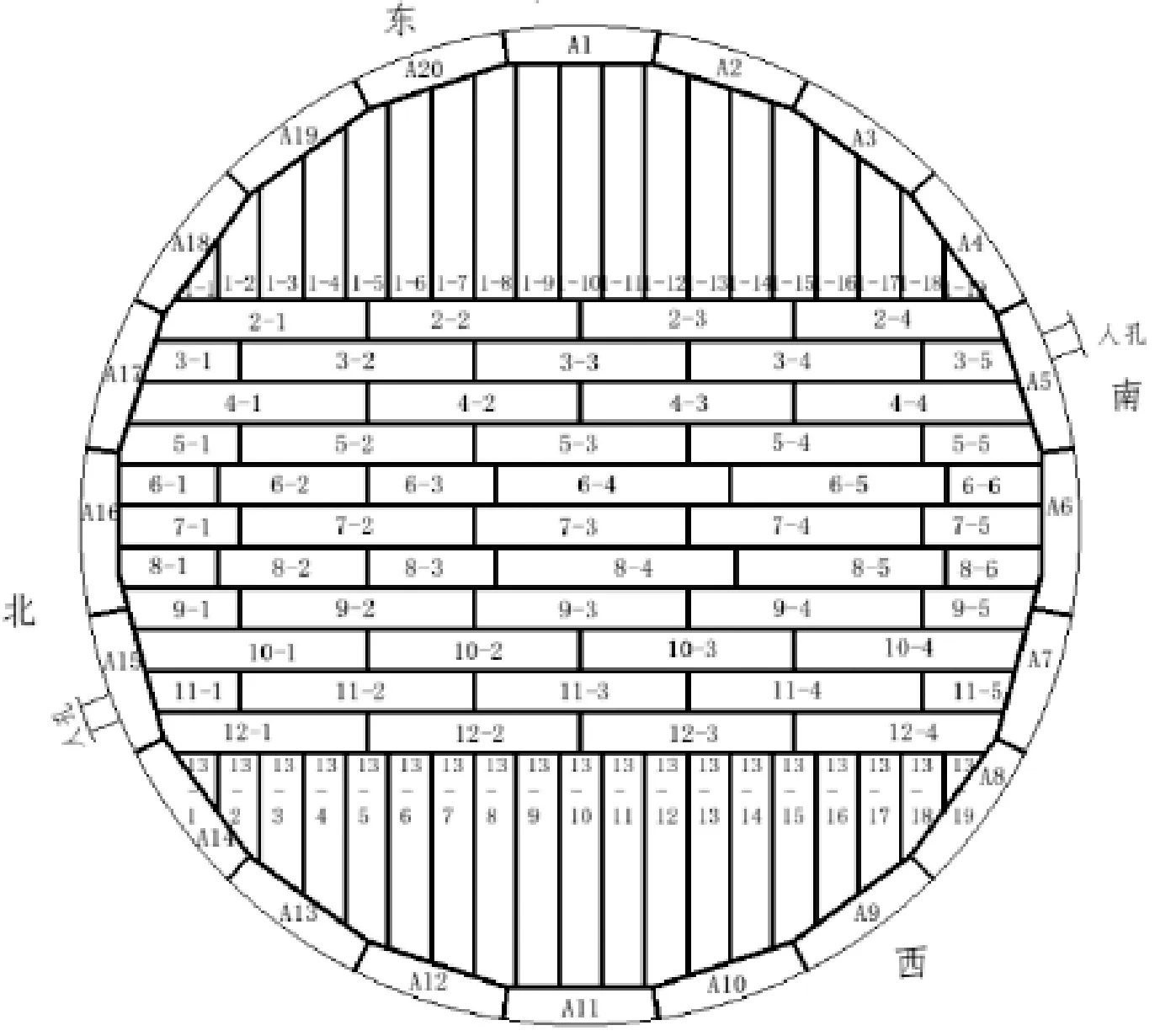

聲發射檢測結果顯示:罐底存在明顯滲漏信號,13#至14#探頭附近、13#探頭內側(靠近儲罐圓心部位)產生了較多疑似信號,初步懷疑這2 處存在缺陷的概率較大,開罐復驗時需重點關注這2 處區域;7#至8#探頭內側及11#至12#探頭內側也存在部分信號,建議開罐復驗時多加關注;4#探頭及12#探頭內側存在較多電信號及其他信號(如液位計等),對檢測信號造成了一定干擾,建議開罐復驗時也多加關注,具體檢測情況可見圖6。

圖6 聲發射檢測定位圖

因聲發射檢測時儲罐內部液位較低,且現場儀器儀表未停止作業,數據采集結果可能存在一定偏差,但檢測數據仍具有一定的參考價值。

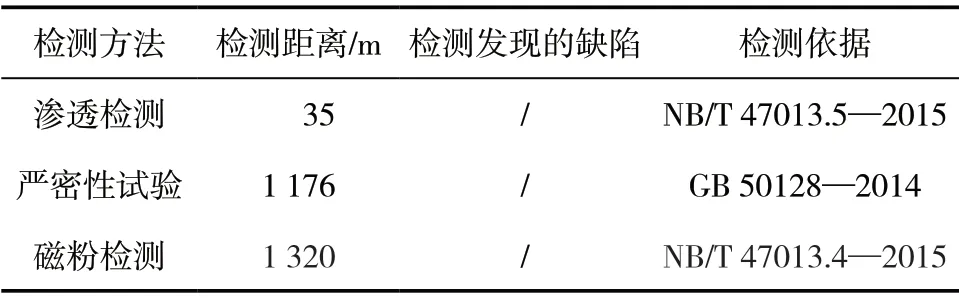

2.3 底板焊縫無損檢測與嚴密性試驗

根據儲罐滲漏情況,初步懷疑儲罐底板焊縫存在開裂滲漏或針孔滲漏等情況。依據檢測方案,在保障安全的情況下,對部分焊縫進行了滲透、磁粉檢測,對部分底板搭接焊縫進行了嚴密性試驗,試驗負壓為53 kPa,但焊縫上未發現滲漏點。檢測部位、數量及檢測結果可見表1,滲透檢測、嚴密性試驗及磁粉檢測部位分別如圖7~圖9 所示。

表1 焊縫無損檢測統計表

圖7 焊縫滲透檢測部位(加粗部位)

圖8 焊縫嚴密性試驗部位(加粗部位)

圖9 焊縫磁粉檢測部位(加粗部位)

2.4 疑似漏點檢測

根據聲發射定位顯示,在13#、14#號附近探頭定位聚集區存在1 處指向罐中心的線狀定位,根據以往經驗,滲漏在地基上的液體流動也可能形成定位信號。對線狀定位區域進行宏觀檢查后發現,近罐底中心區域(7-3 中幅板上)有一焊疤周邊有凹坑,去除油漆后發現該凹坑較深,且向罐底板斜向下分布,倒入水后發現水較快從該處滲漏,用真空箱檢漏后發現有氣泡產生,可確定該處為漏點1,具體見圖10。隨后在12-3 中幅板上發現有一焊疤周邊有凹坑,去除油漆后發現該凹坑較深,且向罐底板斜向下分布,用真空箱檢漏發現有氣泡產生,倒水后微滲,可確定該處為漏點2,具體見圖11。

圖10 漏點1詳情

圖11 漏點2詳情

2.5 滲漏原因分析

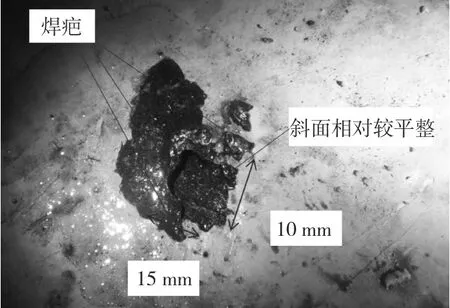

圖12 為漏點1 的形貌,其外露部位基本尺寸為15 mm×10 mm,凹坑向罐底板斜向下分布,用焊縫檢驗尺探測并測量,左下方深度為4 ~6 mm,右上方可以穿透,但不同時間段倒水測漏時,水滲漏的速度并不一致,甚至觀察不到水下滲,因此可以確定滲漏孔較小,易被鐵銹、砂石等堵塞。漏點邊緣可觀察到焊疤,斜面相對較平整,但存在部分弧度。

圖12 漏點1測量結果

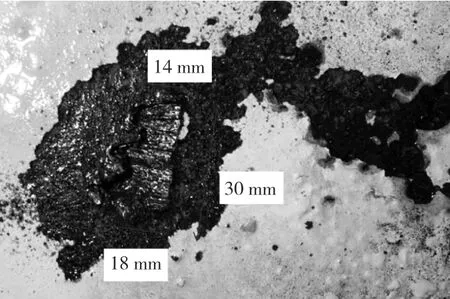

圖13 為漏點2 的形貌,長度為30 mm,寬度為14 ~18 mm,其形狀為不規則四邊形。邊緣可觀察到焊疤,用焊縫檢驗尺探測,18 mm 的寬度區域可以穿透。

圖13 漏點2測量結果

結合圖12 可確認漏點1 處的損傷主要是在制造過程中,采用電弧氣刨拆除底板支撐時誤傷底板而形成的,斜面受電弧影響相對平整且存在部分弧度,但底面凹凸不平。左下方斜向探測深度為4 ~6 mm,右上側斜向經探測后發現底板已穿透,這是由于底板受到電弧損傷后,在長期使用過程中被腐蝕。圖14中漏點形貌與圖13 相似,也可認為其是在制造過程中采用電弧氣刨拆除底板支撐時誤傷底板而形成的。

觀察漏點1 附近的底板狀況后可以發現,底板上存在較多焊疤,部分焊疤與浮頂板上的焊疤可以一一對應,為浮頂改造時支撐切除后所遺留的。但包含漏點焊疤在內的近罐中心4 個焊疤點上方浮頂板上則無對應的焊疤痕跡,4 個焊疤在底板上的具體位置可見圖14,以7-3 號板左上方為(0,0)點,其坐標分別為①(4 870,300)、②(4 740,1 350)、③(5 220,1 400)、④(5 760,560),①號為漏點。觀察漏點2上方的浮頂板上發現并無對應焊疤。同時漏點附近存在較嚴重腐蝕,要造成該類腐蝕狀況需要較長時間。由此可判斷包含漏點1在內的①~④焊疤為初始制造遺留,漏點2焊疤為初始制造遺留。

圖14 儲罐中心4個焊疤點位置

3 滲透預防措施與建議

通過技術分析,可確定該儲罐滲漏的主要原因為初始制造時去除支撐的操作不當,損傷了儲罐底板,經過一段時間后造成了局部腐蝕穿孔。經宏觀檢查后發現,該儲罐存在較多焊疤,且焊疤周圍多處存在底板損傷,除了需對滲漏部位進行貼板修復外,還應采取措施消除隱患,具體建議如下:

(1)宏觀檢查應確認儲罐底板上的焊疤、凹坑等,應先將其打磨消除,同時對打磨部位進行測量、檢測,避免底板存在裂紋、砂孔、過度減薄等缺陷,打磨超過一定深度的部位應進行補焊或貼板修復,修復完成后應進行表面無損檢測和嚴密性試驗;

(2)浮頂支撐墊板部位采用間斷焊,如條件允許,采用連續焊更有利于降低儲罐底板的滲漏風險;

(3)罐底油漆大部分已破損,建議檢測完成后對罐底油漆進行全面恢復;

(4)投入使用前建議進行盛水試驗,測試其是否存在滲漏現象;

(5)如有必要,可以擴大儲罐底板的檢測比例。

4 結論

對某臺出現滲漏的汽油常壓儲罐采用了多種技術手段進行漏點檢測,最終發現了2 處漏點,總結了造成滲漏的主要原因,并提供了相關建議,防止此類事故再次發生,對保障化工企業常壓儲罐的安全運行具有較大的意義。