高含硫天然氣田氦氮檢漏技術設計研究與應用探索

羅 然* 潘向東 黃 斌 陳 航 任景偉

(1.中國石油天然氣股份有限公司 西南油氣田分公司 2.四川寶石花鑫盛油氣運營服務有限公司)

0 引言

隨著天然氣資源被大量開采,各大油氣田、天然氣田的開采力度也不斷加大,開采后,需對天然氣進行進一步除水、凈化處理,從而獲得品質較優的天然氣。在天然氣開采、集輸和凈化的過程中,安全有效地提高天然氣開發效率并保證作業過程的安全性,是當前行業內重點關注的問題[1]。以某高含硫天然氣田生產作業區為例,該項目為國內大型石油企業與國際知名石油企業合作開發的高含硫天然氣項目,在實際作業過程中,該氣田的壓力與H2S 含量均相對較高,上下游安全風險控制難度大,需通過專業的檢修技術來執行氮氣置換吹掃與氦氣檢漏任務,從而提高高含硫天然氣田的作業安全性[2]。為此,結合高含硫天然氣項目開采、集輸、凈化作業的實際特點,重點對井場、集氣站及凈化廠等區域的設備、管道系統氮氣置換吹掃和氦氣檢漏的實施過程進行設計,從而保證法蘭螺栓接頭的可靠性;同時對施工過程中的關鍵風險因素進行分析并制定了對應的急救援措施,這對保證作業區域的安全性具有重要意義。

1 氮氣置換吹掃與氦氣檢漏措施設計

1.1 氮氣置換吹掃管線操作方式設計

(1)天然氣主要置換流程采用連續流動法,可結合升壓降壓法開展置換。

(2)除主流程以外,設備及管線(脫硫單元胺液系統)采用升壓降壓稀釋法,每次升壓至0.4 MPa(壓力監測設備為裝置內現場壓力表和制氮系統壓力表),之后泄壓至常壓狀態;反復進行,每升壓降壓三次后進行一次分析,由此分析數據判斷置換和合格性及是否進行下一步工作[3]。

(3)管線吹掃時,采用液氮氣化方式,根據需求情況確定氮氣的供給方式,氮氣供給流程如圖1 所示。

圖1 氮氣供給流程示意圖

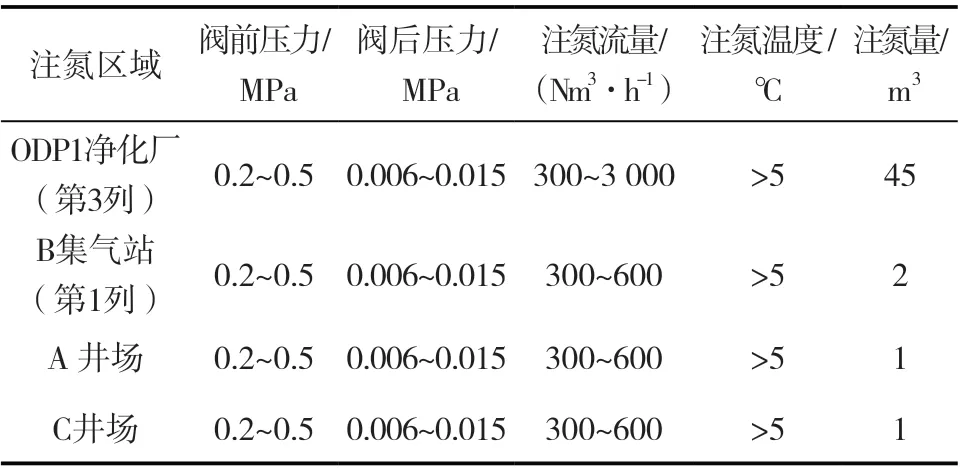

(4)氮氣置換吹掃階段參數需嚴格按照設計的階段參數進行控制,主要參數如表1 所示。在置換過程中,控制氮氣流量來確保放空火炬不熄滅。

表1 置換吹掃階段關鍵參數指標

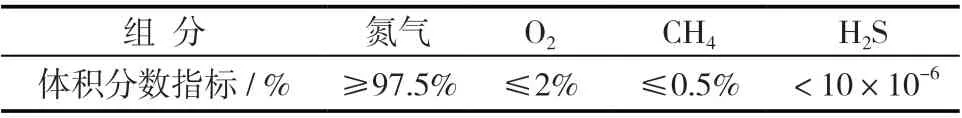

(5)氮氣置換吹掃合格時,管內氣體具體技術指標要求如表2 所示。氮氣置換吹掃氣體通過放空管線進行放空,檢驗員依據甲方規定的取樣點采用便攜式H2S 檢測儀進行H2S 含量檢測,待H2S 含量檢測合格后進行取樣分析,以確定檢測管道中氧、氮、甲烷等氣體的含量。

表2 氮氣置換合格技術要求

1.2 吹掃及氦氣檢漏儀器選型設計

1.2.1 硫化氫檢測儀選型設計

硫化氫檢測儀主要用于檢測作業區域中泄漏的硫化氫氣體,當檢測到的硫化氫氣體的質量濃度超過1.517 mg/m3時,則會發出相應的報警提示。因此,選用了市場上成熟的 CNG-03B1 硫化氫檢測儀,該檢測儀主要由氣路系統、傳感器、信號處理電路、單片機、電源系統、顯示電路和按鍵等組成。傳感器將被測樣氣中的特定氣體含量轉換為電信號,經信號處理電路放大整形后,送到單片機進行模擬量向數字量的轉換。同時調取內部的校準數據進行運算處理,測得的結果由顯示電路顯示,該設備可保證8~10 h 的有效使用時間,能滿足硫化氫氣體的檢測需求。

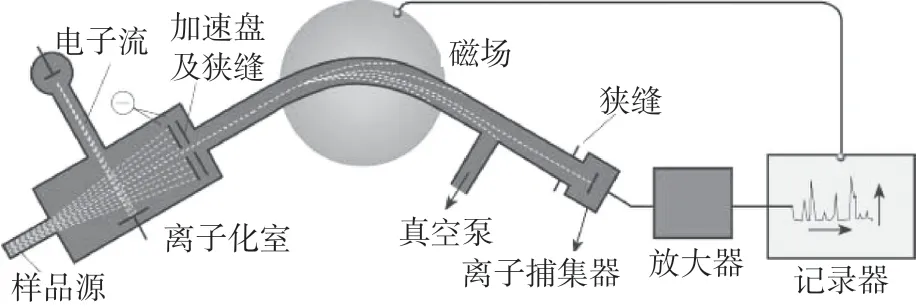

1.2.2 氦質譜檢漏儀選型設計

氦質譜檢漏儀主要對作業區域中泄漏的氦氣進行實時檢測,并發出相應的超標報警提示。本次實驗選用了LX218 型氦質譜檢漏儀。該儀器工作原理為:采集被檢件中的氣體樣品并將其電離,根據不同種類的氣體離子質荷比不同的特點,利用磁偏轉分離原理將其區分開。儀器只對示漏氣體氦氣有響應信號,而對其他氣體沒有響應,屬于唯一性檢漏儀器。一旦出現信號響應,說明有氦氣通過漏孔進入被檢件,從而指示漏孔的位置和大小,儀器的檢測原理如圖2 所示。

圖2 氦質譜檢漏儀工作原理圖

2 不同區域中氮氣置換吹掃實施過程設計

2.1 天然氣凈化廠置換吹掃實施設計

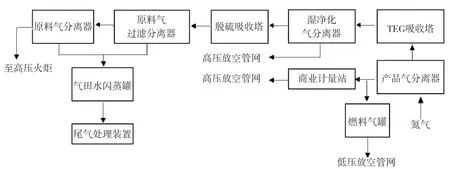

天然氣凈化廠置換吹掃包括高壓段氮氣置換吹掃和中低壓段氮氣置換吹掃兩個階段。在高壓段氮氣置換吹掃過程中,選用高壓段內每個容器的排污口作為取樣分析點,以原料氣進口管線甩頭聯鎖閥閥門(PG-070641-3)作為最終取樣點位,品分離器手動閥接臨時氮氣管線(DN50 mm)作為氮氣接入點[4],其脫硫脫水單元的氮氣置換吹掃流程如圖3 所示。

圖3 脫硫脫水單元氮氣置換吹掃流程圖

中低壓段氮氣置換吹掃過程包括了脫硫單元富液、脫硫單元貧液及脫硫單元酸氣三部分。其中,在脫硫單元富液流程中選取了4 個區域作為取樣點,分別為:(1)富砜胺液能量回收透平進口過濾器后閥前甩頭;(2)富砜胺液來自脫硫吸收塔至富砜胺液能量回收透平管線上閥后甩頭;(3)閃蒸氣吸收塔至高壓放空總管的分析柜;(4)脫硫閃蒸氣分析柜;而脫硫再生塔設備本體上吹掃接口閥 (DN 50 mm)作為氮氣接入點。

2.2 集氣站置換吹掃實施設計

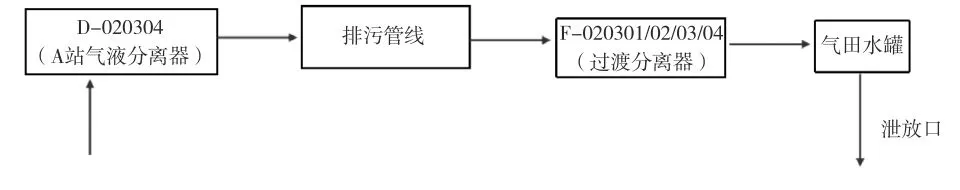

集氣站的氮氣置換吹掃過程主要是對氣站中的D-020304 型氣液分離器和TEG 脫水裝置進行置換吹掃作業。其中,D-020304 型氣液分離器的置換吹掃過程為:氮氣從分離器中進入,經過排污管線后,傳輸至F-0203 系列的過濾分離器進行過濾,經過氣田水罐后,通過泄放口排出[5],其流程如圖4 所示。另外,選取了氣液分離器D-020305 頂部壓力表口和氣液分離器D-020304 頂部壓力表口作為取樣點, A 井場進入B 集氣站的原料氣管線接口(DN 50 mm)作為氮氣接入點。

圖4 集氣站置換吹掃實施流程圖

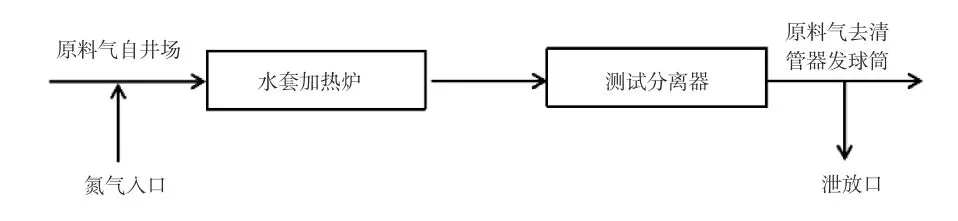

2.3 井場置換吹掃實施設計

對作業區域中的井場進行了置換吹掃作業,該區域的氮氣通過原料氣從井場進入,經過水套加熱爐進行混合反應后,傳輸至測試分離器再排出,其流程如圖5 所示。其中,取樣點主要包括:水套加熱爐上壓力表接口、去水套加熱爐上壓力表接口、測試分離器來氣壓力表接口、測試分離器上壓力表接口、出分離器壓力表接口;氮氣接入點則選取去水套加熱爐管線前甩頭。

圖5 井場氮氣吹掃流程圖

3 作業區中氦氣檢漏實施過程設計

3.1 氦示蹤氣體濃度檢漏要求

(1)氦氣的最大允許泄漏率為4.5×10-6Pa·m3·s-1。檢出泄漏率不超過最大允許泄漏率則為合格;若超過最大允許泄漏率,則判定該點位泄漏,并在泄漏的位置懸掛標牌。

(2)氦質譜檢漏儀應該嚴格按照其操作規程進行操作。

(3)氦質譜檢漏儀需吊裝到操作平臺對高位的點位進行檢測。

(4)先用毛巾和毛刷處理干凈檢測表面,掃查時吸槍與檢測表面的距離應保持在3 mm 以內,掃查速率應不超過2.5 cm/s ;掃查應從檢測表面的下部開始。在檢查每一個位置時,吸槍應在測量位置上停留至少15 s。

(5)確認關鍵檢測點位表面的塑料薄膜包覆符合要求。

3.2 不同區域氦氣檢漏實施

3.2.1 天然氣凈化廠氦氣泄漏檢測

對凈化廠氦氣泄漏情況進行檢測時,需要注意如下幾點:

(1)系統注氮點為酸氣分離器、系統氮氣入點、主燃燒器系統氮氣入點、低壓氮氣總管等注氮口。

(2)備用臨時注氮點為酸氣分離器甩頭,當系統注氮點注氮量不足時,可改用臨時注氮點。

(3)將整個系統升壓至0.07~0.08 MPa 后,對低壓系統進行氣泡檢漏。

(4)檢漏合格后,連通再生塔酸氣流程,經回流罐手動放空手閥泄壓放空系統,系統保微正壓。

3.2.2 集氣站氦氣泄漏檢測

集氣站開工前的試壓與檢漏作業,分為氣液分離器(D-020303/D-020304/D-020305)、原料氣過濾分離器與脫水裝置高壓段,需注意如下幾點:

(1)在注氮氣升壓口注入氮氣后進行緩慢升壓,壓力達到2.2 MPa 時,緩慢持續注入氦氣,開展第一次氣泡檢漏。

(2)試壓壓力達到4.4 MPa 時,對系統內的氦氣進行第一次取樣檢測,確保系統內的氦含量大于1%,再開展第二次氣泡檢漏。

(3)試壓壓力達到6.6 MPa 時,開展第三次氣泡檢漏,并用薄膜纏繞人孔、法蘭、閥門等管件。

(4)試壓壓力達到8.8 MPa 時,開展氦氣檢漏。

(5)系統升壓過程中發現任何泄漏情況,必須立即停止升壓,對泄漏點進行處理。待處理完漏點后,繼續升壓。若系統在有壓狀態下不能完成漏點處理,則需通過經批準的排放口完全泄放至大氣壓后,再進行處理。

3.2.3 井場氦氣泄漏檢測

井場開工前的試壓檢漏作業,對井場的測試分離器按照壓力等級(9.6 MPa)開展試壓檢漏作業;

(1)在注氦氣/氮氣升壓口注入氮氣緩慢升壓,壓力達到2.4 MPa 時,緩慢持續注入氦氣,開展第一次氣泡檢漏。

(2)試壓壓力達到4.8 MPa 時,對系統內的氦氣進行第一次取樣檢測,確保系統內的氦含量大于1 %,開展第二次氣泡檢漏。

(3)試壓壓力達到7.2 MPa,開展第三次氣泡檢漏,同時對人孔、法蘭、閥門等管件纏繞薄膜。

(4)試壓壓力達到9.6 MPa 時,開展氦氣檢漏,并填寫記錄和標注漏點。

(5)系統升壓過程中發現任何泄漏情況,必須立即停止升壓,對漏點進行處理。待處理完泄漏點后,繼續升壓。

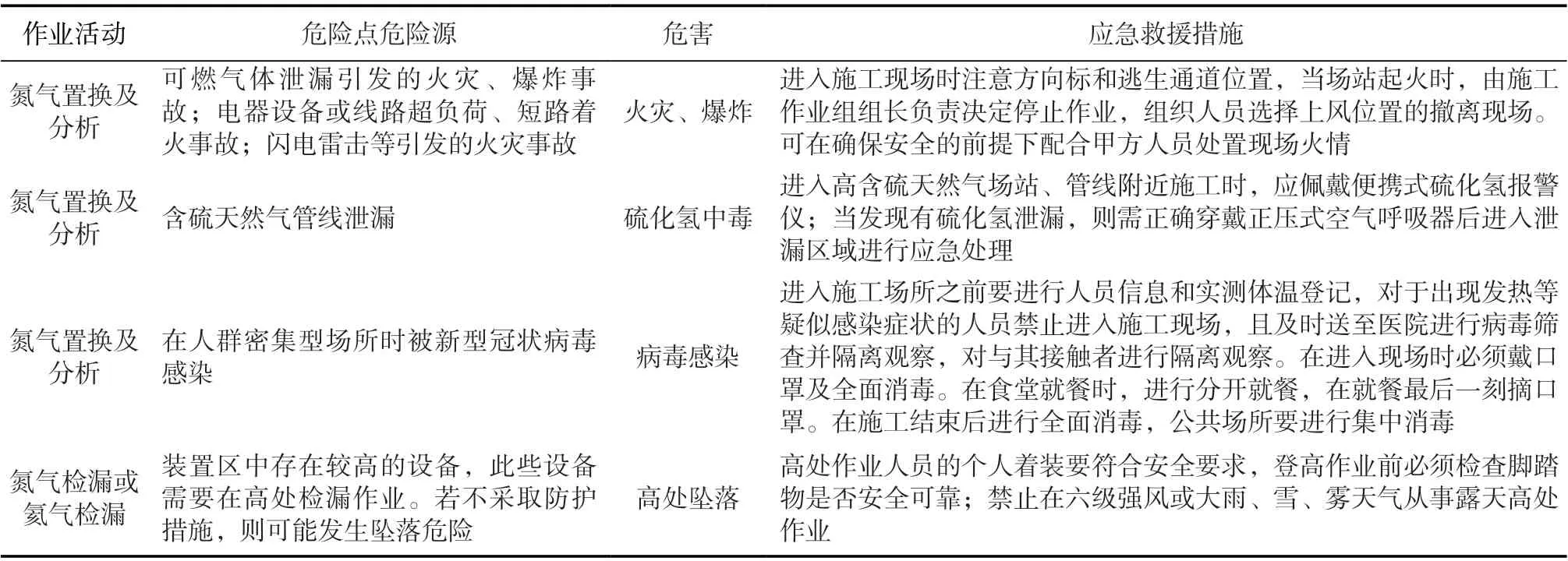

4 主要風險因素識別及應急措施設計

結合現場施工作業特點,確定了施工過程中存在的主要風險因素,制定了相應的應急救援措施,具體如表3 所示。

表3 主要風險因素分析及控制措施表

5 結論

確保高含硫天然氣田的安全及高效開發是當前企業應重點考慮方向。作業區域一旦出現嚴重的硫化氫、二氧化硫、一氧化碳等氣體泄漏情況,將會給油田的高效開采性及安全性產生嚴重的影響。為了保證高含硫天然氣田設備和管道系統完整性,開展了系統性的氦氮檢漏技術研究,提高了整個檢漏過程的可拆卸性和可靠性,為高效開發高含硫天然氣田提供了技術保障。