浸水環境下鋼渣骨料體積脹裂與強度劣化試驗研究

余 浩,孟秀元,林 順,常文偉,磨煉同,肖 月

(1.武漢理工大學硅酸鹽建筑材料國家重點實驗室,武漢 430070;2.山西路橋集團陽蟒高速公路有限責任公司,晉城 048100)

鋼渣是鋼鐵廠冶金過程中產生的工業固體廢棄物,每生產1 t鋼鐵就會產生約0.15 t鋼渣。公路工程建設用集料的消耗巨大,利用鋼渣集料代替傳統碎石骨料可實現鋼渣固體廢棄物的資源化再利用,具有明顯的經濟和社會效益[1-3],然而鋼渣的體積安定性問題是制約其大規模應用的關鍵原因。造成鋼渣體積安定性不良的主要原因是鋼渣中f-CaO與f-MgO在陳化過程中水化生成Ca(OH)2與Mg(OH)2,使體積膨脹分別增加98%與148%,產生較大的局部膨脹應力,導致鋼渣顆粒的強度劣化,甚至膨脹開裂[4-6]。

鋼渣體積膨脹的原因復雜,與f-CaO、f-MgO的含量與分布,生成的Ca(OH)2結構以及RO相的固溶形態等有關。目前國內外學者針對鋼渣體積安定性不良的問題做了大量研究。徐帥等[7]采用鋼渣集料、鋼渣微粉與橡膠瀝青制備鋼渣透水瀝青混合料并對其進行膨脹性測試,發現鋼渣集料經過長期堆存后f-CaO得到消解,膨脹率較低,混合料體積穩定性得到改善。侯新凱等[8]采用鋼渣微粉與水泥熟料制成鋼渣水泥在常溫長期養護并檢測體積膨脹率,發現膨脹緩慢,前期60 d是快速膨脹階段,2~15個月是慢速膨脹階段,15個月后達到穩定發展階段。呂楊[9]將f-CaO摻入到基準水泥中,發現水泥凈漿試樣壓蒸膨脹率的增加速度隨f-CaO摻量的增加而呈指數級加快。Gergeo Wang等[10]依據f-CaO水化過程中的理化反應與體積膨脹模型,建立f-CaO含量與鋼渣骨料極限膨脹率之間的對應關系,并通過74 ℃熱水浸泡試驗驗證其膨脹率7 d可達到穩定。金年生[11]開展鋼渣10 d水浴浸泡試驗,發現鋼渣在第5 d后膨脹減緩并趨于穩定。

上述文獻中關于鋼渣水泥、鋼渣骨料及鋼渣瀝青混凝土的研究表明,降低鋼渣骨料中f-CaO含量可很好地改善體積安定性,因此需要加強源頭控制f-CaO含量和破碎自然陳化處置。為了研究浸水陳化對不同鋼渣骨料中游離氧化鈣消解以及體積膨脹開裂的影響,開展了不同條件的浸水脹裂試驗并通過鋼渣骨料的浸水體積脹裂特性和強度劣化研究了解鋼渣骨料水穩定性以便優化陳化工藝和提高體積安定性。

1 試 驗

1.1 原材料

試驗采用粒徑為4.75~9.5 mm和9.5~13.2 mm的河南信陽鋼渣A、河南舞陽鋼渣B、山西太原鋼渣C和陜西鋼渣D四個不同產地熱燜鋼渣骨料,其游離氧化鈣含量分別為2.96%,0.45%,0.89%和1.02%。因鋼渣骨料具有多孔性,為了對比鋼渣骨料多孔性對體積安定性的影響,將每種鋼渣骨料按顆粒孔隙特征人工分選為多孔型鋼渣A1、B1、C1、D1與密實型鋼渣A2、B2、C2、D2。

1.2 試驗方法

選用粒徑為4.75~9.5 mm的代表性鋼渣骨料300顆,每一顆單獨放入冰格模具的一個方格內。冰格模具浸泡在指定水溫的恒溫水箱內,記錄浸泡過程中累計發生脹裂的鋼渣顆粒數量并除以浸水顆粒總數得到鋼渣骨料脹裂率,及時取出試驗過程中發生脹裂的鋼渣顆粒用于后面XRD檢測分析。XRD物相檢測選取浸水前鋼渣顆粒樣品、浸水脹裂試驗過程中不同時間段出現脹裂的鋼渣顆粒樣品以及試驗后未發生脹裂的顆粒樣品。

浸水脹裂試驗的浸水時間設計如下:1)25 ℃浸水脹裂試驗時間為60 d,模擬常溫飽水條件下長期陳化過程;2)60 ℃浸水脹裂試驗時間為14 d,模擬鋼渣骨料用于道路工程時夏季高溫飽水條件下陳化反應過程;3)90 ℃浸水脹裂試驗時間為14 d,模擬鋼渣骨料高溫加速陳化反應過程以檢驗其極限抗脹裂能力。4)考慮到高溫浸水可促進f-CaO消解,加速鋼渣骨料體積膨脹和開裂,在完成60 d的25 ℃浸水脹裂試驗后再進行14 d的90 ℃浸水脹裂試驗。5)同理在完成14 d的60 ℃浸水脹裂試驗后再進行14 d的90 ℃浸水脹裂試驗。

選用粒徑為9.5~13.2 mm的原樣鋼渣樣品與浸水處理14 d的鋼渣骨料樣品按照《公路工程集料試驗規程》(JTG E42—2005)[12]的要求進行鋼渣骨料浸水前后壓碎值試驗。

2 脹裂試驗結果與分析

2.1 浸水溫度對鋼渣骨料脹裂的影響

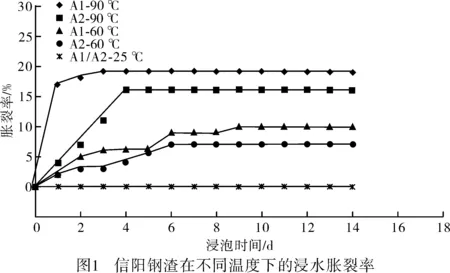

圖1為河南信陽鋼渣在不同溫度下的浸水脹裂試驗結果。從圖1可以看出,信陽鋼渣經過25 ℃浸水14 d試驗后未出現脹裂,表明常溫浸水環境下鋼渣顆粒難以發生膨脹開裂,而在溫水與高溫環境下體積安定性明顯不良,浸泡1 d時有明顯脹裂現象,4 d后基本達到穩定。多孔型鋼渣A1因其多孔性加速水分滲透,促進水分與f-CaO發生消解反應,因此在同等溫度條件下多孔型鋼渣A1比密實型鋼渣A2更早發生脹裂且較早達到穩定,表明f-CaO與水接觸難易程度在一定程度上影響了鋼渣骨料的浸水脹裂行為。信陽鋼渣體積安定性對不同溫度條件表現敏感,90 ℃浸水試驗無論是鋼渣顆粒脹裂數量增長的速率還是最終的脹裂率都明顯高于25 ℃和60 ℃浸水脹裂率。

圖2與圖3給出了河南舞陽鋼渣、太原鋼渣與陜西鋼渣在不同溫度下的浸水脹裂試驗結果。可以看出,舞陽鋼渣經過25 ℃和60 ℃浸水14 d試驗后均未出現脹裂情況,表明在正常使用的溫度環境下,舞陽鋼渣顆粒難以發生膨脹開裂。當浸水溫度升高到90 ℃后多孔型鋼渣與密實型鋼渣在第1 d便出現顆粒脹裂,且前者比后者脹裂率更高。總體而言,舞陽鋼渣在常溫和溫水環境下體積安定性良好,這與其中f-CaO含量低有關。山西太原鋼渣C和陜西鋼渣D經過25 ℃和60 ℃的14 d浸水試驗后均沒有出現脹裂情況,特別是太原鋼渣,即使浸水溫度升高到90 ℃,在浸泡14 d后的脹裂率仍為0,表現出很好的浸水穩定性。陜西鋼渣脹裂率在2~3 d即可達到穩定,表明其發生浸水脹裂概率小。

2.2 鋼渣骨料25 ℃+90 ℃浸水脹裂試驗結果

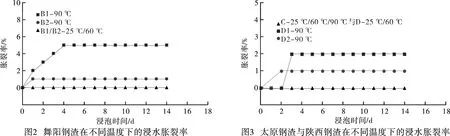

前面浸水脹裂試驗結果表明不同鋼渣骨料脹裂行為對浸水溫度和時間敏感性差異大。25 ℃常溫浸水14 d未觀察到鋼渣骨料發生脹裂,為檢驗其是否與試驗周期過短有關,故將四種鋼渣經25 ℃常溫浸水試驗60 d并觀察骨料脹裂發展過程。實際試驗結果發現所有鋼渣即使25 ℃浸水60 d也未出現脹裂,再將上述常溫浸水60 d后的鋼渣進行14 d的90 ℃浸水試驗。試驗結果發現,與前面直接進行90 ℃浸水試驗一樣,信陽鋼渣在常溫浸水60 d后再進行90 ℃浸水試驗的第1 d便出現顆粒集中脹裂,至第4 d不再出現脹裂鋼渣顆粒,多孔型鋼渣A1的脹裂率比密實型鋼渣A2脹裂率更高,如圖4所示。而舞陽鋼渣、太原鋼渣與陜西鋼渣在后續90 ℃浸水試驗中的脹裂率均不超過4%,且在4 d內達到穩定,表明舞陽鋼渣、太原鋼渣與陜西鋼渣三種鋼渣骨料的f-CaO的含量低,但不同試驗樣品的體積安定性差異較大,最終浸水脹裂率與試驗選材有關。

2.3 鋼渣骨料60 ℃+90 ℃浸水脹裂試驗結果

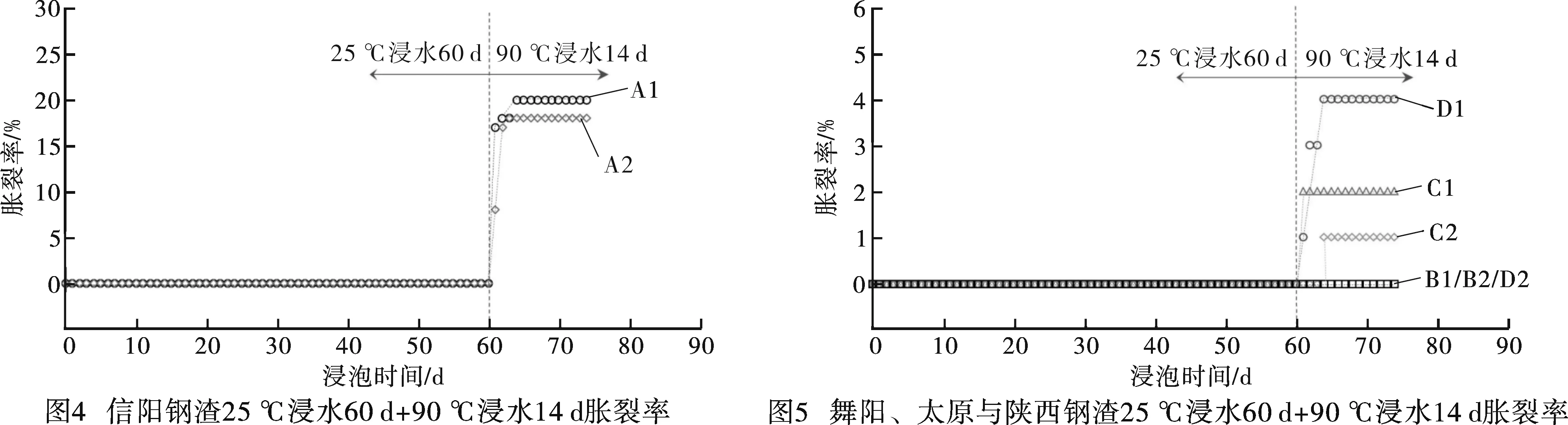

為檢驗60 ℃浸水試驗對f-CaO消解程度以及水溫從60 ℃升高到90 ℃后鋼渣骨料的浸水穩定性,先將四種鋼渣分別進行14 d的60 ℃浸水試驗后再取出放入90 ℃恒溫水浴中開展額外14 d浸水脹裂試驗,試驗結果如圖6所示。由圖6可以看出,信陽鋼渣在60 ℃浸水14 d后再開展90 ℃浸水14 d試驗與直接90 ℃浸水14 d試驗相同,在試驗的第一天便出現脹裂顆粒,多孔型鋼渣A1最終脹裂率更高,其對溫度變化的敏感性更高。但與直接90 ℃浸水試驗結果不同的是,信陽鋼渣第1 d并未出現集中脹裂行為,脹裂率一直以平緩的速度增長至第3~4 d后達到穩定。且后續90 ℃浸水脹裂率不超過5%,遠低于直接90 ℃浸水試驗的脹裂率。舞陽鋼渣在整個28 d試驗周期內未出現脹裂行為,即使溫度升高至90 ℃也表現出很好的穩定性。太原鋼渣中,多孔型鋼渣C1在90 ℃浸泡第1 d便出現脹裂鋼渣,且此后脹裂率一直穩定在2%,密實型鋼渣C2則未出現脹裂顆粒。陜西鋼渣中,多孔型鋼渣D1在90 ℃浸泡第1 d出現脹裂顆粒,密實型鋼渣D2在浸泡的第2 d才出現脹裂顆粒,二者的最終脹裂率分別穩定在3%與1%。上述試驗結果表明浸水溫度從60 ℃增加至90 ℃不能使鋼渣顆粒出現集中脹裂,鋼渣骨料對較高范圍內的浸水溫度變化表現低敏感性。60 ℃浸水條件相對溫和,f-CaO消解速度不及90 ℃浸水條件,屬于慢速消解型,但隨著浸泡時間延長,鋼渣骨料中f-CaO也能得到大量消解,再經90 ℃浸泡后能進一步消解f-CaO從而使最終脹裂率下降。

3 鋼渣礦物組成XRD分析

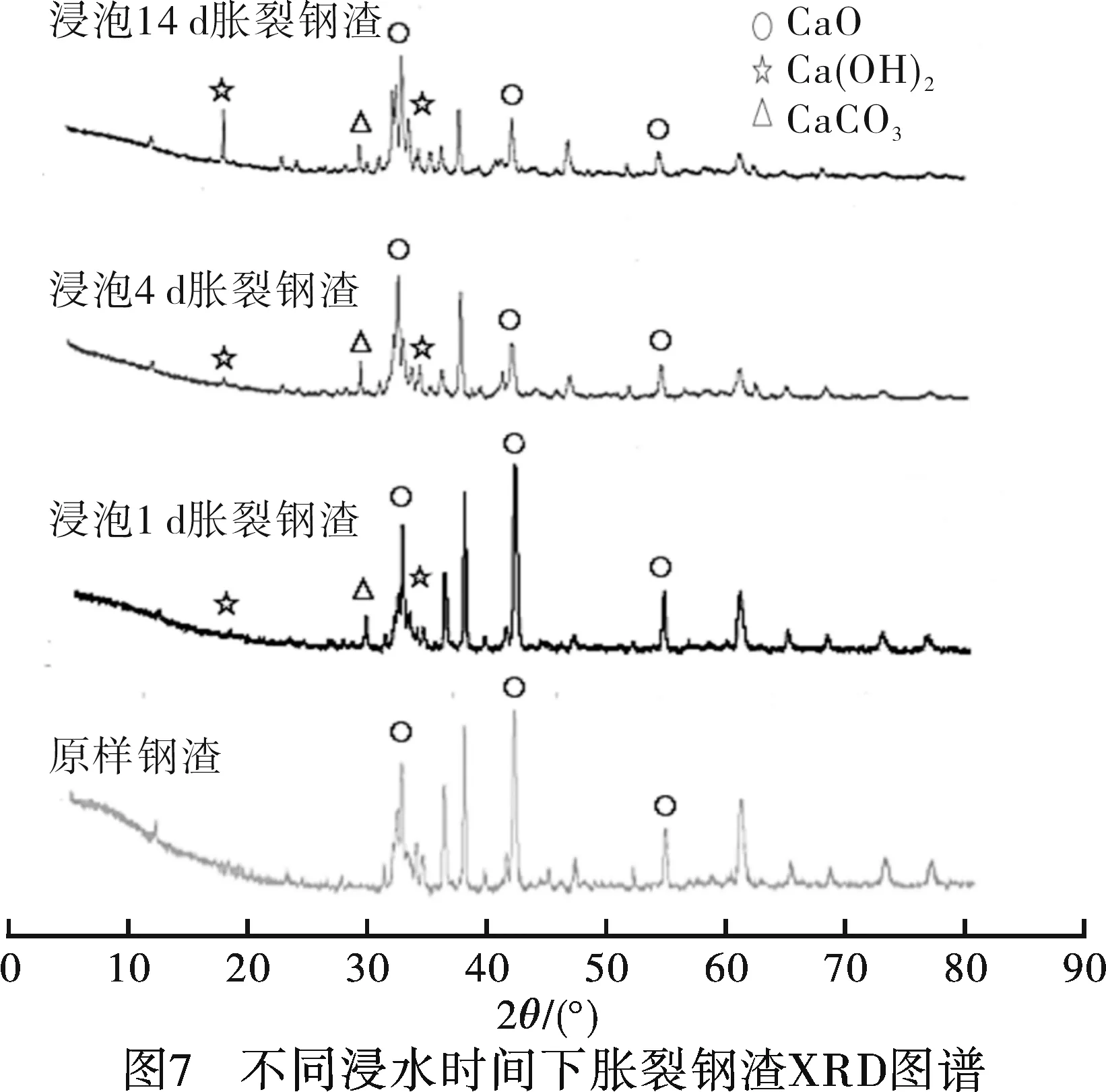

為進一步分析鋼渣在浸泡過程中f-CaO的消解反應程度,采用在不同浸泡條件下骨料脹裂率最大的信陽鋼渣A進行XRD檢測,開展不同浸泡時間下脹裂的信陽鋼渣樣品中礦物組成f-CaO、Ca(OH)2與CaCO3的含量變化分析。圖7所示的XRD圖譜給出了A鋼渣中CaO、Ca(OH)2與CaCO3三種礦物相對應的特征衍射峰及其強度。在所有脹裂鋼渣樣品的XRD圖譜中,f-CaO相的3個衍射峰同時出現,表明所有鋼渣樣品中均含有f-CaO。由于原樣鋼渣未進行浸泡試驗,XRD圖譜中未現明顯的Ca(OH)2相與CaCO3相的衍射峰。在第1 d脹裂鋼渣樣品、第4 d脹裂鋼渣樣品與第14 d脹裂鋼渣樣品的XRD圖譜中均出現Ca(OH)2相與CaCO3相衍射峰。隨著浸泡時間的延長,f-CaO相的衍射峰強度持續衰減,表明鋼渣經浸泡后f-CaO相逐漸消解。另外,在鋼渣浸泡后,隨著高活性f-CaO相的快速水解,生成的Ca(OH)2的衍射峰在第1 d就出現,并在第4 d達到峰值。由于在浸泡過程中Ca(OH)2相進一步發生碳化反應生成CaCO3,CaCO3相的衍射峰強度一直處于上升趨勢,表明隨著f-CaO消解和碳化反應的進行不斷有CaCO3生成。

4 壓碎值試驗結果分析

對于強度劣化的鋼渣可通過壓碎值試驗進一步表征,因此分別開展了四種鋼渣25 ℃、60 ℃與90 ℃浸水處理14 d后的壓碎值試驗,利用壓碎值增量檢驗鋼渣強度劣化程度,試驗結果見表1。不同鋼渣經不同溫度浸水處理后的壓碎值呈增大的趨勢,且浸水溫度越高,壓碎值增量越明顯。整體而言,25 ℃浸水處理對鋼渣的壓碎值影響有限,壓碎值增量很小;60 ℃浸水處理對鋼渣的壓碎值影響也不明顯;90 ℃浸水對鋼渣的壓碎值影響較大,特別是信陽鋼渣經90 ℃浸水處理后壓碎值增加2.8%,增量最大。總體而言,浸水處理對鋼渣的壓碎值影響不大,即使在苛刻的90 ℃浸泡條件下,其壓碎值增量小于3%。

表1 浸水條件對鋼渣壓碎值的影響

5 結 論

a.不同產地鋼渣骨料的浸水脹裂行為差異較大,游離氧化鈣含量高的鋼渣更易發生脹裂,此外多孔型鋼渣比密實型鋼渣更易發生脹裂。鋼渣骨料的浸水脹裂行為對溫度和時間依賴性大。常溫浸泡60 d鋼渣骨料發生脹裂機率極小,60 ℃浸泡14 d鋼渣會出現明顯脹裂,而90 ℃浸泡14 d鋼渣脹裂最為顯著。

b.浸水脹裂的鋼渣骨料XRD圖譜中均出現顯著Ca(OH)2相與CaCO3相衍射峰,且隨著浸泡時間的延長,f-CaO相的衍射峰強度持續衰減,而Ca(OH)2和CaCO3的衍射峰逐漸增強,表明在浸泡過程中f-CaO發生消解導致骨料脹裂,且90 ℃浸泡相比60 ℃浸泡更能促進鋼渣中游離氧化鈣的消解和骨料脹裂。

c.25 ℃和60 ℃浸泡對壓碎值影響小,而高溫90 ℃浸水處理對鋼渣的抗壓碎能力較為苛刻,因此可檢測其高溫浸水處理后的壓碎值增量來評價其體積穩定性。

d.提高鋼渣骨料穩定性應從源頭處理工藝著手,延長熱悶時間應是最為有效的方法,破碎和自然堆放陳化進程緩慢。對于穩定性差的鋼渣,應在延長陳放時間的同時加強開展90 ℃浸水脹裂試驗檢測以降低使用風險。