玻璃生產線輸送輥軸頭自動焊接機設計

張德三,俞澤田,吳 渠,張宏盛,蔣和峻

(蚌埠凱盛工程技術有限公司,蚌埠 233010)

玻璃生產線冷端輸送玻璃的輸送輥,通常組成為精拔鋼管、軸頭、膠圈。其中精拔鋼管和軸頭是加工后采用焊接方式連成一體。常規輸送輥軸頭焊接是采用人工焊接和自動焊接機焊接,生產過程為:人工將裝入軸頭的輸送輥抬到旋轉機構托輪上,通過托輪轉動帶動輸送輥轉動進行手工或焊接機焊接,焊接完一頭后,再焊接另一頭,然后人工卸下輸送輥。人工焊接主要是焊接勞動強度大,輔助人員上、下輸送輥成本增加等;自動焊接機焊接僅僅解決了人工焊接問題,但是提高綜合生產效率、降低勞動強度、節約制作成本等問題沒有徹底解決。論文提出的設計能夠實現輸送輥軸頭焊接全過程自動化,提高綜合生產效率,減少勞動強度,滿足各種規格及長度輸送輥的焊接需求。

1 全自動輸送輥軸頭焊接機總體設計及目標

1.1 全自動輸送輥軸頭焊接機總體設計

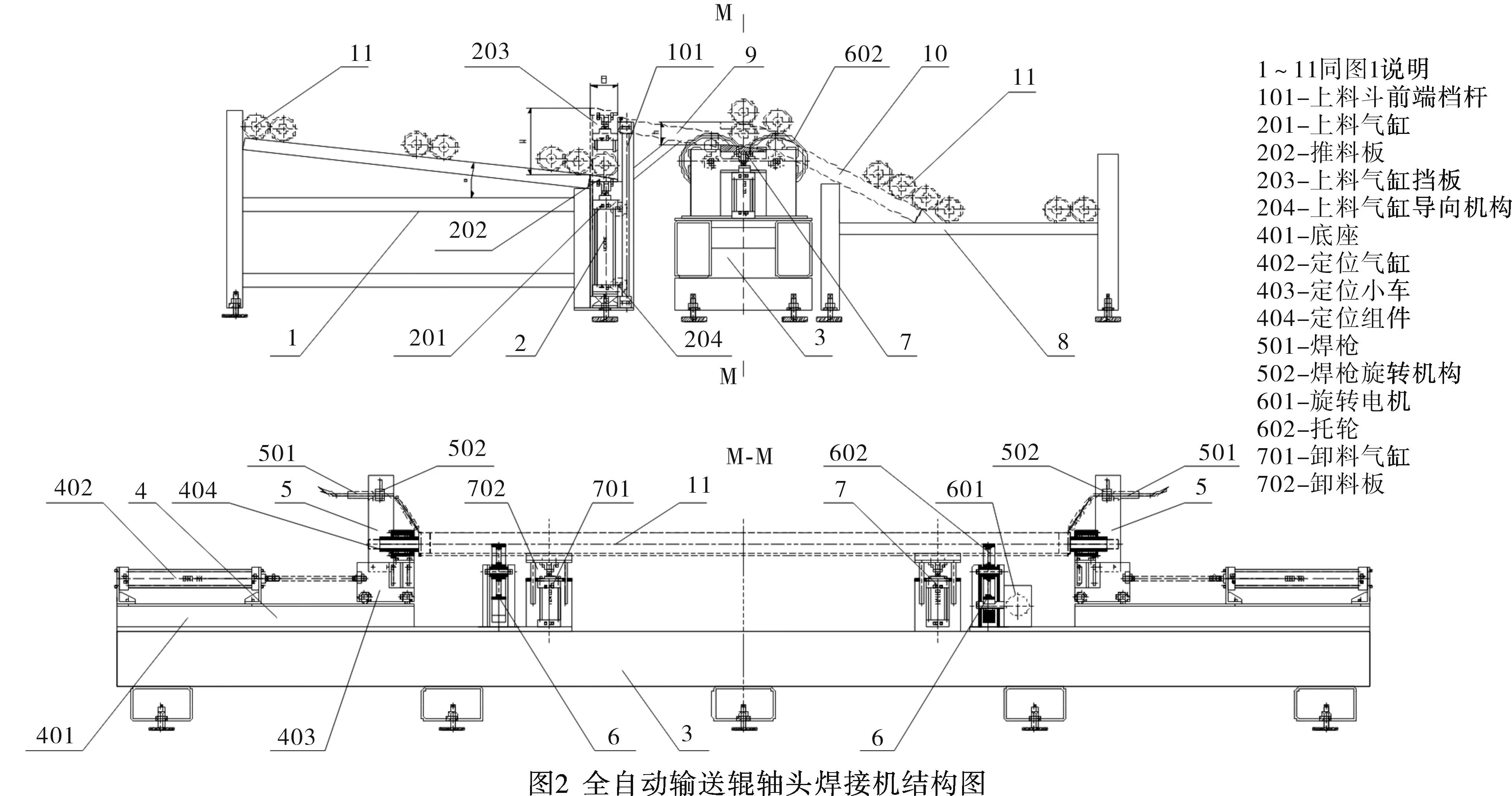

全自動輸送輥軸頭焊接機(見圖1)主要是由輸送輥上料斗、自動上料機構、焊接平臺、焊接定位機構及焊槍安裝機構、輸送輥旋轉機構、自動卸料機構、輸送輥卸料斗、上料導軌和卸料導軌以及自動控制系統組成。

1.2 全自動輸送輥軸頭焊接機設計目標

全自動輸送輥軸頭焊接機設計目標,就是從裝入軸頭的輸送輥吊裝放置到輸送輥上料斗后,一直到輸送輥從卸料斗中人工吊出前,整個中間過程全部實現自動化。

2 全自動輸送輥軸頭焊接機設計

全自動輸送輥軸頭焊接機結構見圖2。

2.1 輸送輥上料斗及輸送輥自動上料機構的設計

輸送輥上料斗及輸送輥自動上料機構,就是實現人工將裝入軸頭的輸送輥吊裝到上料斗后,輸送輥自動沿上料斗底部斜面滾入兩套上料機構上,兩套上料氣缸同時抬起推料板,保證每次輸送出一根輸送輥。當推料板輸送的輸送輥超出上料斗前端檔桿時,沿推料板斜面滾入上料導軌,到達分開放置的兩臺輸送輥旋轉機構中的托輪上,等待焊接。

2.1.1 輸送輥上料斗

輸送輥上料斗設計為底面成斜面的框架結構,用于存放裝入了軸頭的輸送輥,并且保證輸送輥能夠自動沿斜面滾下達到上料機構;其斜面傾斜角度α>Tan-1μ(μ為鋼輥摩擦系數),一般選擇為8°以上;前端輸送輥檔桿高度要低于上料氣缸頂出推料板的最高位置。

2.1.2 輸送輥自動上料機構

輸送輥自動上料機構為兩套,置于上料斗前端,對稱布置。上料機構由上料氣缸、推料板、上料氣缸擋板、上料氣缸導向機構組成。

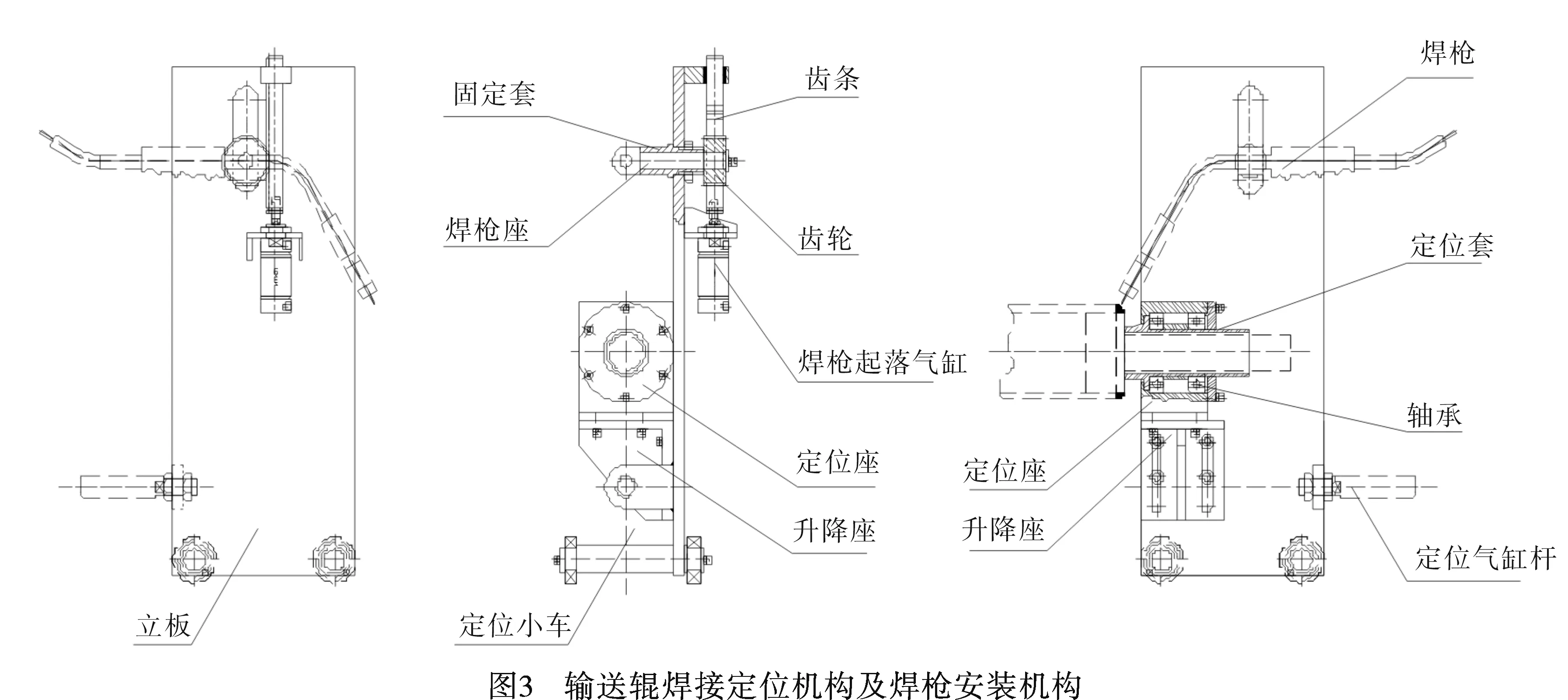

上料氣缸按照推力大于輸送輥質量計算設計,氣缸行程按照2.5~3.5倍的輸送輥直徑設計;上料氣缸導向機構是保證氣缸抬起輸送輥升降順暢;上料氣缸擋板是在氣缸升起時,阻擋輸送輥滾入阻礙氣缸復位;推料板的寬度B必須按照0.5D 上料導軌安裝在輸送輥檔桿上,用于引導輸送輥自動滾入輸送輥旋轉機構的托輪上。 2.2.1 焊接平臺 焊接平臺是整套設備的底座,是一種長條形框架結構(見圖1),上部是安裝平面,分布著安裝孔,用于安裝輸送輥焊接定位機構、輸送輥旋轉機構和輸送輥卸料機構;同時能夠根據輸送輥長度調整各機構的安裝位置,滿足不同長度規格輸送輥焊接要求。 2.2.2 輸送輥旋轉機構 輸送輥旋轉機構是由主動旋轉機構和從動旋轉機構組成,安裝在焊接平臺上居中對稱分布(見圖2),兩者之間距離可根據輸送輥長度調整確定。旋轉機構主要由兩個托輪組成,主動旋轉機構是由旋轉電機帶動兩托輪下方的摩擦輪旋轉,摩擦輪再帶動兩托輪旋轉,托輪帶動輸送輥旋轉,實現軸頭與鋼管圓周焊接軌跡。 輸送輥焊接定位機構及焊槍安裝機構是該設計最關鍵的部件(見圖3)。焊接定位機構設計需要實現兩大功能,一是定位輸送輥兩端位置,保證焊接定位準確;二是保證輸送輥旋轉,實現軸頭、鋼管一周焊接需要。焊槍安裝機構也需要實現兩項功能,一是安裝固定焊槍,且焊槍安裝高度能夠調節,滿足不同直徑的輸送輥中心高度的變化。二是焊槍具備快速起落功能,保證焊接結束時不發生過渡堆焊和粘接現象。 2.3.1 輸送輥焊接定位機構 輸送輥焊接定位機構是由底板、定位氣缸、定位小車、定位組件組成;定位組件由定位座、定位套、軸承及蓋板組成;兩套焊接定位機構分別安裝在焊接平臺兩端,從輸送輥兩端同時定位輸送輥,其安裝位置可以根據輸送輥長度確定。 輸送輥焊接定位是通過定位氣缸推動定位小車,帶動定位組件的定位套套過軸頭定位在軸頭的端面上,定位焊槍焊接位置;輸送輥旋轉時,帶動定位套一起旋轉。定位套上安裝信號環,傳輸輸送輥軸頭焊接一周的控制信號,保證不發生堆焊現象。定位組件通過升降座安裝在立板上,升降座安裝腰孔用于調節定位組件的安裝高度,滿足不同直徑輸送輥中心位置的變化需要。 2.3.2 焊槍安裝機構 焊槍安裝機構由固定套、焊槍座、固定螺母和焊槍起落氣缸、齒輪、齒條組成。固定套通過螺母固定在定位小車的立板上,安裝腰孔是為了調節焊槍位置,保證焊接間隙及焊槍焊接角度;焊槍固定在焊槍座上,并通過齒輪、蓋板固定在固定套中;焊槍起落氣缸通過升降齒條帶動齒輪轉動,保證焊槍座、焊槍一起旋轉,實現焊槍快速起落。 輥卸料機構為兩套,安裝在焊接平臺上居中對稱布置,同樣可以根據輸送輥長度規格不同,調整安裝位置,保證輸送輥卸料的穩定性。卸料機構是由卸料氣缸和卸料板、卸料導軌組成。卸料機構工作原理同上料機構一致,卸料導軌不僅具備引導輸送輥卸料作用,還具有阻擋輸送輥上料時滾動越位的作用。 卸料斗也是底面成斜面的框架結構,用于儲存焊接完成的輸送輥。 全自動輸送輥軸頭焊接機的自動控制系統是由可編程邏輯控制器(PLC)、各信號單元、計時器、計數器等電器元件組成,用于控制各機械動作的連續性和有序性,實現輸送輥上料、定位、旋轉、焊接、卸料全過程自動化。 玻璃生產線輸送輥軸頭自動焊接機完全實現輸送輥軸頭焊接全過程自動化。采用兩端軸頭同時焊接設計最大程度提高生產效率;全過程自動化減少操作人員,降低生產成本;全自動焊接作業,實現操作工人脫離弧光、焊接煙塵污染的工作環境,有效保證員工的職業健康。2.2 焊接平臺、輸送輥旋轉機構設計

2.3 輸送輥焊接定位機構和焊槍安裝機構設計

2.4 輥卸料機構、輸送輥卸料斗設計

2.5 自動控制系統

3 結 語