冷凝器鈦材換熱管束開裂失效原因分析*

鄒 洋,劉希武,李 輝

(1.中石化煉化工程(集團)股份有限公司洛陽技術研發中心,河南 洛陽 471003;2.中國石化集團石油化工設備防腐蝕研究中心,河南 洛陽 471003)

鈦材因具有優良的耐蝕性能和力學性能而在化工領域廣泛應用,但由于鈦合金吸氫能力較強,極易因吸氫而造成氫脆甚至開裂。氫脆經常由腐蝕誘導產生,因而又稱為腐蝕氫脆。精對苯二甲酸(PTA)是重要的大宗有機原料,廣泛應用于化學纖維、輕工、電子和建筑等國民經濟的各個方面。由于PTA裝置具有高溫高壓、環境腐蝕性強和介質含固體顆粒等特點,由腐蝕引起的設備失效問題時有發生[1-3]。某廠PTA裝置氧化反應單元反應器鈦材換熱器已經服役多年,發生泄漏后管程中含溴和醋酸的腐蝕性介質進入殼程,對與之換熱的高壓蒸汽造成污染,由于該高壓蒸汽與整個裝置多個部位換熱,其流經部位均發生了腐蝕,嚴重影響了裝置的正常運行。

1 冷凝器基本情況

氧化反應單元反應器一級冷凝器BE112腐蝕十分嚴重,其管程為反應器塔頂介質,含有醋酸、對苯二甲酸、對二甲苯、反應副產物、HBr催化劑和水等,殼程為高壓蒸汽,管程進口溫度為190℃,出口溫度為170℃,壓力為1.25 MPa,管束材質為工業純鈦(TA2),殼體材質為碳鋼。

2 檢驗與分析

2.1 宏觀及微觀腐蝕形貌分析

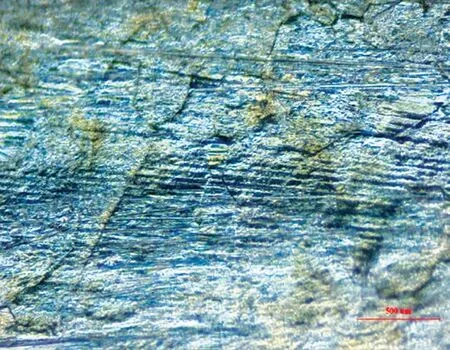

在PTA裝置檢修時發現430 kPa高壓蒸汽系統管線內壁出現明顯的腐蝕(見圖1),與該高壓蒸汽換熱的氧化反應單元反應器一級冷凝器BE112腐蝕十分嚴重,管板出現大量的黃色垢物(見圖2),管束與管板的連接處也有明顯的腐蝕(見圖3),管束上無明顯的裂紋,其表面附著致密的鐵銹,沿軸線剖開后發現換熱管為焊接管,其內壁具有銀灰色光澤,無明顯腐蝕減薄痕跡,如圖4所示。采用體式顯微鏡觀察其內壁,發現在焊縫處有裂紋,如圖5所示。

圖1 高壓蒸汽系統管線內壁腐蝕

圖2 管板黃色垢物

圖3 管束與管板的連接處腐蝕形貌

圖4 換熱管宏觀腐蝕形貌

圖5 換熱管焊縫處裂紋

2.2 垢樣成分分析

刮取換熱管外層垢樣進行掃描電鏡觀察和能譜分析,垢樣微觀形貌見圖6,能譜分析結果見表1。從表1可以看出,垢樣中Fe元素和O元素含量較高,無Ti元素存在。據分析,垢樣主要由Fe2O3和Fe3O4構成,殼體腐蝕后形成的垢樣附著在換熱管外表面,而換熱管外層本身無腐蝕。

圖6 垢樣微觀形貌

表1 垢樣能譜分析結果 w,%

2.3 金相組織分析與氫含量測定

對換熱管取樣進行金相組織分析,分析結果見圖7。從圖7可以看出,換熱管內表面顯微組織由基體和針狀物組成,根據鈦管材質(工業純鈦TA2)的對照金相圖譜及其氫化程度的判定表,可以判斷該針狀物為氫化鈦[4]。依據ASTM E1447—2009(R2016)標準[5],利用氣相色譜分析儀對換熱管試樣進行氫含量測定,換熱管基體與焊縫處的氫質量分數分別為250μg/g和260μg/g。

圖7 換熱管內表面金相組織

3 分析與討論

鈦是一種活潑金屬,在臨氫腐蝕環境中會吸收氫并生成氫化物,當氫化物達到一定量時,金屬的沖擊韌性與延伸率會急劇降低,在屈服應力作用下發生破壞,稱為氫脆。鈦材氫脆可分為氫氣環境中的氫脆和電解質溶液中的氫脆兩種,前者為分子態氫(H2)吸收導致的損傷,后者為原子態氫(H)吸收導致的損傷。在醋酸水溶液環境中,鈦材換熱管的氫脆機理為后者。

由于面心立方體形式的TiH2的比容較密排六方體形式的α-Ti基體大18%~23%,必然產生較大的相變應力,導致在TiH2/α-Ti界面上形成微裂紋,在應力作用下微裂紋擴展貫通,造成開裂。

鈦發生氫脆一般需要滿足三個條件:(1)溶液的pH值必須小于3或大于12,或者金屬表面受到損傷;(2)溫度必須高于80℃;(3)必須有產生氫的機制。

APIRP 571—2011指出[6]:(1)當鈦材與碳鋼或300系列不銹鋼形成電偶時,能夠加速氫脆。(2)設備在加工過程中如有雜質嵌入到鈦材表面,也會導致氫脆的發生。如果鐵微粒鑲嵌到鈦材表面,則會破壞鈦材表面的鈍化膜,形成缺陷,在電解質的作用下,鐵顆粒的嵌入點與鈦材基體之間形成電池,在該部位形成點蝕坑,促進氫的滲入。同時如果鈦材表面遭到鐵污染,鈦材在經過焊接等熱加工后再緩慢冷卻時就會析出Ti-Fe金屬間相,增加點蝕傾向,促進氫的滲入。(3)如果氫在純鈦或α-β合金中質量分數超過其溶解度極限(50μg/g),氫脆就會發生,而氫在β合金中的溶解度較大,能夠承受的氫質量分數為2 000μg/g。

BE112鈦材管束發生氫脆符合的條件有以下4點:(1)管程的介質有水、醋酸和對苯二甲酸等氫源,且醋酸質量分數較大(約為50%),介質的pH值較低;(2)操作溫度較高,管程溫度為170~190℃;(3)在管程介質中,由于所用的催化劑中含有溴離子,它能夠破壞鈦材表面的鈍化膜,使其失去保護性,在新鮮物料的不斷沖刷下,鈍化膜難以修復;(4)換熱管束材質為含α組織的TA2,其氫的溶解度較小,易形成TiH2;經檢測換熱管基體與焊縫處的氫質量分數分別為250μg/g和260μg/g,均高于氫的溶解度極限50μg/g。

與基體相比,鈦材的焊縫及熱影響區一般更易吸收氫而發生氫脆,主要有兩個原因:(1)鈦經過高溫加熱后晶粒組織變大,可能會產生富鐵相,與α基體形成微電池,初生態氫易進入鈦基體,如果鈦材有焊接缺陷、焊接污染與焊接應力等均會促進吸氫;(2)鈦材焊接后存在殘余應力,促使氫化鈦富集并加速氫的擴散,降低鈦的局部塑性,引起氫脆[7-8]。BE112換熱管焊縫處的氫含量高于基體,也印證了這個結論。

4 結論及建議

(1)PTA裝置氧化反應單元反應器一級冷凝器換熱管束材質為工業純鈦(TA2),由于管程內存在醋酸、水及對苯二甲酸等氫源,介質pH值較低,且存在溴離子等有害離子,會對鈦材表面鈍化膜造成損傷,氫滲入鈦材內部,生成TiH2,鈦材在多年高溫使用中,吸氫量會逐步累積,最終造成脆化失效。

(2)BE112換熱管使用的是焊接管,焊接過程會導致焊縫及熱影響區晶粒變大,產生富鐵相,加之如有焊接缺陷的存在,會促進吸氫。焊接后的殘余應力會加速氫的擴散,并使TiH2向應力集中處富集,降低鈦的局部塑性,導致氫脆的發生,且裂紋最可能在焊縫處優先產生。

(3)鈦材換熱管宜選用非焊接管,避免產生的TiH2在焊縫處聚集;鈦材換熱管應實施陽極氧化、熱氧化及化學氧化等強化處理,以加厚與強化氧化膜;對熱加工后的鈦材進行真空退火處理,消除殘余應力及β相;安裝檢修時防止鈦材表面損傷,禁止使用碳鋼工具,避免鐵污染;鈦材經砂輪打磨后需進行酸洗處理。