協同處置水泥窯過渡帶用方鎂石—鎂鋁尖晶石磚制備及性能研究

楊忠德,劉德嵩,林 鑫,謝 虎,張菡欣,謝 楠,黃守武,劉 銀,劉振英

(1.安徽海螺暹羅耐火材料有限公司,安徽 蕪湖 241000;2.安徽理工大學材料科學與工程學院,安徽 淮南 232001)

隨著時代的發展,水泥窯協同處置技術越來越成熟,利用固危廢處理的水泥窯是未來發展的新趨勢[1-4]。在水泥窯協同處置過程中,水泥回轉窯使用不同的工業廢料作為燃料,致使窯的過渡帶中會存在大量氯、堿、硫有害氣體,導致內襯壽命總體縮短[5-7],其中氯堿蒸汽的侵蝕和熱震穩定性差是過渡帶區域耐火磚損毀的主要原因。因此,保障耐火磚的良好性能以確保其在固危廢處理水泥窯內使用的穩定性是非常必要的。

眾所周知,傳統水泥窯過渡帶主要采用鎂鉻磚,鑒于含鉻耐火材料的健康危害,近些年,鎂尖晶石堿性磚因其優異的抗堿侵蝕能力,常用作鎂鉻磚襯層的替代品,被廣泛應用于水泥生產。但在反應過程中原位形成的尖晶石會產生膨脹,導致產品結構疏松,強度下降,熱導率增加和抗熱震性亦較差[8]。為了提升耐火材料性能,采用電熔尖晶石替代原位合成的尖晶石,當其加入鎂砂中時,鎂砂基本上被稀釋,從而降低了耐火材料的熱膨脹和導熱性[9-12]。

本文采用電熔尖晶石和電熔鎂砂作為骨料,通過研究不同原料粒徑配比及燒成溫度對制品性能的影響,并對制品物相、微觀形貌,耐堿侵蝕等進行研究,制備出具有良好耐堿性能的耐火材料,對資源的合理開發利用以及水泥窯協同處置都有重要的意義。

1 試驗部分

1.1 原料

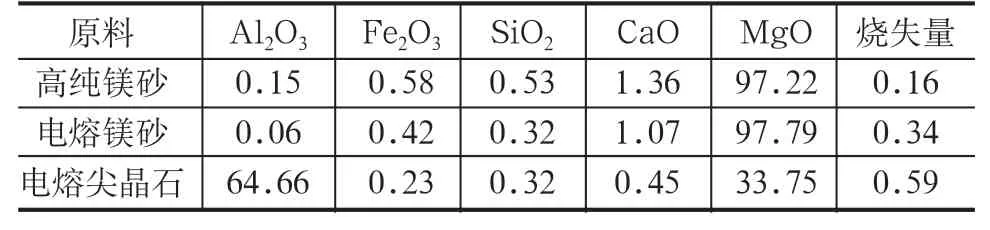

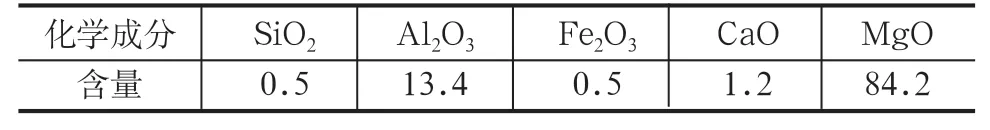

采用高純鎂砂(顆粒級配為1~0mm,<0.088mm)、電熔鎂砂(5~3mm,3~1mm),電熔尖晶石(3~1mm,1~0mm)作為主要原料,麥芽糊精作為結合劑,試驗用主要原料的化學組成見表1。

表1 原料的化學組成 (單位:%)

1.2 主要儀器設備

試驗過程中使用的主要儀器設備:XRD衍射儀、XRF熒光分析儀、奧林巴斯顯微鏡、全自動高溫熱膨脹儀、平行熱線導熱儀、高溫應力應變試驗機、高溫荷軟蠕變測試儀、抗熱震性試驗機、高溫重燒試驗爐、立軸沖擊式破碎機、傾斜式混合機、液壓式全自動雙向加壓機。

1.3 試樣制備

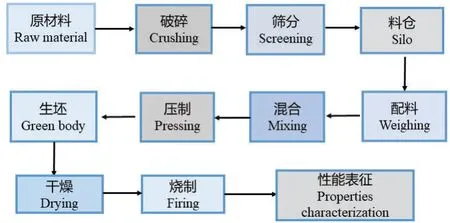

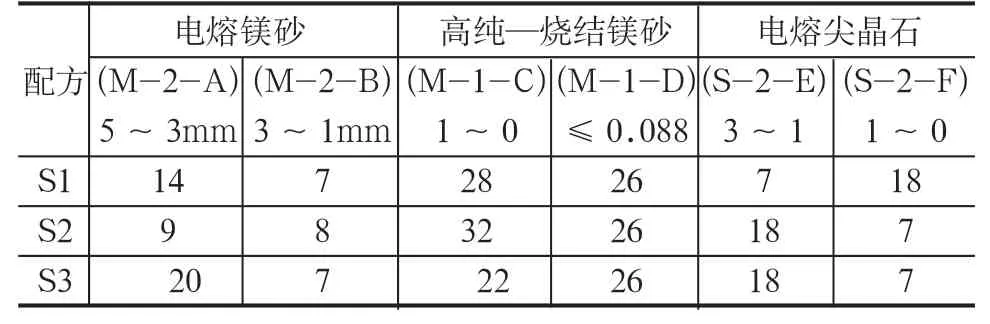

原料經過破碎、篩分后儲存在料倉中,將試驗原料按照不同顆粒級配進行配料,不同級配的試樣標記為S1、S2、S3(表2),試樣制備流程如圖1所示。在混合機中先加粗粉(M-2-A、M-2-B、M-1-C、S-2-E、S-2-F),以麥芽糊精作為結合劑,在傾斜式混料機內混合3min后,再加水混合2min,最后加入細粉(M-1-D),充分混合12min后在萊斯全自動液壓機成型成標準磚,設置成型壓力為1.7T/cm2,半成品在電熱干燥箱中干燥8h后置于電爐中,在不同溫度(1 350、1 450、1 500、1 550、1 640℃)下保溫6h燒成,待樣品自然冷卻后進行性能表征。

圖1 試樣制備流程圖

表2 試樣配比及原料粒度組成

1.4 性能表征

燒成后試樣,按GB/T7321的要求制樣。采用以下標準及方法進行性能檢測:體積密度、氣孔率檢測依據GB/T 2997-2015進行;常溫耐壓強度檢測依據GB/T 5072-2008進行;常溫抗折強度檢測依據GB/T 3001-2017進行;高溫抗折強度檢測依據GB/T 3002-2017進行;荷重軟化溫度檢測依據YB/T 370-2016進行;導熱系數(熱線法)檢測依據GB/T 5990-2006進行;抗堿性檢測步驟如下:在樣磚上切取邊長為50mm的立方體,在立方體的任意面的中心鉆取一個直徑為22mm,深25mm的孔,同時為每個試樣切取一個50mm×50mm×6mm的蓋子,稱取8g化學純無水碳酸鉀注入孔里,在1 100℃保溫5h燒制后進行耐堿性檢測。

2 結果與討論

2.1 燒結試樣在不同溫度下的物相分析和微觀形貌

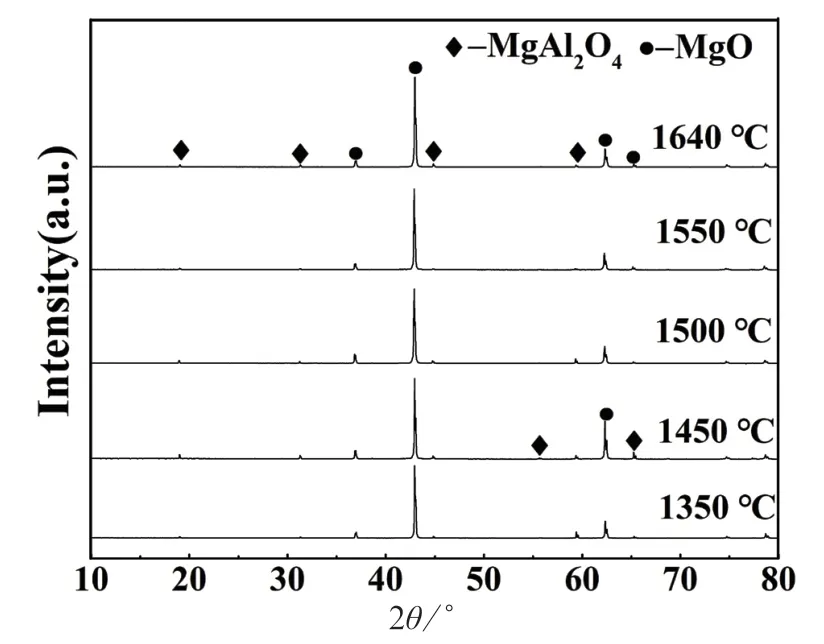

圖2為燒結試樣S2分別在1 350、1 450、1 500、1 550℃保溫6h后的物相分析。在1 350℃,主要物相是方鎂石和鎂鋁尖晶石,隨著溫度的升高,其物相變化規律相似,鎂鋁尖晶石相的特征峰增強,且結晶程度高。鎂鋁尖晶石燒結是在一定的反應溫度下,采用高溫煅燒生成鎂鋁尖晶石的工藝過程。據文獻可知,在700~900℃尖晶石開始生成,1 200~1 600℃反應劇烈[13]。主要反應方程式如下: Al2O3(S)+MgO(S)→MgAl2O4(S)。

圖 2 不同燒結溫度下試樣S2的XRD圖譜

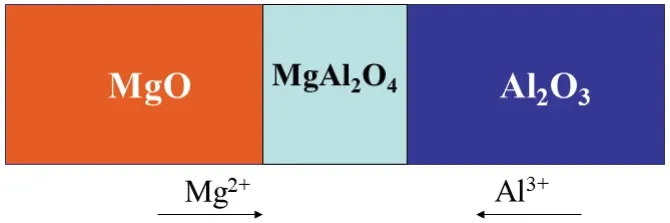

燒結體的性能與組成和結構有關,在燒成過程中,鎂鋁尖晶石的再分布機制很可能是由氧化物晶格中陽離子擴散引起,隨著熱壓溫度的平衡,Al3+的化學勢增加,導致MgO中的Al2O3過飽和。作為尖晶石結晶的前驅體,Al3+擴散到化學勢較低的區域,這些區域可能是MgO晶界上的低能缺陷位點,為了保持局部電中性,O2-離子隨Al3+離子遷移,Mg2+離子同時發生反擴散[14-15]。由MgO和Al2O3的固態反應形成尖晶石機理的證據表明,陽離子反擴散是主導過程,在適當的晶核處,鎂鋁尖晶石晶體向MgO(固溶體)基體發展,尖晶石—固溶體界面向外擴散進入MgO,反應如圖3所示。在擴散過程中,由于兩相之間存在熱膨脹差異,以及尖晶石的再結晶,產生了起源于MgO界面的微裂紋和晶界分離。

圖 3 擴散機制

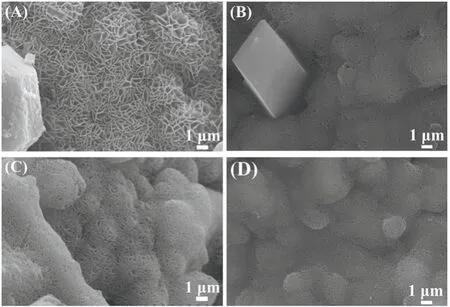

圖4為試樣S2在不同燒結溫度下的微觀形貌。在低溫階段,方鎂石以花瓣狀形貌存在(圖4A),方鎂石屬于立方系,其自形晶為六面體和八面體,亦可成為多種形狀[16]。隨著溫度增加,內部孔隙增多,溫度升高到1 450℃(圖4B),大氣孔消失,僅含有晶粒間氣孔。繼續升高溫度到1 640℃(圖4D),方鎂石和鎂鋁尖晶石致密結合,內部氣孔小且呈均勻分布狀態。在方鎂石—鎂鋁尖晶石質耐火磚中,由于熱膨脹系數的差異,隨著溫度變化會產生微孔,微孔在高溫下能夠緩沖熱應力,從而提高制品抗熱震性能力。

圖4 不同燒結溫度試驗磚和MS4TH磚的微觀形貌

2.2 燒結試樣理化性能分析

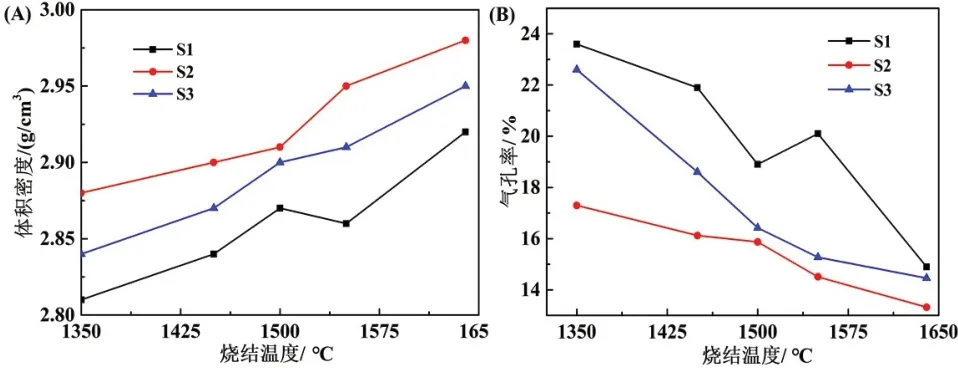

圖5為不同級配和燒結溫度對樣品體積密度和氣孔率的影響,在不同燒結溫度下,樣品S2的體積密度均高于樣品S1和S3,依據骨料最緊密堆積原理,在保證工作性(易于成型)和較高致密性的前提下,說明S2實現了粗細骨料最優級配。在配料過程中,如果全部使用電熔原材料,導致難以燒結,致使制品強度低不能滿足使用要求,同時增加耐火磚燒制的成本。若全部使用燒結原材料,燒結原材料純度、致密度、晶粒發育則不如電熔原材料,相應的抗化學侵蝕性低于電熔原材料,不利于產品抵抗化學侵蝕及高溫荷軟的提升。在耐火材料配料中,一般按照骨料和細粉質量比為7∶3的配料原則。

圖5 不同粒徑級配和燒結溫度對樣品體積密度和氣孔率的影響

隨著燒結溫度的增加,試樣S2在1 350~ 1 640℃之間致密化呈上升趨勢。在1 350~1 500℃之間,致密化過程比較平緩,而氣孔率有相反的變化趨勢。主要原因是在低溫階段顆粒之間以點接觸為主,內部孔隙大。同時,氧化鎂和鎂鋁尖晶石熱膨脹系數不一致,導致產生較多的微細裂紋,顯氣孔率有降低趨勢。在1 500~1 550℃之間致密化速度較快,主要原因是發生了顆粒重排和致密化過程。在富MgO的尖晶石組成中,因為陽離子空位促進了擴散的進行,由點接觸變成面接觸,并且晶粒逐漸發育長大,形成孤立微小的封閉氣孔,而內部大氣孔遷移至晶界消失,使得方鎂石—尖晶石試樣的體積密度提高。氣孔率的逐漸下降是固相燒結的正常現象,這對膨脹有抵消作用。

燒結樣品主要化學組成見表3,與物相分析圖2相一致,其化學成分主要包含MgO和Al2O3。

表3 試樣燒成后的化學組成 (單位:%)

將1 640℃燒成的試驗磚與暹羅公司自生產產品MS4TH磚進行對比,MS4TH磚所用原料為燒結鎂砂,且該磚已經在國內不同水泥窯生產線使用多年。從表4可以看出,試驗磚的顯氣孔率更低、體積密度更高,常溫強度高,抗化學侵蝕性等指標均優于MS4TH磚。試驗磚引入部分電熔鎂砂替代燒結鎂砂,成本略增加(200~300元/噸)。

表4 試樣燒成后的理化性能

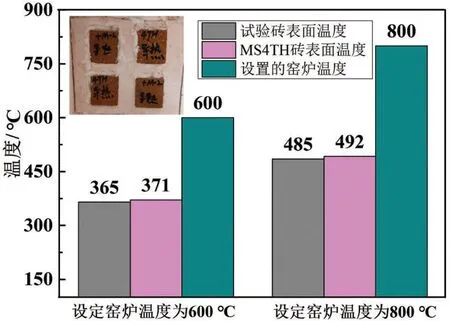

2.3 導熱系數模擬試驗

通過開展導熱系數模擬試驗,對比了試驗磚和MS4TH磚在實際使用中的保溫效果。把試驗磚和MS4TH磚分別鑲嵌在纖維板上,然后放在爐門堵住,分別設置爐溫在600℃和800℃保溫6h燒制,測試磚樣品外的溫度,對兩種磚的導熱情況進行對比。從圖6可以看出,試驗磚表面溫度略低于MS4TH磚,表明試驗磚的導熱系數比MS4TH磚低,這為降低窯爐溫度提供一定的參考依據。

圖6 設定不同窯爐溫度下的試驗磚和MS4TH磚表面溫度

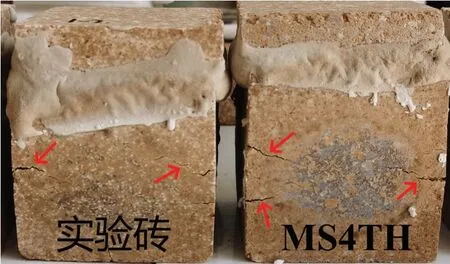

2.4 耐堿侵蝕

通過對試驗磚和MS4TH磚耐堿侵蝕試驗對比,如圖7所示,兩種磚在相同環境條件下,試驗磚裂紋比MS4TH磚少,說明試驗磚耐堿侵蝕性能明顯改善。結合前述試驗磚理化性能分析,試驗磚的熱膨脹率和熱導率更低,結構柔韌性和抗堿鹽侵蝕能力更優異,綜合性能要優于MS4TH。因此在協同處置的水泥窯中,可以降低筒體溫度和改善磚的抗侵蝕能力。

圖7 試驗磚和MS4TH磚耐堿侵蝕對比

3 結論

采用高純鎂砂、電熔鎂砂和電熔尖晶石制備方鎂石—鎂鋁尖晶石磚,其理化性能優異,體積密度最高為2.98g/cm3,常溫耐壓強度為77.5MPa,并形成致密的微孔結構。物相分析表明主要形成方鎂石和鎂鋁尖晶石相,次晶相尖晶石均勻分布在材料內部,賦予材料優良的抗熱震性能和抗堿性侵蝕能力。因此,試驗磚引入部分電熔鎂砂替代燒結鎂砂,產品的抗化學侵蝕性、體積密度等性能指標明顯上升。本試驗磚可以很好的適用于協同處置下的水泥回轉窯,具有穩定的使用效果和較長的使用壽命,滿足水泥長壽命運行的需求。