聚酯連續裝置轉產過程優化

趙永冰

(中國石化天津分公司化工部,天津 300271)

近十年來,我國聚酯(PET)工業發展迅猛,2021年總產能已突破6 560萬t/a。榮盛石化、桐昆股份、恒力股份、恒逸石化、江蘇盛虹、新鳳鳴集團等民營企業在該領域及其上下游產業板塊中迅猛崛起,而中石化聚酯產能目前占全國的比例已不足7%,在裝置規模上不具有競爭優勢。進一步挖掘裝置潛力、生產過程適應綠色環保要求、產品差別化等已成為聚酯行業的發展趨勢和內在要求。天津分公司現有聚酯業務主要包括PTA、聚酯和短絲三套裝置,均于2000年建成投產。其中聚酯裝置設計引進德國吉瑪(ZIMMER)公司專利技術,采用五釜流程、直接酯化連續生產PET熔體,設計生產能力為20萬t/a。單線設計生產能力為300 t/d(操作彈性

50%~110%)。

聚酯裝置原設計產品為纖維級半消光聚酯切片/ 熔體,產品結構單一。隨著近幾年的摸索和創新,開發幾款差別化新產品,形成切片品牌系列。但在不同產品牌號轉產過程中存在過渡料較多的問題。對于吉瑪五釜連續聚合裝置,盡量減少轉產過程中過渡料對生產的影響具有重要意義。

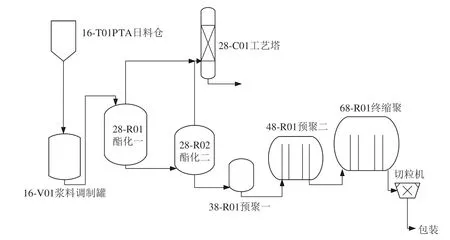

如圖1所示,來自PTA日料倉16-T01的PTA粉末與EG經過計量之后,按工藝設定摩爾比連續進入漿料調制罐16-V01中攪拌,同時加入催化劑。漿料首先進入第一酯化反應釜28-R01,在一定的反應溫度和壓力條件下反應,同時副產物水生成經工藝塔排出,反應到一定程度的產物進入第二酯化反應釜28-R02進一步反應,然后依次送到預縮聚反應釜預聚I釜38-R01、預聚II釜48-R01、終聚釜68-R01,最后熔體出料,經切粒系統制得聚酯切片。

圖1 酯化縮聚示意流程

1 空間時間估算

在聚酯連續生產中,PET切片品種的切換一般通過添加共聚改性劑或共混添加劑的方式進行。在兩個品種的切換轉產過程中必然產生質量指標均不符合前后兩個品種的過渡料,對于德國吉瑪工藝的五釜連續聚合裝置來說,兩次轉產過渡料較多。

預聚I釜38-R01容積較小,物料停留時間短,對轉產過程影響較小。預聚II釜48-R01、終聚釜68-R01均為臥式釜,其內部為分隔成多室的圓盤反應器,可近似認為是理想反應器中的平推流反應器(PFR)。而漿料罐16-V01、酯化I釜28-R01、酯化II釜28-R02均為連續進、出料且帶攪拌的立式釜,可近似認為是理想連續全混流反應器(CSTR)。連續全混流反應器的空間時間ζ=VR/Φ=反應體積/物料體積流量,在連續流動體系中按反應器進口流量計算反應物在反應器中的平均停留時間。

據操作經驗,采用降低各釜料位在轉產初期加大三單體A添加量的方法可有效減少過渡時間,降低過渡料量。

為保證轉產過程中關鍵工藝參數穩定,28-R01、28-R02兩個酯化釜液位保持不變,漿料罐16-V01的液位可適當降低以利于減少過渡時間。16-V01自正常生產時80%液位降至某一安全液位,查標定曲線此液位下物料體積為32 m3。以28-R01、28-R02正常反應時液位查對應的標定曲線得:28-R01釜的物料體積為48 m3;28-R02釜的物料體積為 17 m3。在一定的生產負荷下,包括PTA、EG、催化劑、改性三單體A的物料一同加入漿料罐16-V01,其總體積流量為14 m3/h,物料在16-V01中的空間時間ζ=VR/Φ=32/14=2.3 h;物料在28-R01中的空間時間ζ=VR/Φ=48/14=3.4 h;酯化I釜28-R01進入酯化II釜28-R02的體積流量為12.6 m3/h,物料在28-R02中的空間時間ζ=VR/Φ=17/12.6=1.3 h。

由以上計算可得:在一定的生產負荷下穩定生產時各罐/釜液位確定情況下,反應物料在16-V01、28-R01、28-R02總停留時間約為7.0小時。

2 建立三單體A質量分數數學模型

2.1 16-V01出口A質量分數

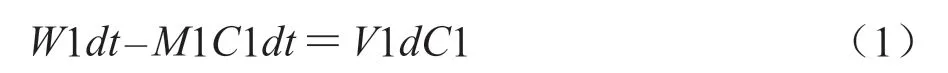

將16-V01漿料罐近似認為是理想連續全混流反應器,16-V01出口處A的質量分數C1與時間t關系見式(1):

上式中,W1為加入16-V01的三單體A的量,kg/h;M1為16-V01罐的出料量,kg/h;C1為16-V01罐出料中A的質量分數,%;V1為實際生產時16-V01液位下所持有的物料量,kg。

假設轉產前后16-V01出口處A質量分數變化趨勢為0→C11→C12;A進料量的變化趨勢為0→W11→W12;時間變化過程為0→t11→ts→∞。其中C11為t11時刻時16-V01出口A的質量分數;C12為轉產穩定后16-V01出口A的質量分數;W11 為轉產初期優化調整期間A的加入流量;W12為轉產后A的正常加入流量,對應轉產后的質量分數C12;t11為優化調整時間;ts為停止加入三單體A的 時刻點。

2.2 28-R01出口A質量分數

同上,將28-R01近似認為是理想連續全混流反應器,28-R01出口處A的質量分數C2與時間t關系見式(2):

上式中,W2為加入28-R01的三單體A的量,kg/h;M2為28-R01罐的出料量,kg/h;C2為28-R01罐出料中A的質量分數,%;V2為實際生產時28-R01液位所持有的物料量,kg。

(2)式中的W2也就是離開16-V01出料中所含的三單體A的流量,W2=M1·C1。

轉產前后28-R01出口A的質量分數變化過程為0→C21→C22;其中C21為t11時刻28-R01出口A的質量分數,C22為轉產穩定后28-R01出口A的質量分數。

2.3 28-R02出口A的質量分數

同上,將28-R02近似認為是理想連續全混流反應器,28-R02出口處A的質量分數C3與時間t關系見式(3):

上式中,W3為進入28-R02的三單體A的量,kg/h;M3為28-R02罐的出料量,kg/h;C3為28-R02罐出料中A的質量分數,%;V3為實際生產時28-R02液位所持有的物料量,kg。

(3)式中的W3也就是離開28-R01出料中所含的三單體A的流量,W3=M2·C2。

轉產前后28-R02出口A的質量分數變化過程為0→C31→C32;其中C31為t11時刻時28-R02出口A的質量分數,C32為轉產穩定后28-R02出口A的質量分數。

特別說明:因該文主要討論品種轉換過程中向反應系統加入改性單體后,其加入量—時間—過渡料量的變化趨勢,故在以上2.2和2.3章節中對于三單體A的質量分數變化的討論忽略了A在實際生產中參加酯化縮聚反應的消耗,以及隨工藝水排出系統之外的微量A,總體上模糊認定A在整個反應系統中僅發生共混行為。

2.4 三單體A質量分數與時間t的關系

利用微積分方程求解,可得在t∈(0,t11]、t∈(t11,ts)、t∈[ts,∞)三個時間段內漿料罐16-V01、酯化I釜28-R01、酯化II釜28-R02出口處三單體A質量分數隨時間t變化的關系式。

3 實踐應用

在某次聚酯差別化產品轉產中,全過程總共使用20噸三單體A加入漿料罐中與PTA、EG按一定比例共混后進入酯化—縮聚釜參加共聚反應。轉產前裝置調整到適宜生產負荷,提前分多種情況進行預測模擬。

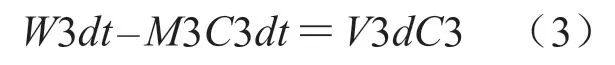

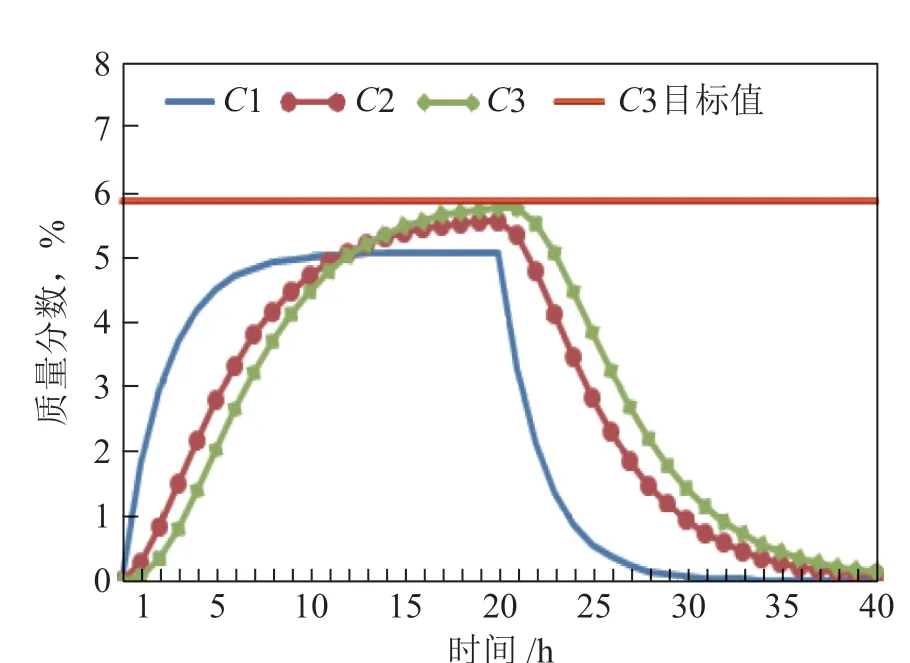

3.1 不經優化調整情況下轉產

28-R02罐出料中A的質量分數C3在20噸三單體A加入漿料罐全過程中接近C3目標值,但未完全達到。以達到C3目標值90%~110%來定義達預定目標的產品,在加入三單體A后16小時28-R02罐出料中A的質量分數C3合格,21小時停進A,第23小時C3不合格。產品合格時間共計7小時。詳見圖2。

圖2 未經優化調整條件下A的質量分數變化趨勢

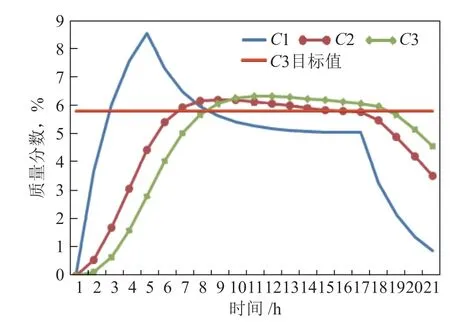

3.2 僅降低漿料罐液位情況下轉產

將漿料罐自80%降至某一安全液位,A保持恒定進料流量。漿料罐16-V01、酯化I釜28-R01、酯化II釜28-R02出口A質量分數變化趨勢見圖3。

圖3 僅降低漿料液位條件下A的質量分數變化趨勢

28-R02罐出料中A的質量分數C3在20噸三單體A加入漿料罐全過程中接近C3目標值,但未達到。以達到C3目標值90%~110%來定義達預定目標的產品,在加入三單體A后14小時28-R02罐出料中A的質量分數C3合格,21小時停進A,第23小時C3不合格。產品合格時間共計9小時。

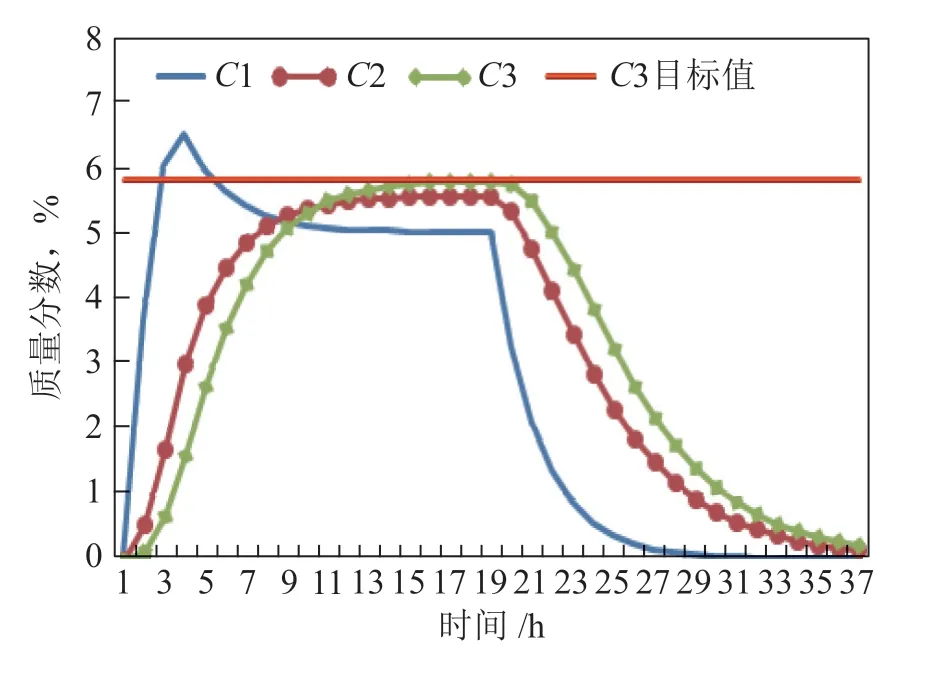

3.3 降低漿料罐液位,優化調整4小時情況下轉產

將漿料罐自80%降至某一安全液位,A先提高進料量達某值維持4小時,再降至恒定進料流量并保持。漿料罐16-V01、酯化I釜28-R01、酯化II釜28-R02出口A質量分數變化趨勢如圖4所示。

圖4 降低漿料液位、優化調整4小時條件下 A的質量分數變化趨勢

28-R02罐出料中A的質量分數C3在20噸三單體A加入漿料罐全過程中達到并超越C3目標值。以達到C3目標值90%~110%來定義達預定目標的產品,在加入三單體A后7小時28-R02罐出料中A的質量分數C3合格,17小時停進A,第19小時C3不合格。產品合格時間共計12小時。

3.4 降低漿料罐液位,優化調整2.5小時情況下轉產

將漿料罐自80%降至某一安全液位,A先提高進料量達某值維持2.5小時再降至恒定進料流量并保持。漿料罐16-V01、酯化I釜28-R01、酯化II釜28-R02出口的A質量分數變化趨勢如圖5所示。

圖5 降低漿料液位、優化調整2.5小時條件下 A的質量分數變化趨勢

28-R02罐出料中A的質量分數C3在20噸三單體A加入漿料罐全過程中基本達到C3目標值。以達到C3目標值90%~110%來定義達預定目標的產品,在加入三單體A后9小時28-R02罐出料中A的質量分數C3合格,19小時停進A,第21小時C3不合格。產品合格時間共計12小時。

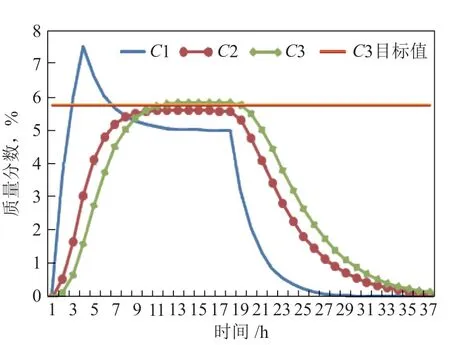

3.5 降低漿料罐液位,優化調整3小時情況下轉產

將漿料罐自80%降至某一安全液位,A先提高進料量達某值維持3小時再降至恒定進料流量并保持。漿料罐16-V01、酯化I釜28-R01、酯化II釜28-R02出口A質量分數變化趨勢如圖6所示。

圖6 降低漿料液位、優化調整3小時條件下 A的質量分數變化趨勢

28-R02罐出料中A的質量分數C3在20噸三單體A加入漿料罐全過程中達到C3目標值。以達到C3目標值90%~110%來定義達預定目標的產品,在加入三單體A后8小時28-R02罐出料中A的質量分數C3合格,18小時停進A,第20小時C3不合格。產品合格時間共計12小時。

從以上五種轉產模式綜合分析:降低漿料罐液位,優化調整3小時條件下轉產過渡時間較短,產品合格時間較長,28-R02罐出料中A的質量分數C3契合預期C3目標值情況最佳。

采用該模式條件下進行轉產比不采取優化調整模式下轉產可提前8個小時得到合格產品,產品合格區間總時長增加5個小時。此模擬結果在100 kt/a五釜連續聚合生產線的具體實踐中得到印證,其模擬結果與生產實際相符性高,十分精準。

4 總結

在實際生產中采用降低漿料罐液位,優化調整進料量方式進行轉產,產品過渡變化趨勢與數學模型模擬情況基本一致。使用模型模擬對轉產過程優化具有指導意義。

數學模型是以理想連續全混流反應器為假設前提進行計算,與實際生產情況有一定差異,尚需進一步修正優化。

數學模型僅考慮酯化反應部分,縮聚階段近似認為平推流過程,與生產實際有區別。精確計算全流程轉產過渡情況尚需進一步修正優化。