常減壓裝置常頂循油部分抽出外甩增產石腦油方案探討

吳利軍

(中國石油化工股份有限公司鎮海煉化分公司,浙江寧波 315207)

1 前言

“十三五”期間,中國煉油能力從2016年7.8億t/a提高到2020年8.8億t/a;“十四五”期間,隨著新一輪大型煉化項目陸續建成投產和成品油需求放緩,煉油一次加工能力將超過10億噸,煉油產能過剩狀況將更為突出,因此油轉化、油轉特將是煉廠轉型趨勢[1]。受新冠肺炎疫情影響航煤消費量迅速萎縮,航煤產品進一步過剩。國內某特大型煉廠航煤出廠量由2019年高峰期約24萬t/m逐步下降至2020年約15萬t/m、2021年約18萬t/m。常減壓裝置航煤料干點由最高260℃下降至235℃,約20%的航煤組分被切割至柴油組分[2],進一步增加了柴油出廠難度,降低了經濟效益。同時隨著公司乙烯裝置規模擴大,乙烯原料石腦油面臨不足。根據常一線餾程及常頂循餾程(常頂循組分HK約85℃、KK約210℃),為充分發揮公司航煤產能并力求減少柴油產量,考慮通過常頂循油部分抽出外甩方案增產乙烯石腦油[3]。

2 常頂循油部分抽出外甩增產乙烯石腦油方案測算

以企業某套8.0 Mt/a常減壓裝置(閃蒸塔+常壓塔+減壓塔工藝流程)實際生產數據及RSIM模擬軟件對不同工況進行測算[4-5],乙烯石腦油原料質量按KK≤226℃考慮。常一線閃點指標按38-50℃(或初餾點HK142-157℃)考慮,冰點指標按≤-50℃(或干點KK≤260℃)考慮。

裝置油性及加工負荷為科威特(300 t/h)、卡斯蒂利亞(250 t/h)、沙中(300 t/h)、沙特超輕(45 t/h),總加工負荷21 500 t/d。當前裝置常頂一級油及常一線實際生產數據:常一線生產重整料,常頂一級油KK指標為170-180℃;常一線生產航煤料,常一線KK指標為235-255℃。方案示意如圖1所示。

2.1 常頂一級油生產重整料(常頂一級油KK指標為170℃-180℃)時測算情況

2.1.1 初始工況1,常頂一級油KK為177.4℃,常一線HK為147.4℃,KK為247.3℃

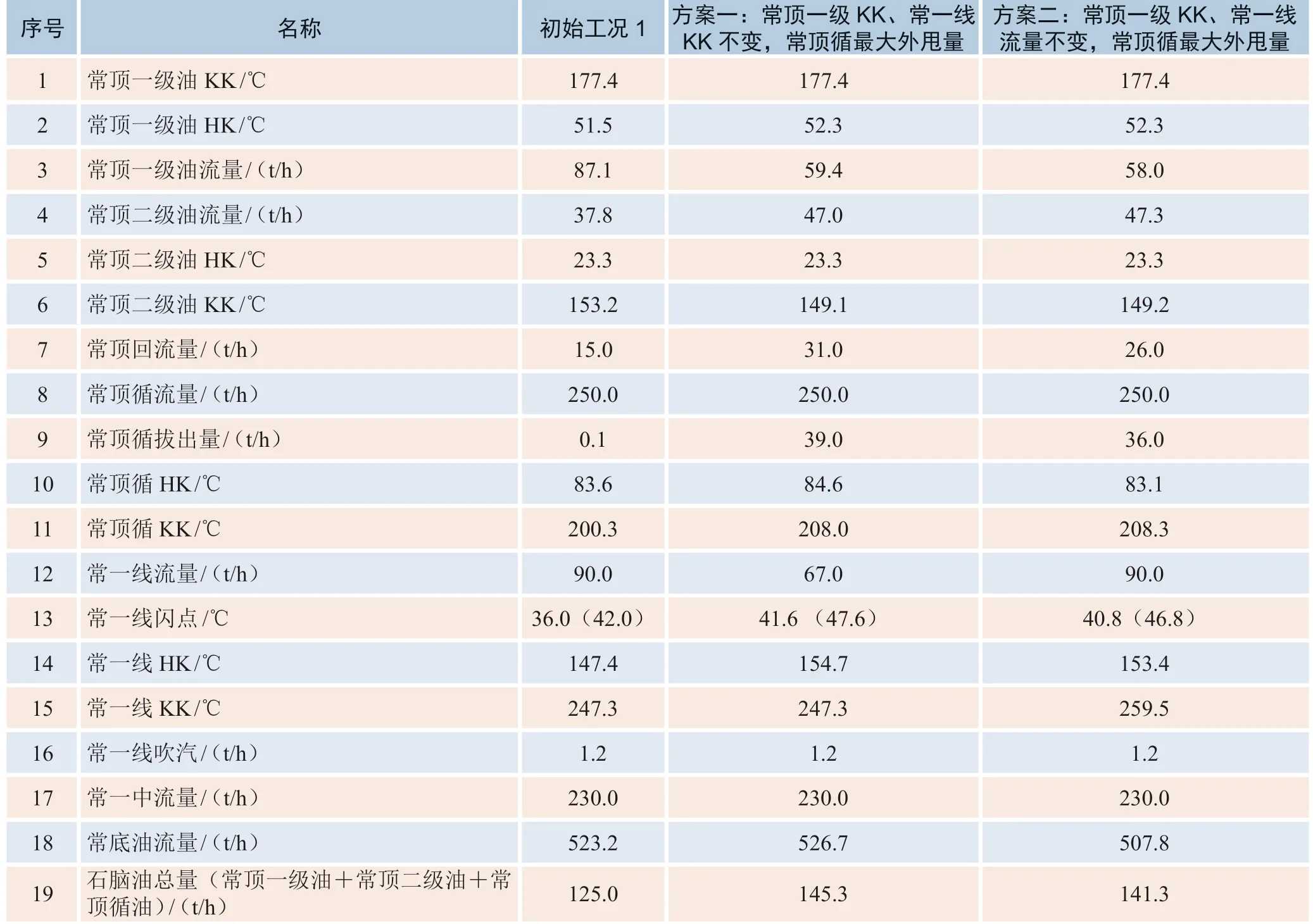

從表1模擬數據[6]可以看出,方案一:常頂一級油、常一線KK不變(常一線吹汽不變),常頂循最大抽出外甩量約39 t/h(常一線閃點為47.6℃,已接近上限),常頂循KK為208.0℃,滿足乙烯石腦油質量要求(KK≤226℃)。與初始工況1相比,石腦油總量(常頂一級油+常頂二級油+常頂循油)增加20.3 t/h,常一線流量減少23 t/h,常底油增加3.5 t/h(相當于柴油產量增加3.5 t/h)。

表1 模擬數據1

方案二:常頂一級油KK、常一線流量不變時(常一線吹汽不變),常頂循最大抽出外甩量約36 t/h(常一線KK為259.5℃,已接近上限),此時常頂循KK為208.3℃,滿足乙烯石腦油質量要求。與初始工況1相比,石腦油總量增加16.3 t/h,常一線KK由247.3℃提高至259.5℃,流量不變,常底油減少15.5 t/h(相當于柴油產量減少15.5 t/h)。

2.1.2 初始工況2,常頂一級油KK為177.4℃,常一線HK為155.3℃,KK為247.6℃

初始工況2與初始工況1相比,保持常一線KK不變,調整常一線汽提蒸汽量[7](由1.2 t/h提高至2.2 t/h)。提高常一線HK至155.3℃,與當前裝置實際生產數據相近,閃點約47.7℃(指標38-50℃),冰點約-52℃(指標≤-50℃),石腦油量增加2.1 t/h。

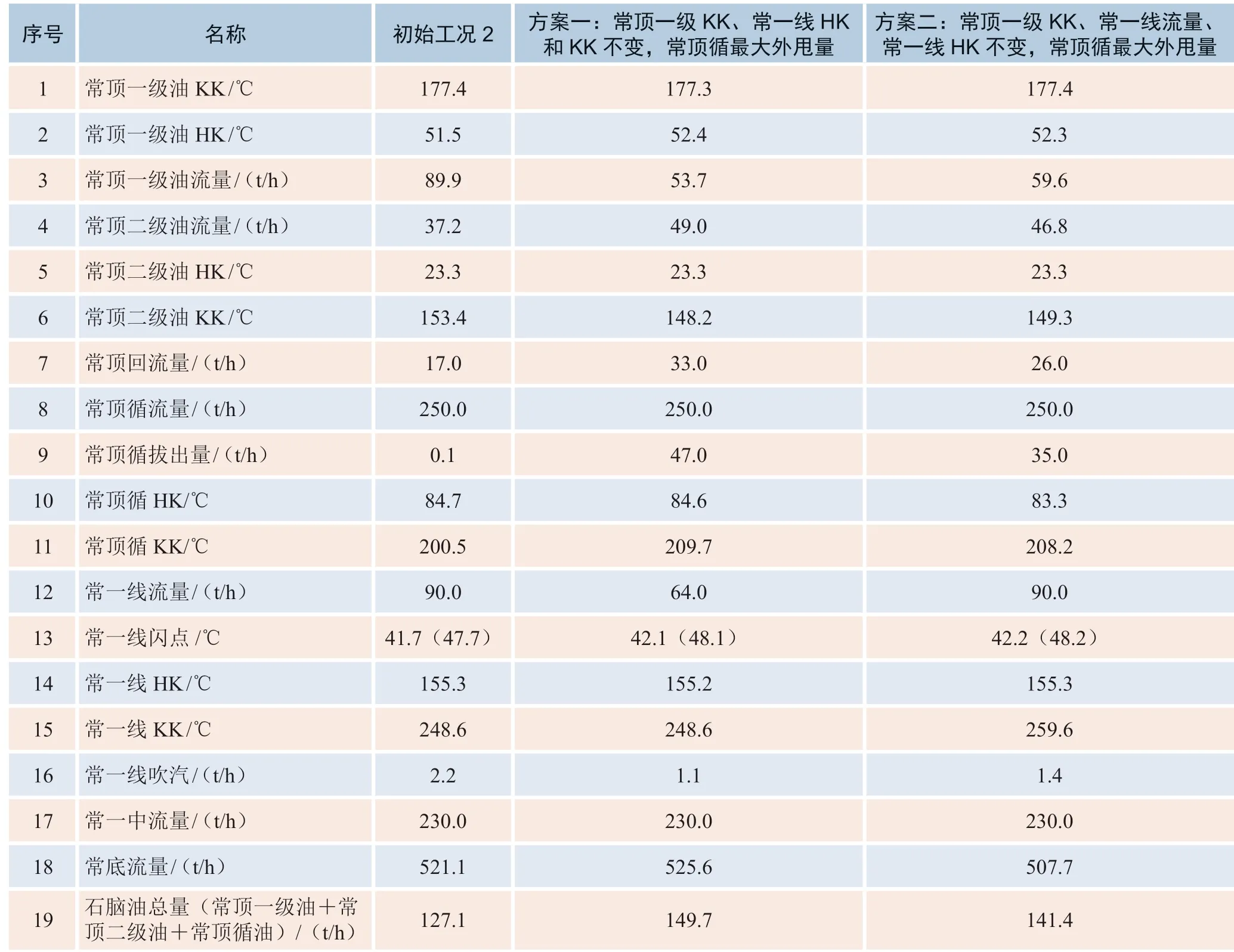

從表2模擬數據可以看出,方案一:常頂一級油KK、常一線HK(接近指標上限)及KK不變,常頂循最大抽出外甩量約47.0 t/h,常頂循KK 209.7℃,滿足乙烯石腦油質量要求。與初始工況2相比,石腦油總量增加22.6 t/h,常一線流量減少26 t/h,常底油增加4.5 t/h(相當于柴油產量增加4.5 t/h)。

表2 模擬數據2

方案二:常頂一級油KK、常一線流量及HK(接近指標上限)不變,常頂循最大抽出外甩量 35 t/h,常頂循KK 208.2℃,滿足乙烯石腦油質量要求。與初始工況2相比,石腦油總量增加14.3 t/h,常一線KK由248.6℃提高至259.6℃(接近指標上限),流量不變,常底油減少13.4 t/h(相當于柴油產量減少13.4 t/h)。

2.1.3 常頂一級油生產重整料模擬分析

當常頂一級油生產重整料時(常頂一級油KK為170-180℃),常一線閃點(初餾點HK)或冰點(干點KK)有富余時,通過常頂循油抽出部分外甩可以增產石腦油,且常頂循油質量滿足乙烯石腦油質量要求。從增產石腦油的方案一、方案二中可以看出:方案一(常頂一級油、常一線KK不變)在增產石腦油的同時,減少了航煤產量,但也增產了少量柴油(約4 t/h);方案二(常頂一級油KK、常一線流量不變)在增產石腦油的同時,提高了航煤干點,較大幅度減少了柴油產量(約15.5 t/h)。

2.2 常頂一級油生產乙烯石腦油(常頂一級油KK指標為180-200℃)時測算情況

2.2.1 初始工況3時,常頂一級油KK為189.7℃,常一線HK為155.0℃,KK為247.3℃

從表3模擬數據可以看出,方案一:常頂一級油KK不變、常一線HK(接近指標上限)及外放量不變,常頂循最大外甩量45 t/h,常頂循KK為225.2℃,滿足乙烯石腦油質量要求。與初始工況3相比,石腦油總量增加17.9 t/h,常一線KK由247.3℃提高至259.9℃(接近指標上限),流量不變。常底油減少17.5 t/h(相當于柴油產量減少17.5 t/h)。但航煤產量65 t/h較常頂一級油生產重整料初始工況時的90 t/h降低25 t/h。

表3 模擬數據3

2.2.2 初始工況4時,常頂一級KK為189.9℃,常一線為HK 154.8℃,KK為260.0℃

初始工況4與初始工況3相比,保持常一線HK不變,調整常一線外放量和吹汽,提高常一線KK至260.0℃(接近指標上限),此時常一線流量為 90 t/h,與產重整料初始工況時航煤料產量90 t/h相同,保證了同種油性條件下,航煤產量不變[8]。

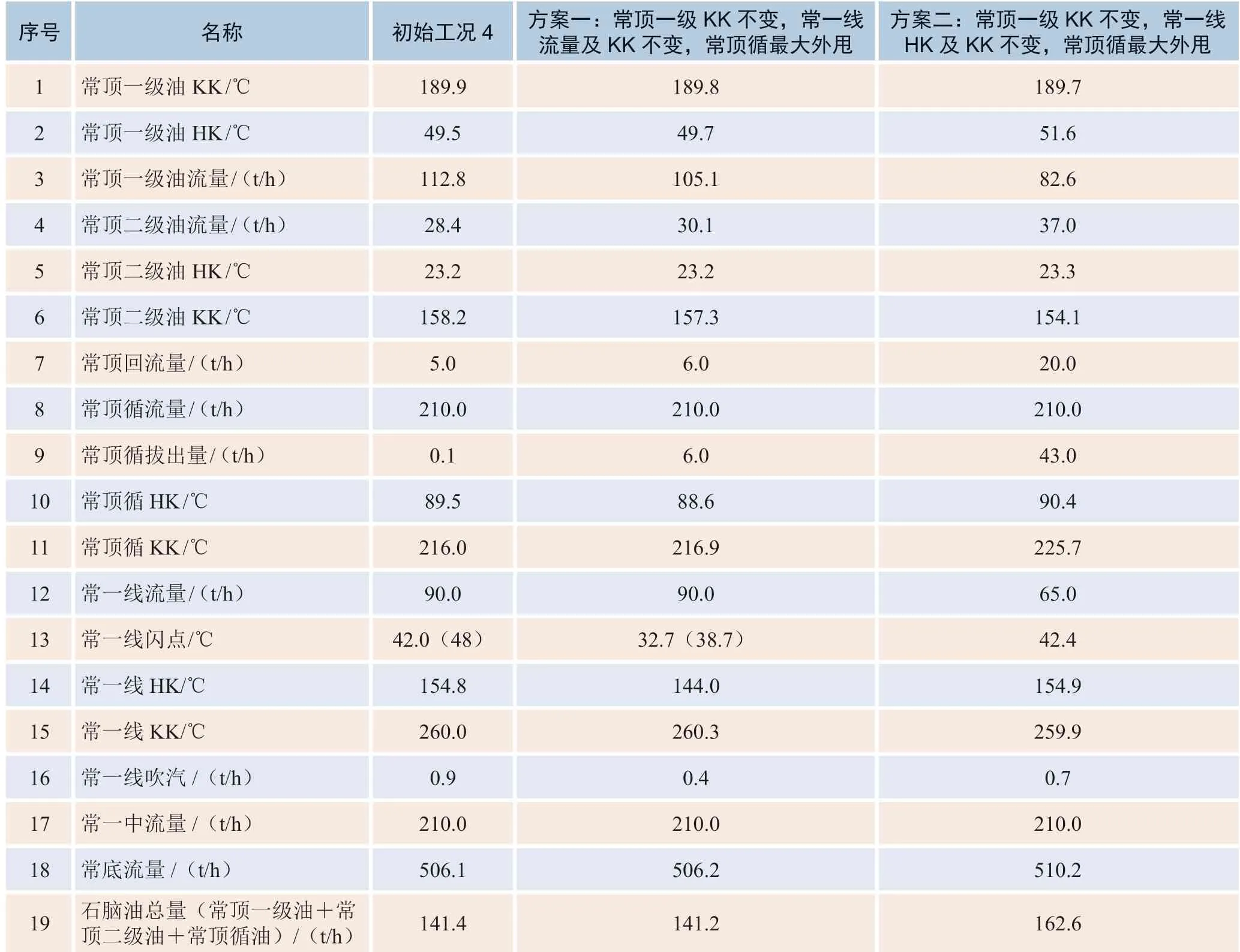

從表4模擬數據[6]可以看出,方案一:常頂一級油KK、常一線流量及KK不變,常頂循最大抽出外甩量約6.0 t/h(常一線閃點已接近指標下限),常頂循KK為216.9℃,滿足乙烯石腦油質量要求。與初始工況4相比,石腦油總量減少0.2 t/h,不能增產石腦油。

表4 模擬數據4

方案二:常頂一級油KK、常一線HK及KK不變時,常頂循最大抽出外甩量約43 t/h,常頂循KK為225.7℃(達到質量上限226℃指標),滿足乙烯石腦油質量要求。與初始工況4相比,石腦油總量增加21.2 t/h,常一線流量減少25 t/h,常底油增加4.1 t/h(相當于柴油產量增加4.1 t/h)。

2.2.3 常頂一級油生產乙烯料模擬分析

當常頂一級油生產乙烯料時(常頂一級油KK指標為180-200℃),常一線冰點(或干點KK)有富余時,通過常頂循油抽出部分外甩可以增產石腦油,且常頂循油質量滿足乙烯石腦油要求,但此時航煤產量較常頂一級油生產重整料時降低較多 (25 t/h),對公司航煤產量有較大影響。為了保證同種油性條件下航煤產量與常頂一級油生產重整料工況時盡可能接近不影響公司航煤產量,常一線質量需卡邊控制。當常一線閃點(初餾點HK)或冰點(干點KK)均無富余時(質量卡邊),只能通過減產航煤來增產石腦油,同時柴油產量會稍有增加(約4.1 t/h)。

3 效益測算及工業實踐

1)某大型煉化企業Ⅰ套常減壓(閃蒸塔+常壓塔+減壓塔工藝流程,設置常頂循系統)、Ⅲ套常減壓(初餾塔提壓+閃蒸塔+常壓塔+減壓塔工藝流程,設置常頂循系統)已按照此方案進行技改立項,計劃2022年上半年完成實施。

2)根據方案二測算結果,預計企業年增產乙烯石腦油約21萬噸(Ⅰ常、Ⅲ常分別增產乙烯石腦油14 t/h、10 t/h,按8 400 h計算),創效約6 000萬(注:乙烯石腦油按4 700元/t(不含稅),柴油加氫料按4 400元/t(不含稅)),對企業創效增效、壓產柴油及節能減排具有現實而重要實踐意義。

4 結論

1)常頂石腦油(一級油)生產重整料或乙烯石腦油時,當常一線閃點(初餾點)或冰點(干點)有富余時(常減壓裝置運行末期,常壓塔上部塔盤分離精度下降時常一線初餾點HK有富余;當航煤產量因銷量受限時常一線干點KK有富余),通過常頂循油部分抽出外甩可以增產石腦油,當前公司8.0 Mt/a及 9.0 Mt/a常減壓裝置常一線干點KK均有富余。

2)在公司8.0 Mt/a常減壓裝置(閃蒸塔+常壓塔+減壓塔工藝流程)當前工況:常頂一級油生產重整料,指標為170-180℃,KK為177.4℃;常一線生產航煤料,指標為235-255℃,KK為247.6℃,HK為155.3℃,相當于初始工況2。方案一(常頂一級油KK、常一線航煤料HK及KK不變)可以增產石腦油約22.6 t/h,但航煤產量減少約26 t/h,同時柴油產量增加約4.5 t/h。方案二(常頂一級油KK不變、常一線外放量及HK不變)可以增產石腦油約14.3 t/h,同時柴油產量減少約13.4 t/h。

3)當公司8.0 Mt/a常減壓裝置工況為常頂一級油生產乙烯料(指標為180-200℃)、常一線生產航煤料(指標為235-255℃)時,航煤產量由重整料初始工況的90 t/h下降至65 t/h,如需保證航煤產量基本不變,需提高常一線干點KK至指標上限,即裝置工況由初始工況3變為初始工況4。

4)常頂一級油生產重整料或乙烯石腦油時,當常一線閃點(初餾點)或冰點(干點)無富余時(此種生產格局是需增產航煤),不能通過常頂循油部分抽出外甩來增產石腦油,否則需降低航煤產量來增產石腦油,但同時也增產少量柴油。

5)在航煤產能富余的生產格局下,通過常頂循油部分抽出外甩可以增產石腦油。為保證航煤產品產量維持90 t/h基本不變,在常頂一級油生產重整料時抽出部分常頂循油外甩增產石腦油更有 意義。

6)根據方案二測算結果,預計企業年增產乙烯石腦油約21萬噸,創效約6 000萬,對企業創效增效、壓產柴油及節能減排具有現實而重要實踐意義。