轉體連續梁橋轉體系統設計分析概述

李哲

(中鐵第五勘察設計院集團有限公司,河南 鄭州 450000)

1 概述

近年來,隨著我國交通強國的建設,公路、鐵路路網越來越發達,不可避免的出現城市軌道交通、公路、道路與鐵路交叉的情況,根據國鐵集團要求公路、城市軌道交通和道路上跨高速鐵路及其相關聯絡線和動車走行線的路基、橋涵地段,以及上跨開行客車的普速鐵路的路基、橋涵地段,橋梁施工應優先采用轉體施工方案,因此轉體橋梁在涉鐵工程項目中的應用將更加廣泛。橋梁轉體施工是一種施工方法,通常是在橋梁非設計軸線的位置現澆或者懸澆主體結構,然后通過轉體就位。該施工方法廣泛應用于上跨溝谷、河流、鐵路、高速公路等不能原位施工的情況。而對于轉體橋來說,轉體系統是其關鍵結構,轉體系統由下轉盤、上轉盤、球鉸、滑道、牽引系統組成,轉體過程一般通過千斤頂對拉牽引索,形成旋轉力偶而實現轉體[1]。

2 工程背景

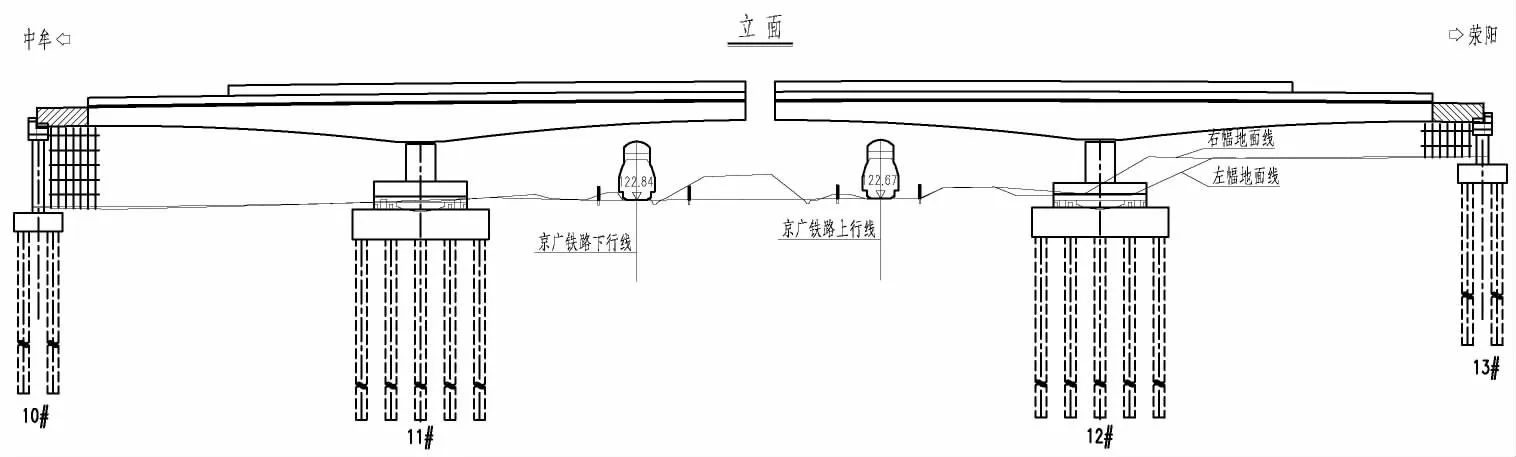

國道310 鄭州西南段改建上跨京廣鐵路立交橋涉鐵工程分別上跨京廣鐵路上、下行線,橋址處兩股道最小線間距為29.8m。采用斜交正做,整幅布設,橋梁全寬33.06m,涉鐵聯全長192m;跨徑布設為(52+92+52)m 現澆連續梁,京廣鐵路上下行兩側均設置轉體墩,轉體長度均為2×44m,轉體總重量:120000kN,轉體角度分別為逆時針旋轉78.8°和74.1°,鐵路上下行線間設置跨中合攏段,對稱轉體、線間合龍,不僅減小了跨徑、降低了轉體重量,而且節省了投資、保證了工期,更大大減少了對鐵路運營安全的影響。(圖1)

圖1 橋梁轉體就位后示意圖

3 轉體系統

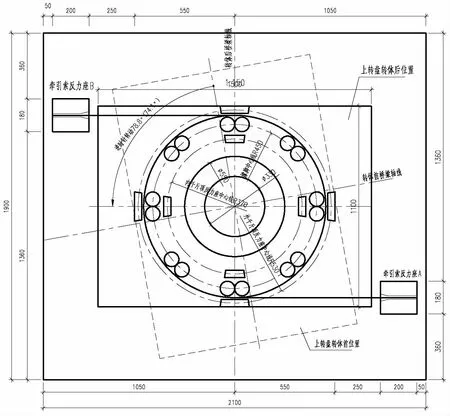

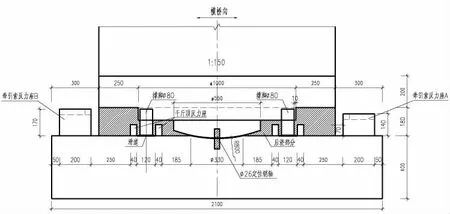

對于轉體橋的關鍵結構轉體系統,其主要組成部分為轉體下轉盤、球鉸、上轉盤、轉動牽引系統。我們在設計過程中應結合結構尺寸和橋梁整體受力進行設計。下面結合工程項目實例進行介紹。(圖2、3)

圖2 橋梁轉體系統平面圖

圖3 橋梁轉體系統立面圖

3.1 轉體下轉盤

下轉盤采用C50 混凝土。下轉盤作為整個轉體系統的基礎,主要用來承受上部轉體結構重量,其下部為橋墩承臺基礎,待結構轉體成功后與上轉盤一起成為橋梁基礎。下轉盤上設置轉動系統的下球鉸、保險撐腳環形滑道及轉體拽拉千斤頂反力座等。

3.2 轉體球鉸

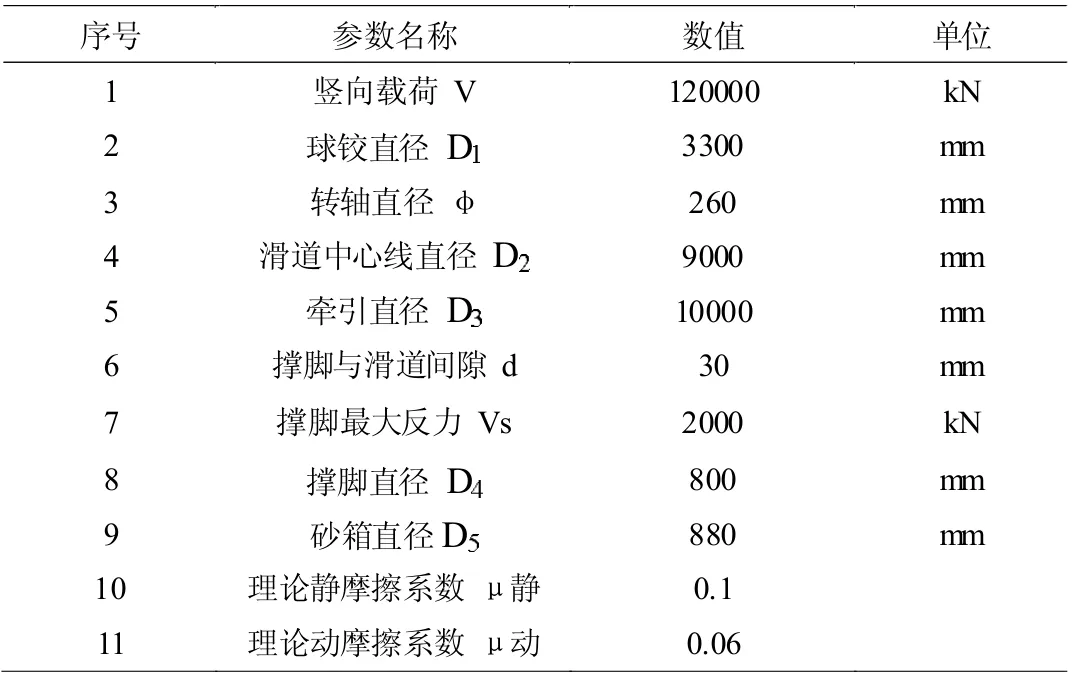

相關的技術參數見表1。

表1 技術參數表

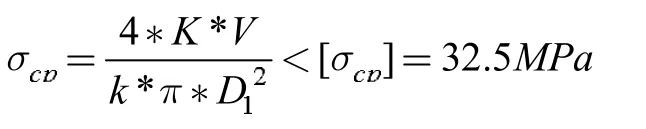

3.2.1 球鉸直徑計算

結構容許偏心距emax=100mm。球鉸直徑D1計算,依據EN1337-7,emax<D1/8,得出,D1>800mm。下承臺混凝土(C50)主壓應力(考慮偏壓效應增大系數K=1.2),C50 混凝土的抗壓標準強度為[σcp]=32.5MPa:

其中,V- 球鉸設計的豎向載荷(kN);

K- 偏壓效應增大系數,取1.2;

k- 球鉸接觸面積折減系數,取0.65;

由此我們結合承臺尺寸選擇球鉸底部直徑D1為3300mm 滿足要求。

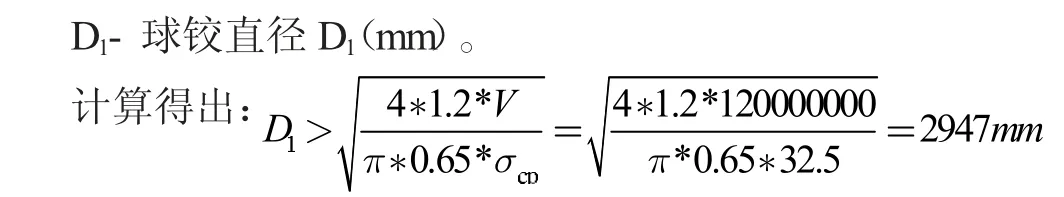

3.2.2 球鉸球面曲率半徑R 計算:

3.2.3 耐磨板應力校核

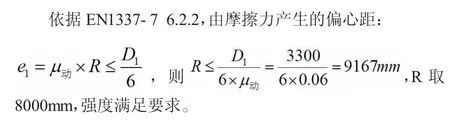

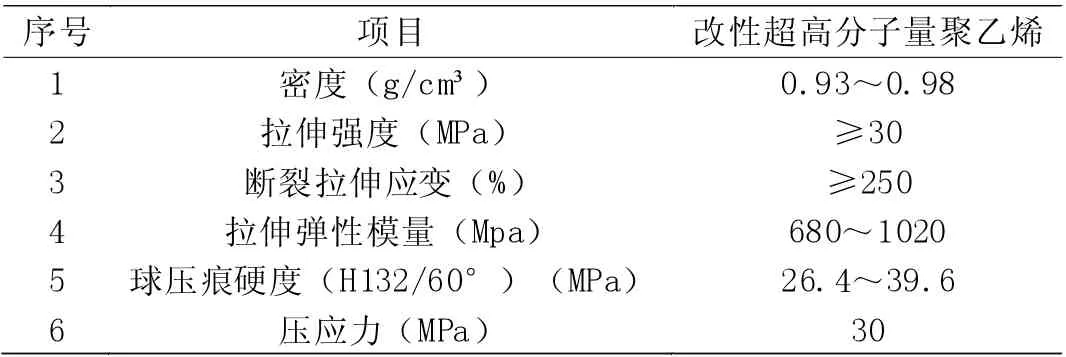

球鉸耐磨板材料采用改性超高分子量聚乙烯,材料性能見表2。

表2

根據相關規范查詢改性超高分子量聚乙烯設計許用面壓可達到45MPa。耐磨板接觸面積為S=2πRh=2×π×8000×172=8641280mm2。考慮偏壓效應增大系數1.2,則計算平均壓應力為:

滿足聚改性超高分子量聚乙烯耐磨板許用壓應力要求。

3.2.4 牽引力計算及設備配置

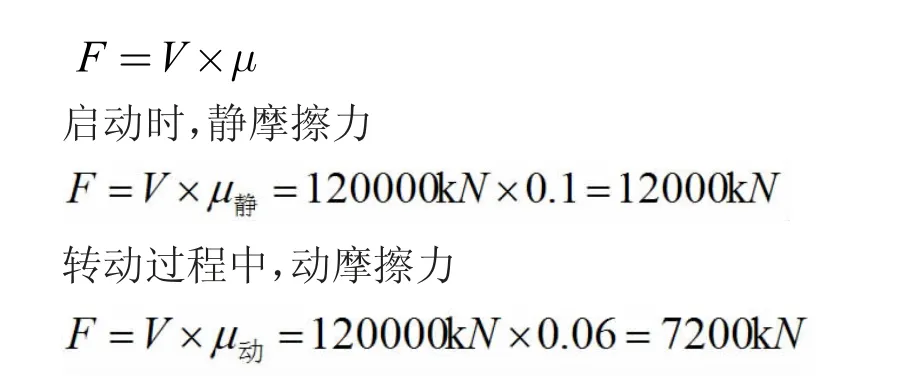

3.2.4.1 摩擦力計算

3.2.4.2 牽引力計算

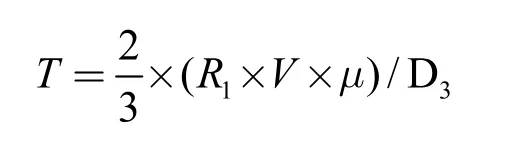

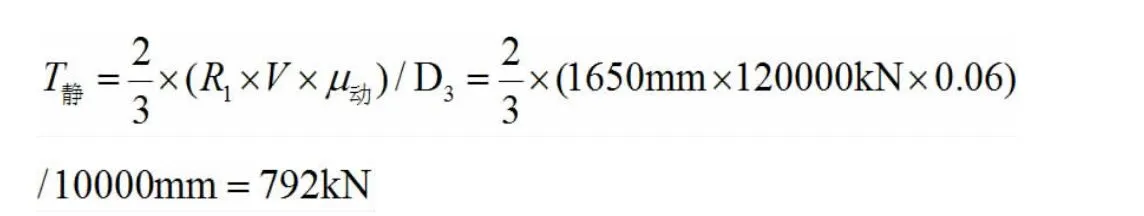

根據T=2fGR/3D

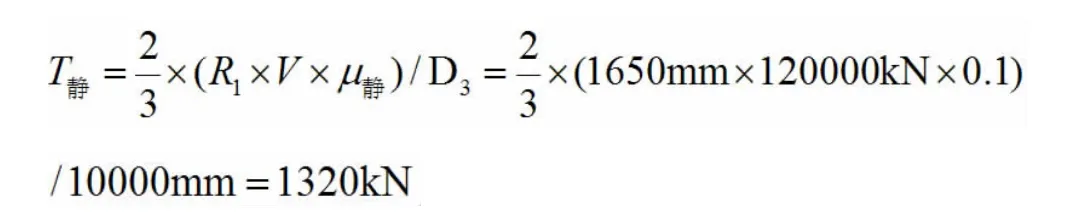

(式中:T- 牽引力;G- 轉體總重力;R- 鉸柱半徑;D- 牽引力偶臂;f- 摩擦系數)[2]所以:

R1- 球鉸平面半徑,R1=D1/2=3300mm/2=1650mm

μ- 球鉸摩擦系數,μ靜=0.1,μ動=0.06

啟動時所需最大牽引力

轉動過程中所需牽引力

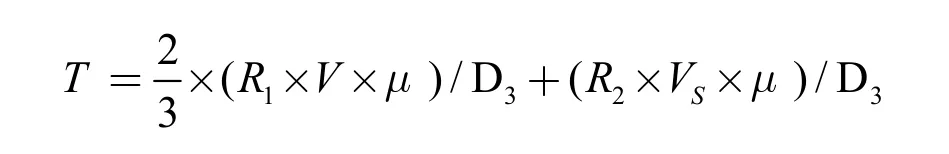

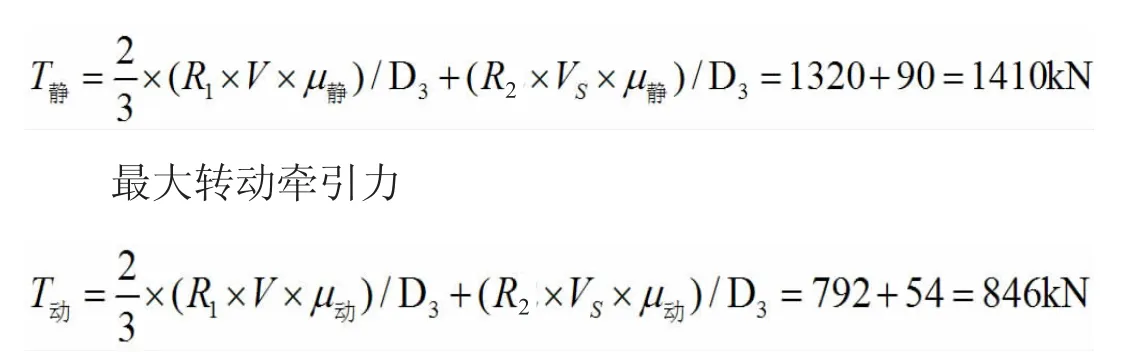

考慮到實際轉動中可能為不平衡轉體,有一個撐腳接觸滑道,控制撐腳反力在VS=2000kN 內,則計算牽引力T

R2=D2/2=9000mm/2=4500m

最大啟動牽引力

3.2.5 千斤頂選型

考慮到1.5 的動力儲備系數,需要1410kN×1.5=2115kN,故選擇兩臺300 噸自動連續型千斤頂,形成水平旋轉力偶,通過拽拉錨固且纏繞直徑1000cm 的轉臺圓周上的鋼絞線,使得轉動體系轉動。

3.2.6 鋼絞線選型

選用22-φs15.2 鋼絞線,其標準強度:fytp=1860MPa,n=22;單根截面面積:A=139mm2;鋼絞線錨下控制應力:fk=0.75fytp=0.75×1860MPa=1395MPa

則單束鋼絞線容許控制拉力[T]

[T]=nAfk=22*139*1395/1000=4266kN

安全系數K1=[T]/T 靜=4266/1410=3.0>2.5,滿足要求[3]。

3.2.7 球鉸制造與安裝

鋼球鉸轉體系統的核心,一般是由廠家定制安裝,其主要由上球鉸、下球鉸組成,設計直徑為φ3300mm,生產施工中其精度要求特別高,轉動中心軸φ260mm 鋼棒必須在下球鉸精準安裝并灌注混凝土完成后才能放入下轉盤預埋套筒中。最后再安轉下球鉸摩擦板和上球鉸。

3.2.8 撐腳與滑道

沿上轉盤縱橫軸線兩側的位置分別設置8 個撐腳,用來支撐和保障轉體結構能夠平穩轉動。為進一步保證結構的平穩,在撐腳下方設置半徑R=450cm,寬度w=113cm 的滑道,使撐腳在滑道平面內滑動,要求滑道平面水平,精度控制在2mm 以內。撐腳采用φ800mm×24mm 的雙圓柱鋼管,鋼管內灌注C50 微膨脹混凝土,其下設置鋼板用于撐腳的走行。

3.3 轉體上轉盤

上轉盤采用矩形截面尺寸1500×1100cm,高280cm;轉臺直徑φ1000cm,高度80cm。考慮上轉盤的空間受力和重要性,對其分別布設縱橫向預應力鋼筋。

轉盤是球鉸、撐腳與上轉盤連接的部分,也是直接施加旋轉牽引力的部分。旋轉牽引電纜嵌入轉盤中。預埋端為P型錨具。同一對索的錨固端位于同一直徑線上,并關于圓心對稱。確保每根索的埋設高度和牽引方向一致。嵌入轉盤的每根索長度大于300cm,每對索的出線點關于轉盤中心對稱。牽引索的外露部分應平滑地纏繞在轉盤周圍,并放置在預埋鋼筋上,且不能相互干擾。施工中應采取防止鋼絞線損壞或嚴重腐蝕保護措施。

拆除支撐球節上轉盤的支墩,進行轉動系統支承體系轉換前,必須保證上轉盤混凝土強度達到設計值。然后對轉盤施加繞球鉸中心的旋轉扭矩。最后,轉體施工時,要及時測量轉盤摩擦系數,并檢查球鉸工作是否正常。

3.4 轉體角速度控制

a.轉體角速度w≤0.02rad/min。

b.主梁端部水平線速度v≤1.2m/min。

3.5 轉體精度定位控制

a.為保證轉體過程中轉體系統的精準化,對轉體系統采用自動化控制和手動控制相結合,采用自動控制轉至距離設計位置小于1m 時,應切換至手動控制,同時轉體期間,應隨時通過測量獲取轉體結構的最大弧長數據。

b.轉體過程中及時對上部結構進行水平校正,之后才能進行點動操作和精度定位。

c.為防止超轉應選取適當的位置設置限位裝置。

3.6 防傾保險措施

a.8 組鋼管混凝土撐腳均布于上轉盤直徑為9.0m 的圓周上,撐腳下對應有不銹鋼滑道,滑道上鋪設4mm 厚的不銹鋼板,不銹鋼板與撐腳走板面的距離為25mm。

b.轉體前應對轉體結構體系進行稱重,根據稱重的結果在橋上施加配重,使整個轉體結構重心與球鉸中心位于同一豎直線上。

4 轉體施工注意事項

4.1 在轉體過程中,核實轉體橋梁轉動影響范圍是否有障礙物。

4.2 轉體過程均為單向旋轉,應設置限位系統,確保轉體角度和線位的準確,避免出現過轉。

4.3 轉體施工前應核查結構相關預埋鋼筋和構件是否到位。

4.4 轉體施工應選擇無風或微風的天氣進行施工,以保證轉體過程順利進行。施工單位應提前制定防護措施和應急預案,轉體前提前關注氣象狀況,及時觀測掌握作業場地的風壓情況,若出現超過4 級的大風,應停止轉體作業。

4.5 設計過程中應準確對轉體系統轉軸前后左右的梁體重量進行測算,確保轉體受力平衡,根據計算需要配重的應及時調整,計算過程中誤差應控制在3%以內。

4.6 支架拆除前,必須拆除或清除橋上所有施工設備及堆放的材料(含箱內模板),待支架完全拆除后方可進行轉體施工。

4.7 施工過程中要及時對承臺、墩身(頂)的沉降觀測標進行觀測。

5 結論

連續梁轉體橋設計難度較大,工藝相對復雜,特別對于轉體系統精度要求高,這就需要設計人員根據結構受力情況合理設計,確保設計安全經濟。本文中的工程項目已經成功實施,取得了良好的社會效益和經濟效益,可為同類工程的設計提供借鑒。