哈密瓜切片熱風干燥特性及數學模型

張雪波

劉顯茜

鄒三全

趙振超

(昆明理工大學機電工程學院,云南 昆明 650504)

哈密瓜為葫蘆科甜瓜屬蔓性草本植物,因味美香甜、多汁爽口,營養豐富,藥用價值高[1-2],素來有“瓜中之王”的美稱[3]。哈密瓜采收期集中、貨架期短且含水量高,受微生物影響易腐爛變質,不及時運銷導致的腐爛損失量達20%~30%[3-5]。因此哈密瓜干燥技術逐漸成為人們關注的焦點[6]。

干燥是果蔬加工應用最廣泛的技術之一,通過降低水分含量、滅活微生物,減少空間和重量,從而節約運輸和貯藏成本,延長產品貨架期[7]。目前,哈密瓜常見的干燥方式有熱風干燥[8]、真空干燥[9]、真空冷凍干燥[10-11]、變溫壓差膨化干燥[12-13]等。其中,真空干燥不適用于糊狀及高含水量物料的干燥[14];真空冷凍干燥能夠得到品質較高的產品,但干燥過程冰晶的形成會對產品內部造成破壞且一次性投入大、能耗高、干制品價格昂貴,不適用于工廠的批量生產[15-17];變溫壓差膨化干燥能夠保持產品質地酥脆,但設備成本較高[18];熱風干燥具有干燥迅速、操作簡單、成本低、一次性產出量大等特點,且在連續化批量生產的情況下還能保持產品的營養品質,是果蔬加工最為常用的干燥技術[19-20]。

哈密瓜含水量高、細胞組織結構疏松且有熱敏性[21],干燥前進行適當的預處理(例如:熱燙、冷凍、浸漬等)可以有效避免加工過程中發生氧化褐變。溫馨等[22-23]研究了哈密瓜的預處理工藝;畢金峰等[24]研究了漂燙、冷凍和浸漬3種預處理方式對哈密瓜變溫壓差膨化干燥品質的影響,發現適當的漂燙預處理有利于產品膨化度和色澤的提高;金敬紅等[25]研究發現微波干燥哈密瓜時檸檬酸的護色效果優于壞血酸的;紀翠娟[26]研究發現漂燙2~3 min的哈密瓜果片顏色較好,膨化度較好;賈文婷等[27]表明60 s熱燙預處理能夠較好保持產品色澤,2.5%檸檬酸預處理能夠有效提升產品的膨化度和脆度。

文章擬以哈密瓜切片為研究對象,利用熱風干燥技術,對比分析不同預處理下哈密瓜干燥產品的色差,探究溫度、風速和切片厚度對哈密瓜熱風干燥的影響,并建立哈密瓜熱風干燥動力學模型,以期為哈密瓜熱風干燥的中試加工工藝優化及下游產品的開發提供依據。

1 材料與方法

1.1 材料與儀器

1.1.1 材料與試劑

哈密瓜:西州密25號,去皮去籽后的哈密瓜初始濕基含水率約(91.00±0.15)%,市售;

無水檸檬酸:食品級,陜西省西安森博生物試劑公司。

1.1.2 主要儀器設備

流化床干燥機:Sherwood Tornado M501型,英國舍伍德科技有限公司;

色差儀:SC-80C型,北京京儀康光光學儀器有限公司;

電子天平:JY20001max2000型,上海上天精密儀器有限公司;

風速儀:PM6252B型,華誼儀表有限公司;

恒溫水浴鍋:HH-4型,上海析達儀器有限公司;

電冰箱:BCD-272WDG型,青島海爾股份有限公司。

1.2 方法

1.2.1 切片制備 哈密瓜洗凈后去皮、去籽,切取中間果肉制成直徑30 mm,厚度分別為2,4,6,8,10 mm的圓形切片若干份。保鮮膜密封后于4 ℃貯藏備用。

1.2.2 預處理工藝試驗設計

(1) 空白試驗:將哈密瓜切成4 mm厚的圓形切片,直接進行熱風(溫度60 ℃、風速1.5 m/s)制干。

(2) 漂燙:將哈密瓜切成4 mm厚的圓形切片,于95 ℃ 熱水中分別漂燙0.5,1.0,1.5,2.0,2.5 min后迅速取出于室溫中靜置5 min,濾紙拭干表面水分后進行熱風制干。

(3) 浸漬:將4 mm厚的新鮮哈密瓜切片分別置于0.1%,0.2%,0.3%,0.4%,0.5%的檸檬酸溶液中浸泡0.5 h,離子水洗2~3次后靜置5 min,濾紙拭干表面水分后進行制干。

1.2.3 熱風干燥單因素試驗 取經最佳預處理后的哈密瓜切片于流化床中進行熱風干燥至濕基含水率低于15%(通過企業調研,此時產品貯藏期、適口性、品質最佳),3次平行試驗。

(1) 熱風溫度:固定熱風速度1.5 m/s,哈密瓜切片厚度4 mm,考察熱風溫度分別為35,45,55,65,75 ℃下哈密瓜切片熱風干燥的水分比及干燥速率的變化。

(2) 熱風速度:固定熱風溫度55 ℃,哈密瓜切片厚度4 mm,考察熱風速度分別為0.5,1.0,1.5,2.0,2.5 m/s下哈密瓜切片熱風干燥的水分比及干燥速率的變化。

(3) 切片厚度:固定熱風溫度55 ℃,熱風速度2.0 m/s,考察哈密瓜切片厚度分別為2,4,6,8,10 mm下哈密瓜切片熱風干燥的水分比及干燥速率的變化。

1.3 指標測定

1.3.1 水分質量比 熱風干燥過程中,按式(1)計算哈密瓜切片水分比。

(1)

式中:

MR——水分質量比;

Mt、Me、M0——t時刻、平衡時刻和初始時刻的干基含水率,kg/kg。

1.3.2 干燥速率 干燥速率表示樣品在干燥過程中的失水快慢,定義為:

(2)

式中:

DR——干燥速率,kg/(kg·h);

Mt+dt、Mt——t+dt和t時刻的干基含水率,kg/kg。

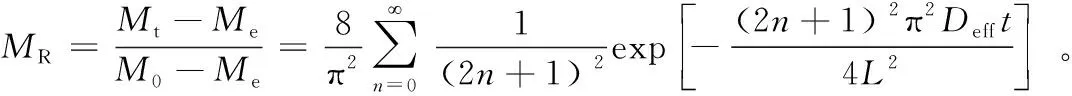

1.3.3 有效擴散系數 有效擴散系數反映物料在一定干燥條件下的脫水能力,以Fick第二定律為理論基礎對其擴散偏微分方程進行數值求解并加以分析。對于板型物料的數值解按(3)式計算。

(3)

式中:

L——樣品的半厚度,m;

Deff——有效擴散系數,m2/s。

對式(3)取對數得:

(4)

1.3.4 活化能 按式(5)計算活化能。

(5)

式中:

Ea——活化能,kJ/mol;

R——氣體狀態常數,為8.314 J/(mol·K);

T——熱風干燥溫度,℃;

D0——阿倫尼烏斯(Arrhenius)方程的指數前因子,m2/s。

將式(5)線性化取對數形式:

(6)

1.3.5 色澤測定 參照Wang等[22]的方法,并按式(7)計算色差ΔE。

(7)

1.4 干燥數學模型

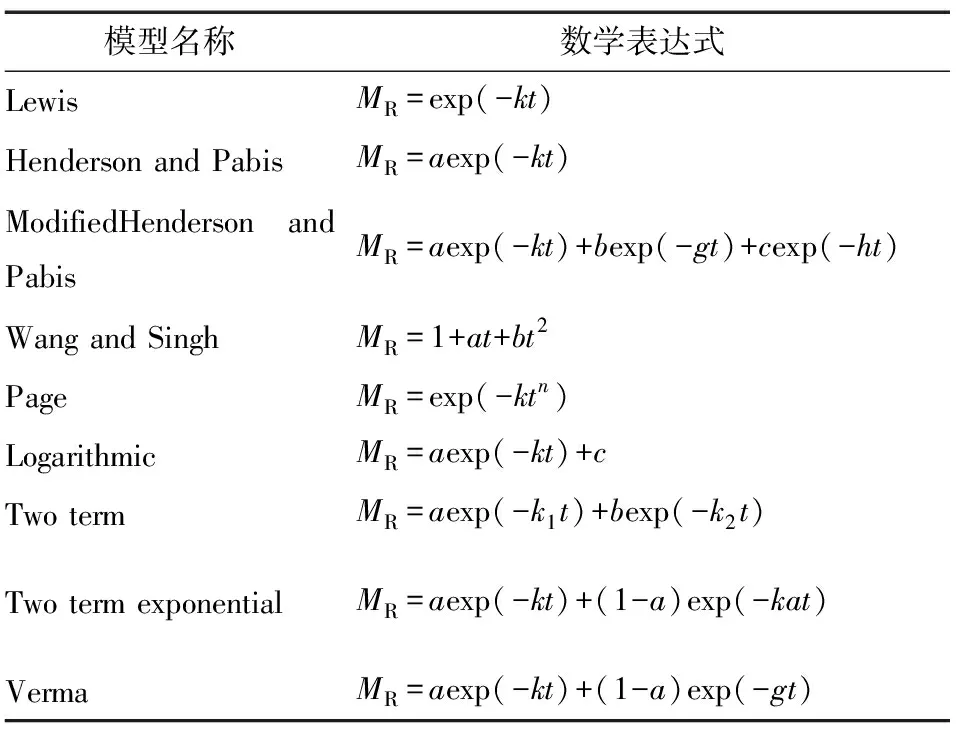

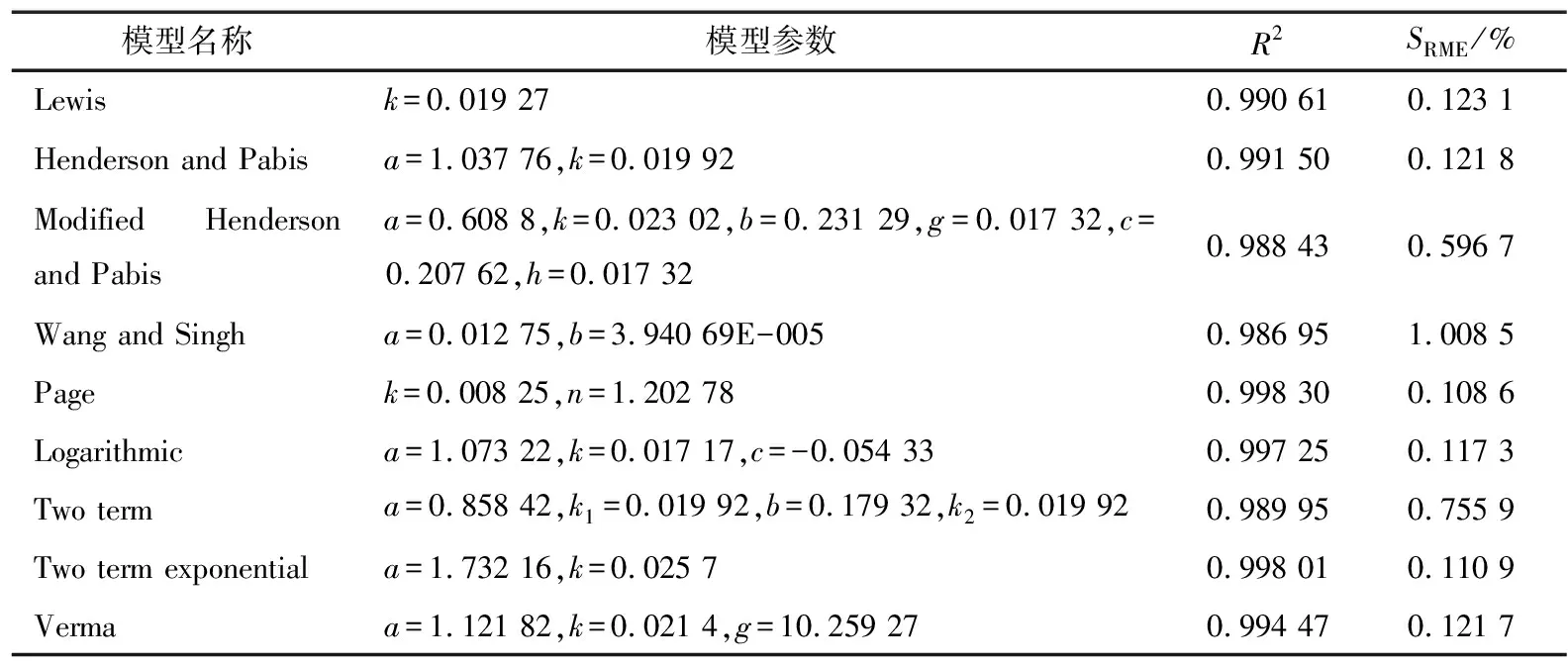

幾種常被用來描述食品或農產品的薄層干燥模型如表1所示。

表1 典型數學模型Tab1e 1 Typical mathematical model

對哈密瓜切片干燥特性曲線進行擬合時,使用決定系數(R2)和均方根誤差(SRME)對模型進行評估。

(8)

(9)

式中:

N——觀察次數;

Msimul——第i次水分質量比的預測值;

MExp——第i次水分質量比的試驗測算值。

1.5 數據處理

采用Excel軟件進行數據處理,利用Origin 2018軟件繪圖,并進行非線性曲線擬合。

2 結果與分析

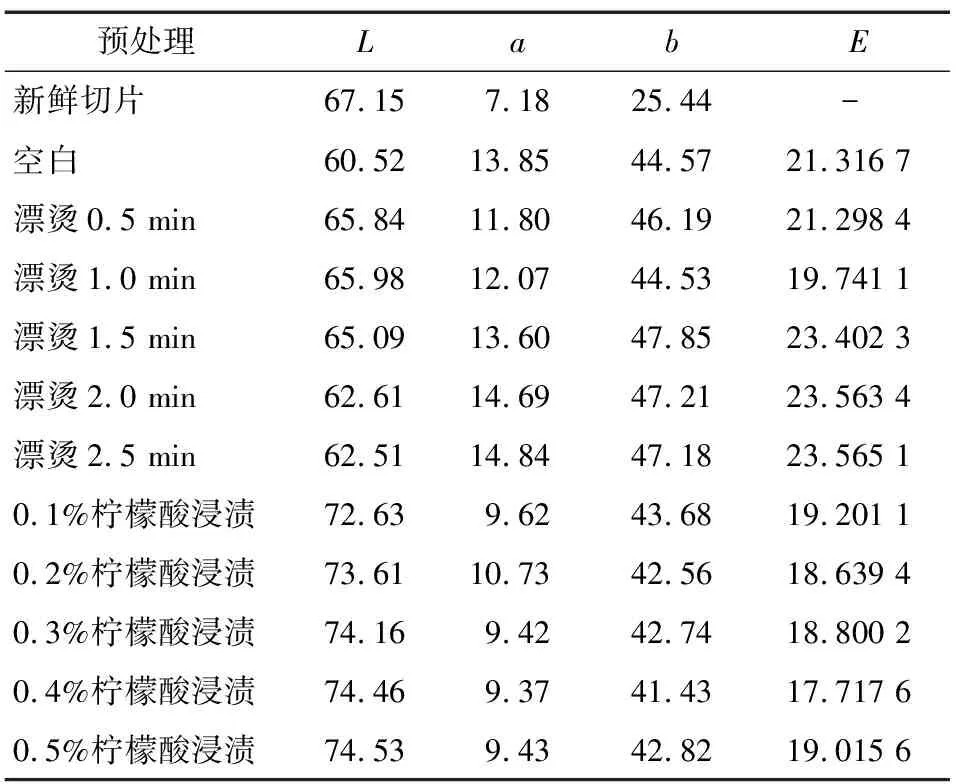

2.1 預處理方式的選擇

由表2可知,與新鮮切片相比,哈密瓜制干產品的L*值隨漂燙時間的增加而減小,而ΔE先減小后增大。這是由于漂燙時間不足,滅酶不充分導致產品褐變嚴重;漂燙過度,切片組織軟爛,產品營養成分損失嚴重。與漂燙工藝不同,經檸檬酸預處理后的干燥樣品的L*值均有所提升,干燥樣品更加透亮;且具有更小的ΔE值,顏色得到有效保護。同時,當檸檬酸從0.4%增加至0.5%時,ΔE值從17.717 6增大至19.015 6,表明過度增加檸檬酸濃度,反而不利于得到更好的干燥產品,故0.4%檸檬酸為最佳的預處理工藝。

表2 預處理方式對哈密瓜切片熱風干燥色澤的影響

2.2 單因素試驗

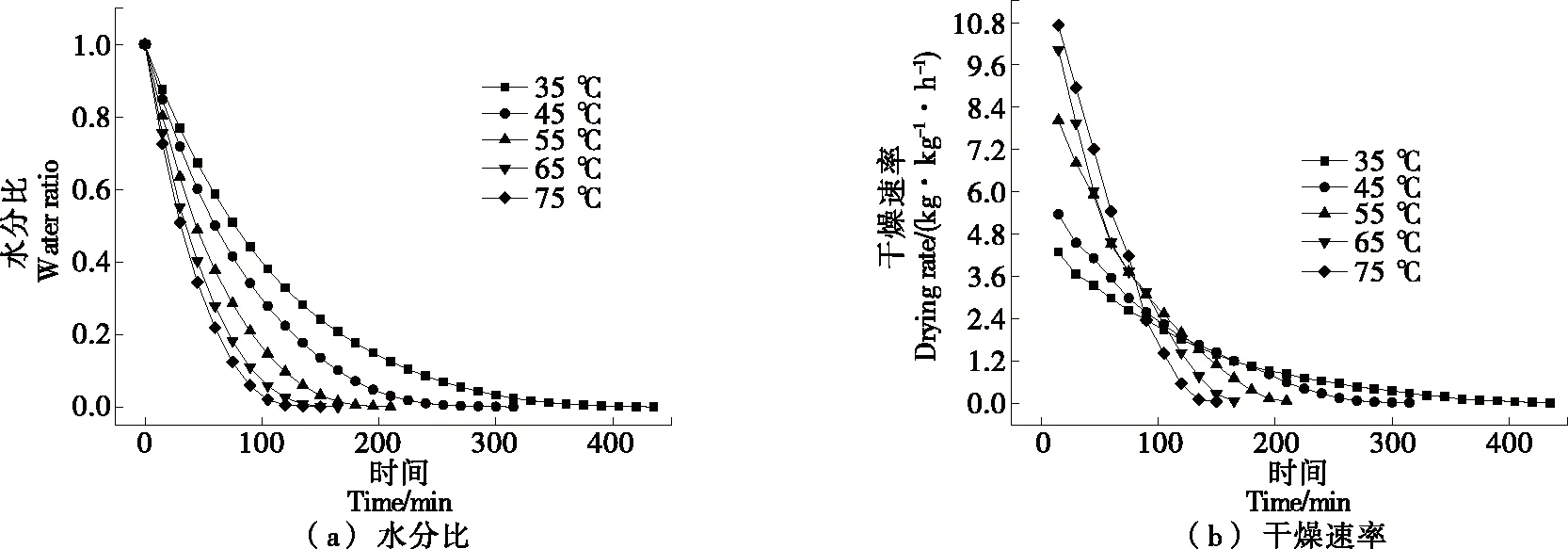

2.2.1 熱風溫度對哈密瓜切片熱風干燥特性的影響 由圖1可知,溫度升高后哈密瓜切片內水分子動能增大、活躍度升高,切片表面水分快速揮發,并與內部形成較大的水分梯度,加速水分從內部向外表面的傳質擴散過程,縮短干燥時間。從干燥速率曲線可以看出,干燥前100 min內干燥曲線急速下降,之后趨于平緩直至達到干燥平衡。這是由于干燥初始,切片內部水分擴散速率遠大于表面水分揮發速率,干燥曲線急速下降;干燥持續進行,切片含水率隨之減少,內部水分擴散速率逐漸減小,以至于不能滿足表面的揮發導致干燥速率降低,干燥曲線趨于平緩。哈密瓜切片干燥受溫度影響較為顯著且無恒速干燥階段,55~75 ℃時干燥速率曲線相近,干燥時長相差不大,提升溫度不能明顯縮短干燥周期,為減少能耗,取55 ℃ 進行熱風干燥為宜。

圖1 不同熱風溫度下的水分比和干燥速率曲線Figure 1 Water ratio curve and drying rate curve at different temperatures

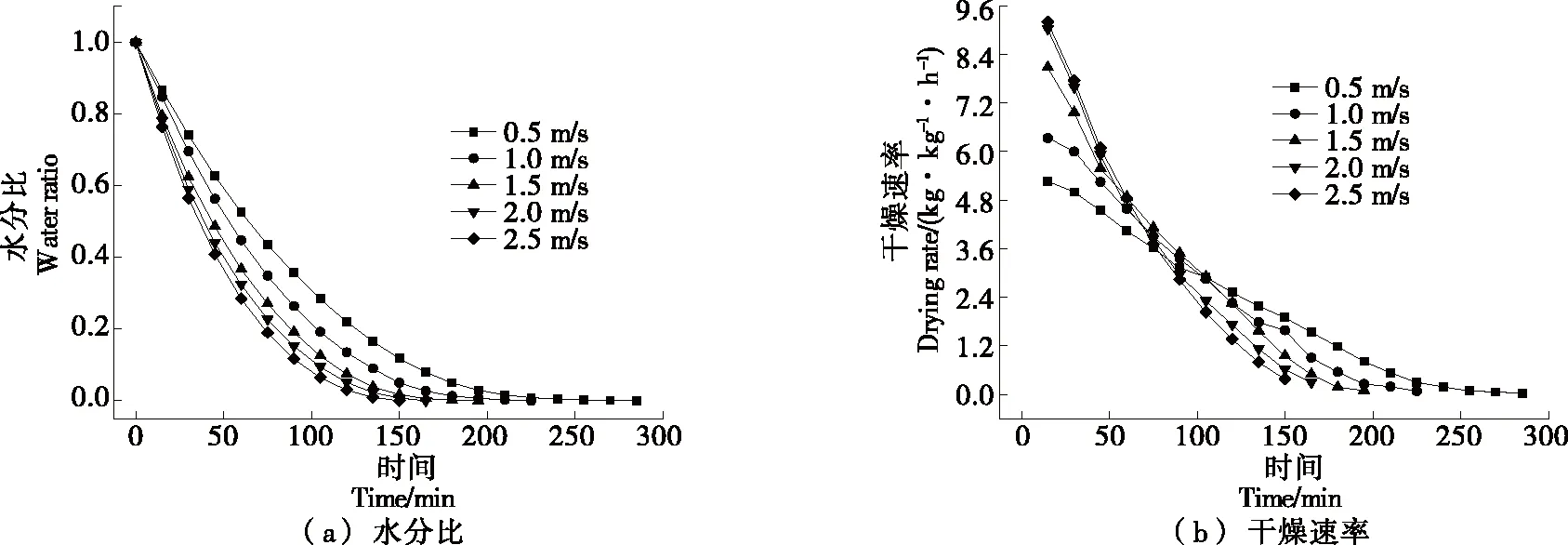

2.2.2 熱風速度對哈密瓜切片熱風干燥特性的影響 由圖2可知,水分比隨熱風風速的增加呈緩慢減小的趨勢,表明哈密瓜切片干燥受風速影響并不顯著。當熱風速度為2.0 m/s時,干燥速率雖有所提升,但干燥曲線前半段與2.5 m/s卻幾乎重合,此時繼續增大熱風速度不能有效提高傳質驅動力。當熱風速度為0.5~2.5 m/s時,風速為2.5 m/s可以有效縮短干燥時間,至干燥結束所需時間為150 min,與2.0 m/s相比卻僅縮短了15 min。綜合考慮,2.0 m/s是較為合理的熱風速度。

圖2 不同熱風速度下的水分比和干燥速率曲線Figure 2 Water ratio curve and drying rate curve at different wind speeds

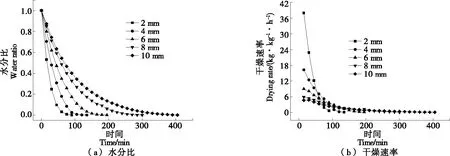

2.2.3 切片厚度對熱風干燥特性的影響 由圖3可知,哈密瓜切片受切片厚度影響較為顯著,當切片厚度為10 mm 時,干燥速率較小,干燥達到平衡用時較長;當切片厚度為4 mm時,干燥速率倍增,大大縮短了干燥周期。這是因為厚度越小,物料單位體積的表面積越大,與空氣接觸面越大,加快了傳熱效率;物料內部水分遷移通道變短,傳質擴散阻力較小,更有利于切片內部自由水的傳輸和揮發,水分擴散系數增大,進而縮短干燥周期。哈密瓜切片厚度越小,干燥速率越快;但切片過薄,制干產品易碎、口感不佳,也不利于貯藏和運輸。經對比分析,熱風干燥的切片厚度取6 mm為宜。

圖3 不同切片厚度下的水分比和干燥速率曲線Figure 3 Moisture ratio curve and drying rate curve at different thicknesses

2.3 水分擴散系數的計算與討論

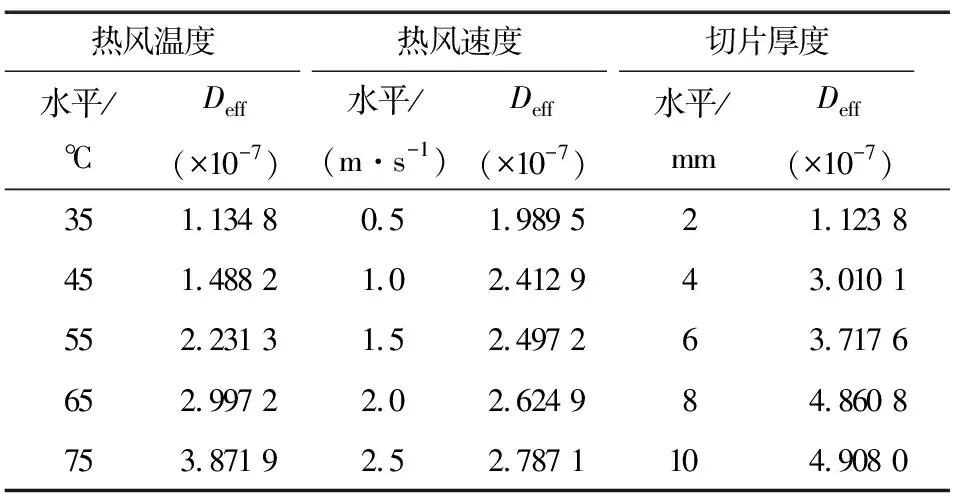

由表3可知,當熱風速度為0.5~2.5 m/s時,哈密瓜切片的水分擴散系數僅提高了0.8×10-7m2/s,較熱風溫度和切片厚度對水分擴散系數的提升較小,與熱風速度對干燥速率作用不顯著相吻合。一般食品原料干燥水分擴散系數為10-12~10-8m2/s[28], Kumar等[29]對鮮切菠蘿塊質構降解后得到水分擴散系數為1.91×10-8~2.3×10-7m2/s,效碧亮等[30]基于Weibull分布獲得百合熱風薄層干燥水分擴散系數為1.213×10-6~3.992×10-6m2/s,試驗哈密瓜切片水分擴散系數為1.134 8×10-7~4.908 0×10-7m2/s,介于二者之間且稍大于其他果蔬農產品。這是由于水分擴散系數不僅取決于物料的干燥方式和干燥條件,更與物料自身的品種和結構有關。

表3 水分擴散系數DeffTable 3 The parameters of effect moisture diffusivity

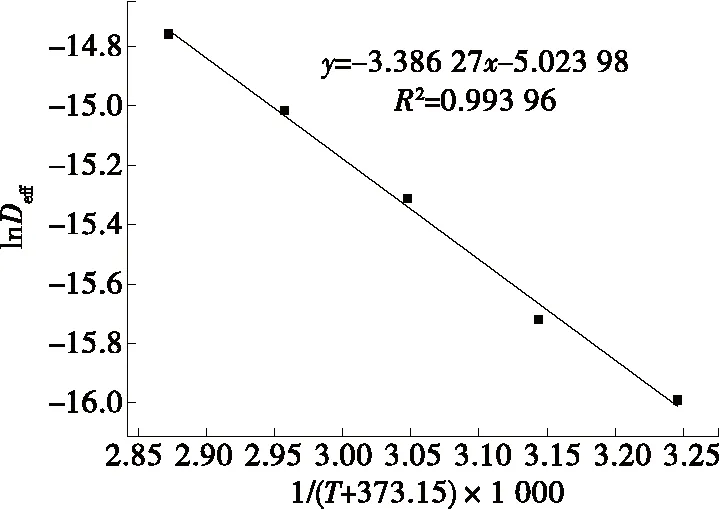

2.4 活化能的計算

圖4為Deff與熱風溫度的關系圖,線性方程的斜率即-Ea/R,計算得到哈密瓜切片熱風干燥的活化能Ea=28.15 kJ/mol(R2=0.993 96),與文獻[31-32]的非常接近。說明干燥過程中從哈密瓜切片中去除1 kg水分所需的最低能量為1 563 kJ,耗電約0.43 kW·h。

圖4 與熱風溫度的關系Figure 4 Relationship between effective moisturediffusivity and hot-air temperature

2.5 干燥曲線數學模型的建立

2.5.1 干燥模型的擬合及選擇 將表1中9種干燥模型分別對熱風溫度55 ℃、熱風速度1.5 m/s下4 mm厚的哈密瓜干燥曲線進行擬合和非線性回歸分析,擬合結果和參數見表4。由表4可知,所有模型R2≥0.98,SRME≤1.1。其中,Page模型的R2=0.998 3、SRME為0.108 6,符合最佳模型應具備的最大R2值和最小SRME值。因此Page模型最適合用來描述哈密瓜切片的熱風干燥。

表4 不同模型的擬合結果Table 4 Fit results for different models

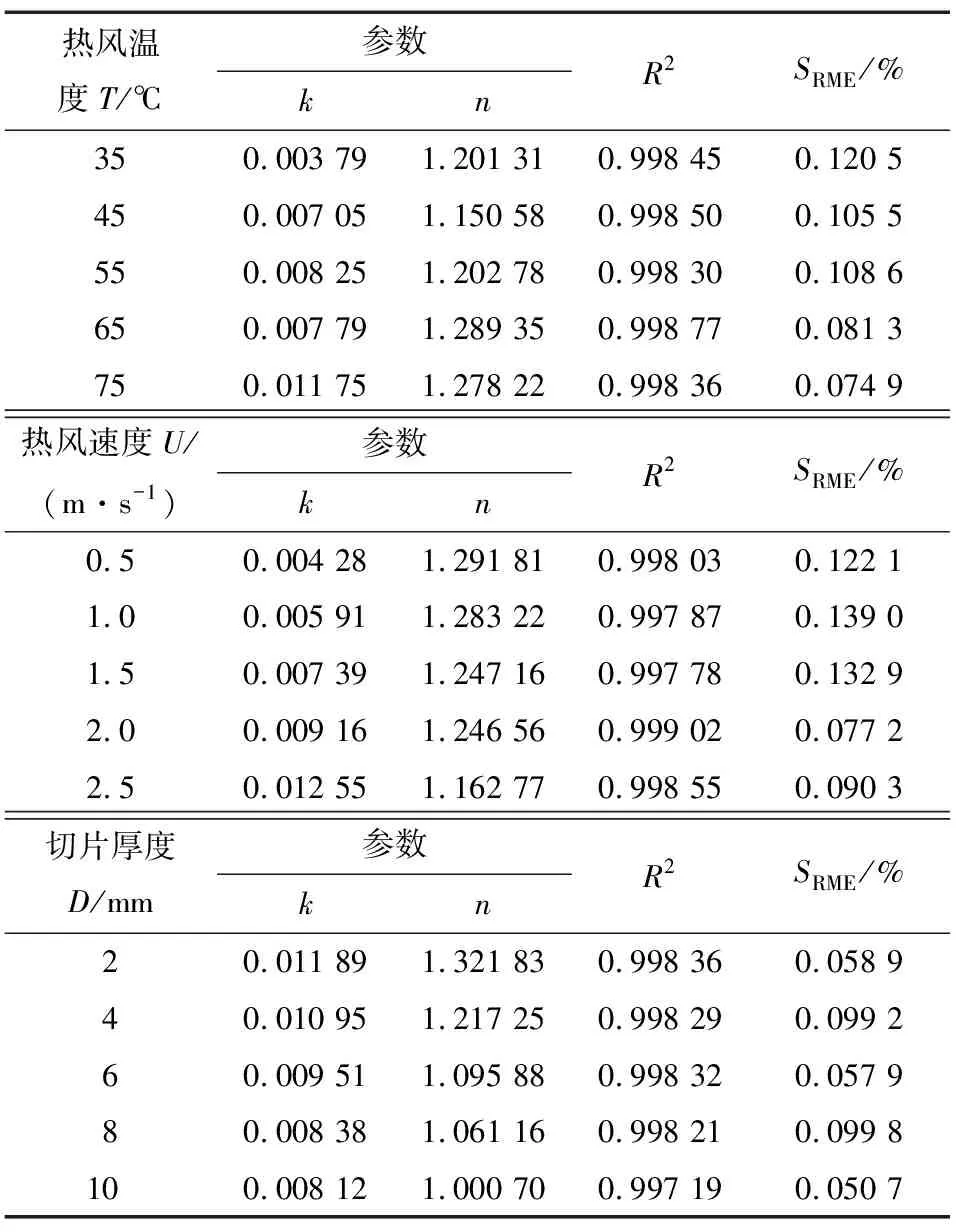

2.5.2 最適干燥模型及參數確定 表5為不同干燥條件下Page模型的擬合參數和檢驗結果。由表5可知,干燥常數k值隨熱風溫度和熱風速度的增大而增大,隨切片厚度的增大而減小;n值隨熱風溫度的增大而增大,隨熱風速度和切片厚度的增大而減小。利用Excel 2016軟件對干燥常數k、n進行多元線性回歸分析,得到干燥常數k、n的回歸方程為:

表5 Page模型擬合參數和檢驗結果Table 5 The fitting parameters and test results of Page model

k=0.000 167T+0.004 278U-0.000 4D-0.006 02 (r=0.954 169),

(10)

n=0.002 926T-0.053 63U-0.038 59D+1.311 906 (r=0.953 464),

(11)

式中:

T——熱風溫度,℃;

U——熱風速度,m/s;

D——切片厚度,mm。

通過回歸分析,自變量熱風溫度T、熱風速度U及切片厚度D對應的系數檢驗值均<0.05,應變量k、n回歸方程的P值分別為4.68E-006,5.07E-006,均<0.05,可以認為干燥常數k、n與熱風溫度T、熱風速度U、切片厚度D的線性關系成立。從而得到哈密瓜切片熱風干燥因素關于Page模型的數學表達式為

MR=exp[-(0.000 167T+0.004 278U-0.00 04D-0.006 02)t(0.002 926T-0.053 63U-0.038 59D+1.311 906)]。

(12)

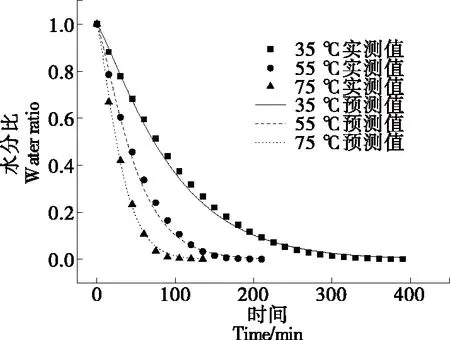

2.5.3 Page模型驗證 以0.4%檸檬酸預處理后熱風速度為1.5 m/s,切片厚度為4 mm,熱風溫度分別為35,55,75 ℃進行驗證實驗,Page干燥模型預測值與實測值見圖5。由圖5可知,3種不同的試驗條件下預測值和實測值吻合程度較高,表明該數學模型可以準確描述及預測哈密瓜切片熱風干燥過程中的水分去除規律。

圖5 實測與Page模型預測水分比隨干燥時間的變化

3 結論

對比不同的預處理工藝,發現檸檬酸處理后的哈密瓜干制產品色澤明顯優于漂燙預處理,且0.4%檸檬酸是最佳的護色工藝。哈密瓜切片無恒速干燥階段,熱風速度對干燥影響作用并不顯著。綜合考慮,熱風溫度55 ℃、熱風速度2.0 m/s、切片厚度6 mm是較為合理的熱風干燥工藝。試驗條件范圍內,哈密瓜切片的水分擴散系數為1.134 8×10-7~4.908 0×10-7m2/s且稍大于果蔬等農產品,活化能為28.15 kJ/mol。對比9種干燥模型,發現Page模型擬合精度最高,最適合用來描述哈密瓜的熱風干燥過程,其干燥動力學模型方程為MR=exp[-(0.000 167T+0.004 278U-0.000 4D-0.006 02)t(0.002 926T-0.053 63U-0.038 59D+1.311 906)]。關于復合護色預處理工藝的探討還有待進一步研究。