盾構隧道渣土資源化再利用技術研究及展望

謝亦朋,張 聰,陽軍生, *,傅金陽,肖 超,占永杰

(1.中南大學土木工程學院,湖南 長沙 410075;2.中南林業科技大學土木工程學院,湖南 長沙 410004;3.中建五局土木工程有限公司,湖南 長沙 410004)

0 引言

隨著城市地下空間開發的高速發展,盾構法作為一種具有高效、安全、機械化程度高等優點的施工方法,已被廣泛應用于軌道交通、市政公路、城市綜合管廊等工程建設中。與此同時,盾構隧道施工過程中產生的工程渣土也在逐年陡增,僅2020年長沙市盾構渣土生產總量便高達598萬t[1],全國在建的地鐵盾構隧道產生的渣土總量已突破2.25億m3,渣土處置費用預計高達582億元[2],大量未經處理的盾構渣土已成為阻礙城市盾構隧道安全高效建設的一大難題。自“十三五”規劃實施以來,我國積極推進落實建筑垃圾源頭減量與資源化利用的相關政策,并逐漸形成了建筑垃圾資源化利用的產業體系及行業標準。然而,盾構隧道渣土是一種含有黏土礦物、發泡劑、高聚物改性材料的高含水率、低滲透性流塑狀土[3],其成分組成與理化特征上的特殊性使其難以完全沿用傳統建筑垃圾的消納處置與資源化再利用方式。

目前,我國盾構隧道工程渣土的產量巨大,但其資源化再利用的技術標準與產業規模卻相對滯后,處理方式仍以堆放、填埋為主,已引發一系列施工問題,乃至環境、安全的次生危害:1)我國工程渣土處置管理要求嚴格,盾構隧道渣土產量高、占地面積大,但施工中可用于臨時貯存渣土的場地十分有限,渣土管理難以滿足城市環保管制規定,導致停工整改或處罰,嚴重影響施工效率[4];2)渣土產量超過現場貯存能力后需要外運處置,運輸過程中難以避免揚塵、遺撒現象,在堤塘、河道隨意傾倒盾構渣土的違規處置現象也時有發生[5-6],造成了市容破壞并帶來交通安全隱患;3)未處理的盾構渣土外運堆積在消納場地中,不同地層物源的盾構渣土在含水率、滲透性、顆粒組成與易蝕程度上存在較大差異,其堆填體內部不均勻性顯著,降雨條件下易形成飽水軟弱滑帶,導致坡體失穩[7-8];4)盾構渣土中含有部分改性添加劑,渣土長期處于露天堆置狀態,地表水入滲會將各種添加劑成分帶入土壤中,污染水土環境[9]。為此,考慮到盾構渣土對隧道施工、城市環境及居民出行帶來的諸多影響,開展盾構隧道工程渣土資源化再利用技術研究具有重要的現實意義與應用價值。

本文總結梳理了盾構渣土資源化再利用技術的發展與創新,詳細介紹了國內外盾構渣土的分類再利用標準及其作為盾構施工輔助材料、再生建筑材料、植被復墾材料、工程填筑材料的再利用技術進展,分析闡明了目前盾構渣土資源化再利用技術仍面臨標準、方法、設備、市場效益等方面的挑戰,構建了盾構渣土資源化再利用的標準化技術流程。隨后,重點介紹了盾構渣土在壁后注漿材料、植被復墾基質和免燒建筑材料等方面的再利用新技術。結合既有技術在分類再利用標準、再利用可行性分析、工藝與產品性能優化方法等方面的不足,提出了盾構渣土在壁后注漿材料中的分級再利用標準,討論了渣土再生產品性能優化的多目標規劃技術及應用,介紹了盾構渣土作為植被復墾基質的再利用可行性試驗方法,提出了盾構渣土制備免燒空心磚的工藝流程與參數優化思路。研究成果對進一步提高中國隧道與地下工程的綠色建造水平,實現“碳達峰”“碳中和”的生態文明建設愿景具有積極的意義。

1 盾構渣土資源化再利用現狀

1.1 盾構渣土的分類再利用標準

盾構渣土是盾構隧道掘進產生的工程渣土及工程泥漿的總稱。在土壓平衡盾構中,刀盤切削會產生與原地層性質相似的工程渣土,而在富水地層不滿艙施工的特殊情況下,掘削土將與滲入土艙的地下水混合成為工程泥漿[10]。在泥水平衡盾構中,掘削土在泥水艙內形成泥漿并經排泥泵輸出至地表泥水分離系統,經篩分、旋流分離、機械脫水等預處理環節,得到不同粒徑組成與不同含水狀態的各級工程渣土及工程泥漿[11]。針對工程渣土與工程泥漿,日本學者提出了200 kPa擊實后錐度儀貫入指數與50 kPa無側限抗壓強度的界定標準,認為大于該值的渣土與小于該值的泥漿應分別視為“工程副產物”與“建設污泥”進行處置與再利用[12]。朱偉等[13]在此基礎上根據顆粒組成、擊實后錐度儀貫入指數、含水率、流動狀態,將工程渣土與工程泥漿細分為6個等級,并提出了各自適用的再利用方式。我國現行的DBJ 43/T 515—2020《湖南省盾構渣土處理技術標準》[14]指出,工程渣土與工程泥漿可通過集中處理工廠分級處理為砂石集料與干化土,其中砂石集料可作為再生建筑材料或用于回填,干化土可用于制磚或作為道路工程原料,并對再生產品的性能提出了建議指導。

由于不同的初始地層條件與施工方法也會導致盾構渣土性能的差異,如地層條件的差異會導致渣土顆粒在粒徑級配、礦物成分、顆粒形態、強度與耐久性等特征上有所區別,而施工方法的區別也會影響各級渣土的理化特性,因此,集中處理后的砂石集料與干化土存在進一步細化分類的空間。20世紀90年代以來,奧地利、意大利、瑞士等國家的研究人員在工程實踐中總結出多種分類再利用體系,其中最具有代表性的是Oggeri等[15]結合隧道開挖方法與初始地層條件所提出的涉及鉆爆法與盾構法施工的隧道渣土分類方法,其中有關盾構隧道渣土的分類標準及建議再利用方式如表1所示。

表1 盾構隧道渣土的分類標準及建議再利用方式

值得關注的是,盾構隧道施工時常用的渣土改良劑往往混合在盾構渣土中,如泡沫劑、分散劑、黏土礦物、絮凝劑等。其中,泡沫劑主要包含表面活性劑成分,分散劑多為纖維素衍生物、聚羧酸鹽等化學添加劑,絮凝劑多為聚丙烯酰胺、羧甲基纖維素、聚陰離子纖維素等藥劑[16]。在上述改良劑的作用下,盾構渣土的流塑性、強度、黏附性、壓縮性等物理力學性能發生顯著改變。表2示出了典型黏性、非黏性渣土在改良劑作用下的典型物理力學性能變化情況。這些性能變化往往利于盾構施工,但對于盾構渣土的再生利用而言,應根據不同的改性結果,分類考慮合適的再利用方式。然而,目前國內外尚未形成有關此方面的系統分類指導。

表2 盾構渣土在改良劑作用下的典型物理力學性能變化

1.2 盾構渣土的再利用途徑與技術進展

1.2.1 盾構施工輔助材料

將盾構渣土作為盾構施工輔助材料進行再利用是一種有效的現場資源化利用途徑,可以避免渣土轉運帶來的次生污染,具有經濟、高效等優點。目前,常見的盾構施工輔助材料再利用方式包括盾構渣土在壁后注漿材料中的再利用與盾構渣土配制掘進泥漿2類。

1.2.1.1 盾構渣土在壁后注漿材料中的再利用

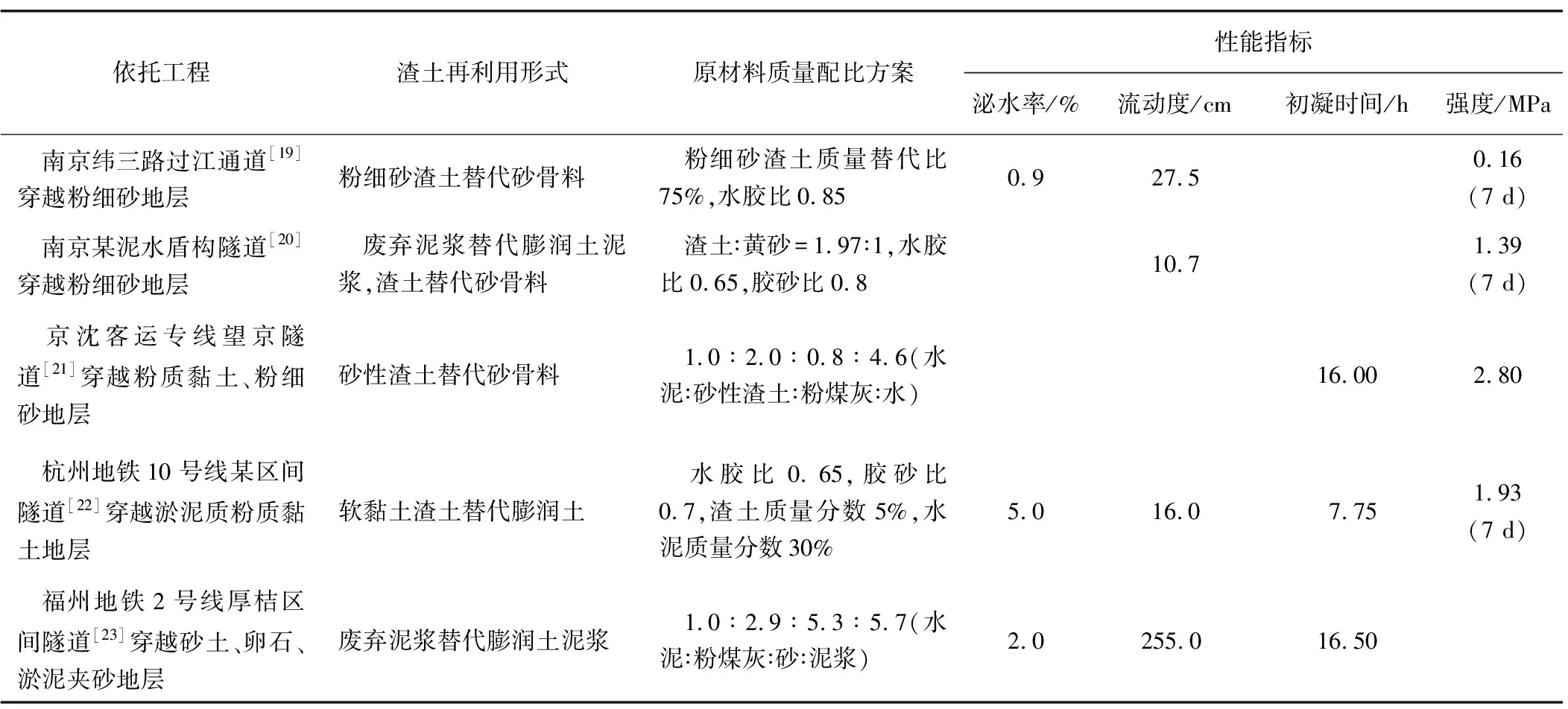

盾構施工中常采用由水泥、粉煤灰、水、膨潤土與砂骨料等原材料組成的單液活性漿材作為壁后注漿材料。在盾構渣土中,砂土、黏土是常見組分,其中砂土具有替代壁后注漿材料中砂骨料的可能性,黏土具有替代膨潤土的可能性。近年來,關于盾構渣土在壁后注漿材料中的再利用研究主要圍繞具體工程案例開展,表3示出代表性案例中的盾構渣土再利用方案及性能指標。

表3 盾構渣土在壁后注漿材料中的典型再利用方案及性能指標

研究表明,利用工程渣土或工程泥漿的盾構壁后注漿材料各項指標基本可以滿足現場應用要求,但注漿材料的強度、流動度等工作性能仍存在優化空間。鐘小春等[24]以渣土中粉黏粒與砂粒含量比為影響因素進行試驗,指出漿液密度、稠度、凝結時間、強度等均隨其變化而改變,并提供了地層不均勻時壁后注漿材料配比的調整思路;郝彤等[25]通過單因素試驗得到了注漿材料可泵性、和易性受渣土摻量與水膠比的影響規律;Zhou等[26]以膠砂比、粉灰比為變量進行了5組單因素試驗,并得到了性能最優組;楊釗等[27]采用正交試驗對水膠比、粉灰比、砂膠比、泥漿相對體積質量4個因素進行了單因素影響分析。一方面,上述研究多停留在單因素影響下的性能變化規律分析上,未考慮多因素的交互作用,難以獲取多因素影響下的工作性能最優值;另一方面,如表2所示,不同地層條件下盾構棄渣的再利用方案以及注漿材料的理想工作性能有顯著差異,而如何根據某類施工方法與地層條件,分類選擇合適的再利用方案,確定漿液材料的最優工作性能目標,并結合市場效益目標進行多目標的配比優化,是相關研究仍待深入的方向。

1.2.1.2 盾構渣土配制掘進泥漿

泥水平衡盾構中泥漿的成膜性能是維持開挖面穩定的重要影響因素。高質量的泥漿通常采用膨潤土配制,而泥水平衡盾構渣土中含有大量的黏性成分,可采用合理配比替代膨潤土進行掘進泥漿配制。目前,盾構渣土在掘進泥漿中的再利用研究主要圍繞工程實踐開展。如張亞洲等[28]依托南京緯三路過江通道穿越粉細砂地層段,采用淤泥質粉質黏土棄渣與增黏劑配制了密度為1.12 g/cm3、最佳漏斗黏度為20 s的掘進泥漿,在施工中可以形成致密的泥皮型泥膜;孔玉清[29]利用南京長江隧道盾構在粉細砂、礫砂地層掘進中產生的黏土棄渣,結合膨化膨潤土泥漿與高聚物制漿劑調整黏度,制備出密度為1.18 g/cm3、漏斗黏度為23 s的掘進泥漿,并成功應用于滲透性較高的礫砂地層;張寧等[30]通過泥漿成膜試驗,提出了粉細砂、中粗砂、礫砂、圓礫地層中泥漿成膜的密度、黏度指標及渣土泥漿的配比建議。然而,掘進泥漿的密度、稠度要求通常隨地層特征的改變而變化,利用渣土制備掘進泥漿時如何及時調整渣土摻量是關鍵問題。此外,考慮到盾構掘進需要的泥漿規模有限,還可考慮將黏質盾構渣土在地下連續墻成槽泥漿、灌注樁護壁泥漿的再利用方面開展進一步擴展應用。

1.2.2 再生建筑材料

1.2.2.1 盾構渣土制備再生骨料

將滿足一定性能特征的砂石顆粒回收利用為再生骨料,進一步以再生骨料作為原材料生產混凝土、砂漿、骨料砌塊等,是較早開展大規模研究實踐的資源化再利用方式。奧地利、意大利等國家的研究人員針對粗顆粒制備再生骨料的性能要求進行了系統研究。其中,Bellopede等[31]介紹了“REMUCK”項目中盾構渣土制備再生骨料的實踐研究工作,提出盾構渣土的針片狀含量與耐磨性是影響其再利用為再生骨料的關鍵因素,集中處理后渣土的各項性能比現場處理更符合混凝土再生骨料標準;Bellopede等[32]還指出盾構渣土的堿集料反應程度也是影響其在再生骨料中再利用的重要因素;Voit等[33]以Brenner Base隧道為背景,介紹了盾構渣土作為噴射混凝土與結構混凝土骨料的應用實踐,系統測試了再生骨料噴射混凝土與結構混凝土的工作性能,發現鈣質片巖渣土可直接應用于混凝土骨料生產,但石英千枚巖渣土由于富含云母的礦物成分,不適合再利用為混凝土骨料。此外,研究人員逐漸開始關注再生骨料產品在復雜環境下的服役性能,并對再生骨料混凝土的高溫、凍融、抗蝕及微生物載具性等進行了深入探索[34-37]。

1.2.2.2 盾構渣土燒制輕質建筑材料

建材燒制是一種傳統的廢棄物再利用方式。對于黏土地層產生的工程渣土與工程泥漿,往往富含黏土礦物及有機質,適用于磚、砌塊、陶粒等輕質建筑材料的燒制[38]。典型的應用案例包括Mezencevova[39]對Savannah港口疏浚產生的黏質渣土與天然黏土混合,在1 000 ℃的溫度下燒制出抗壓強度為29.4 MPa的燒結磚;王智宇等[40]在800 ℃的燒結溫度下利用泥質渣土燒制出MU20強度等級的實心磚;Riley等[41]提出黏土制備陶粒可行性評估的三相圖方法,在此基礎上,Chen等[42]評價了淤泥狀渣土進行陶粒再利用的可行性,并總結出黏土制備陶粒的系統流程;張磊等[43]成功研發了700~900 kg/m3密度等級的高性能渣土陶粒;榮輝等[44]通過試驗研究了焙燒參數對陶粒堆積密度、吸水率等性能的影響規律。一般而言,土質地層掘進產生的盾構渣土含有大量的黏性土成分,同樣具有成為燒制輕質建筑材料原料的潛力,如謝發之等[45]以盾構渣土、稻草秸稈與氧化鎂為原材料,研發出一種水體除磷效果優良的新型盾構渣土基碳復合陶粒。然而,盾構渣土的燒結重制難免會造成能源的次生浪費,且燒制過程中的碳排放量無法滿足環保要求,其廣泛推廣應用明顯受限。

1.2.2.3 盾構渣土制備免燒建筑材料

免燒磚生產一般采用擠壓成型,在加壓狀態下,膠結材料顆粒產生滑動位移,較小的顆粒被嵌入大顆粒的骨架空隙中,使坯體達到高密實度并產生較高的強度[46]。現有技術一般以開采黏性土或城市淤泥作為基材,以水泥熟料、石膏、石灰等作為固結材料,結合一定的外加劑成分,制成的免燒磚材抗壓強度可達10~15 MPa[47-50],能夠滿足工程應用要求。盾構渣土含有較高的黏質成分,是一種理想的免燒磚基材,將盾構渣土制備為免燒磚既符合現有環保政策要求,又解決了大量盾構渣土的處置難題。

1.2.3 植被復墾基質

隨著土壤科學、農林科學與工程科學之間的學科交叉融合,研究人員開展了工程渣土及工程泥漿在植被復墾基質或種植土中再利用技術的相關研究。如Whitaker等[51]評估了廢棄泥漿制備農業復墾基質的可行性,測試了廢棄泥漿造成土壤中鹽分累計及養分淋失的程度,提出當廢棄泥漿用量少于6 720 kg/hm2且充分考慮降雨與作物生長時機時,鹽分累計及養分淋失影響可忽略不計;Zha等[52]提出采用風化煤與磷石膏對廢棄泥漿中污染元素進行固化處理的技術方案,并通過高羊茅草的種植培育說明了風化煤與磷石膏可有效減少重金屬與可溶鹽含量;郭晶晶等[53]基于正交試驗方法提出了一種改良后工程渣土種植基質的最優配比,即0~10 mm粒徑工程渣土結合9 g羊糞、220 g秸稈、6 g木炭粉;鄧川等[54]則將工程渣土再利用至坡面綠化噴播基質中,提出了巖質坡面采用該基質材料時的最優黏合劑與保水劑用量。近年來,研究人員開始逐漸關注盾構渣土作為植被種植基材的可行性。如楊海君等[55]分析了香樟樹枝堆肥產物與盾構渣土共堆肥的效果,提出園林綠化廢棄物與盾構渣土的共堆肥可以有效降解渣土中AES改良劑成分,具備處置為種植土的可行性。總體而言,目前有關盾構渣土再利用為植被復墾基質的研究較少,應用技術尚未成熟,且由于盾構渣土產自具有一定埋深的地層之中,其孔隙特性、化學成分及污染物含量可能與地表棄渣存在差異,其作為植被復墾基質的再利用可行性與工藝技術仍待進一步試驗探究。

1.2.4 工程填筑材料

1.2.4.1 粗顆粒渣土在工程填筑中的再利用

在合適領域內利用盾構隧道工程渣土進行回填是大規模資源化再利用的有效途徑。對于粗顆粒盾構渣土,經過適當的破碎、打磨與級配調整后即可應用為工程填筑材料。如Riviera等[56]選取了破碎處理前后阿爾卑斯山區的典型粗顆粒盾構棄渣,采用多種試驗方法系統測試了渣土的壓實性與靜、動力學性能,發現許多在巖性、棱角、形狀等指標上無法滿足混凝土骨料要求的粗顆粒渣土可分級作為面層、基層與墊層進行填筑再利用;Mlinar等[57]、Tauer等[58]結合具體案例,介紹了盾構隧道棄渣在路基填筑中的再利用技術與標準流程;Tokg?z等[59]介紹了將伊斯坦布爾地鐵盾構渣土再利用為某廢棄采石場蓄水池改造中回填與堤壩砌筑材料的具體方案。

1.2.4.2 細顆粒渣土在工程填筑中的再利用

對于黏土地層產生的工程渣土與工程泥漿,細顆粒含量高,含水率高,多呈流塑狀,難以直接應用為工程填筑材料,需要進行一定的固化、固結處理。固化通常是指利用固化材料的化學反應將泥狀渣土中的水分形態進行轉化,并利用水化產物的膠結、填充作用將流態渣土轉化為填土材料[60]。傳統的固化材料包括水泥熟料、石灰結合粉煤灰、高爐礦渣等工業廢渣,亦有研究人員對高分子、納米等新型固化材料進行研發探索[61]。近年來,盾構渣土固化回填已在實踐中得到大規模應用。如Yamana等[62]研究報道的日本阪神高速大和川線通過石灰固化的方法實現了950 000 m3盾構渣土在填海工程中的再利用;Tsuchida等[63]、Watabe等[64]研究探討了盾構渣土、水泥熟料、EPS泡沫制備輕質固化土在沿海護岸工程填筑中的應用。除此之外,固結排水也是實現泥狀渣土再利用的技術途徑之一。常見的固結排水技術包括真空預壓法、堆載預壓法等,但這些方法對黏粒含量較高的泥狀渣土難以發揮理想的效果。這是因為高流態渣土顆粒間有效應力較低,黏粒與間隙水一起流動,容易造成排水板淤堵不暢[60]。因此,近年來有學者提出多方法分階段固結的聯合固結方法。如孫召花等[65]、金志偉等[66]開展的試驗研究表明真空預壓與電滲方法交替固結渣土的固結速度及脫水效果較傳統方法具有顯著優勢。此外,部分研究人員跳出固化、固結的傳統思路,將高含水率的盾構渣土直接用以制備高流態充填材料并應用于臺背、管溝澆筑回填[3,67],也是對盾構工程渣土快速資源化再利用的一種積極嘗試。

1.3 盾構渣土資源化再利用技術面臨的挑戰

2021年3月18日,國家發改委與多部門聯合頒發了《關于“十四五”大宗固體廢棄物綜合利用的指導意見》,提出了建筑垃圾綠色、高效、高質、高值、規模化利用的發展目標,著重強調了建筑垃圾在分類處理、再利用效率、再生產品應用、產業模式與規模、相關法規政策等方面仍存在發展與完善的空間[68]。其中,盾構渣土作為我國建筑垃圾的重要類別,盡管目前已形成了一些資源化再利用的成熟技術,并成功應用于生產實踐,但仍與規模化、產業化的目標相距較遠,部分技術仍存在細化、優化的空間。總體而言,我國盾構渣土資源化再利用技術仍面臨著以下幾方面的挑戰。

1.3.1 分類再利用標準亟待完善

《施工現場建筑垃圾減量化指導手冊(試行)》等政策文件指出,鼓勵以末端處理為導向對建筑垃圾進一步細化分類,并提倡遵循因地制宜、分類利用的原則指導建筑垃圾的處置利用[69]。目前,國內已有部分地方規范提出盾構隧道工程渣土與工程泥漿的分類再利用標準。然而,既有分類方法多聚焦于盾構渣土產生過程所帶來的屬性差異,往往忽略了再利用可行性或再生產品性能要求的差別。以盾構渣土再利用為壁后注漿材料為例,粗粒渣土多用于替代注漿材料中的細骨料,粒徑與級配特征是其能否直接、間接利用的關鍵性質;而細粒渣土及工程泥漿多用于替代注漿材料中的黏土泥漿,塑性指數與泥漿黏度是其能否直接、間接利用的關鍵性質。有必要根據盾構渣土的主要再利用形式,深入開展分類再利用的可行性研究,形成一系列細化標準。此外,對于施工外加劑所導致的盾構渣土理化屬性改變,既有標準尚未給出明確指導,所以有必要分類討論施工外加劑在不同再利用形式中的影響。

1.3.2 再利用工藝與再生產品性能優化缺乏系統方法

現階段的盾構渣土資源化再利用技術中,有關原材料摻量配比、制備工藝參數調控、再生產品性能優化的研究視野仍局限在具體工程應用的目標層面,采用的試驗方法、優化手段多以窮舉、重復試配的經驗性方法為主,缺乏系統的理論體系指導,所形成的結論與成果多數情況下僅適用于所依托的具體工程案例,對同類再利用技術帶來的指導作用有限,難以具有普適性。尤其是對于涉及盾構渣土改性的再利用方式,再生產品性能往往受到渣土、改性材料、改性環境、改性工藝等多種因素的共同影響,經驗性的方法難以獲得準確結果,因此,有必要借鑒相關成熟技術,如多目標規劃方法等,開展進一步研究。

1.3.3 既有設備難以支撐高效生產

與集中的、工廠式的處理設備相比,現場處理與再利用設備具有布置靈活、投資與運輸成本低廉等優點,在盾構渣土資源化再利用領域具有較高的推廣價值[4]。部分指導性政策也指出,應推動建筑垃圾“原地再生+異地處理”的復合模式,提高利用效率[68-69]。但目前,“原地再生”所需要的現場預處理與再利用設備的運行效率難以保障[11],預處理效果及再生產品質量與工廠式設備的集中處理相比仍存在一定差距[30];此外,壁后注漿、陶粒、免燒磚材、復墾基質等新興的再利用形式仍缺乏專業的現場生產設備,現階段采用的實驗室設備生產規模有限,無法實現規模化的處理、生產與應用。

1.3.4 政府監管與法治保障仍需強化

部分指導性政策指出,應繼續加強建筑垃圾再利用方面的組織協調、法治保障與支持政策等各項保障措施[68]。目前,我國相關政策中關于盾構渣土資源化再利用的獎懲機制尚不完善。一方面,企業稅收優惠、集中處理場地租金減免、運輸與生產成本補助等經濟激勵政策尚未統一,多數城市的經濟發展水平限制了激勵政策的落地[4];另一方面,多數城市盾構渣土填埋處置的成本太低,非法棄置的處罰力度不足,施工單位難以擺脫對于渣土粗放式填埋處理的依賴[70]。同時,各地政府缺乏對于盾構渣土生產量與處理能力的精準預測[71],盾構渣土處理過程中的追蹤監管不到位[72],影響了相關政策的設計、規劃與落實。除此之外,地方政府參與盾構渣土管理的各部門間缺乏有效的溝通協商,阻礙了監管效率與效果[4]。

1.3.5 經濟效益與市場推動力不足

受盾構隧道施工因素、渣土運輸成本以及再利用意愿的影響,我國可用于資源化再利用的盾構渣土原料供應不穩定,盾構渣土資源再生產品銷售渠道狹窄,產業供應鏈尚不成熟,且各地缺乏統一的強制性回收利用政策約束,資源化再利用企業與市場難以保持長期運行與盈利[4,73]。同時,我國盾構渣土資源化再利用的成本仍處于較高水平,且盾構渣土再生產品的質量標準尚不完善,再生產品缺乏市場競爭優勢。此外,各地盾構渣土資源化再利用的市場主體仍為國有企業和具有特許經營權的私營企業,存在一定程度的壟斷現象,市場準入門檻與初始投資較高,難以充分激發市場積極性[74]。如此背景下,盾構渣土資源化再利用技術應具備低成本、易推廣的特點,才能形成良性的循環發展。但目前我國盾構渣土資源化再利用在植被復墾、輕質建材、改性回填等途徑中多依賴高性能添加劑的改性處理手段,成本高昂,相關技術與產品難以推廣。如何通過工藝優化,研發低成本、高性能的再生產品,是擴大市場競爭力、促進技術發展的關鍵環節。

1.4 盾構渣土資源化再利用標準化技術流程

針對上述現狀與挑戰,本文梳理并提出了一種盾構渣土資源化再利用的標準化技術流程,如圖1所示。首先,應在盾構隧道開挖前充分考慮掘進地層條件和計劃施工方法,以初步估計可能產生的盾構渣土類別,并結合場地布置條件、再生產品性能需求及市場需求、處置與運輸成本等多方面因素對再利用方式進行初步決策;之后,對盾構渣土進行分離、脫水預處理,得到各級粗、細顆粒渣土,根據可能適用的再利用方式,對各級渣土進行相關性能測試,繼而對再利用可行性進行評價,根據評價結果實施資源化再利用方案;最后,對得到的再生產品進行工作性能檢驗與性能優化,并根據經濟成本預估其潛在的市場效益。

圖1 盾構渣土資源化再利用標準化技術流程

2 盾構渣土在壁后注漿材料中的再利用標準及性能優化研究

2.1 渣土性能測試與分類再利用標準

為了進一步完善盾構渣土在壁后注漿材料中的再利用標準,對典型的土壓平衡盾構和泥水平衡盾構渣土進行再利用可行性評價,最終提出一種土壓平衡盾構和泥水平衡盾構渣土替代壁后注漿原材料的分類再利用標準與流程。以杭州市望江路過江隧道、鄭州地鐵3號線金太區間隧道分別作為泥水平衡盾構渣土、土壓平衡盾構渣土采樣點,選取3種典型試樣,分別為離心脫水處理后的淤泥質泥水平衡盾構渣土和螺旋輸送機直接運出的黏質、砂質土壓平衡盾構渣土,如圖2所示。

(a)砂質土壓平衡盾構渣土

首先,對采樣得到的渣土進行清洗、烘干,對干燥試樣進行粒徑篩分試驗。測試結果表明,砂質土壓平衡盾構渣土中的粗粒(d>0.075 mm)質量分數達到90.89%,黏質土壓平衡盾構渣土中的細粒(d≤0.075 mm)質量分數達到60.68%,淤泥質泥水平衡盾構渣土中的細粒質量分數接近100%。因此,初步認為砂質土壓平衡盾構渣土可用于替代砂骨料,淤泥質泥水平衡盾構渣土以及黏質土壓平衡盾構渣土中的細粒成分可用于替代膨潤土。

之后,對細粒渣土進行液/塑限測試與XRD礦物成分測試。結果表明:淤泥質泥水平衡盾構渣土的塑性指數Ip為35.42,黏質土壓平衡盾構渣土的塑性指數Ip為11.23,根據GB/T 50145—2007《土的工程分類標準》規定,均屬于黏土;礦物成分測試表明二者中均含有一定含量的蒙脫石、高嶺石等黏土礦物,渣土具有較好的造漿效果,因此,具有替代壁后注漿材料中膨潤土的可行性。同時,對砂質土壓平衡盾構渣土進行細度模數測試與XRD礦物成分測試。結果表明:該渣土的礦物組成以石英、云母為主,與本地河砂相似,其細度模數Mx為1.55,屬于特細砂,用來配制砂漿會存在稠度、強度不足的問題[75-76];若與本地河砂等質量混合,細度模數可以達到2.34~2.55的中—細砂標準,且級配滿足GB/T 14684—2011《建設用砂》中Ⅰ類天然砂的要求。基于上述再利用可行性測試流程與評價結果,提出一種土壓平衡盾構和泥水平衡盾構渣土替代壁后注漿原材料的分類再利用標準,如圖3所示。

圖3 盾構渣土在壁后注漿材料中的再利用標準及流程

2.2 配合比與性能優化

通常而言,盾構壁后注漿漿液的性能受到水膠比、膠砂比、膨水比、粉灰比等原材料質量比的綜合影響。采用均勻設計方法開展性能試驗,可以在較少試驗組數下獲取較全面的試驗規律[77-78]。通過Scheffe二階混料規范多項式進行逐步回歸,構建考慮各因素交互作用的壁后注漿材料工作性能非線性回歸模型。顯著性檢驗表明,因素交互作用對工作性能的影響規律不容忽視。

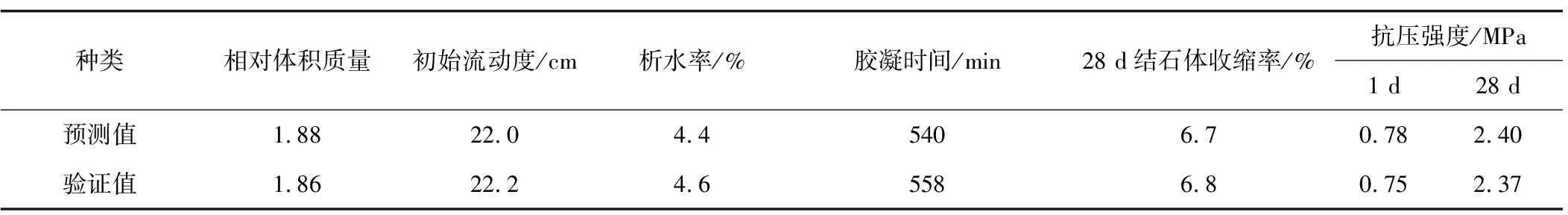

材料工作性能與配比因素之間的變化關系表明,原材料配比對注漿材料的各項工作性能影響顯著,確定注漿材料的最優配比是保證注漿材料工作性能的關鍵。然而,各配比與注漿材料工作性能之間呈現出復雜的非線性關系,實際施工中漿液的理想工作性能指標通常是一個區間范圍,而非某固定值,因此,傳統的單因素優化分析并不適用。本文提出了一種基于多目標規劃(goal programming)的壁后注漿材料最優配比確定方法[79],其思路為:1)提出優化目標;2)確定優化變量及其各種約束條件;3)建立目標與變量之間的函數關系;4)形成GP模型,選用適當的優化算法對該模型進行求解。本文以鄭州地鐵3號線金太區間土壓平衡盾構渣土壁后注漿材料為例,以各項工作性能的理想區間為約束條件,以工作性能與配比影響因素之間非線性回歸模型的理想趨勢為優化目標函數,采用理想點算法進行最優配比求解,詳細流程如圖4所示。最終得到最優質量配比為:水膠比0.81、膠砂比0.78、渣水比0.20、粉灰比1.84。根據最優配比,可計算得到壁后注漿材料最優工作性能的預測值。同時,配置6.5 kg漿液作為驗證組,預測與驗證結果如表4所示。預測值與驗證值間的誤差較小,最優配比結果可靠。

圖4 基于多目標規劃的壁后注漿材料最優配比設計流程

表4 最優配比的注漿材料性能驗證

2.3 現場試驗

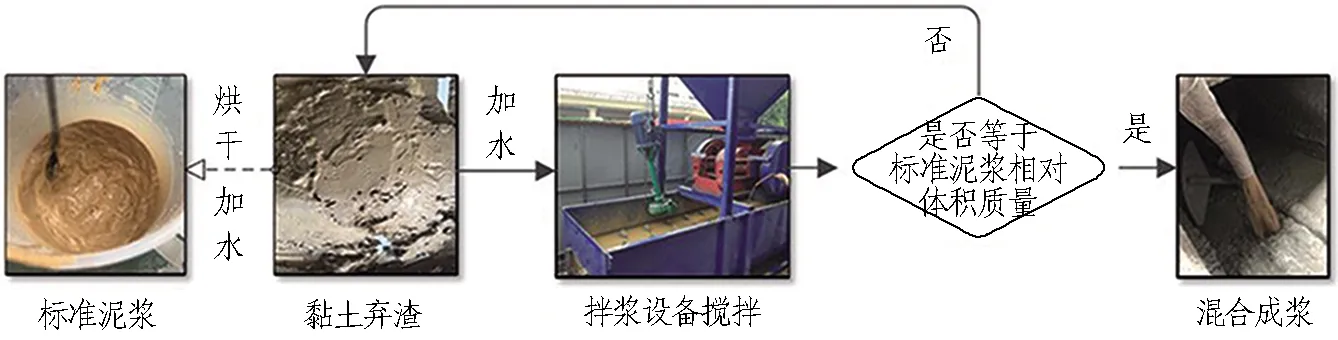

以鄭州地鐵3號線金太區間土壓平衡盾構渣土壁后注漿材料為例,對該注漿材料進行現場配制與應用。其中,由于不同階段開挖及預處理產生的黏質渣土含水率變化不一,難以快速配制設計渣水比。因此,首先,在試驗室內將烘干后的黏質渣土與水按照最優配比制成標準泥漿并測試其相對體積質量;然后,在現場利用拌漿設備將原狀黏質渣土與水均勻攪拌,攪拌過程中定時采用比重計進行相對體積質量監測,若相對體積質量與標準泥漿相同,則認為渣土比達到設計要求,可利用泥漿泵將泥漿抽入盾構攪拌站拌漿罐中,與其他材料同步攪拌;最后,形成壁后注漿漿液。現場應用流程如圖5所示。

圖5 黏質渣土拌漿、配制過程

應用結果表明,試驗段(201—210環)平均注漿壓力為0.17~0.18 MPa,注漿過程中未出現注漿管堵塞等問題,渣土漿液的灌注和泵送性能與常規同步注漿漿液幾乎無差異。試驗段地表沉降監測表明,右線地表累計沉降最大達7.44 mm,左線地表累計沉降最大達10.0 mm,略大于采用常規同步注漿材料進行壁后注漿時的地表沉降,但仍滿足相關規范的要求。在聯絡通道開挖段對壁后注漿充填效果進行觀察,充填情況如圖6所示。渣土漿液充填厚度可達13 cm,有效充填率達92%。初步計算統計,漿液材料可節省59.6萬元/km,渣土外運可節省20.8萬元/km,合計節省成本80.4萬元/km,經濟效益顯著。

(a)

3 盾構渣土作為植被復墾基質的改良試驗研究

3.1 化學成分與污染物測試

以杭州市望江路過江隧道為背景,對礦物摻合料改良泥水平衡盾構渣土作為植被復墾基質的再利用可行性開展試驗研究。渣土原料取自現場離心脫水后的棄渣池,呈現出棕黑色的淤泥狀,有輕微臭味。對淤泥狀渣土進行化學成分與污染物測試,并與長沙某地園林土壤、湖北省某礦產冶煉廠的遺留廢棄渣土進行對比,對比測試結果如表5所示。可以看出: 杭州泥水平衡盾構渣土的酸堿度接近中性;由于渣土源自錢塘江底一定深度以下,含總氮、總磷、總鉀量較園林土低,但含堿解氮、速效磷、速效鉀、有機質的量顯著高于園林土;此外,盾構渣土中含重金屬元素量較低,含銅、鎘、汞量高于園林土,但含各項重金屬元素量遠低于礦產冶煉廠廢棄渣土,且均滿足GB 15618—2018《土壤環境質量標準》中的管制值要求。總體來看,泥水平衡盾構渣土有較高的有機質與養分量以及較低的污染物量,較工業廠區的廢棄渣土相比,更適用于改良作為植被復墾基質。

表5 盾構渣土、園林土、冶煉廠廢棄渣土的化學與污染物成分測試結果

3.2 試驗流程設計

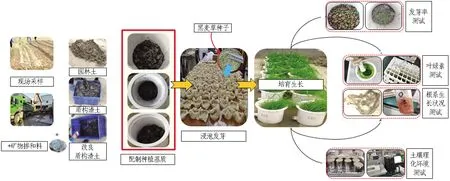

設計開展了礦物摻合料改良盾構渣土的室內盆栽種植試驗,礦物摻合料選用鄭州某地生產的粉末狀工業廢渣。試驗選取園林土、泥水平衡盾構泥狀渣土、礦物摻合料改良盾構渣土(礦物摻合料與盾構渣土的質量比為0.01∶1)3種材料作為種植基質,選取黑麥草為種植對象,植被培育過程均在長沙某溫室中進行,試驗過程中控制各盆栽日照、澆水條件相同。首先,配置3類種植基質并陳化7 d,期間將黑麥草種子浸泡發芽;隨后,在各基質中播種并培養至開花期,期間測試不同生長階段的根系特征、根系活性、葉綠素含量以及種植基質的理化特征。試驗流程如圖7所示。

圖7 礦物摻合料改良盾構渣土對植被生長及土壤環境影響試驗流程

3.3 植被生長狀況評價

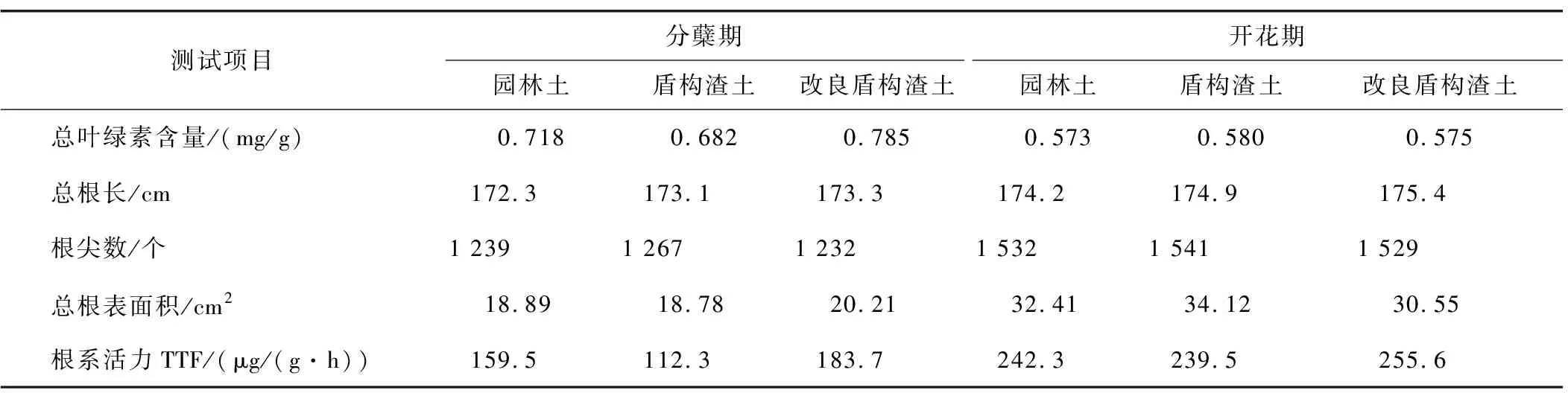

各組盆栽的發芽率測試結果顯示,3種種植基質對黑麥草發芽率的影響差異不大。園林土的發芽率為95.67%,泥水平衡盾構渣土的發芽率略低,為92.87%,而礦物摻合料改良盾構渣土的發芽率高于原狀渣土,為94.22%,基本與園林土相同。此外,不同階段的植被生長指標測試結果如表6所示。結果表明,礦物摻合料改良盾構渣土與園林土中植被生長狀況沒有顯著差異,改良盾構渣土中黑麥草各階段的葉綠素含量與根系生長狀況都優于原狀盾構渣土,且在分蘗期的總葉綠素含量、總根表面積、根系活力等指標上,改良盾構渣土甚至優于園林土。植被生長狀況表明,礦物摻合料的改良作用對植被生長起到積極作用。

表6 不同階段的植被生長指標測試結果

3.4 土壤基質環境評價

在開花期對種植基質中的化學成分與酸堿度進行測試,并與種植前的陳化階段進行比較,結果如表7所示。結果表明,原狀渣土與改良渣土各項指標均滿足CJ/T 340—2011《綠化種植土壤》中的規范值。與原狀盾構渣土相比,改良后盾構渣土中各個階段的有機質、總鉀、速效鉀、速效磷含量均有所提升,pH值也有一定增加。綜合考慮植被生長狀況與土壤基質理化特征,可以認為杭州市望江路泥水平衡盾構隧道淤泥質渣土具備作為植被復墾基質的可行性,而礦物摻合料改良進一步提升了盾構渣土再利用為植被復墾基質的適宜程度。

表7 不同階段的土壤理化指標測試結果

4 盾構渣土免燒空心磚制備工藝及優化

4.1 渣土性能測試

以杭州地鐵10號線汽車北站—國展中心站區間為背景[81],以土壓平衡盾構螺旋輸送機運出的工程渣土為原料。渣土含水率較高,觸摸手感細膩。對渣土進行級配測試與礦物成分測試。級配測試結果表明,盾構渣土級配良好,粒徑小于0.075 mm的細粒質量分數為83.52%,其中粒徑小于0.005 mm的黏粒質量分數為23.21%,屬于粉質黏土。XRD礦物成分測試表明,盾構渣土中石英、長石、云母等原生礦物占比約為94%,高嶺石、蛇紋石等次生黏土礦物僅占6%。上述結果說明,土壓平衡盾構渣土細度模數較低,粗顆粒含量較低,若僅以盾構渣土燒制成磚,磚材透氣性差,且難以形成較高的粗顆粒骨架強度;此外,該渣土中黏土礦物含量較少,與水泥等固結劑發生化學反應的成分及活性有限。因此,將該渣土與建設河砂及活性固體廢棄物按比例混合后具有制作免燒空心磚的可行性。

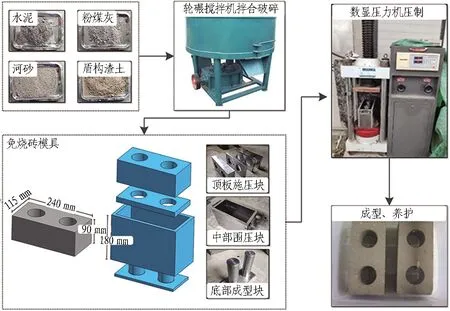

4.2 免燒空心磚制備工藝

采用盾構渣土、膠凝材料(普通硅酸鹽水泥)、級配增強材料(河砂)、活性補充材料(粉煤灰)、改性添加劑(生石灰、硅酸鈉溶液)為基材進行免燒空心磚的制備。免燒空心磚設計尺寸為240 mm×115 mm×90 mm,中間設置2個直徑為60 mm的空心圓孔。為實現空心磚的高質、高效壓制,設計了適用于盾構渣土免燒空心磚的成型模具,包括施壓塊、頂板、中部圍壓塊、底座成型塊4部分。中部圍壓塊高度為180 mm,以50%的體積壓縮率作為壓制標準。為了方便脫模,中部圍壓塊與底座成型塊設計為可拆卸模式。制備工藝流程為:1)按試驗工況稱量各種原料與輔助添加劑,放入輪碾強制攪拌機中拌和10 min;2)將拌和好的材料填滿模具,放置在數顯壓力試驗機上壓制至免燒空心磚設計高度;3)將制好的磚樣按工況標號豎立排放在架子上,置于透明雨棚內,采用自然晾曬方法,并在前3 d進行噴水養護。免燒空心磚制備工藝流程如圖8所示。室內試驗表明,當免燒空心磚原材料質量配比為48∶30∶17∶5(盾構渣土∶河砂∶水泥∶粉煤灰),并加入15%質量占比的水時,按此流程制得的免燒空心磚形狀規整,成色優良,缺損較少,相對含水率平均為21.97%,平均抗壓強度為11.4 MPa,軟化系數平均為0.84,滿足GB/T 24492—2009《非承重混凝土空心磚》中MU10強度等級的磚材要求。

圖8 渣土免燒空心磚制備工藝流程

4.3 工藝參數優化

免燒空心磚的實際生產中,常以生石灰作為固化劑摻入渣土原料中,以降低渣土含水率,提高輪碾攪拌機的破碎效率;同時,常以硅酸鈉溶液作為免燒空心磚增強劑摻入渣土,以提高免燒空心磚的強度等級,可以在減少河砂用量的同時提高盾構渣土利用率。此外,在以體積收縮率為制樣標準的工藝中,成型壓力會顯著影響免燒空心磚內部的孔隙結構。以固化劑摻量、增強劑摻量以及成型壓力作為制備渣土免燒空心磚的主要工藝參數,基于均勻設計的試驗方法,分析渣土免燒空心磚抗壓強度受工藝參數的影響規律。試驗結果表明,渣土免燒空心磚抗壓強度與成型壓力、增強劑摻量均呈線性正相關關系,而與石固化劑摻量呈負相關關系,試驗建議的最佳參數為成型壓力120 kN、水玻璃質量分數10%~11%、石灰質量分數5%~9%。在渣土免燒空心磚的實際生產中,當渣土含水率達到較低水平且能夠正常輪攆破碎時,可適當減少生石灰摻量,并提高增強劑摻量與成型壓力,以獲得較高強度等級的盾構渣土免燒空心磚。

5 結論與展望

1)本文總結梳理了盾構渣土資源化再利用的技術發展與創新,詳細介紹了國內外盾構渣土的分類再利用標準,總結了盾構渣土作為盾構施工輔助材料、再生建筑材料、植被復墾材料、工程填筑材料等4種主要形式的再利用途徑及相關技術。分析闡明了盾構渣土資源化再利用技術在標準、方法、設備、市場效益等方面仍存在細化、優化、規模化、產業化的挑戰,總結構建了“再利用方式初判—盾構渣土分級處理—渣土再利用可行性評價—再生產品性能與市場效益評估”的盾構渣土資源化再利用的標準化技術流程。

2)本文介紹了盾構渣土在壁后注漿材料、植被復墾基質和免燒建筑材料等方面的再利用新技術。壁后注漿材料方面,基于砂土細度模數Mx與黏土塑性指數Ip,提出了一種盾構渣土作為壁后注漿材料中輕骨料與黏土泥漿成分的分類再利用標準;采用多目標規劃理論,得到了鄭州地區盾構渣土壁后注漿材料的最優質量配比為:水膠比0.81、膠砂比0.78、渣水比0.20、粉灰比1.84,該配比下漿液的有效充填率達到92%,可節省建設成本80.4萬元/km。植被復墾基質方面,污染物測試以及盆栽試驗表明,泥水平衡盾構隧道淤泥質渣土具備作為植被復墾基質的可行性,而礦物摻合料改良進一步提升了盾構渣土再利用為植被復墾基質的適宜程度。免燒建筑材料方面,提出了一種采用盾構渣土、膠凝材料(普通硅酸鹽水泥)、級配增強材料(河砂)、活性補充材料(粉煤灰)、改性添加劑(生石灰、硅酸鈉溶液)為基材進行免燒空心磚的制備流程,并通過均勻試驗,得到了成型壓力為120 kN、水玻璃質量分數為10%~11%、石灰質量分數為5%~9%的最優工藝參數。以上案例對盾構渣土資源化再利用技術在分類標準細化、可行性試驗方法、工藝參數優化等方面提供了新技術、新經驗,對相關技術的發展具有積極的意義。

3)針對現階段的多方面挑戰,我國盾構渣土資源化再利用技術在標準、方法、設備、政策支持與市場運行方面仍存在廣闊的發展空間,如:1)在再生產品性能需求的框架下,應充分結合相關案例的大數據資源,構建全地層條件、多種施工方式下盾構渣土資源化再利用定量分類與規模化生產標準。2)掘進泥漿、壁后注漿材料等再生產品的理想工作性能目標會隨地層條件改變而發生動態變化,利用深度學習等人工智能方法,構建盾構渣土再利用配比的動態調整優化方法。3)進行機械裝備與管理模式升級,擴展盾構渣土分離及預處理的地層條件適應性,加強施工環節、預處理環節、再利用環節間的高效聯系,實現盾構渣土在施工現場的高效智能化分類分級。4)積極推進盾構渣土資源化再利用中環境友好型、節約能耗型、以廢治廢型新技術的開發,探索利用盾構渣土再生產品解決水土污染、治理廢棄邊坡礦山等綠色途徑。5)探索盾構渣土“原地再生+異地處理”復合再利用模式下的創新管理模式,對于大規模的原地再生,應積極完善鼓勵政策,并鞏固相關政策的規劃與落實;對于異地處理,應采用ETC、GPS等技術進行盾構渣土生產、運輸、再利用的全流程精細化管理,加強政府部門間的協調合作,積極嘗試盾構渣土資源化再利用產業的新型市場合作模式。