基于計算機視覺的智能加介系統研究與應用

陳小霞

(棗莊礦業集團 付村煤業有限公司選煤廠,山東 濟寧 277600)

在重介質選煤過程中,重介分選系統的自動化、智能化水平是影響分選效果的重要因素。在重介質選煤工藝中,重懸浮液密度穩定性會影響煤炭分選的準確性,而重懸浮液密度的改變是由介耗引起的。影響介耗的因素包括介質本身的性質、入選原煤的性質、磁選設備的性能、介質回收流程等[1]。保證重懸浮液密度穩定,并在合適的時機補充介質是保證選煤效果的關鍵。傳統加介方法加介的整個過程都依靠工人經驗,致使加介效果受人為因素影響很大,例如:在使用電磁吸盤將介質吸附到濃介質桶時,操作人員隨意選擇取介區域,會造成介質堆高低不平,從而導致介質添加效率低下;從濃介質桶向合格介質桶添加濃介質的過程中,操作人員憑肉眼判斷濃介質桶液位,并手動開啟加介閥門,加介量無法準確控制;此外,還會造成介質庫剩余介質量無法準確估計。人工加介的方法對操作人員經驗、操作條件要求較高,很多因素都會造成合格介質密度不穩定,進而對生產造成嚴重影響[2]。

計算機視覺技術[3]是研究如何從圖像或多維數據中“感知”的技術,利用攝像機和電腦代替人眼對目標進行識別、跟蹤和測量,并做進一步圖形處理,可獲得場景中目標的三維信息。計算機視覺研究起源于20世紀70年代,經過長足發展,目前該技術已經廣泛應用于醫學圖像處理、工業質量檢測、軍事、交通、公共安全等各個領域,在煤炭行業的應用正處于飛速發展階段。

付村煤業有限公司選煤廠是一座生產能力為 3.0 Mt/a 的重介選煤廠,每天的介質補加量約為5 000 kg,而且要多次補加,加介的及時性和準確性是制約重介質分選智能化建設的主要因素。為了實現加介系統的智能化,提高選煤廠的分選精度,付村選煤廠引入計算機視覺技術,研發智能加介系統,以實現介質的智能添加,確保重懸浮液密度的穩定性。

1 系統控制方案

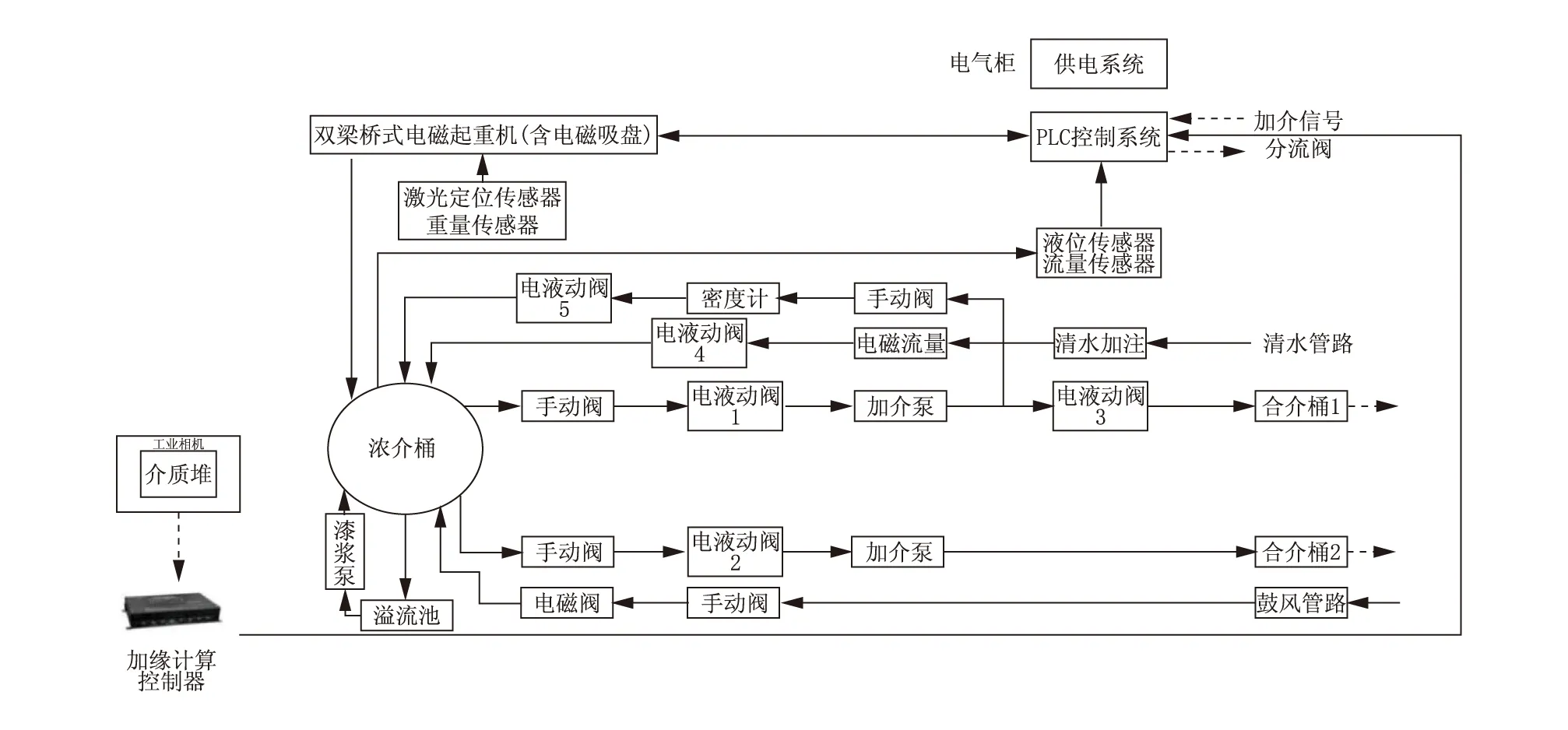

智能加介系統應用圖像識別與邊緣計算技術[4],通過采集加介量、給水量、密度傳感器數據、液位傳感器數據來實現系統的自動補加介質。當接到重介系統的補加介質任務信息后,總控制器能夠自動判別是否需要補加介質,并能自動進行介質補加;當在自動補加介質過程中,總控制器能夠在合格介質桶內合格介質達到設定的密度和液位時實現自動停止補加介質。智能加介系統控制圖如圖1所示。

圖1 智能加介系統控制圖Fig.1 Control system of the intelligent medium adding system

在加介過程中,系統可對每次加介量自動稱重計量并上傳到總控制器保存備查;智能加介系統還能夠自動識別濃介質桶內濃介質的液位和磁性物含量數據。在實現自動補加介質的同時,智能加介系統還設有手動加介功能,在系統出現問題時能夠實現手動加介。智能加介系統上位機控制界面如圖2所示。

圖2 智能加介系統上位機控制界面Fig.2 Host computer control interface of the intelligent medium adding system

2 關鍵技術路線

2.1 最佳取介點及介質質量的識別

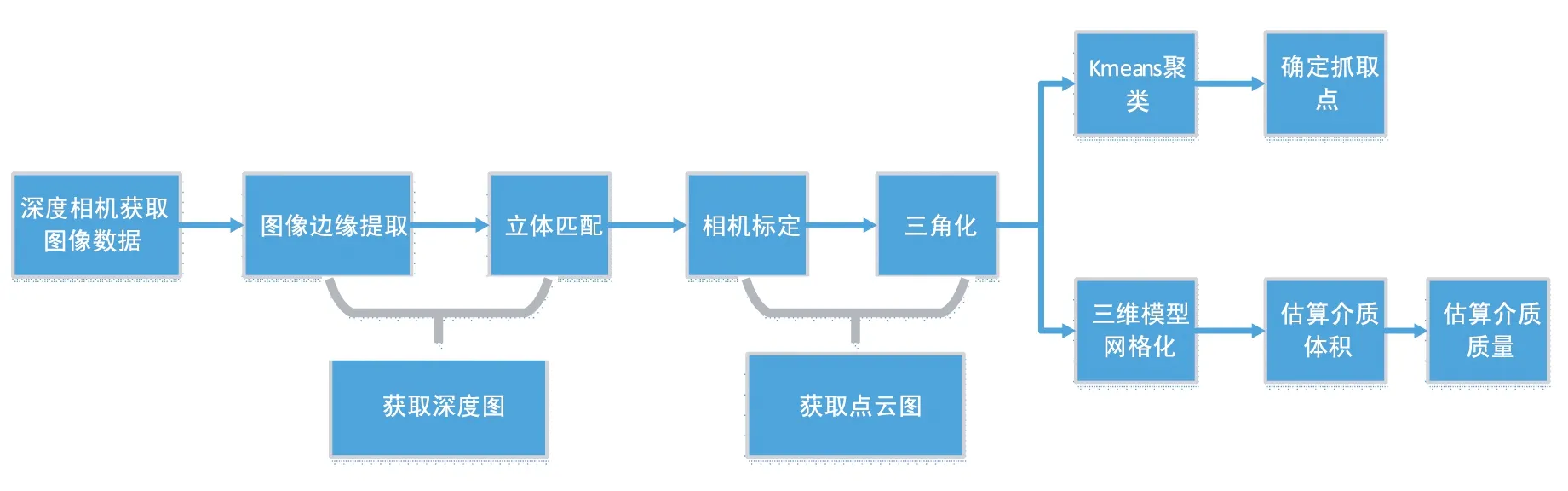

通過邊緣提取、立體匹配、相機標定、三角化和Kmeans算法[5]提取最佳取介點,經過三維模型網絡化來估算介質體積和質量。智能加介系統的圖像傳感器采用雙目工業相機,可獲得立體視覺圖像的深度信息。圖3所示為在工業相機下的介質庫成像比。

圖3 介質庫圖像Fig.3 Photos of the medium depot

立體視覺系統經過圖像獲取、特征提取、立體匹配獲取三維場景點云數據信息。立體視覺三維重建的流程包括[6]:分別獲得左右工業相機圖像,對兩者進行極線校正,經過極線校正的左右圖像需要進行立體匹配,從而可以形成視差圖;基于視差圖,使用三角化技術,就可以得到圖像的三維模型,即稠密點云,從而進一步得到介質堆的最高點和介質質量信息。

對采集的圖像進行預處理,包括濾波、邊緣提取等。立體匹配是三維重建的關鍵步驟[7],現有許多匹配算法可以應用,但是無論采用何種算法,都需要遵循一定的約束條件,例如極線約束、相似性約束、唯一性約束、左右一致約束等。這些約束條件的使用將有效降低匹配的難度,并提高立體匹配的速度和精度,從而得到深度圖;通過深度圖可以獲得圖像上每個點的三維坐標,在獲得每個點的三維坐標之后,可以通過旋轉矩陣獲得該點距離地面的垂直距離;采用Kmeans方法將選擇的前K個最高點按照距離進行聚類,從而選擇合適的點作為抓取介質的點。由于介質堆屬于不規則立方體,為了保證介質堆測量的準確性,可將介質庫的三維模型進行網格化,先求取每個小網格的體積,再根據小網格體積求得總體積。介質堆信息監測圖像處理路線圖如圖4所示。

圖4 介質堆信息監測圖像處理路線圖Fig.4 Flowchart of the medium pile monitoring image processing process

邊緣控制器將獲得的介質堆影像數據進行處理,可繪制出介質堆的三維立體網格和坐標系,從而確定每一時刻介質堆的最高點和介質總質量,進而根據添加介質量確定介質取料點,并在介質剩余總量低于設定值時進行提醒。基于圖像識別的邊緣計算和最佳介質拾取點選擇如圖5所示。

2.2 加介行車精確定位

由于加工精度和使用方式的問題,加介行車一直未能實現高精度、高可靠的運行。加介行車精確定位系統采用激光雷達定位技術、編碼器技術、變頻器線性調頻技術[8-10],將加介行車的大車、小車以及加介電磁鐵高度信息定義為X,Y,Z三向坐標,通過電氣系統實時讀取坐標信息,實現行車的勻加速、勻速、勻減速的精確控制。

具體執行過程為:系統發出目標坐標點指令后,由電氣系統通過變頻器驅動大車、小車、加介電磁鐵滾筒電機,并通過RS485總線實時獲取激光雷達數據;根據激光雷達反饋數據,電氣系統將線距離值轉換為電控信號,使大車、小車、加介電磁鐵到達指定坐標點;在大車和小車距離目標點30 cm的位置,電氣系統啟動勻減速驅動,避免大車和小車因慣性造成過沖現象。

加介行車精確定位大幅提高了行車控制精度和加介電磁鐵吸盤取料放料的精準度,實現了無人值守情況下的行車自動運行,避免了人工操作中人為誤操作而導致的安全事故,有效降低了操作人員的勞動強度。智能加介系統加介行車現場圖如圖6所示。

圖6 智能加介系統加介行車現場圖Fig.6 On-site view of the intelligent medium adding system running on overhead track

2.3 行車防擺

在卷揚式行車系統中,吊物的搖擺在行車運行過程中不可避免。吊物的搖擺除了會造成機械損傷,還會給生產造成極大的安全隱患。行車防擺系統通過安裝在加介電磁鐵中心點的九軸加速度傳感器(三軸加速度計、三軸陀螺儀、三軸磁強計)實時獲取電磁吸盤與地面的法向夾角及角速度值,并根據各方向矢量數據得出加介電磁鐵的運動軌跡及運動趨勢,再經過數據擬合曲線獲得加介電磁鐵擺動的最大夾角、最大瞬時速度及擺動周期。因單擺振幅與吊繩長度高度相關,可由安裝于加介電磁鐵驅動滾筒的編碼器獲取當前鐘擺長度,通過深度學習,建立動態二次脈沖前饋防搖擺控制數學模型,來實現不同鐘擺長度下的擺幅抵消,從而實現防搖擺閉環控制功能。行車的驅動采用可調變頻控制技術,大車和小車及加介電磁鐵滾筒電機均采用勻加速、勻減速主動防遙擺控制系統。介質庫內的加介電磁鐵如圖7所示。

圖7 介質庫內的加介電磁鐵Fig.7 The medium adding electric magnet in medium depot

2.4 濃介質配制到合格介質補加全流程自動化

加介電磁鐵上設置稱量傳感器[10],濃介質桶的頂部安裝有沖水管,沖水管上安裝有電液動閥門和流量計,濃介質桶頂部還設有液位傳感器;在加介管旁路安裝壓差密度計,可自循環測量濃介質密度。在生產過程中,控制器采集兩個合格介質桶內合格介質密度值,并對實時密度值與設定密度值進行對比,當實時密度值小于設定密度值時,控制器控制加介泵對合格介質桶進行補介,使桶內合格介質密度逐漸上升,直至等于設定密度。

系統采用PID控制技術對濃介質桶的加水量和介質添加量進行閉環控制[11];通過積分控制調節供水電動閥門,可消除穩態誤差,使每次供水均能準確達到設定的液位值;在給定加水量的情況下,通過行車自動進行加介操作,由于加介電磁鐵的取介量不可調,單次為400 kg左右,因此生產中需通過二次補水解決濃介質的超調現象,使濃介質密度精準達到設定值。

在重介質選煤工藝中,工藝參數的控制直接關系到分選效果的好壞。利用閉環控制系統對合格介質桶液位和合格介質密度進行控制,默認設置的參數包括合格介質桶最低液位和最高液位以及合格介質密度值。傳統的 PID 控制方法存在無法滿足控制精度要求的問題,系統采用模糊 PID 解耦控制方法解決了合格介質桶液位與合格介質密度之間的強耦合關系問題[12],使配制的合格介質密度能夠穩定在一個合理的區間內,從而在很大程度上改善了重介質選煤控制系統的控制性能,從而有效地提升了重介質選煤工藝的自動化和智能化程度,避免了人工操作的隨意性,并減輕了人工勞動強度[13]。

3 功能

3.1 不同模式選擇

智能加介系統可在手動控制、遠程控制、智能控制三種模式間轉換,滿足了生產現場的實際需要。

(1)手動控制。在介質庫通過觸摸屏或者就地控制箱對加介系統進行控制,適用于生產現場設備調試和檢修工況。

(2)遠程控制。在集控室實現對加介系統的單機或聯機控制,在該模式下智能加介系統與閥門和泵存在一定的聯鎖或閉鎖關系,使加介過程和密度控制聯鎖,當濃介質桶液位超高或者閥門故障時進行報警,提醒操作人員及時處理。

(3)智能控制。根據合格介質的密度和合格介質桶液位等信息判斷主廠房的加介需求,并編寫 PLC程序。當需要添加介質時,自動控制加介系統執行加介操作,當合格介質桶液位滿足生產需求后停止加介。

3.2 計量功能

智能加介系統通過安裝于行車的稱重傳感器能夠準確測量單次介質添加量,并由PLC進行數據采集并匯總至后臺數據庫。計量功能解決了以往人工統計造成的誤差,消除了因人為誤差造成的不確定性,實現了加水量、加介量的閉環控制[14-16],為合格介質密度的精確控制提供了保障。

3.3 自診斷報警功能

智能加介系統中主要電氣設備均具有動作超時報警、溫度報警、電流過載報警功能,保障了系統運行的可靠性。

3.4 數據統計功能

智能加介系統可通過上位機組態軟件對系統中重要參數進行統計匯總,并可按班次、天、月、年進行單項統計,有效提高了生產管理效率。

4 實施效果

基于計算機視覺的智能加介系統將現代電子技術、深度學習技術、計算機視覺及網絡技術與電氣系統相結合,將選煤廠介質添加工藝與生產自動控制、生產管理有機地融合在一起。智能加介系統成功投運后,每班可減少加介崗位工1人;可最大程度地減少介質的浪費和損失,經測算,應用智能加介系統可將加介、備介過程中產生的介耗降低50% ,年介耗可降低120 t,每年可減少介質支出5%;實現了從濃介質配制到合格介質補加的全流程自動化,有效穩定了分選密度,使精煤產率提高了0.6個百分點。按照每人年收入10萬元計算,每班減少加介工1 人,年可節省人工成本30萬元;介質價格按照1 105元/t計算,年可節約介質費用13.26萬元;按照全年入選原煤270 萬t,精煤利潤360元/t計算,年可增加經濟收益為360×270×0.6%=583.2萬元。綜上三項,應用智能加介系統后年可增加經濟效益為30+13.26+583.2=626.46萬元。

5 結語

目前,智能加介系統在付村煤業有限公司選煤廠已成功運行1年,系統運行穩定可靠,具備加介量自動計量、自動制備濃介質、自動加介的功能,實現了從濃介質配制到合格介質補加全流程的自動化和加介崗位無人值守。智能加介系統使介質添加方式從落后的人工控制轉變為高效穩定的智能控制,進一步推動了以計算機視覺為核心的人工智能技術在選煤生產領域的應用與推廣。