基于PLC的生產線自動配料控制系統設計

肖楠

(深圳市長城樓宇科技有限公司北京分公司,北京,100001)

傳統配料工藝需要消耗大量的人力資源,再現性差、配料質量不穩定,而且部分配料對人類健康和環境都有害,容易導致安全生產事故,此外,人工配料模式下,大多數的生產信息主要依靠人工記錄,無法實時傳輸,不利于生產質量控制。一般情況下,自動配料控制系統需要根據配料平臺上的配方智能給料、稱重、混合,最終得到成品,以滿足配料精度的要求,同時能通過人機界面直觀地檢查系統的運行狀態,通過傳感器、PLC主機接口提供系統預警,以便在出現問題時可以及時糾正,幫助用戶維護整個系統的正常運行。

1 系統總體設計

1.1 系統技術要求

為滿足生產線配料工藝要求,配料控制系統必須滿足以下技術要求:(1)系統必須具有良好的擴展性和靈活性,以便按照所需的混合比例進行配料混合。(2)整個控制系統應提供分布式控制和集中控制功能,以便有效控制整個生產線配料過程,同時記錄和打印配料工藝數據和操作日志。(3)下位機PLC、現場設備與上位機通訊必須穩定快速。(4)系統可以在各種工況下正常運行,可以在自動和手動操作之間快速轉換。(5)稱量精度控制在1%以內,同時可以對稱量過程中的誤差進行修正。(6)可以記錄來自電機、驅動器、皮帶等關鍵結構的錯誤信息、報警信息。(7)方便檢測系統故障,方便排除故障。(8)控制邏輯科學、精煉、高效,可以以較低的能耗有效提高配料生產速度。(9)系統操作簡便,可靈活配置不同的操作人員權限。

1.2 系統控制方案比選

本次設計的生產線配料控制系統由存儲、供應、布料、運輸、稱重、清理、通信、管理等模塊組成。每個模塊相互獨立,同時又相互補充,形成一個完整的配料控制系統,其中稱重系統、監控系統和通訊系統最為關鍵。可選的配料控制系統主要有兩種控制方案,兩種方案各有優缺點,需要結合具體需求選擇。

1.2.1 擴展卡+工控機

控制系統由帶擴展卡的工控機組成。系統數據的采集和命令的發布由工控機完成。為了得到模擬值數據,被測模擬信號經傳感器放大后送到A/D轉換板,得到的數字信號直接送到工控機。數字信號經由I/O板控制,由I/O板生成的數字信號傳輸至工控機,由工控機運算分析數字信號,最終形成輸出指令。輸出命令通過串行線發送到 I/O 板,驅動程序由I/O板驅動。該方案所需設備和控制回路較少,因此,成本較低,但主控室通常無法靠近生產現場,通信容易受到外界干擾,因此,對抗干擾技術要求較高。此外,采用這種控制方式,所有的數據采集和控制都由同一臺工控機負責。如果其無法正常運行就會導致系統癱瘓,該方案正在逐步淘汰。

1.2.2 PLC+工控機

該系統方案包括工控機、PLC以及必要的控制設備,如各種傳感器,工控機發送控制指令給PLC,由PLC進行運算分析。傳感器采集信號并發送給控制裝置,由后者轉換信號,最后發送給PLC,由PLC生成控制指令,該方案優點是可靠性高,穩定性好,確實是成本較高。

基于以上分析,本次設計的系統采用第二種方案,基于分散控制、集中管理的思路。數據采集由現場設備完成,轉換成二進制信號,通過現場總線網絡傳輸給PLC,整個系統由PLC直接控制,工控機主要負責顯示和存儲PLC中采集的信號和數據。

2 配料系統硬件設計

本次設計的生產線自動配料系統基本構成如圖1所示,在對選擇各部分硬件型號規格時應基于系統控制要求,同時考慮硬件兼容性、互通性等因素。該控制系統主要硬件包括:PLC、稱重傳感器、變頻器、稱重儀表、工控機、I/O擴展模塊等。

圖1 生產線自動配料控制系統結構

2.1 上位工控機選型

研華工控機以其卓越的性能在我國工業生產自動化控制中得到廣泛應用。該系統上位工控機選用研華IPC610系列,支持14槽背板ATX母板,前端最多可以支持設置3個驅動器/1個軟驅前置USB/PS2接口,具有良好的抗振動、抗沖擊、耐高溫等優點,此外還可以很好地多電源,支持多種總線標準,采用高速風扇,雙排散熱。主機采用韓國三星21英寸液晶屏,可動態監控配料過程,在系統軟件維護時可以為運維人員提供動態提示。

2.2 PLC選型

本系統選擇西門子S7-200作為系統中央控制單元。該型PLC主要由處理器、數字I/O、RS485接口、指示燈、電源組成,S7-200是西門子在中國做出調研后開發的高性價比、經濟實用的一款產品,其具有以下特點:

(1)CPU模塊包括6種類型。CPU的 I/O點數最大可達60點,內部計算速度,本次設計選用SR40型 CPU。屬于繼電器控制類型,可以有效控制繼電器接口電路。

(2)SR40型CPU增設一個信號板,用戶程序區大小為24KB,數據區為16 KB,可滿足比較復雜的控制任務。

(3)與西門子產品和設備完全兼容,方便用戶使用,可以為中小企業提供低成本的解決方案,投資回報良好。

(4)控制器具有強大的通訊功能,可通過一個交換機與多臺設備通訊。RS485接口支持多種協議,方便用戶更靈活地選擇通訊方式。

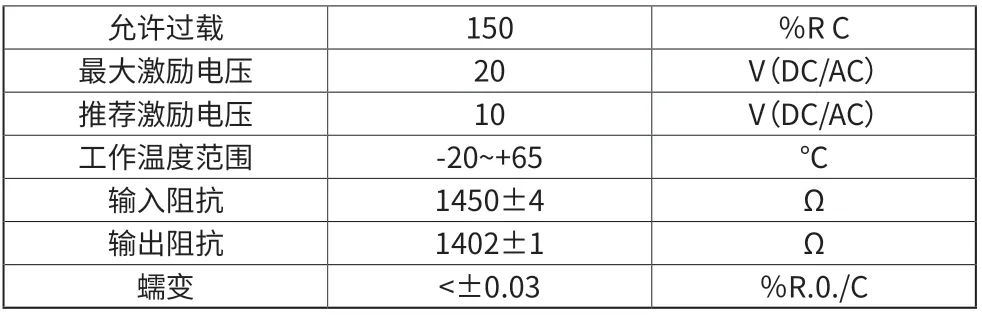

2.3 稱重傳感器選型

傳感器是稱重系統的核心部分,也是工作環境最惡劣的系統機構。稱重傳感器必須能夠承受物體沖擊以及密封劑的影響,需要具有高靈敏度和高可靠性。 本系統選用最大稱量為1000kg的C16/Μ1LB60T稱重傳感器,該傳感器測量靈敏度高,體積小巧、可靠性高,非常用來作為適配料控制系統的稱重設備,該型傳感器的主要性能參數見表1。

表1 稱重傳感器主要性能參數

?

為確保稱量精度,需要注意稱重傳感器的現場維護,主要按照以下步驟操作:(1)安裝時要密切關注稱重傳感器各個面承受的壓力大致相等,確保安裝表面平整。(2)傳感器、安裝面之間保留3-5m距離,方便清除傳感器表面灰塵,防止顆粒附著在傳感器上。(3)確保傳感器上沒有積水。(4)傳感器到接線盒的傳輸線有剛性管保護,防止落物損壞。

2.4 稱重儀表選型

該系統采用稱重儀+稱重傳感器的方式進行物料重量的測定,稱重傳感器負責采集物理重量數據并將物料重量值傳送到PLC,經過PLC運算分析后在稱重儀表上顯示,這樣能夠有效降低大電流設備造成的干擾。本系統采用XK3101(N)型稱重儀表,該型稱重儀表具有以下特點:(1)轉換器轉換速度快,準確性高。(2)有多檔更新數據頻率可選:6.25次/秒、12.5次/秒、25次/秒、50次/秒。(3)20段燈帶提示,7位數碼管顯示,可見性好,清晰度高。(4)提供三種校準和校準方式,可以滿足不同場景使用需求。

2.5 變頻器選型

選擇變頻器時,要考慮環境、成本、質量控制、尺寸等因素。本系統采用西門子V20基本型變頻器控制三相感應電機執行輸出速度控制任務。V20基本型變頻器是西門子為小型企業設計的一款性價比高的產品,其抗干擾能力強,調速均勻、可調范圍廣,節能效果好,同時支持數字、模擬和485總線輸入信號控制。變頻器集成了多種控制模塊,對于技術基礎較差的開發者來說是一個不錯的選擇,工作電壓220V AC,額定功率1.5kW。

3 配料系統軟件設計

配料控制系統中的軟件由兩部分組成:上位機軟件和下位機軟件。下位機PLC控制各驅動器、數字輸入量的邏輯控制以及數據采集處理,將采集到的信息傳送至WINCC進行歸檔,作為向WINCC傳送數據的中介,將WINCC數據發送給變頻器、稱重裝置。

3.1 控制程序結構

生產線配料控制過程涉及許多I/O信號,需要同時收集和處理各種數據。如果所有的程序都寫在同一個子程序中,程序就會很臃腫,不利于后期的運行維護和升級。因此,本系統程序被分成幾個程序段,各個模塊都有相應的控制項子程序,主程序負責調用子程序。

生產線配料控制子程序主要包括稱重儀表控制子程序、皮帶運行控制子程序、進料過程控制子程序、布料過程控制子程序、故障與報警子程序、運行中斷控制子程序、逆變器通信控制子程序、數據傳輸控制子程序等。每個子程序都可以單獨更改,程序中各個流程的邏輯關系如下:

(1)進料、布料形成互斥關系,同一時間只能進行其中一種操作。(2)生產前必須先讓皮帶運行。首先是斜帶,然后是水平帶。

3.2 程序控制流程

系統運行過程中,主要由主程序調用子程序以達到既定的配料自動控制目的。系統啟動時,PLC首先自檢,完成系統初始化,然后分析上位機的配料數據,等待上位機的上電信號,收到上電信號后PLC再次判斷布料電振機是否正在運行以及是否達到給料要求。在整個過程中,PLC通過現場總線通訊實時讀取稱重設備數據,并根據轉換后的重量值決定何時給料、何時切換給料速度、何時停止給料,并實時采集當前數據,基于目標配比分析配料重量數據進行分析處理,以達到最佳修正量。然后啟動皮帶進行布料,確定下一批材料的狀態,等待下一批配料生產。當布料完成后,皮帶會在一定的延遲后停止。整個配料過程由PLC自動控制,基本程序控制流程如圖2所示。

圖2 配料控制系統程序控制流程

3.3 上位監控軟件設計

上位機采用WINCC組態軟件,WINCC組態軟件是控制系統的關鍵部件之一,集成了腳本語言、監控技術、數據采集技術、動態數據交換、通訊協議等技術,提供完整的過程控制可視化功能。在配料控制過程中,上位機界面充當人機交互的平臺,需要能夠控制整個配料生產過程,并且給出控制參數和指令。因此,上位機界面應簡潔明了、功能齊全,每個控制和監控對象一目了然。此外,上位機界面應該提供各個執行機構的手動/自動切換功能,方便進行設備維護。

4 結語

綜上所述,本次研究基于PLC、組態技術、精密稱重技術開發出一套全自動配料生產控制系統,具有全自動給料、布料、誤差檢測、統計查詢等功能。PLC可根據生產需要調整給料速度以及給料順序,準確智能的控制配料成分,以無人值守為主要模式,有效節省人工。與傳統的生產線配料系統相比,基于PLC的自動配料控制系統可靠性高、維護方便、工作速度快,具有很少的應用前景。