震動載荷下煤體瓦斯瞬時放散特征實驗研究

孔祥國,鄧岱雨,王恩元,季鵬飛,王 旭,周雨璇

(1.西安科技大學 安全科學與工程學院,陜西 西安 710054;2.西安科技大學 教育部西部礦井開采及災害防治重點實驗室,陜西 西安 710054;3.中國礦業大學 安全工程學院,江蘇 徐州 221116)

0 引 言

隨著煤礦開采深度的逐漸增加,地應力、瓦斯壓力和瓦斯含量不斷增大,采場結構越來越復雜,應力和瓦斯復合型動力災害日趨嚴重及復雜[1-4]。含瓦斯煤層開采過程中,頂底板斷裂、斷層活化和煤體破壞,均會產生應力波擾動(動載),進一步引起瓦斯異常放散,甚至煤與瓦斯突出[5-6]。

煤體瓦斯放散是煤基質瓦斯解吸、裂隙瓦斯滲流、基質裂隙瓦斯交互作用的結果[7]。林海飛等研究了煤的吸附孔結構對瓦斯放散的影響,平均孔徑越大,瓦斯擴散阻力越小,瓦斯放散初速度越大[8];劉彥偉等采用壓汞法研究了軟、硬煤粒孔隙結構特征的差異,分析了粒徑對軟硬煤瓦斯擴散速度的影響[9];張小東等探討了粒度、表面張力對原生結構煤和構造煤的瓦斯放散初速度的影響,發現吸附孔隙增多,煤基質的表面張力增大,吸附能力增強,不利于氣體的解吸[10];秦躍平等根據煤粒瓦斯解吸放散的特點,建立了煤粒瓦斯放散方程,研究了瓦斯解吸速度和瓦斯累積解吸量變化規律,與試驗結果一致[11-12];基于達西定律和菲克定律,王健建立了圓柱形煤粒瓦斯放散數學模型,證實了煤粒瓦斯放散服從達西定律[13];為了量化煤層瓦斯運移能力,劉永茜等探究了煤層瓦斯運移的關鍵參數,發現瓦斯運移速度和衰減系數取決于煤的吸附能力和煤質組分,煤體瓦斯質量增量與運移時間成負指數關系,且隨煤階升高而增大[14]。

煤體瓦斯由基質解吸到裂隙滲流再到脫離煤體自由放散,受到應力場、瓦斯場和外在條件等多種因素影響。趙洪寶等研究了固定應力環境下瓦斯放散過程中煤樣變形規律,軸向應變和橫向應變均表現出明顯的非線性特征,并與瓦斯放散速度呈關聯性[15];張冰等開展了煤粒瓦斯非常壓放散特征試驗,發現放散環境壓力越大,瓦斯放散速度越小[16];周宏偉等研究了采動應力下煤體滲透率演化,并認為強擾動因素是確定深部煤體滲透率的關鍵[17];任偉光等研究發現上保護層開采擾動力學行為使得被保護層煤體狀態從彈性態變到塑性態,進而導致其滲透率顯著變化[18];程遠平等認為深部煤層地應力主導有效應力的變化,滲透率增加的根本原因是應力的降低[19];李鐵等通過現場案例和試驗證實了沖擊地壓會誘發煤與瓦斯突出,形成瞬時瓦斯涌出現象[20];謝廣祥等研究表明深部含瓦斯煤采動擴容行為致使瓦斯壓力突變是誘發動力災害的本質特征[21]。

前述研究為完善深部煤體瓦斯運移機制奠定了基礎,解決了礦井生產中一系列安全問題。煤炭開采過程中,采動擾動行為有時并未引起煤體宏觀破壞,但會出現瓦斯異常放散的現象。因此,震動載荷下三維含瓦斯煤瓦斯瞬間放散特征研究顯得尤為必要。

1 試驗系統及過程

1.1 試驗系統

自主搭建了含瓦斯煤霍普金森壓桿試驗系統,實現了含瓦斯煤受載過程中瓦斯放散的監測。該系統主要由軸向靜載子系統、圍壓加載子系統、瓦斯充放子系統和動載荷加載子系統、超動態應變采集子系統(采樣率40 Msps,采集開始時間-0.019 97 s,采集時間0.08 s,觸發電平-0.094 V)和紅外測速子系統構成,如圖1所示。軸向靜載主要通過固定入射桿,由緩沖裝置一端加壓推動透射桿前移,將試樣夾在入射桿和透射桿的同心軸線上;圍壓通過獨立的液壓站向試樣腔體內注入液壓油加壓,液壓油和試樣通過圍壓膠套進行隔離;瓦斯放散量通過接在放氣管路上的流量計進行實時采集;動載荷通過壓縮空氣發射撞擊桿向入射桿撞擊以施加動載荷;超動態應變采集系統通過貼于入射桿和透射桿上的應變片采集應力波信號;紅外測速子系統主要用來測試撞擊桿的速度,以衡量動載荷的大小。

圖1 含瓦斯煤霍普金森壓桿實驗系統

1.2 試驗試樣

所選大塊煤樣根據煤巖動力學測試要求,制成φ100 mm×50 mm的試樣,經過打磨將試樣兩端平行度控制在0.02 mm公差范圍內。為了減少試樣的離散性,選擇密度相近的試樣進行試驗,試驗時在試樣兩端涂抹黃油以減少摩擦效應。

1.3 試驗方案

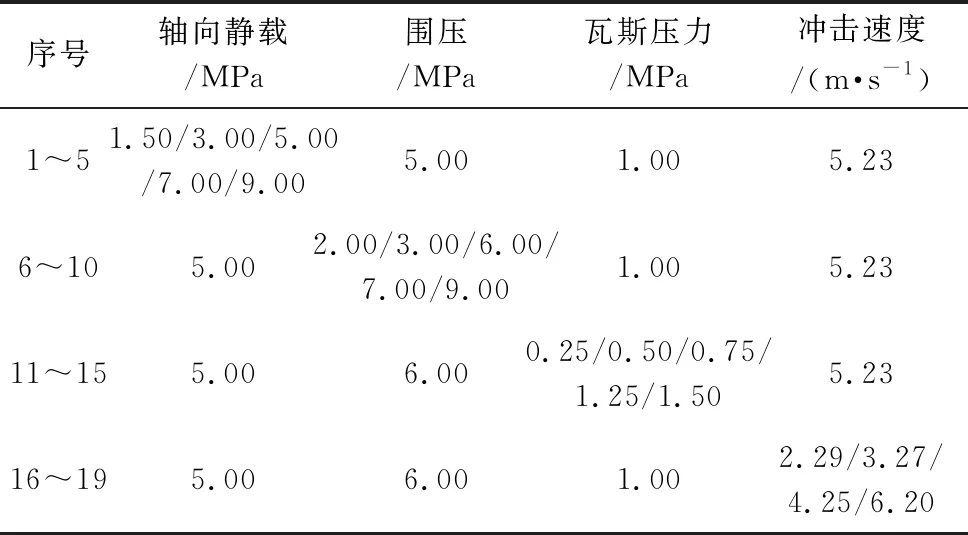

文中主要研究不同軸向靜載、圍壓、瓦斯壓力和震動載荷組合加載下含瓦斯煤受載過程中瓦斯放散特征,分析各因素對含瓦斯煤瓦斯最大放散量、瓦斯放散持續時間的影響,試驗方案見表1。

表1 試驗方案

2 試驗結果及分析

2.1 瓦斯放散隨時間變化規律

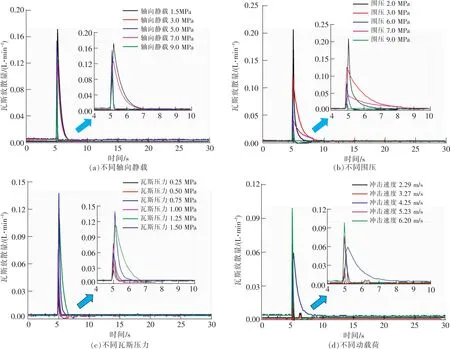

不同軸向靜載、圍壓、瓦斯壓力和動載荷組合加載下含瓦斯煤受載過程中瓦斯放散如圖2(a)~(d)所示。圖2(a)呈現了瓦斯放散隨著軸向靜載的變化規律,隨著軸向靜載的增加,最大瓦斯放散量逐漸減小,說明動載荷不足以引起煤體破裂時,軸向靜載有助于提高煤體完整性使其不易破壞,軸向靜載越大,原始裂隙越致密,動載荷不易引起煤體裂隙擴展而導致瓦斯放散;不同軸向靜載下瓦斯放散持續時間大約在2 s之內,瓦斯放散持續時間與軸向靜載關系不太明顯,但是可以反映瓦斯放散的瞬時性,解釋了震動誘導含瓦斯煤瓦斯異常放散的瞬時特性。

圖2(b)展現了瓦斯放散隨圍壓的關系,最大瓦斯放散量隨著圍壓的增加呈減小的趨勢,圍壓的作用使得煤體更加致密,而且圍壓限制煤體變形,圍壓越大,煤體新的裂隙越難形成,瓦斯不易放散,但是在動載荷作用瞬間仍然有瓦斯瞬時增大時刻,說明動載荷會引起煤體微損傷,但是在圍壓的作用下,新生裂隙又閉合,瓦斯放散持續時間在0~4 s之內,圍壓越小,瓦斯放散持續時間相對越長。

圖2(c)反映了含瓦斯煤瓦斯放散隨煤體內部瓦斯壓力的關系,瓦斯壓力越大,沖擊瞬間瓦斯放散量越大,主要是瓦斯壓力越大,放散時瓦斯壓力梯度越大,促進瓦斯流動;瓦斯放散持續時間控制在2 s以內,放散持續時間隨著瓦斯壓力增大而相對延長,說明高瓦斯煤層受動載荷影響將更加危險。

圖2(d)刻畫了瓦斯放散與動載荷的關系,動載荷越大,最大瓦斯放散量越大,說明動載荷瞬間沖擊作用更強,對煤體微損傷影響較為明顯,不同動載荷下含瓦斯煤瓦斯放散持續時間大約在0~4 s之內,仍然反映了震動載荷作用下瓦斯放散的瞬時性。

圖2 震動載荷下含瓦斯煤瓦斯放散規律

2.2 最大瓦斯放散速度與各因素關系

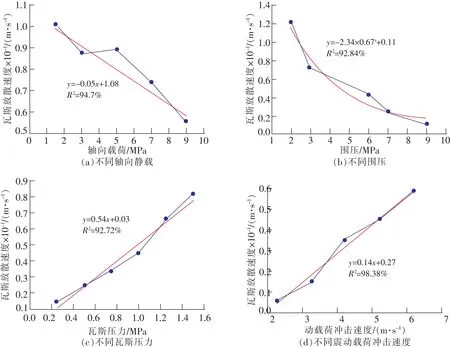

瓦斯放散是一個時間過程,動載荷作用于煤體之后,煤體內部發生微損傷,當動載荷較大時,裂隙擴展和貫通導致煤體宏觀破裂,因此瓦斯流動亦隨著時間而不斷演化。在震動載荷下,含瓦斯煤最大瓦斯放散速度隨軸向靜載、圍壓、瓦斯壓力和震動載荷沖擊速度變化如圖3(a)~(d)所示。瓦斯最大放散速度隨軸向靜載呈線性遞減,擬合度高達94.7%,震動載荷不足以使煤體宏觀破裂,軸向靜載提高了其動態抗壓強度,瓦斯不易放散,相應放散速度較小。由圖3(b)可得,含瓦斯煤最大瓦斯放散速度隨圍壓呈指數衰減,擬合度高達92.84%,圍壓不利于瓦斯放散,瓦斯放散瞬間最大瓦斯放散速度相應較小。由圖3(c)和(d)可得,含瓦斯煤最大瓦斯放散速度隨瓦斯壓力和動載荷沖擊速度的增加均呈現“線性增加”的趨勢,瓦斯壓力梯度有助于瓦斯流動,震動載荷沖擊速度對煤體形成微損傷,增加了裂隙瓦斯流動通道。

圖3 震動載荷下含瓦斯煤瓦斯放散速度與各因素關系

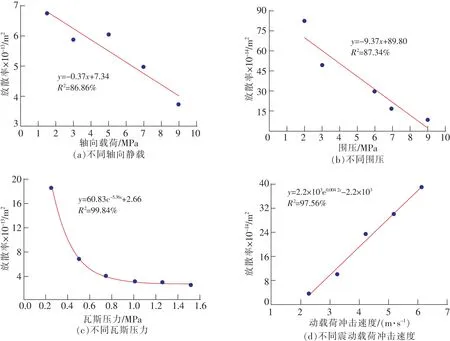

2.3 瓦斯放散率與各因素關系

文中類比滲透率穩態法,測定含瓦斯煤瞬時放散率,控制煤體兩側瓦斯壓力不變,來監測通過煤體的瓦斯流量,通過式(1)計算煤體瓦斯瞬時放散率,由于本實驗震動載荷作用時間較短,因此,只考慮震動載荷沖擊瞬間的最大放散率,稱為瞬時放散率。

(1)

式中k′為瞬時放散率,m2;q為瞬時瓦斯流量,m3/s;p0為大氣壓力,MPa;μ為瓦斯動力粘度,1.84×10-11MPa·s;L0為試樣長度,m;A0為試樣橫截面積,m2;p2為進氣端瓦斯壓力,MPa;p1為試樣出氣端瓦斯壓力,MPa。由于試樣出氣端為自由端與大氣聯通,因此這里p1=p0。

不同軸向靜載、圍壓、瓦斯壓力和震動載荷沖擊速度組合加載下,含瓦斯煤瓦斯放散率如圖4(a)~(d)所示。類似于瓦斯放散速度,軸向靜載的作用使得煤體不易損傷,瓦斯放散率隨著軸向靜載的增加而減小;圍壓使煤體更加致密并限制變形造成瓦斯放散率降低;雖然瓦斯壓力有助于體高瓦斯放散速度,但瓦斯壓力平方差大于瓦斯放散量增加的程度,造成瓦斯放散率隨瓦斯壓力增加而非線性減小;震動載荷沖擊速度越大,動載荷攜帶能量越多,對煤體損傷越嚴重,因此瓦斯放散率將隨著動載荷的增大而增加。

圖4 震動載荷下含瓦斯煤瓦斯放散率

3 結 論

1)含瓦斯煤在震動載荷作用瞬間瓦斯放散表現出瞬時性特征,瓦斯放散持續時間在0~4 s內;震動載荷會誘導煤體微裂隙增加而引起瓦斯異常放散,但圍壓作用很快又使煤體微裂隙閉合。

2)當震動載荷不足以使煤體破裂時,軸向靜載有助于提高煤體動態抗壓強度,裂隙難以形成,最大瓦斯放散速度將隨軸向靜載增加而減小;圍壓的限制變形不利于瓦斯流動造成最大瓦斯放散速度隨圍壓的增加而減小;瓦斯壓力梯度促進瓦斯流動,震動載荷作用過程中最大瓦斯放散速度隨著瓦斯壓力增大而增加;震動載荷沖擊速度越大,攜帶能量越多,煤體微損傷越嚴重,最大瓦斯放散速度將隨震動載荷沖擊速度增加而增大。

3)含瓦斯煤瞬時放散率隨著軸向靜載、圍壓的增大而線性減小,降低幅度分別達到44.80%和89.90%;隨著瓦斯壓力的增加呈非線性減小,主要是由于瓦斯壓力的平方差增加程度大于瓦斯放散量的增加程度;隨著震動載荷沖擊速度增加基本呈增加的趨勢,增加幅度達90.89%。