55%SiCp/2024Al復合材料時效過程的微觀組織與力學性能

崔 巖, 董和謙, 曹雷剛, 楊 越, 蒙 毅

(北方工業大學 機械與材料工程學院, 北京 100144)

非連續增強鋁基復合材料因其具有高比強度、高比剛度、低熱膨脹系數等優越性能,在航空航天及汽車工業等領域得到較為廣泛的應用[1-2],其中高體積分數SiCp/Al復合材料能夠實現材料的結構/熱控多功能一體化,已實際應用于精密儀器和電子封裝領域[3]。SiCp/Al復合材料的制備方法主要包括浸滲法(如壓力浸滲和無壓浸滲)、鑄造法(如攪拌鑄造和擠壓鑄造)和粉末冶金法等[4]。其中,浸滲法和鑄造法均屬于液態法,高溫復合過程中SiC易與熔鋁發生界面反應生成有害產物Al4C3,降低復合材料的力學性能[5]。熔鋁中添加Si和Mg元素不僅可以提高鋁合金的流動性,有效抑制界面反應[6],而且基體中的Mg2Si相也可以提高復合材料的性能[7-8],因此液態法制備SiCp/Al復合材料多選用Al-Mg-Si基體合金。但是,高鎂高硅鋁合金屬于鑄造鋁合金,塑性較差,所制備的高體積分數鋁基復合材料的力學性能難以再次提升。

粉末冶金法制備SiCp/Al復合材料主要包括熱壓燒結[9]、放電等離子體燒結[10]和熱等靜壓燒結[11]等工藝,制備溫度較低,可有效避免界面反應[12]。因此采用粉末冶金法制備復合材料時,鋁合金基體的選擇范圍較廣。若選用可熱處理強化鋁合金制備復合材料,則可以通過類似于鋁合金時效強化的方式來調控復合材料的微觀組織和力學性能[13]。2024硬鋁合金是一種典型的可熱處理強化鋁合金,具有較高的比強度、優良的耐熱性和機加工性能,因此常被用于制作承受高循環載荷的結構件,是航空航天工業中使用最為廣泛的鋁合金材料之一[14]。2024鋁合金的主要強化相為θ相(Al2Cu)與S相(Al2CuMg),析出序列為[15]:過飽和固溶體→GP區→θ″→θ′→θ和過飽和固溶體→GP區→S″→S′→S。峰時效時復合材料基體中主要強化相為θ″相與S″相,當θ′相與S′相析出時復合材料進入過時效狀態,并且伴隨θ相與S相生成并粗化,強化效果下降。本文選用2024鋁合金作為基體,采用粉末冶金熱等靜壓工藝制備體積分數為55%的SiC顆粒增強鋁基復合材料,對比分析了固溶時效工藝對高體積分數SiCp/2024Al復合材料微觀組織和力學性能的影響。

1 試驗材料與方法

本文選用平均粒度分別為12 μm和19 μm的SiC顆粒和2024鋁合金粉末作為增強體和基體材料,按照SiC顆粒體積分數55%的配比進行稱重。將兩種粉末放入行星式球磨機中混合6 h,然后將混合粉末放入鋁合金包套中,抽真空后封閉包套,采用真空熱等靜壓工藝制備SiCp/2024Al復合材料。其中,球磨機轉速為200 r/min,球料質量比為4∶1;熱等靜壓工藝溫度為580 ℃,施加壓力為60 MPa,燒結時間為3 h。

采用線切割將制得的SiCp/2024Al復合材料切割成尺寸分別為10 mm×10 mm×5 mm的硬度測試試樣和58 mm×7 mm×7 mm的三點彎曲力學性能測試試樣,同時切割相同尺寸的2024鋁合金硬度試樣作為對照組。熱處理試驗具體步驟:將試樣放入旋風爐內,在493 ℃固溶處理2 h,取出試樣置入4 ℃的冷水中淬火,然后將試樣放入191 ℃的耐高溫硅油中進行0~20 h時效處理,每隔2 h取出一組試樣進行硬度測試。依次用180~2000號砂紙打磨經固溶時效處理的復合材料試樣,分別采用光學顯微鏡和Sigma-300掃描電鏡分析微觀組織和斷口形貌。采用HBRVS-187.5數顯布洛維硬度計測量不同時效時間下復合材料與2024鋁合金的布氏硬度(載荷砝碼為187.5 kg,保壓時間為10 s),每個狀態的試樣測試8次并取平均值。采用MTS微機控制電子萬能試驗機進行三點彎曲力學性能測試,精確度等級為0.5級,試驗機壓頭的行進速率為1 mm/min,測試跨距50 mm。復合材料加載過程中的應變量采用JHDJ-8高速靜態應變儀進行測量,應變片靈敏度系數為(2.08±1)%。采用DahoMeter DH-300電子密度儀測試復合材料的密度。采用Tecnai F30場發射透射電鏡分析不同時效狀態SiCp/2024Al復合材料基體區域的微觀組織形貌和析出相類型。

2 試驗結果與分析

2.1 鋁合金與復合材料的時效硬度分析

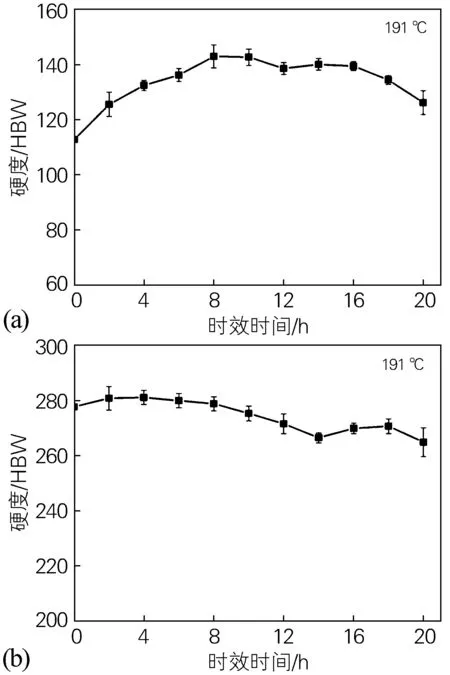

圖1為2024鋁合金和SiCp/2024Al復合材料時效不同時間后的硬度。由圖1(a)可知,隨著時效時間的延長, 2024鋁合金的硬度先升高后降低,在時效8 h時達到最大值(143 HBW),在時效8~16 h硬度變化較小,在時效16 h后硬度逐漸下降。由圖1(b)可知,SiCp/2024Al復合材料的時效硬度曲線也呈先升高后降低的趨勢,但又有所不同。時效4 h時復合材料的硬度即達到最大值(281 HBW),之后硬度逐漸降低至267 HBW(14 h),時效14~18 h硬度又略微提高,隨后逐漸下降。由此可知,相比于2024鋁合金,復合材料提前達到峰時效狀態。已有研究表明,SiC顆粒會改變鋁合金的時效析出行為,加速析出相的形成[16-17]。

圖1 2024鋁合金(a)與SiCp/2024Al復合材料(b)的191 ℃人工時效硬度曲線

試驗測得燒結態SiCp/2024Al復合材料的硬度為255 HBW,經過固溶處理后提升至278 HBW,這是因為SiC與鋁基體熱膨脹系數差異較大,淬火過程中會使基體產生大量位錯,復合材料硬度得以提升。然而,時效處理對復合材料硬度影響不大,僅提升至281 HBW(4 h),相對硬度增量為1%。而2024鋁合金硬度則由113 HBW(固溶態)提高至143 HBW(8 h),相對硬度增量為27%,可見時效處理對復合材料硬度的提高作用遠低于鋁合金,這是由于復合材料含有55%體積分數的SiC顆粒,SiC顆粒本身硬度高于鋁合金基體,能起到有效承載作用[18],因此時效過程硬度變化不明顯。

2.2 復合材料微觀組織分析

圖2為燒結態SiCp/2024Al復合材料的微觀組織形貌。可以看出,復合材料內部沒有明顯孔洞缺陷,SiC顆粒分布較均勻,顆粒與鋁基體結合緊密。試驗按照SiC顆粒的體積分數為55%配料,據此可計算出SiCp/2024Al復合材料的理論密度為3.007 g/cm3。而通過阿基米德排水法實測復合材料的密度為3.019 g/cm3,故復合材料相對密度為100.4%。這進一步說明采用熱等靜壓工藝制備的SiCp/2024Al復合材料內部SiC顆粒與Al基體結合緊密。

圖2 燒結態SiCp/2024Al復合材料微觀組織

為了進一步揭示時效過程中SiCp/2024Al復合材料的微觀組織演變,采用透射電鏡分析了復合材料的時效析出行為,結果如圖3~圖6所示。由圖3可知,燒結態SiCp/2024Al復合材料的Al基體中主要含有3種 析出相。其中,一種為顏色較深的圓形相,根據圖3(d) 的能譜分析結果可知,該相為Al-Fe-Mn(-Si)、Al-Cu-Mn等難溶粗大相,由于其熔點較高,固溶處理時不會回溶于基體[15,19];另外兩種分別為顏色較淺的圓盤狀與針狀物相,圓盤狀相尺寸在50~200 nm之間,數量較多且彌散分布于基體中,針狀相尺寸在100~600 nm之間,數量相對較少。結合選區電子衍射分析結果(圖3(b, c))與能譜分析結果(圖3(e))可知,兩種相均為θ(Al2Cu)相。此外,還可以在圖3(a)中發現鋁基體內存在大量位錯,這與Song等[20]的研究結果相符。由于本文所用復合材料中SiC顆粒的體分較高(55%),因此SiC與Al基體之間存在大量界面,在冷卻過程中生成位錯的數量也會大幅提高。

圖3 燒結態SiCp/2024Al復合材料的TEM分析結果

圖4為時效4 h后SiCp/2024Al復合材料的微觀組織分析結果。由圖4(a)可知,此時Al基體中含有較多的GP區和S″相、少量S′相及少量難溶相。圖4(b~d)分別為沿[100]Al方向拍攝的GP區、S″相與S′相的高分辨透射電鏡(HRTEM)圖像。可見GP區直徑在5 nm以下,截面呈白亮色,沒有特定的晶體結構,它一般在時效早期析出,通常被認為是合金在早期快速強化的原因[21-22]。S″相呈針狀,直徑在5 nm左右,與基體共格;S′相與基體呈非共格關系,其晶格常數為b=0.910 nm,c=0.723 nm,這與文獻[22]中描述S′相的b=0.904 nm,c=0.720 nm相符。

圖4 時效4 h后SiCp/2024Al復合材料的TEM分析結果

圖5為時效14 h后SiCp/2024Al復合材料的微觀組織分析結果。由圖5(a)可知,此時在Al基體中幾乎觀察不到GP區,S′相成為主要強化相,同時存在少量S″相及難溶相。此外,合金中存在橢圓狀的物相且呈線形集中分布,通過對其進行能譜分析發現其為Al-Cu 相(圖5(b)),結合文獻[18]可知,該相為θ相。

圖5 時效14 h后SiCp/2024Al復合材料的TEM分析結果

圖6為時效18 h后SiCp/2024Al復合材料的微觀組織分析結果。由圖6(a)可知,此時基體中存在大量的S′相和S相,呈棒狀均勻分布在鋁基體中,同時可觀察到θ相與難溶相存在。圖6(b)為S相HRTEM照片,據此可知S相與S′相結構基本相同,僅晶格參數有所差別。經測量,S相晶格常數為b=0.922 nm,c=0.728 nm,這與文獻[22]中S相的b=0.925 nm,c=0.718 nm相符。從圖6還可以發現,S相與Al的位向關系為[010]S//[021]Al、[001]S//[012]Al、[100]S//[100]Al,與文獻[21,23]中S相與Al基體的位向關系相符。

圖6 時效18 h后SiCp/2024Al復合材料的透射電鏡分析結果

時效析出強化是可熱處理強化鋁合金常用的強化手段。時效過程中過飽和固溶體會發生原子偏聚并形成均勻分布的析出相,變形過程中析出相會與位錯發生相互作用,增加位錯運動的阻力,達到強化合金的效果。2024鋁合金的主要溶質元素為Cu和Mg,時效過程中析出的第二相主要為θ相與S相,其析出序列分別為[15]過飽和固溶體→GP區→θ″→θ′→θ和過飽和固溶體→GP區→S″→S′→S。根據微觀組織分析結果,SiCp/2024Al復合材料在時效4 h時,基體鋁合金中主要強化相為GP區和S″相,但同時存在少量S′相及難溶相。由于2024鋁合金峰時效時的主要強化相為θ″相與S″相[24],析出S′相說明SiCp/2024Al復合材料此時已經進入過時效階段,而此時其硬度仍然較高,這是由于基體區域的主要析出相為S″相和GP區,兩者均與基體共格,且呈彌散分布,在共格強化與沉淀強化的共同作用下硬度未表現出明顯降低。隨著SiCp/2024Al復合材料進入過時效狀態,基體中主要析出相轉變為θ相與S′相,與鋁基體失去共格關系,強化效果減弱,硬度逐漸降低,時效14 h時硬度值降為267 HBW。時效14~18 h時SiCp/2024Al復合材料的硬度略有提高,這是由于S′相逐漸轉化為S相,并且S′與S相數量增加。由圖6(a)可知,時效18 h時Al基體中的S′與S相數量明顯多于時效14 h的,沉淀強化效果加強。隨時效時間繼續增加,S相逐漸長大,SiCp/2024Al復合材料的硬度再次下降。

2.3 復合材料的力學性能分析

由微觀組織分析結果可知SiCp/2024Al復合材料在時效4 h時已經進入過時效階段,并且通過觀察其時效硬度曲線可知,時效2 h時的硬度與時效4 h接近,故推測在時效2 h時即達到峰時效,因此對燒結態與時效2 h的SiCp/2024Al復合材料進行三點彎曲測試,結果列于表1。由表1可知,固溶時效處理對復合材料的斷裂應變影響不大,但可以顯著提高材料的抗彎強度,從燒結態的633 MPa提高到747 MPa,提高幅度為18.20%。

表1 SiCp/2024Al復合材料燒結態與時效2 h后的力學性能

材料在受載時引起給定的殘余變形(永久變形)的應力稱為條件屈服極限[25],由于高體積分數SiCp/Al復合材料多用于精度極高的重要結構件,允許的殘余變形較低,因此試驗測量了殘余變形分別為0.01%、0.05%、0.1%時的條件屈服極限,用于表征復合材料抵抗微塑性變形的能力。圖7是一組(4根)試樣中抗彎強度最接近平均值的SiCp/2024Al復合材料對應的應力-應變曲線,由圖7可得出不同殘余變形對應的條件屈服極限,如圖8所示。由此可知,盡管時效處理后SiCp/2024Al復合材料的彈性模量從202 GPa降低到183 GPa,但是殘余變形在0.01%以上時,條件屈服極限增大,即復合材料抵抗微塑性變形的能力提高,這對其在精密儀器等領域的應用具有重要意義[3]。

圖7 SiCp/2024Al復合材料燒結態與時效2 h后的應力-應變曲線

圖8 SiCp/2024Al復合材料燒結態與時效2 h后的不同殘余變形對應的條件屈服極限

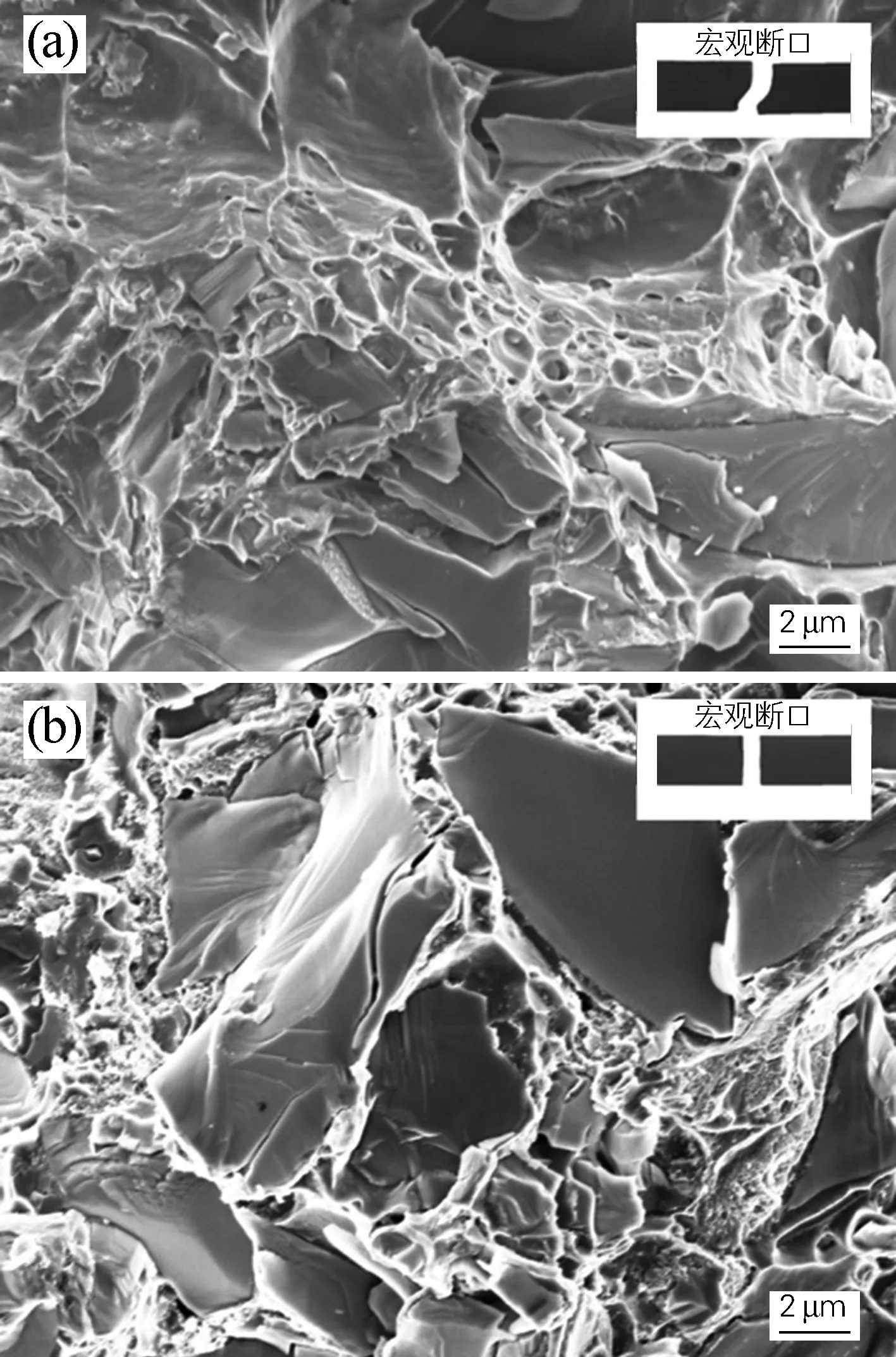

圖9為燒結態與時效2 h后的SiCp/2024Al復合材料的彎曲斷口形貌。首先,在宏觀形貌上,燒結態復合材料的斷面為曲面,而固溶時效處理后的斷面非常平整,近似為平面。在微觀形貌上,燒結態與時效2 h后的斷口均表現為SiC顆粒的解理斷裂與鋁合金的韌性斷裂,未見SiC與Al基體的脫粘現象,說明SiCp/2024Al復合材料增強體與基體之間結合緊密。其次,燒結態SiCp/2024Al復合材料斷面的基體區域韌窩分布不均勻,而時效2 h后的斷面基體區域韌窩相對較淺但分布均勻。由微觀組織分析可知,燒結態SiCp/2024Al復合材料Al基體中含有較多尺寸不一的第二相,受力過程中可以在第二相分布較少的區域發生均勻變形,對應斷口處可觀察到韌窩的存在,而在第二相含量較多的區域容易產生微裂紋擴展開裂,對應斷口處韌窩會不明顯,且會導致斷裂平面發生偏移,故而燒結態SiCp/2024Al復合材料的宏觀斷面不平整。而在峰時效狀態時,SiCp/2024Al復合材料中將析出大量θ″相與S″相,并均勻分布于鋁合金基體中,因此在受力過程中發生均勻變形,故而固溶時效處理后的SiCp/2024Al復合材料宏觀斷面平整。

圖9 燒結態(a)與時效2 h后(b)的SiCp/2024Al復合材料彎曲斷口形貌

3 結論

1) 采用粉末燒結制備的55%體積分數SiCp/2024Al復合材料組織致密,SiC顆粒與鋁合金結合良好。通過固溶時效處理可以有效提高其硬度,與鋁合金相比,SiCp/2024Al復合材料提前達到峰時效狀態。

2) SiCp/2024Al復合材料時效時的硬度曲線存在兩個峰值,第一個峰值因Al基體中生成大量θ″相與S″相所產生,是共格強化與沉淀強化共同作用的結果;第二個峰值是Al基體中S相數量增加使沉淀強化作用加強所產生。

3) SiCp/2024Al復合材料經固溶時效處理后,抗彎強度和抵抗微塑性應變的能力都大幅提高,其中抗彎強度由燒結態的633 MPa提升到時效2 h后的747 MPa,提高了18.20%。