Q&P鋼殘留奧氏體含量的熱動力學計算

侯雅青, 張 宇, 于明光, 王靜靜, 楊 麗, 蘇 航

(1. 中國鋼研科技集團有限公司 鋼鐵研究總院, 北京 100081;2. 鞍鋼集團 北京研究院有限公司, 北京 102209; 3. 鞍鋼集團 鋼鐵研究院, 遼寧 鞍山 114021;4. 中國鋼研科技集團有限公司 數字化研發中心, 北京 100081)

Q&P鋼是一種新型馬氏體鋼,也稱為淬火-配分鋼,具有高強度、高塑(韌)性,在汽車行業受到廣泛的關注[1]。美國Colorada州礦校的Gerdemann等[2]首次提出了這種新型工藝,即在含Mn、Si的TRIP鋼基礎上將高碳和中碳含硅鋼進行淬火,再在Ms以上一定溫度進行等溫。與一般的高強度和超高強度鋼相比,這種鋼價格低廉,主要成分為Fe-C-Mn-Si,但通過Q&P(Quenching and partitioning process)工藝可實現高強度兼韌性的結合。Q&P鋼的強度在1500 MPa左右,伸長率達20%以上,強塑性超越第一代先進高強鋼(Advanced high strength steel,AHSS),是第三代AHSS成員之一,具備很高的研究價值和應用潛力[3]。

Q&P鋼優越的力學性能主要來自于室溫組織的合理配比,即馬氏體和殘留奧氏體兩相組織。馬氏體主要起到組織強化作用,而殘留奧氏體是一種亞穩組織,在一定應力應變作用下可轉變為馬氏體使硬度增加,同時可通過增加頸縮前均勻變形能力使塑性增加,從而產生相變誘導塑性效應(TRIP效應)[4-5]。因此目前高強塑性Q&P鋼設計研究方向主要集中在通過調整熱處理工藝和元素成分含量獲取高含量比例、高穩定性的室溫殘留奧氏體。王亞婷等[6]研究了淬火溫度對中錳Q&P鋼組織和性能的影響,試驗結果顯示,淬火溫度較低(140 ℃)時,新生馬氏體體積分數最大,因而試驗鋼的抗拉強度最大,當淬火溫度較高(200 ℃)時,試驗鋼的殘留奧氏體含量較少,因為強度和伸長率均有所下降,當淬火溫度為180 ℃時,試驗鋼的殘留奧氏體體積分數最大,綜合力學性能最好。涂英明等[3]綜述了高強度淬火-配分鋼的研究現狀及發展方向,指出結合熱力學信息對Q&P鋼多組元相進行分析,可指導Q&P鋼成分及工藝設計,對試驗探究和實際生產具有參考價值。萬德成等[7]研究一步配分時間對中碳低合金鋼組織演變和顯微硬度變化的影響,結果顯示鋼中的殘留奧氏體呈膜狀分布在馬氏體板條間,隨等溫配分時間增加,殘留奧氏體含量增加并達到8%。

相圖計算(CALPHAD)技術的實質是相圖與熱化學的計算機耦合,它基于由熱分析和顯微組織分析等關鍵試驗以及第一性原理等理論計算方法所得到體系中各物相的晶體學結構信息和熱力學性質,建立適當的熱力學模型,通過對熱力學模型中的參數進行優化得到多元體系的熱力學數據庫,在此基礎上,進一步計算各種形式的多元相圖和熱力學函數。將CALPHAD方法與擴散動力學數據庫耦合,通過同時求解控制液態和固態相變的熱力學和擴散方程,可以實現對多元合金的擴散析出行為模擬。CALPHAD方法可高效建立材料成分/工藝-組織定量關系,是材料設計的重要方法之一[8]。

本文基于CALPHAD方法建立了一套特定成分特定Q&P工藝下的組織轉變模型,從而定量預測室溫殘留奧氏體含量。其中馬氏體轉變模型采用Thermo-Calc軟件內置的馬氏體相變模型,與Koistinen-Marburger方程相比,該模型的適用范圍更廣[9]。利用該組織轉變模型計算所得的殘留奧氏體含量與文獻報道的試驗數據基本吻合。進一步計算分析了碳、錳元素含量和熱處理制度對AQP980/1180鋼殘留奧氏體含量的影響規律,為Q&P鋼的成分設計和工藝優化提供理論依據。

1 熱動力學原理與計算模型

1.1 Q&P鋼熱處理工藝過程的計算任務流

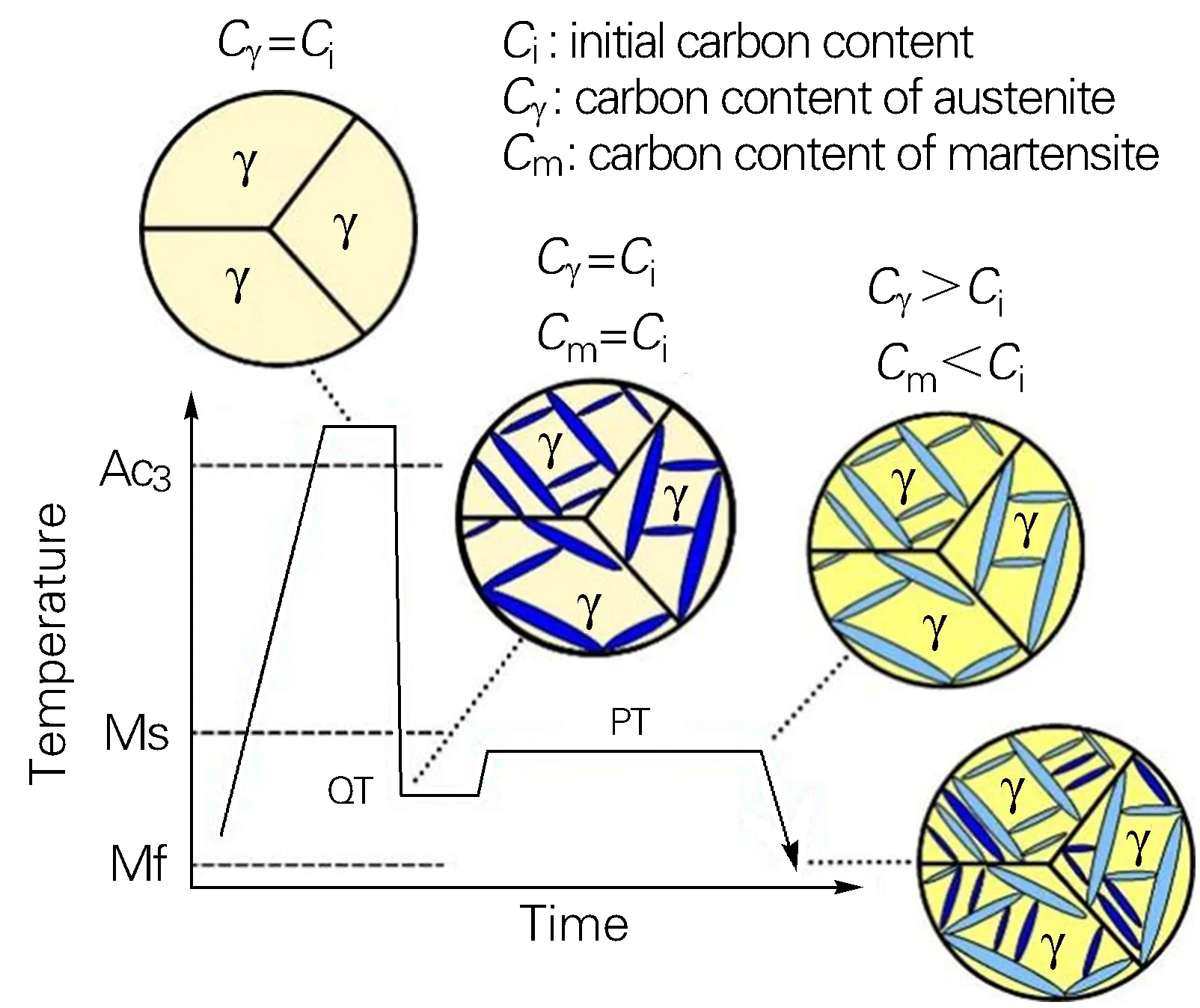

Q&P鋼的熱處理工藝-組織演變示意圖如圖1所示[10]。Speer等在提出Q&P熱處理工藝的同時,在2004年還提出了Q&P鋼的熱力學計算模型-約束條件碳平衡(Constrained carbon paraequilibrium,CCE)模型[11],提出了碳原子從淬火馬氏體向奧氏體中擴散的熱力學條件的同時,研究碳在熱處理過程中的擴散動力學問題。CCE模型對碳配分過程作如下假設:①僅碳原子作長程擴散;②碳化物析出被完全抑制;③馬氏體/殘留奧氏體的相界面保持固定不動。Edmonds等[10]對0.19C-1.59Mn-1.63Si鋼進行Q&P處理后,結合DICTRA計算和透射電鏡對室溫組織進行分析。計算結果顯示,碳原子約在0.1 s時間內就完成由馬氏體分配至奧氏體的過程,殘留奧氏體內碳完成均勻化的時間約為10 s。2006年國外研究人員開始引入DICTRA軟件模擬計算配分工藝下碳原子從過飽和鐵素體向鄰近奧氏體中的擴散過程[12-15]。周媛等[16]利用DICTRA軟件并結合Thermo-Calc軟件對成分為0.185C-1.87Mn-1.0Si的TRIP鋼的組織轉變和成分分布進行了研究。通過對比試驗結果與模擬計算結果,模擬值可大致預測奧氏體長大動力學曲線的基本趨勢和特征,該結果對臨界區處理工藝參數的優化具有指導意義。王曉東[17]基于細晶強化和彌散析出強化思路,借助Thermo-Calc軟件進行合金成分和工藝的設計,成功開發出了屈服強度和抗拉強度分別為863 MPa和1020 MPa、斷后伸長率高于20%的高強度TRIP鋼。

圖1 Q&P鋼的熱處理工藝-組織演變示意圖[10]

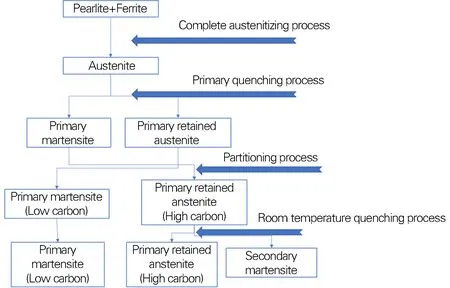

本工作采用Thermo-Calc軟件和DICTRA軟件耦合計算,構建了一套Q&P鋼在熱處理工藝全流程中的組織轉變及元素分配模型。該模型包括4個工藝階段,分別為完全奧氏體化階段、一次淬火階段、保溫配分階段和室溫淬火階段[18]。其中,當Q&P鋼在完全奧氏體化狀態下其碳含量為原始合金碳含量,在完全奧氏體化后經一次淬火至Ms點與Mf點之間某一溫度時,部分奧氏體轉變成馬氏體(本文中稱為“一次馬氏體”),剩余部分為未轉變奧氏體(本文中稱為“一次殘留奧氏體”)。由于淬火冷卻過程極快,因此假設一次馬氏體和一次殘留奧氏體中碳含量相同,即等于原始合金碳含量。隨后在適當溫度進行適當時間的配分保溫處理,此過程中碳原子從一次馬氏體中擴散到一次殘留奧氏體中,使得配分完成后一次馬氏體中碳含量將低于原始合金中碳含量,而部分一次殘留奧氏體中的碳含量將高于原始合金中碳含量(稱為“高碳一次殘留奧氏體”)。經室溫淬火后剩余的一次殘留奧氏體轉變成馬氏體,而高碳一次殘留奧氏體則大部分穩定保存至室溫,計算任務流下的組織轉變模型如圖2 所示。

圖2 Q&P鋼的組織轉變模型

1.2 馬氏體轉變動力學模型

Q&P鋼中亞穩的殘留奧氏體相在變形過程中將發生應變誘導馬氏體相變,產生的TRIP效應對綜合力學性能,特別是塑性的提高具有重要作用。鋼中殘留奧氏體的含量與穩定性主要取決于鋼種的成分和熱處理工藝。而兩者的作用機理均體現在馬氏體的轉變動力學上。因而鋼中馬氏體轉變本構模型的建立對計算結果的準確性起到至關重要的作用。

馬氏體轉變動力學的建模工作[9]可以追溯到20世紀40年代哈里斯和科恩提出的HC模型,該方程推導自4種不同鉻、鎳含量的碳鋼的試驗數據:

f=1-6.95×10-15[455-(Ms-T)]5.32

(1)

式(1)中:f為馬氏體的體積分數;Ms為馬氏體的起始溫度;T為淬火溫度。

Fei Huyan等[9]提出,Fisher等建立了一個基于成核理論的FHT模型,研究人員采用該公式擬合了HC模型中兩個鋼種的試驗數據:

f=1-(qn+1)-m

(2)

式(2)中:q為與晶粒大小有關的常數;n為板條馬氏體的數量;m為與馬氏體單元形狀有關的常數。

目前馬氏體轉變動力學最常用的經驗公式是Koistinen-Marburger方程:

f=1-exp[α×(Ms-TQ)]

(3)

式(3)中:f為馬氏體的體積分數;α為與材料體系相關的一個常量,對于Fe-(0.37~1.1)C(質量分數,%,下同)二元合金,α=-0.011;TQ為淬火溫度。從公式(3)中可知,過高的TQ溫度會使馬氏體形成含量變少,使得碳配分不夠,則奧氏體含碳量低,室溫穩定性差。過低的TQ溫度使一次淬火后殘留奧氏體含量變少,即便配分后含碳量較高,但室溫奧氏體含量較低。因此一定成分的Q&P鋼配合合適的淬火溫度可獲得體積含量最大的殘留奧氏體。

Van Boheman等[19]于2009年提出了計算α數值的BS模型,該模型的適用范圍為0.26~1.86C、0.1~14.9Ni、0.2~8.7Cr以及微量Mn和Si:

α=-0.0224+0.0107C+0.0007Mn+0.00005Ni+

0.00012Cr+0.0001Mo

(4)

式(4)中:各元素符號表示其質量分數。

1970年,Magee[20]從理論上推導出了板條馬氏體的K-M方程并給出方程的物理意義,其假設新形成的馬氏體板條的數量dN與化學驅動力ΔG成正比:

dN=φdΔGγ-α′

(5)

式(5)中:φ為常數;γ和α′分別代表奧氏體和馬氏體。

通過假設每個板條的平均體積為V,則形成的馬氏體體積分數為:

(6)

Lee等[21]對Koistinen-Marburger方程進行了修正,提出了L-T模型,更適用于低馬氏體含量的鋼種,其中建議的使用成分范圍為0.2~1.2C、0~2.1Ni、0~1.12Cr以及微量Mn和Si:

f=1-exp[αLT(Ms-T)n]

(7)

αLT=-0.0231+0.0105C+0.0017Ni-0.0074Cr+

0.0193Mo

(8)

n=1.4304-1.1836C+0.7527C2-0.0258Ni-0.0739Cr+0.3108Mo

(9)

其中:n和αLT為與元素質量分數相關的變量;各元素符號代表其質量分數。

Skrotzki等[22]于1991年提出了計算馬氏體轉變的公式,該公式與碳鋼、高鎳鐵合金、高錳鐵合金、銅合金和鎳鈦形狀記憶合金的試驗數據均擬合較好:

(10)

式(10)中:n為與材料相關的常量。

與其他模型相比,Koistinen-Marburger方程模型使用方便,并對某些低合金鋼的參數進行了多次確定。然而,由于K-M類型的模型是純經驗的,確定的參數只適用于有限的組成范圍。而其他模型大多是從理論上推導出來的,通常作為擬合函數來應用,僅對少數鋼種確定了參數,因此大多數情況下不能精確預測奧氏體轉變過程[9]。

(11)

(12)

(13)

其中:B為材料常數;f′為先前形成的馬氏體的自催化效應增量;A為常數;ΔGE為過剩驅動力,即驅動力在T和Ms處的差值。

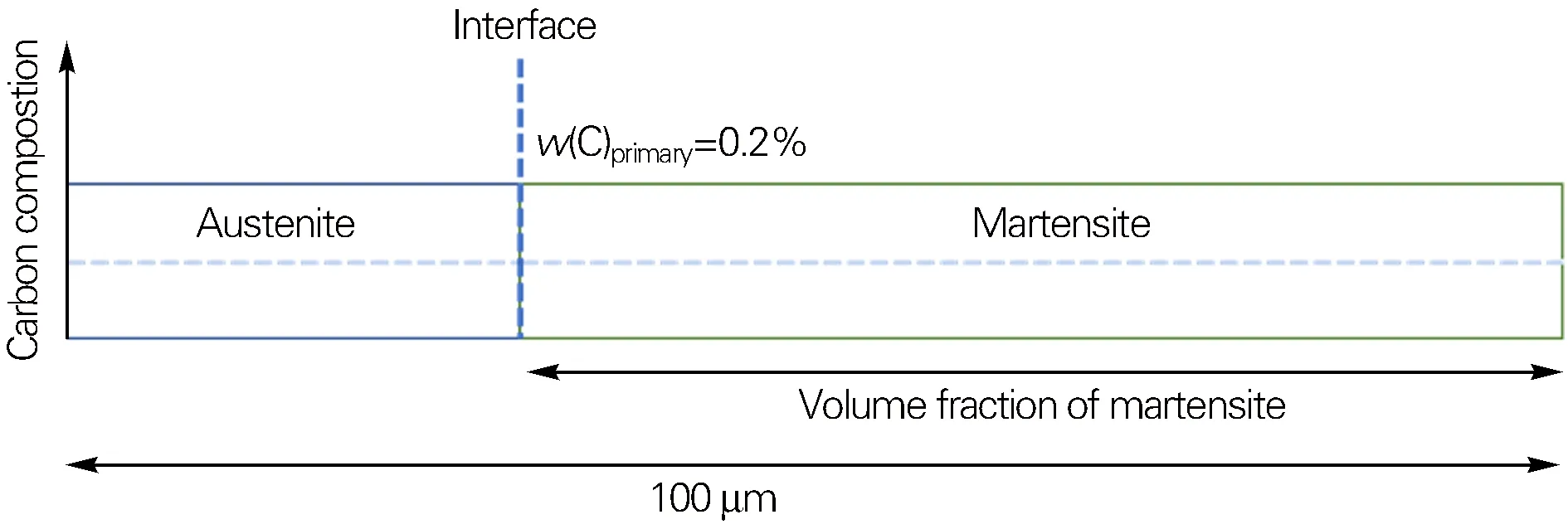

1.3 配分擴散模型建立與模型校驗

元素的配分擴散模型是準確計算室溫殘留奧氏體含量的另一關鍵因素。本工作建立的一次馬氏體與一次殘留奧氏體在配分過程的擴散模型如圖3所示。該計算模型作如下簡化和假設:①配分過程中馬氏體和奧氏體的界面會因元素擴散而發生遷移,從而發生馬氏體到奧氏體的轉變;②配分過程中馬氏體和奧氏體簡化為兩個二維板條,元素的擴散為一維,兩個板條的寬度分別為一次淬火形成的馬氏體和奧氏體體積分數,配分模型如圖3所示;③室溫殘留奧氏體的含量僅受碳元素富集的影響;④配分后高碳奧氏體板條的寬度為碳元素的擴散距離,平均碳含量為碳元素擴散區域的中值,不考慮馬/奧界面處的元素激增數量;⑤室溫殘留奧氏體的體積=配分后的高碳奧氏體板條寬度×室溫殘留奧氏體剩余體積分數(高碳)+配分后的低碳奧氏體板條寬度×室溫殘留奧氏體剩余體積分數(低碳)。

圖3 一次馬氏體與一次殘留奧氏體在配分過程的擴散模型

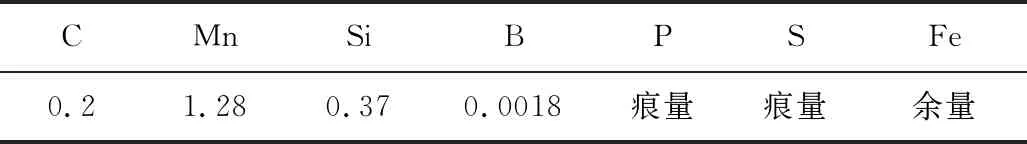

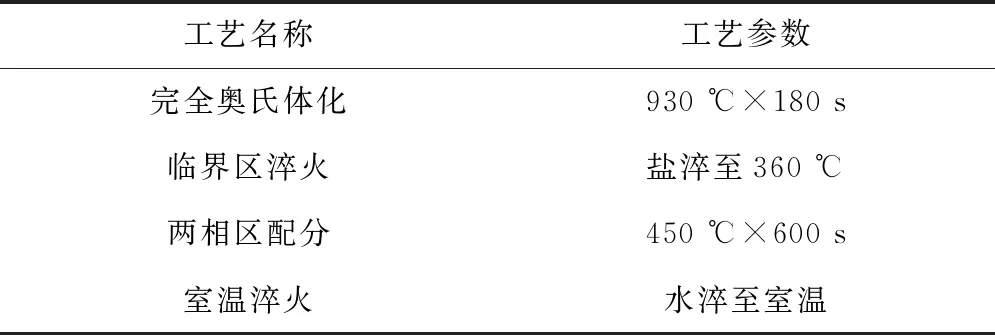

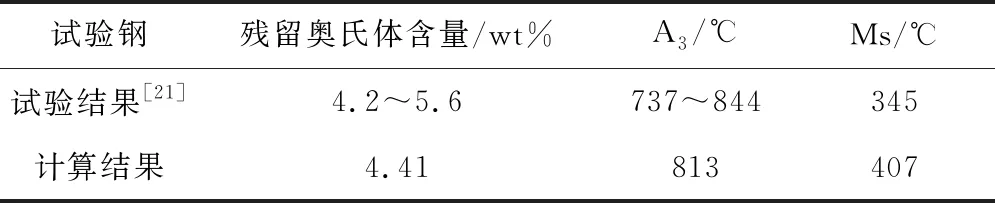

采用表1所示的試驗鋼化學成分和表2所示的熱處理工藝作為輸入條件[23],通過Thermo-Calc軟件、DICTRA軟件、TCFE和MOBFE數據庫計算該試驗鋼在此試驗工藝條件下的殘留奧氏體含量,計算結果如表3所示,試驗鋼合理的一次淬火溫度區間為320~430 ℃,奧氏體化的臨界溫度Ac3應大于813 ℃。通過與文獻[23]報道的試驗數據對比可知,試驗鋼的計算奧氏體化溫度與文獻結果相符合,計算馬氏體轉變溫度比文獻數據高60 ℃。計算殘留奧氏體含量為4.41%,處于試驗數據區間內。因此驗證了該計算模型和任務流可半定量地預測Q&P鋼在特定工藝下室溫的殘留奧氏體含量。

表1 模型校驗采用的試驗鋼化學成分(質量分數,%) [23]

表2 模型校驗采用的熱處理工藝[23]

表3 試驗鋼計算結果與文獻報道的試驗結果對比

2 熱動力學計算結果與討論

2.1 元素含量對熱處理溫度的影響

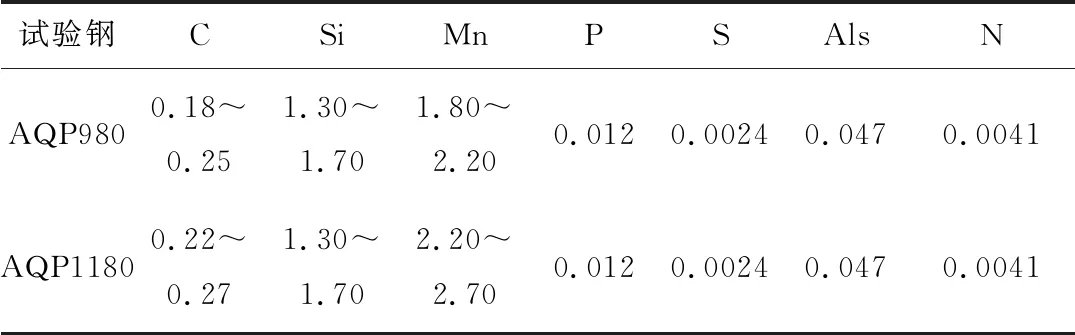

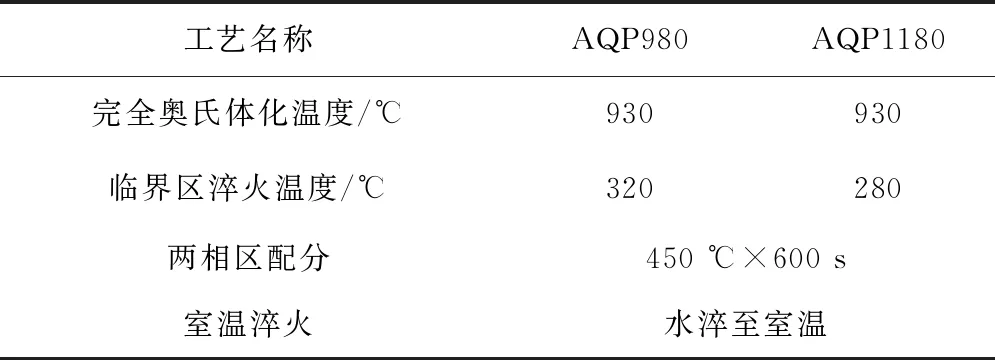

采用上述驗證后的模型,對AQP980鋼和AQP1180鋼的合理熱處理工藝區間進行分析和預測。如表4和表5所示,對比AQP980、AQP1180鋼的成分區間可知,兩種牌號所含元素種類一致,與傳統Q&P鋼的成分區別在于添加了間隙元素N。AQP1180鋼和AQP980鋼成分設計的主要區別在于采取較高的碳和錳元素含量,因此本文統稱為AQP鋼,重點分析了元素C和Mn含量以及熱處理溫度對其相變的影響。

表4 AQP980鋼和AQP1180鋼的標準化學成分(質量分數,%)

表5 AQP980鋼和AQP1180鋼的熱處理工藝

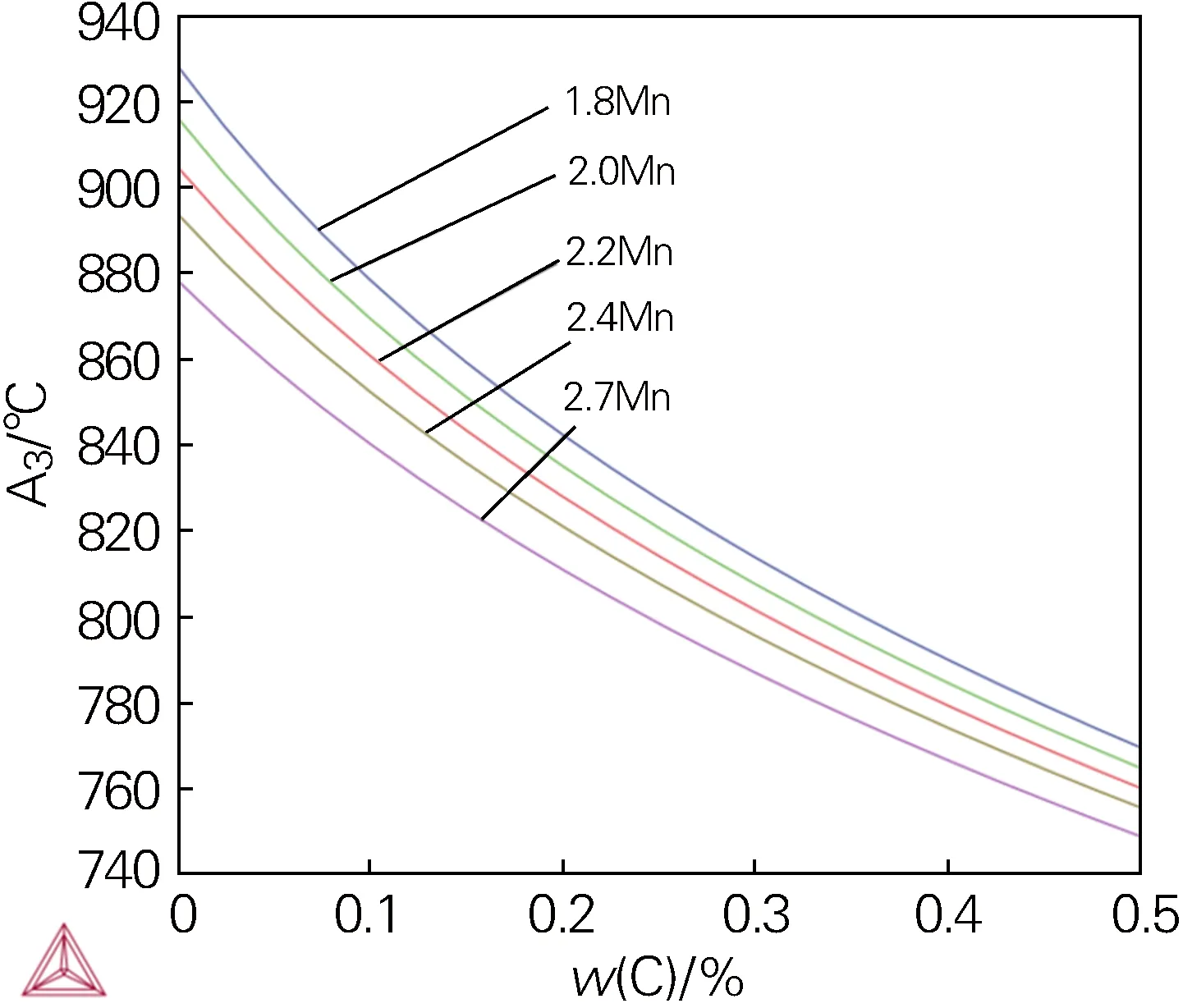

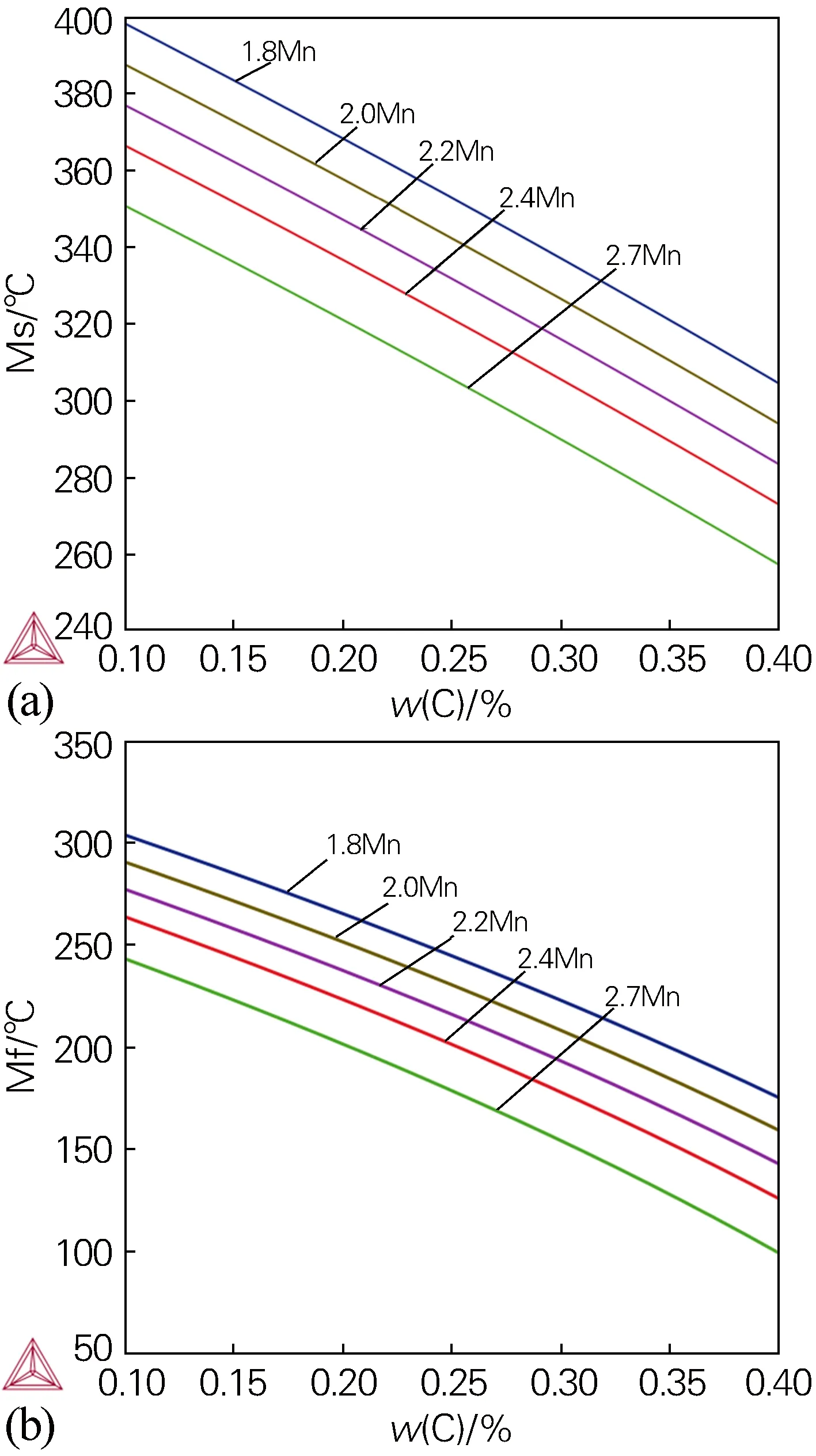

圖4所示為計算所得的C、Mn元素含量對AQP鋼奧氏體化溫度的影響規律。結果顯示,當AQP鋼中的碳元素含量在0~0.5%(質量分數,下同)范圍內逐漸增加時,會使其A3溫度大幅下降,最高可下降120 ℃。鋼中小幅增加錳元素含量,也會使其A3溫度下降,當碳含量為0.2%時,AQP鋼中錳含量從1.8%增加到2.7%會使其A3溫度下降40 ℃。計算所得的C、Mn元素含量對馬氏體開始轉變溫度和轉變結束溫度的影響如圖5所示。碳、錳元素含量的增加會使AQP鋼中的馬氏體開始轉變溫度和結束轉變溫度大幅度降低。當碳含量在0.1%~0.4%范圍內逐漸增加時,AQP鋼中的馬氏體開始轉變溫度最高可下降100 ℃,馬氏體完成99%轉變溫度最高可下降80 ℃。當AQP鋼中的錳含量在1.8%~2.7%范圍內逐漸增加時,馬氏體開始轉變溫度最高可下降80 ℃,馬氏體完成99%轉變溫度最高可下降60 ℃。

圖4 C、Mn元素含量對AQP鋼A3溫度的影響

圖5 C、Mn元素含量對AQP鋼馬氏體轉變溫度的影響

2.2 熱處理工藝對元素配分的影響

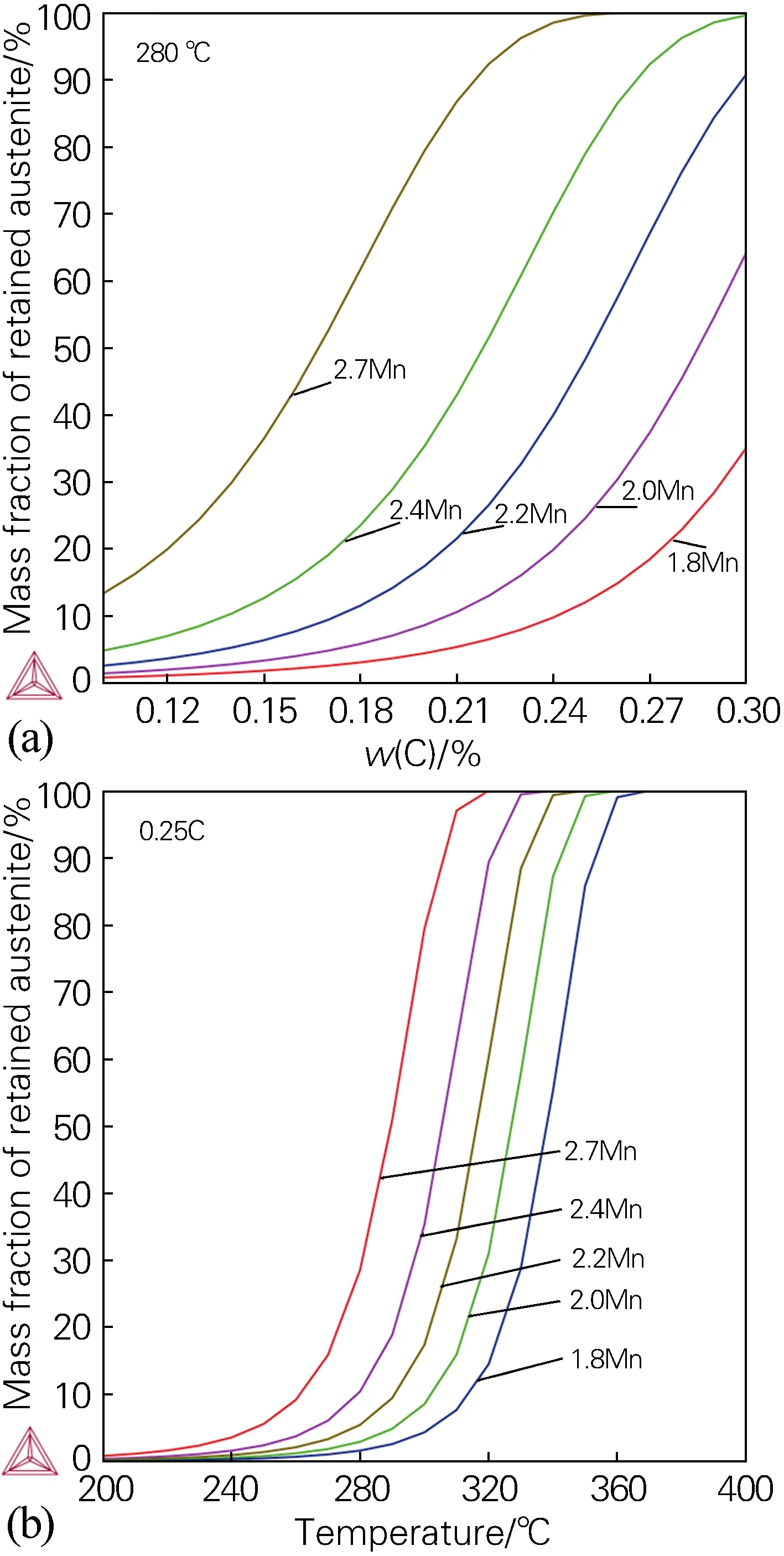

C、Mn元素含量和臨界區淬火溫度對一次淬火后殘留奧氏體含量的影響如圖6所示。從圖6中可知,在固定淬火溫度下,AQP鋼中的碳含量和錳含量增加可使一次殘留奧氏體含量大幅增加;當碳、錳元素含量一定時,臨界區淬火溫度的上升會使一次殘留奧氏體含量大幅增加。

圖6 C、Mn元素含量(a)和臨界區淬火溫度(b)對AQP鋼一次殘留奧氏體含量的影響

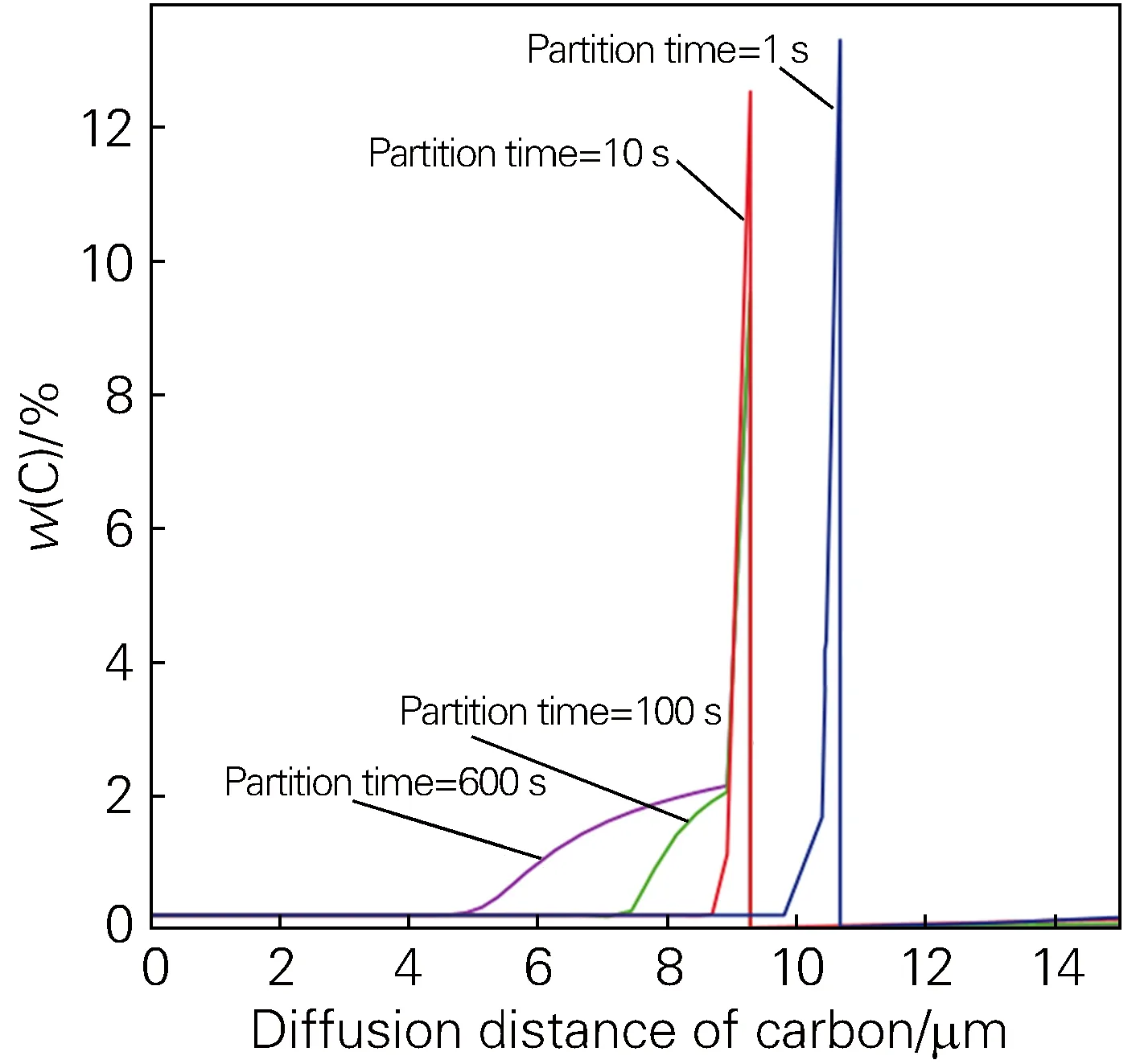

計算不同配分時長對一次馬氏體和一次殘留奧氏體中的碳擴散的影響,結果如圖7所示,橫坐標為馬氏體奧氏體擴散模型的長度坐標。計算結果顯示,碳元素在1 s內可完成界面處的富集,在10 s左右會完成少量的馬氏體轉變,與Speer等[11]提出的CCE模型分析結果一致。此外,馬氏體中的碳原子向奧氏體中擴散并均勻化的時間需要102~103s。

圖7 不同配分時間對AQP鋼中碳元素擴散距離的影響

2.3 元素含量對殘留奧氏體含量的影響

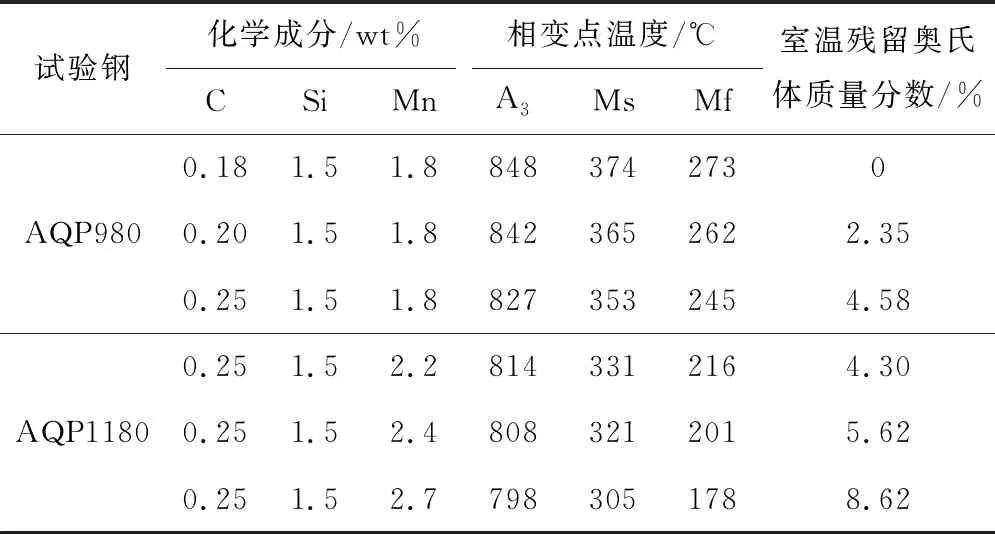

表6為采用組織轉變模型計算所得的不同C、Mn元素含量下,AQP鋼中室溫殘留奧氏體的含量及相變點溫度。從計算結果可知,在特定的熱處理工藝下,AQP鋼中增加C元素和Mn元素含量,均會使鋼種的A3、Ms和Mf下降,室溫殘留奧氏體的含量會大幅增加。

表6 AQP980、AQP1180鋼的相變點溫度和室溫殘留奧氏體的含量

3 結論

本文基于CALPHAD方法建立了一套Q&P鋼熱處理工藝全流程的組織轉變計算模型,采用文獻報道中的鋼種成分和試驗工藝作為輸入條件,通過Thermo-Calc軟件、DICTRA軟件、TCFE和MOBFE數據庫進行殘留奧氏體含量計算,從而對計算模型進行校驗,進一步預測了元素含量添加對AQP980鋼和AQP1180鋼殘留奧氏體含量的影響,得到如下結論:

1) 對試驗鋼進行相變點和殘留奧氏體含量計算可知,試驗鋼種合理的一次淬火溫度區間為320~430 ℃,奧氏體化臨界溫度A3應大于813 ℃。通過與文獻報道的試驗數據對比可知,試驗鋼的計算奧氏體化溫度與文獻結果相符合,計算馬氏體轉變溫度比文獻數據高60 ℃左右。在試驗工藝下的計算殘留奧氏體含量為4.41%,與試驗結果基本吻合。

2) 對AQP980鋼和AQP1180鋼種的相變點和殘留奧氏體含量計算可知,碳、錳元素含量的增加可使鋼種相變點(A3、Ms、Mf)溫度下降;在固定淬火溫度下,鋼中碳含量和錳含量增加可使一次殘留奧氏體含量大幅增加;當碳、錳元素含量一定時,一次淬火溫度的上升會使一次殘留奧氏體含量大幅增加。

3) 本工作建立的Q&P鋼熱處理工藝的組織轉變模型可半定量地計算鋼的相變點和殘留奧氏體含量,可用于Q&P鋼的熱處理工藝區間優化及組織性能預測。由于計算模型所采用的馬氏體轉變模型具備較廣泛的適用性,因而該組織轉變模型具備應用于其它成分Q&P鋼種的可行性。