某西部油田高溫高壓氣井連續油管斷裂原因

閆 湃,龍 巖,竇 偉,鄺獻任,羅金恒,雒設計

(1.西安石油大學,西安 710065;2.中國石油集團石油管工程技術研究院,西安 710077;3.寶雞石油機械有限責任公司,寶雞 721002)

20世紀60年代初,連續管技術開始應用于石油工業,因連續管作業機移動方便、作業成本低等優點,已被廣泛應用于側鉆井、完井、修井和集輸等作業中[1-5]。目前,國內連續管技術還不夠成熟,因油管服役環境惡劣,受力情況復雜,連續油管失效形式多種多樣[6],失效的主要原因有腐蝕、疲勞、操作不當等[7-9]。

2017年10月,某西部油田高溫高壓氣井在進行連續油管(材料為CT110鋼)替液作業時,泵入密度為1.13 g/cm3的有機鹽完井液,泵壓為50~63 MPa,排量為60~160 L/min,當連續油管下至井深576 m時,有液體從注入頭處滲出,在立即停泵并增大防噴盒系統壓力后仍然無法阻止液體滲出,迅速通過關卡瓦、半封,卸掉液壓系統壓力。對注入頭進行檢查發現,連續油管管體在防噴盒鏈條中上部發生斷裂,上下管體錯位,重疊段長度約為1 m,斷裂位置見圖1。

圖1 連續油管斷裂位置示意

筆者通過宏觀觀察、無損探傷、化學成分分析、拉伸試驗、硬度試驗、擴口試驗、壓扁試驗、金相檢驗、掃描電鏡及能譜分析等方法,對該連續油管的斷裂原因進行分析,以預防此類事故的再次發生。

1 理化檢驗

1.1 宏觀觀察

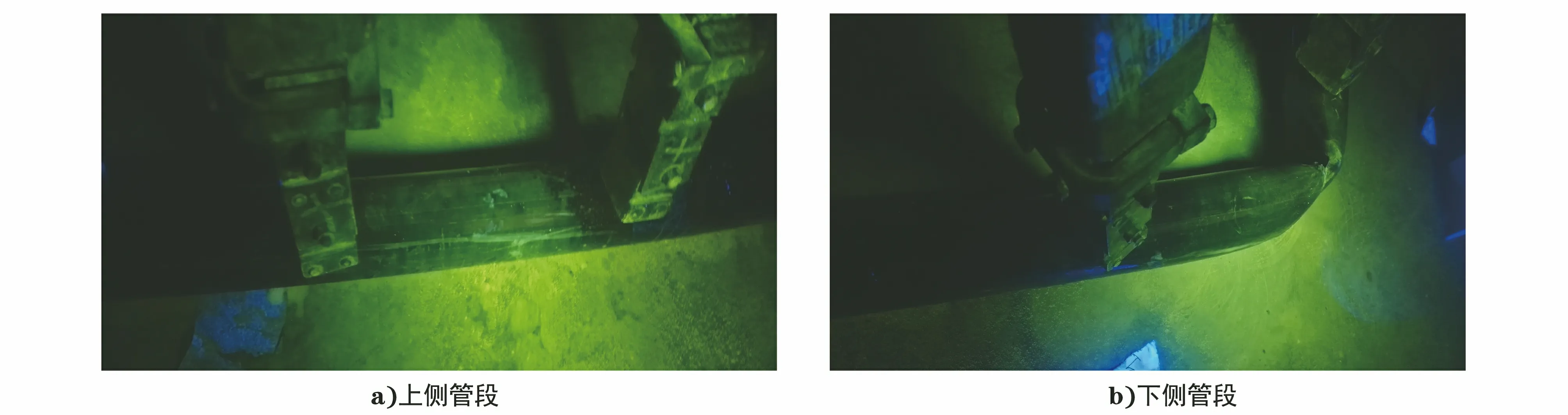

斷裂連續油管上、下側管段的宏觀形貌如圖2所示,兩節連續油管管段外表面光滑,無腐蝕痕跡;下側管段有一處被折斷,據現場了解,這是連續油管發生斷裂后,為防止連續油管落井,關閉防噴器時夾傷所致。

圖2 斷裂連續油管上、下側管段的宏觀形貌

如圖3所示,上側管段斷口側面未見變形,無明顯頸縮現象,斷口附近可見輕微損傷痕跡;斷口表面輕微脹大,大部分區域受到損壞,局部區域斷面平坦,表面呈輕微金屬色,無明顯剪切唇。

圖3 斷裂連續油管上側管段斷口側面和表面的宏觀形貌

1.2 無損探傷

根據NB/T 47013.4-2015《承壓設備無損檢測第4部分:磁粉檢測 PPT》標準,采用CJZ-212E型磁軛設備,對斷裂連續油管外表面進行磁粉探傷檢測。如圖4所示,該斷裂連續油管上、下側管段外表面未發現裂紋。

圖4 斷裂連續油管上、下側管段外表面的磁粉探傷形貌

1.3 化學成分分析

分別從斷裂連續油管上側和下側管段上截取試樣,根據ASTM A751-14a《鋼產品化學分析的試驗方法、規程和術語》標準,采用ARL 4460型直讀光譜儀進行化學成分分析。由表1可見,連續油管上、下側管段的化學成分均滿足SY/T 6895-2012《連續油管》標準對CT110鋼的技術要求。

表1 斷裂連續油管的化學成分檢測結果

1.4 力學性能試驗

1.4.1 拉伸試驗

根據ASTM A370-17《鋼產品力學性能試驗的標準試驗方法和定義》,在斷裂連續油管上側管段截取縱向拉伸試樣,拉伸試樣尺寸為φ44.5 mm×3.68 mm×50 mm。由表2可見,連續油管上側管段的屈服強度略低于SY/T 6895-2012標準對求CT110鋼要求的下限值。由圖5可見,連續油管拉伸斷口呈傾斜狀,可見明顯頸縮現象,斷口表面主要呈現剪切唇形貌。

表2 斷裂連續油管上側管段的室溫拉伸試驗結果

圖5 斷裂連續油管上側管段拉伸斷口的宏觀形貌

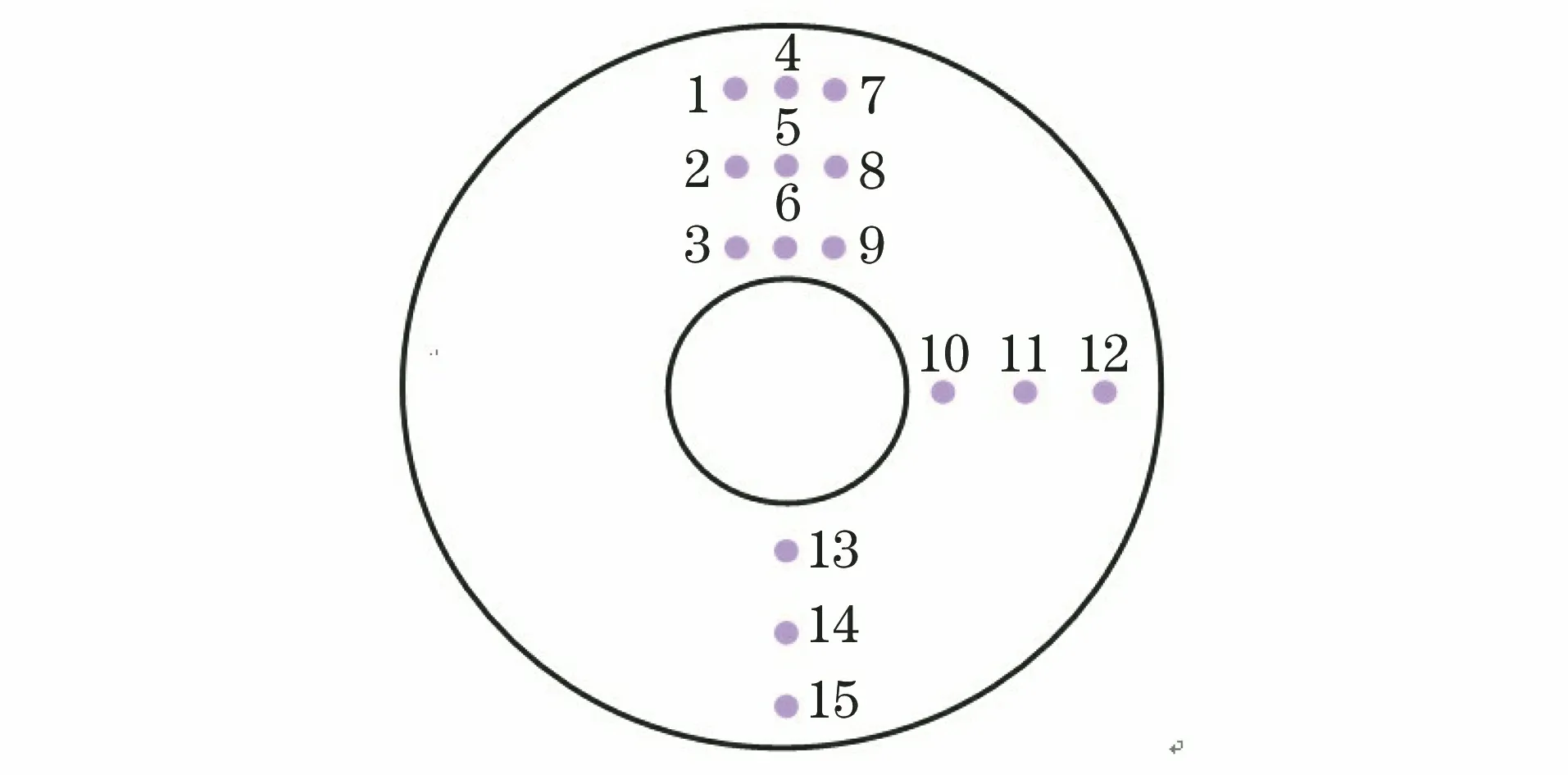

1.4.2 硬度試驗

在連續油管上側管段截取環形試樣,根據ASTM E18-17《金屬材料洛氏硬度標準試驗方法》,采用BH3000型硬度測量系統進行硬度測試,測量位置如圖6所示。由表3可見,斷裂連續油管上側管段的硬度滿足SY/T 6895-2012標準對CT110鋼的要求。

圖6 硬度試驗的測量位置示意

表3 連續油管上側管段的硬度測試結果

1.4.3 擴口試驗

分別在斷裂連續油管上側和下側管段截取擴口試樣,試樣尺寸為φ44.5 mm×3.68 mm×50 mm,根據ASTM A450/A450M-21StandardSpecificationforGeneralRequirementsforCarbonandLowAlloySteelTubes標準,采用UH-F500KNI型試驗設備進行擴口試驗,結果見表4,未發現連續油管表面有裂紋萌生。

表4 斷裂連續油管上、下側管段的擴口試驗結果

1.4.4 壓扁試驗

在斷裂連續油管下側管段截取壓扁試樣,試樣尺寸為φ44.5 mm×3.68 mm×70 mm,依據GB/T 246-2007《金屬管壓扁試驗方法》,采用UH-F500KNI型壓扁試驗設備進行壓扁試驗,測量結果見表5,未發現連續油管下側管段表面有裂紋萌生(表5中D為連續油管外徑)。

表5 連續油管下側管段的壓扁試驗結果

1.5 金相檢驗

分別在斷裂連續油管上、下側管段截取試樣,根據ASTM E3-11-2011《金相試樣的制備標準》、ASTM E45-13《夾雜物分析標準》及ASTM E112-13-2013《測定平均晶粒度的標準試驗方法》,采用MEF4M型金相顯微鏡、圖像分析系統和OLS 4100型激光共聚焦顯微鏡分別進行顯微組織觀察、晶粒度分析及非金屬夾雜物分析。由表6和圖7可見:斷裂連續油管上、下側管段的顯微組織未見異常,均為粒狀貝氏體組織;晶粒度為12.0級,晶粒度無異常。

表6 斷裂連續油管上、下側管段中非金屬夾雜物的評級及晶粒度

圖7 斷裂連續油管上、下側管段的顯微組織

1.6 斷口分析

將斷裂連續油管上側管段斷口用酒精超聲清洗后,采用TESCAN VEGA Ⅱ型掃描電鏡(SEM)進行斷口形貌觀察。由圖8可見:該連續油管斷口未見頸縮現象,呈現明顯擠壓形貌;將圖8a)中方框處放大觀察發現,起裂區域管體外表面呈明顯的撕裂特征,見圖8b)中箭頭處,為斷口的裂紋源區,從撕裂區向內表面過渡的擴展區可見明顯的平臺區,平臺區外靠近內表面為剪切瞬斷區;裂紋源區及擴展區均呈擠壓形成的拉長狀韌窩形貌。

圖8 斷裂連續油管上側管段斷口不同區域的SEM形貌

采用能譜儀(EDS)對斷口裂紋源區及擴展區進行分析。如圖9所示,其表面主要含有碳、氧、鐵元素,未發現硫、氯等井下腐蝕性元素,說明該連續油管未發生明顯的腐蝕。

圖9 斷裂連續油管斷口裂紋源區和擴展區的EDS分析位置及分析結果

2 分析與討論

該斷裂連續油管屬于Cr-Mo低合金鋼,其化學成分符合標準SY/T 6895-2012的技術要求。連續油管顯微組織為粒狀貝氏體,晶粒度無異常。壓扁和擴口試驗后油管表面均未出現裂紋,符合SY/T 6895-2012的技術要求。連續油管硬度低于30 HRC,符合標準SY/T 6895-2012要求。拉伸試驗中試樣取自斷裂連續油管,而SY/T 6895-2012標準要求拉伸試樣取自連續油管斷裂之前,故拉伸試驗結果僅供參考。綜上所述,該連續油管斷裂與其材質無關。

根據連續油管斷裂形貌及服役工況,對其斷裂原因進行進一步分析。連續油管斷口平齊,整體無明顯頸縮變形,呈輕微“脹大”形貌,且斷口表面未見明顯剪切唇。連續油管拉伸試樣斷口呈傾斜狀,可見明顯頸縮現象,斷口表面主要呈現剪切唇形貌。由此可以推斷,該連續油管斷裂時與拉伸試驗斷裂時所承受的載荷完全不同。該斷裂連續管斷口起裂于外表面撕裂區域,裂紋源區及擴展區均呈現擠壓形成的拉長狀韌窩形貌,斷口附近管體外表面可見明顯的擠壓損傷痕跡,并延伸至斷口區域。此外,斷口表面未檢測到硫、氯等腐蝕性元素,可進一步排除環境腐蝕導致連續油管斷裂的可能性。

連續油管在下至井深576 m時,其軸向拉伸載荷約為44.32 MPa,該載荷遠低于連續油管的屈服強度。同時,根據現場調研得知,連續油管斷裂后,其斷口以下的連續油管無明顯落井現象,由此可以確定,該連續油管斷裂并非拉伸載荷所致。

根據現場了解,該井含凝析氣藏,井筒內含有一定的蠟,并且,連續油管斷口表面可見大量被擠壓的韌窩棱,說明在連續油管下井過程中,管壁發生結臘,連續油管受到壓縮載荷,導致下井受阻,當壓縮載荷超過材料屈服強度后,連續油管發生壓縮變形,隨后發生斷裂。

3 結論與建議

(1)該連續油管斷裂的原因是:連續油管在下井過程中,管壁發生結臘,導致下井受阻,連續油管受到壓縮載荷,當壓縮載荷超過材料屈服強度后,連續油管發生壓縮變形,使其發生斷裂。

(2)建議加強現場作業過程監控,防止此類事件發生。