基于有限元的動車組車體結構疲勞強度分析方法研究

韓 威,楊 杏,李 剛,馬文瑞

(1.陜西鐵路工程職業技術學院,陜西 渭南 714000; 2.蘭州交通大學 機電工程學院,甘肅 蘭州 730070;3.中車唐山機車車輛有限公司 產品研發中心,河北 唐山 063000)

0 引 言

隨著動車組運行時速的提升,對車輛運行過程中的可靠性要求越來越高。車體作為動車組結構的核心部位,其強度是否符合要求直接關系著整個動車組的運行安全。

動車組在運行過程中其車體所承受的動態載荷復雜多變,保證動車組安全運行的關鍵是其車體結構疲勞強度滿足設計要求。當動車組運行時速在200 km以上時,車體結構疲勞強度受機械載荷影響比重變得越來越小,受氣動交變載荷的影響越來越大[1]。筆者通過對機械、氣動交變載荷影響下的動車組車體結構強度的研究得出車體強度滿足設計要求具有非常重要的意義。

1 頭車車體的結構及其有限元模型

1.1 車體的幾何模型

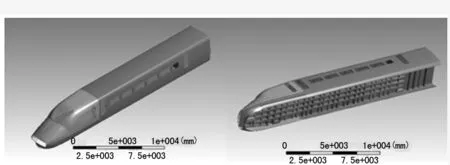

CRH3型動車組是由唐山軌道客車有限公司研發制造,其車體結構為焊接鋁合金型材結構,型材厚度最低處約為1.5 mm,且長度最長可達十幾米。在對車體進行有限元分析網格劃分時需要將車體的每一部分劃分為一個單元,這樣做結果會導致鋁合金車體結構網格劃分過度細密,計算量過大。為此,在建立車體幾何模型時選擇將實際的中空結構等效為實體結構[2-3],通過計算并驗證保證等效厚度和實體厚度其強度和剛度等效。車體各個部位中空結構的實際厚度與等效后的實體厚度如表1所列,建立頭車車體的三維實體幾何模型如圖1所列。

表1 車體實際厚度和等效厚度

1.2 車體的有限元模型

將已建立好的車體幾何模型導入Workbench,并運用其網格劃分Meshing工具對車體結構進行離散化處理。由于車體的裝配體結構比較復雜,因此采用自動網格劃分法,車體結構離散化得到的有限元模型如圖2所示。

圖1 CRH3頭車車體三維模型

圖2 頭車車體的有限元模型

2 有限元仿真計算及車體結構疲勞強度分析

2.1 車體疲勞載荷工況的確定

歐洲標準EN12663:2000規定,在對車輛車體等進行強度分析時,不僅只對氣動載荷進行分析,須綜合考慮到牽引制動、軌道條件、軌縫處的輪軌沖擊以及軌道變形引起的疲勞載荷,對車體的各方向震動疲勞載荷須取經驗值[4]。因此車體縱向疲勞載荷fxd、橫向疲勞載荷fyd和垂向疲勞載荷fzd計算公式如下:

fxd=fyd=fzd=0.15 mg

(1)

高速動車組在運行時在周圍會產生強烈的空氣波,尤其是當會車或通過隧道時,空氣波會急劇加大,而會車時車體的會車一側會產生極高的空氣壓力波載荷。車體疲勞載荷分析從明線會車、隧道通過和隧道會車三個工況來進行,此處以明線會車工況詳細說明,另兩種工況分析方法相同。

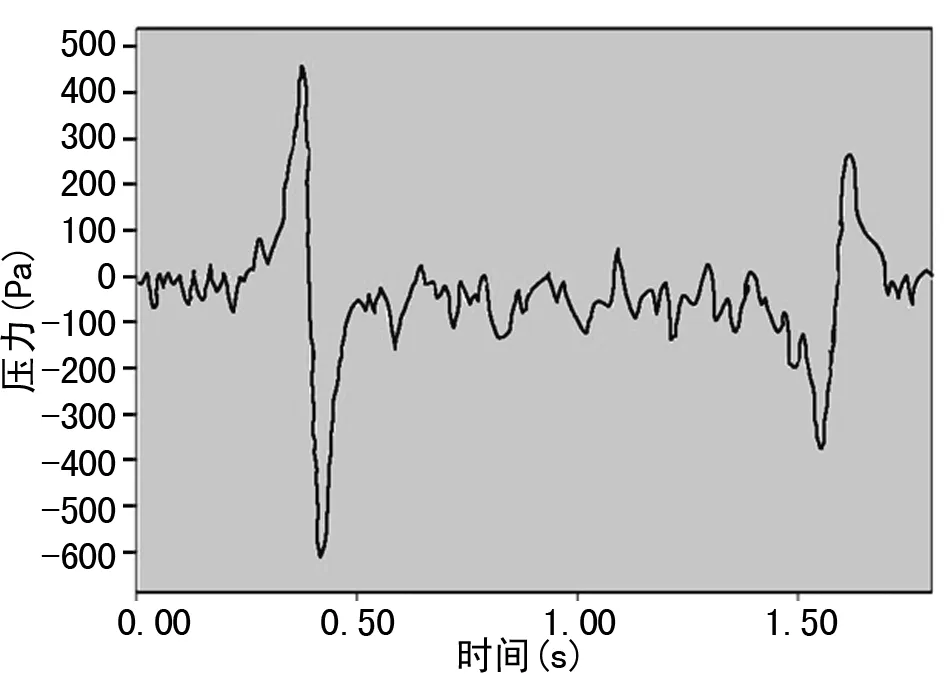

設定相向行駛的兩輛動車組其線間距為4.4 m,車速為300 km/h,當兩輛動車組明線會車時其頭車車體所受壓力波如圖3所示。

圖3 明線會車時車體的壓力波曲線圖

為對壓力波作用在車體上的實際過程進行仿真,可將車體沿車場方向分為6個區域,分別為6個分區。將圖3中的車體壓力波作用過程通過Workbench沿車長方向分別對6個分區做瞬態分析。具體分析過程為:會車前車體各分區均不受壓力波載荷作用,此為時間步1;從0.25 s開始壓力波到達分區1未達分區2,此時僅分區1承受壓力波,為時間步2;接著0.28 s時壓力波到達分區2,此時分區2開始承受分區1剛才所受壓力波,而分區1則承受壓力波曲線上下一時間點的壓力波,其它分區壓力波還未到達,為時間步3;然后壓力波依次先后到達分區3~6,并同樣掃掠過每一分區,直至壓力波沿縱向掃掠過整個車體表面時結束,詳細加載過程如表2所列。

表2 壓力波加載時間步說明 /Pa

2.2 有限元仿真計算

在 Workbench的瞬態分析模塊中,將表2中確定的氣動疲勞載荷時間步和由公式(1)計算的機械疲勞載荷施加到已建立的車體有限元模型上。定義車體各部分主要材料的密度和力學性能參數如表3所列,設置求解時間和輸出等控制,計算出車體在壓力波作用過程中最大和最小主應力時間歷程,計算結果如圖4所示。

表3 車體材料性能參數

2.3 車體結構疲勞強度分析

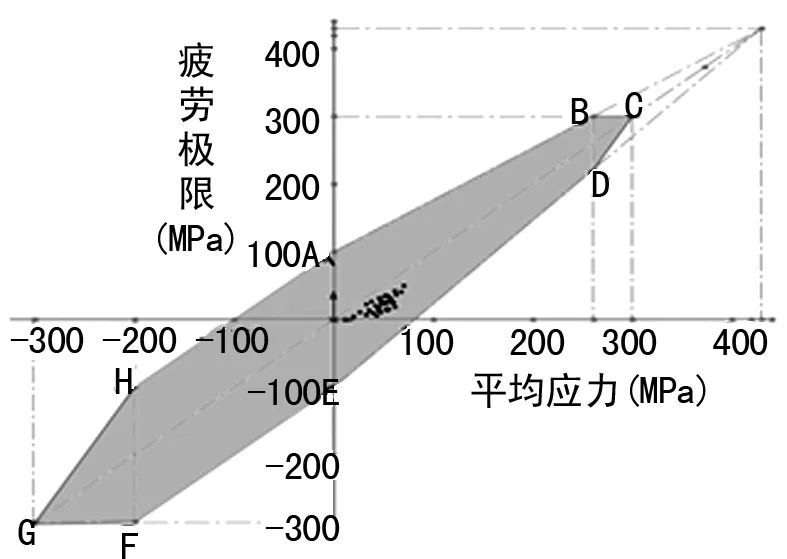

根據我國《200 km/h及以上速度級鐵道車輛強度設計及試驗鑒定暫行規定》中要求,在對車體結構進行疲勞強度分析時,可選取Goodman疲勞極限圖作為車體疲勞強度分析的評定根據[5]。由于動車組在運行過程中既受氣動載荷的影響,還會受到制動摩擦、震動等交變機械載荷的影響,因此車體處在多軸應力狀態,需將多軸應力轉變為單軸應力。

圖4 車體最大和最小主應力時間歷程截圖

此處采用最大主應力法將多軸應力狀態轉變為單軸應力,具體方法為:分別對車體在受到不同載荷作用下的應力進行計算,選取應力最大時的應力方向確定為最大主應力方向,應力值為最大主應力σmax,將受到其它載荷作用的應力投射到最大主應力方向取其值為最小主應力σmin,后可確定應力幅值和應力均值為:

(2)

(3)

將圖4中所有時間點的最大主應力σmax和最小主應力σmin帶入到公式(2)和公式(3)中計算出應力幅值σamp和應力均值σmean,然后以每一時間點的σamp為縱坐標、σmean為橫坐標在車體主要材料的Goodman疲勞極限圖內描點,結果如圖5所示。

圖5 明線會車時車體疲勞強度分析圖

由圖5可知,疲勞載荷作用過程中所有時間點的應力幅值σamp和應力均值σmean均在包絡線ABCDEFGH的內部,因而車體的疲勞強度滿足設計要求,車體結構在設計的使用壽命內不會發生疲勞破壞[6-7]。根據相同方法對隧道通過和隧道會車兩種工況進行車體疲勞強度分析,分析結果如圖6、7所示,從圖中亦可以看出,疲勞載荷作用過程中的所有時間點其應力幅值和應力均值均在包絡線內部,因此車體疲勞強度滿足設計要求。

圖6 隧道通過時車體疲勞強度分析圖

圖7 隧道會車車體疲勞強度分析圖

3 車體結構疲勞壽命預測

3.1 車體材料的S-N曲線

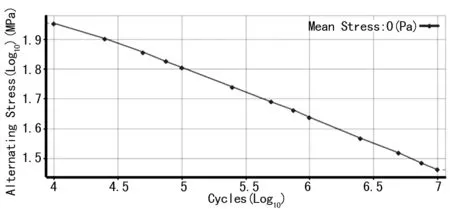

S-N曲線是描述一定循環條件下疲勞強度與疲勞壽命之間關系的曲線,是進行車體材料壽命估算的關鍵依據,在工程中常用來估算結構的疲勞壽命[8-9]。CRH3動車組車體主要材料為A7N01S和A6N01S,計算動車組車體主要材料的S-N曲線如圖8所示,其中置信度為95%,存活率為99%。

圖8 動車組車體主要材料的S-N曲線

3.2 車體疲勞壽命的計算及結果

動車組車體疲勞壽命與其所受到應力幅值密切相關,且其疲勞過程屬于高周疲勞,因此在進行疲勞壽命計算時選擇基于應力的疲勞程序模塊Stress Life[10-11],疲勞強度因子設為0.8,具體設置如圖9所示。通過有限元瞬態動力學分析,對車體的疲勞壽命(Life)、安全系數(Safety Factor)及疲勞損傷值(Damage)進行計算。

通過有限元計算得到的車體的疲勞壽命云圖如圖10所示,從圖中可以看出,車體結構疲勞壽命的最小值為1.74e6,最大值為1e7,因此能夠滿足車體設計要求(安全運行20年)。計算車體的安全系數云圖如圖11所示,從圖中可以看出車體的最小安全系數為1.15,大于標準值1,因此可確定車體的安全系數亦滿足要求。計算車體的疲勞損傷云圖結果如圖12所示,從圖中可以看出車體的最大疲勞損傷值為0.574,遠小于標準值1,因此可確定車體在運行過程中不會發生疲勞破壞。

圖9 疲勞壽命計算設置

圖10 車體疲勞壽命云圖

圖11 車體安全系數云圖

圖12 車體疲勞損傷云圖

4 結 語

以CRH3型車頭車為原型建立車體幾何模型,將模型導入到Workbench中,對明線會車、隧道通過、隧道會車三種工況進行疲勞強度分析,分析結果證明三種工況下疲勞載荷作用過程中的所有時間點,其應力幅值和應力均值均在包絡線內部,車體疲勞強度滿足設計要求。結合有限元仿真計算的結果,運用車體主要材料的Goodman疲勞極限圖對車體結構的疲勞強度進行分析,并對車體安全使用壽命進行計算。仿真結果表明,車體各部位的安全系數均大于1,滿足疲勞強度的要求,車體結構的疲勞壽命也滿足設計要求。