屏蔽泵多參數性能遠程測試系統研究

閆立強,徐 崧,李增亮,胡 朋

(1.合肥工業大學 工業與裝備技術研究院,安徽 合肥 230009;2.安徽天富泵閥有限公司,安徽 天長 239300)

0 引 言

屏蔽泵是一種無密封泵,具有安全性高的優點,可做到無泄漏,多應用在制冷、化工、石油等領域輸送有害、貴重的介質。對屏蔽泵性能的測試是產品出廠校驗和研究開發不可缺少的環節。通常是將揚程、功率、效率作為流量的函數,這些工作參數之間存在著相對應的關系,當流量和轉速變化時,會引起其他參數的變化,以此來判斷屏蔽泵的性能。在傳統屏蔽泵的測試系統中,對儀表采集來的數據一般輸出的是標準的電流信號;使用PLC或者采集卡作為控制器,實現數據采集與泵閥流量控制;上位機使用LabVIEW設計人機界面。但傳統PLC控制的性能測試系統無法實現數據遠程監測。屏蔽泵性能參數測試系統對采集實時性要求較低,但要重點關注穩定性和成本。

隨著傳感器智能化的發展,控制器與工業設備需要實現更有效的數據交互。采用無線方式時,需要解決一對多和遠距離通信的問題。常用的工控設備通信接口有RS 232、RS 485、CAN和網絡,常用的通信協議包括HTTP、CoAP、MQTT、XMPP、AMQP、JMS等。已有方案是開發Web應用平臺,常用的平臺開發方式有Linux+Apache+MySQL/MariaDB+PHP/Perl/Python與Linux+Tomcat+java/JSP+MySQL的組合。各類傳感器通過DTU(Data Transfer Unit)采集數據,把數據發送到服務器,在網站訪問數據。該方式開發周期長;而且對于一些現場測試環境來說,實際所需要的功能不多,存在成本高的問題。

鑒于此,本文根據現有需求,設計控制終端電路,實現設備數據收集、標準化處理和傳輸協議轉換到MQTT(消息隊列遙測傳輸)。利用OneNET平臺提供的開放MQTT協議和API接口,進行快速開發。該系統可及時保存現場數據,為后續工業數據的建模和分析工作提供便利。

1 性能測試系統概述

控制終端的主要功能包括:連接現場儀表、傳感器等設備;實現數據上傳及指令接收、處理。

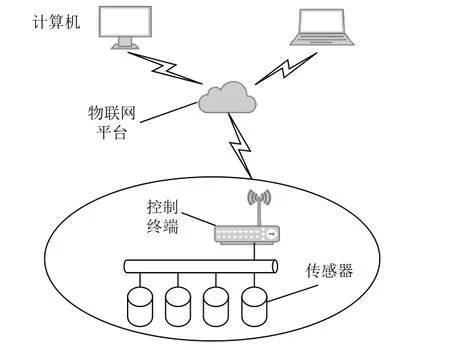

系統結構如圖1所示,其中包括測試現場、數據采集系統以及通信網絡。Qt遠端測試軟件與控制終端基于MQTT協議實現通信。在測試軟件上設定好測試點,發送給控制終端,控制終端解析指令,通過模糊PID控制流量大小,之后使用Modbus協議周期的訪問數據采集裝置,完成采集任務,從而測試得到運轉狀態下各個參數隨測試點變化的信息。

圖1 屏蔽泵性能測試系統結構

2 系統設計

2.1 系統硬件設計

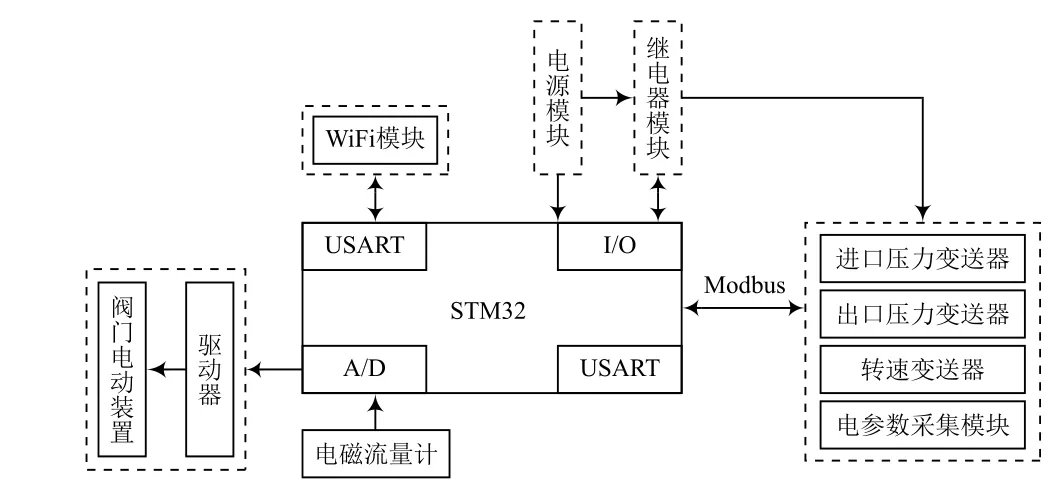

本文選用STM32F103VET6作為控制器,其片內集成有512 KB的FLASH、64 KB的SRAM、DMA、定時器、USART和多組I/O接口等豐富的片上資源,易于實現對各個模塊的控制和管理。系統硬件結構如圖2所示。主控制器內部可執行控制算法和動作執行指令,該方式可以取代PLC的工作,降低系統的硬件成本。屏蔽泵性能測試需要測試泵的進出口壓力、輸入功率、轉速、流量等參數。控制終端使用WiFi模塊接收控制指令,控制繼電器模塊為各個傳感器供電。測試結束后,可控制繼電器模塊對變送器進行斷電操作。

圖2 控制系統硬件結構

2.2 控制策略

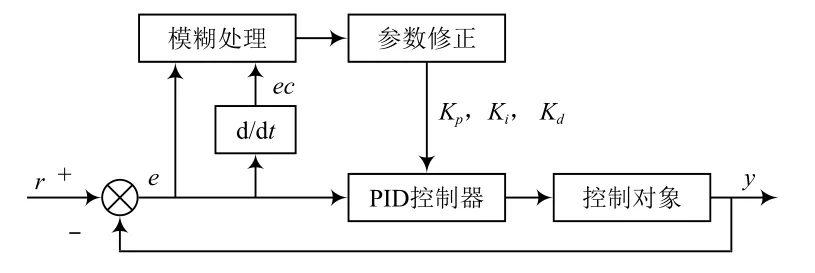

PID算法很難對不同對象或者同一對象的不同控制階段取得最佳的響應,為彌補PID的這一缺陷,使用模糊控制技術,模糊PID控制器結構如圖3所示。終端接收到指令并分析指令,然后輸出PWM信號,控制執行機構動作。

圖3 自整定模糊PID控制器結構

將電機作為被控對象,通過PWM來控制轉速、增量式編碼器來測電機轉速。對輸入量轉速偏差、偏差變化率進行量化處理。將和映射到[-6,6]的區間,確定模糊子集為負大[NB]、負中[NM]、負小[NS]、零[ZO]、正小[PS]、正中[PM]、正大[PB]等7個語言變量。和的模糊子集均為{NB,NM,NS,ZO,PS,PM,PB}。對K、K和K三個參數進行調整,建立這3個變量的模糊規則庫。在程序中定義3個7×7的二維矩陣。選擇trimf三角隸屬度曲線,使用重心法解模糊。

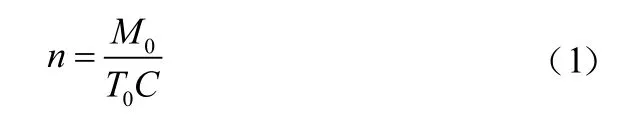

計算速度值,設編碼器單圈總脈沖數為,在時間內,統計到的編碼器脈沖數為,則轉速的計算公式為:

式中的編碼器單圈總脈沖數是常數,所以轉速與成正比。

2.3 控制系統軟件設計

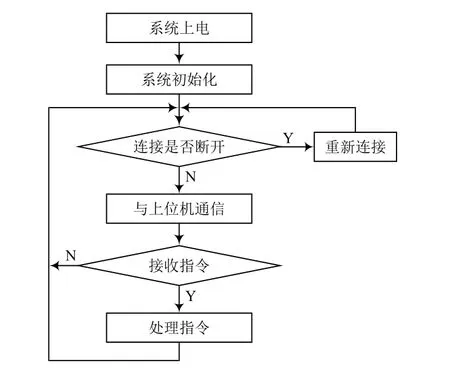

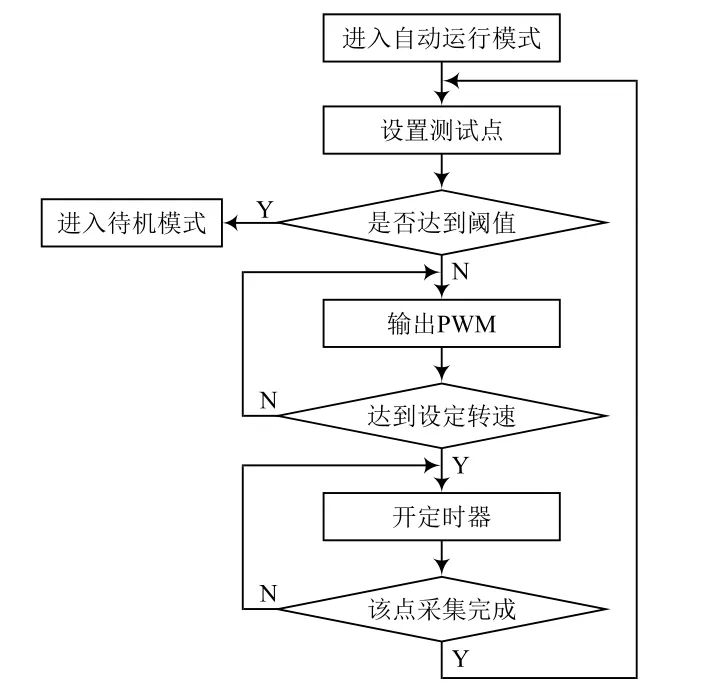

系統上電連接服務器,使用定時器在設置時間內發送Ping報文,防止掉線。自動運行模式:控制終端接收到指令后,首先在設置的第一個工況點,輸出PWM,電機轉動。開編碼器模式,在設定時間內,計脈沖個數,計算得到電機轉軸處速度,代碼中設定時間為100 ms,判斷是否達到設定轉速。然后讀取各個傳感器數據,判斷是否完成測試,如果完成就進入待機模式,否則在設置的下一個測試點,繼續讀取傳感器數據。系統的主程序流程如圖4所示;自動運行模式程序流程如圖5所示。

圖4 主程序流程

圖5 自動運行模式程序流程

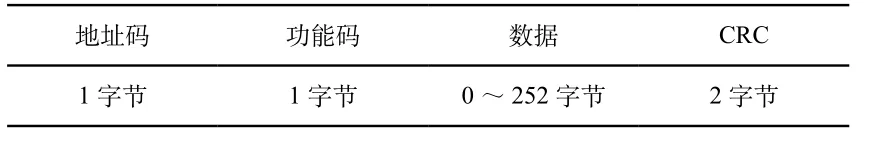

2.3.1 基于Modbus RUT傳感器輪詢采集

設置不同從站地址,主站訪問傳感器從節點,數據使用CRC16循環冗余校驗。在同一個Modbus網絡,通信設備的傳輸模式和通信參數設置要一致。通信幀格式如圖6所示。

站在歷史的高地上懷古傷今還有如《湘川吊舜》:“伊予生好古,吊舜蒼梧間。……九疑云動影,曠野竹成斑。”[5]立于南部湘川湖上,抒發其前不見古人的惆悵,今又無來者的傷感。他還站在北部邊關,嘆雄奇荒涼的景象,如其《易水懷古》:“落日蕭條薊城北,黃沙白草任風吹”。[5]經過長時間的演變,眼中所見昔日勝極一時的景象,今日的蕭條,與詩人內心的苦悶相互照應,沿途的景象所呈現的便不再是單純的景象,寫勝地的被棄,也是寫詩人的被棄,便不得不發出強烈的懷古嘆今之愁。

圖6 Modbus RTU通信幀格式

控制終端使用功能碼03H,通過STM32串口2,讀取各個傳感器數據。波特率為9 600 b/s,無硬件流控。數據收集任務使用串口空閑中斷+DMA接收的方式,提高處理器效率。

程序中利用定時器設置定時時間,執行數據采集操作。在開啟數據采集操作后,每次進入定時器中斷,校驗接收到的傳感器數據,校驗成功,保存傳感器數據。訪問完一遍子節點后,把數據打包成JSON格式,通過WiFi發送出去。

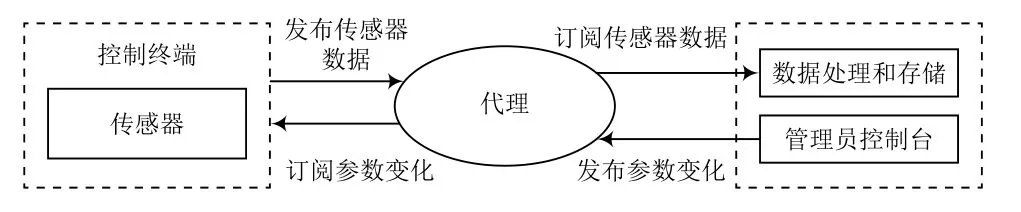

2.3.2 基于MQTT協議數據上傳

MQTT協議數據傳輸模式如圖7所示。該協議易于實現,輕量靈活。

圖7 MQTT發布-訂閱模式

建立通信連接,數據上傳和下發的流程如下:

(1)將WiFi模塊設為STA模式,發送對應AT指令,連接服務器。

(2)將硬件終端的鑒權碼APIKey、設備編號ID,按照MQTT協議的CONNECT報文格式打包并發送,向OneNET驗證連接。

(3)發送SUBSCRIBE報文,訂閱主題,之后等待收集數據命令;收集完成后,將數據打包并上傳。

3 遠端控制平臺軟件設計

基于Qt設計的遠程管理軟件,在聯網狀態下,該系統可以遠程監測屏蔽泵測試狀態以及參數信息。測試軟件參數設置界面如圖8所示。

圖8 測試軟件參數設置界面

參數設置界面的3個按鈕對應于3個待控制的控制終端。上位機訂閱控制終端相關主題,以對應控制按鈕。選擇自動運行或手動操作,測試軟件下發相應的指令。測試軟件接收到控制終端發送來的JSON格式數據,處理之后,在信息監測界面顯示數據,并導入數據庫中。

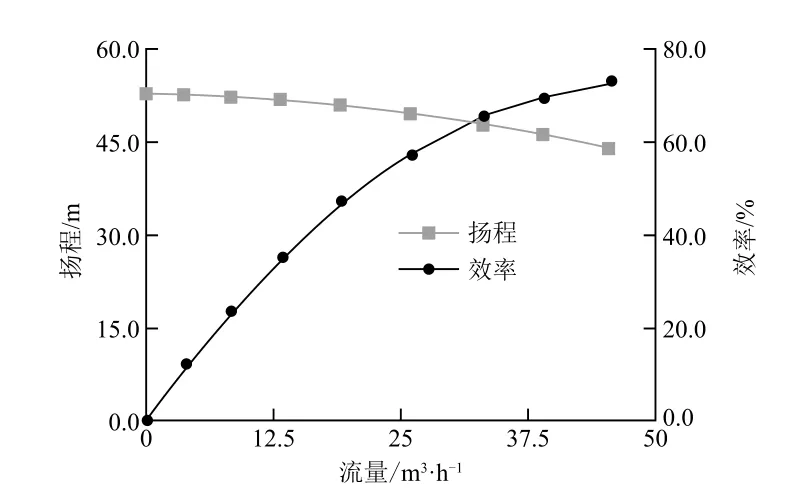

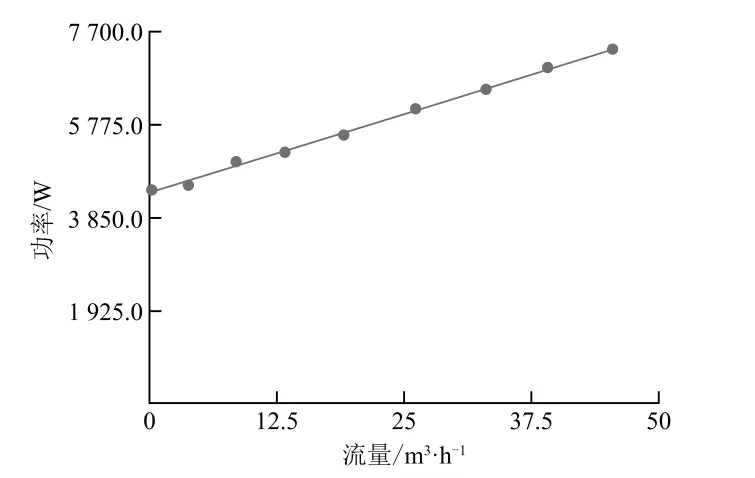

水泵特性曲線有-曲線、-曲線、-曲線等。利用這些關系曲線來分析水泵性能的優劣。在Qt中編寫C++程序,實現最小二乘曲線擬合(二次多項式),得到線性方程組系數的增廣矩陣,解線性方程組,確定多項式的各個系數。

4 性能測試系統試驗

為了驗證測試軟件能否成功與控制終端通信進行了試驗。運行Qt管理系統軟件,控制器上電后訂閱相關主題,等待管理員發送指令。

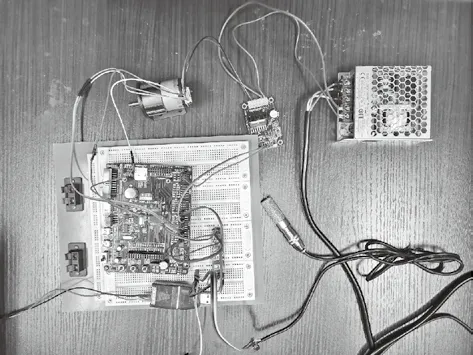

半實物聯調主要是考核模糊PID控制下的數據采集和Qt遠程測試軟件數據處理的可行性。根據設計方案,控制終端通過485集線器外接到傳感器節點。聯調時,電路板采集用Modbus Slave軟件模擬的數據以及溫濕度數據。試驗平臺搭建如圖9所示。感知節點包括溫濕度傳感器、USB轉485轉化器,執行節點包括RGB三色燈和繼電器開關。

圖9 試驗平臺搭建

(1)驗證硬件電路對模糊PID控制下數據采集的可行性。本次試驗開啟1號機,使用自動運行模式。當轉速達到設定值時,讀取溫濕度傳感器采集的數據,試驗結果如圖10所示。

圖10 上傳的溫濕度數據

(2)驗證Qt遠程測試軟件對數據采集和處理的可行性。在Modbus Slave軟件中輸入與屏蔽泵性能相關的數據。終端采集上傳后,Qt遠程測試軟件對數據進行處理,如圖11、圖12所示。

圖11 H-Q、η-Q曲線擬合

圖12 P-Q曲線擬合

5 結 語

本文研究了一款屏蔽泵遠程性能參數測試系統,使用Modbus協議準確獲取傳感器數據,應用MQTT物聯網協議開發Qt應用程序。使用無線遠程通信解決測試現場環境復雜、不便于現場測試的問題。通過聯調試驗,驗證了遠程性能測試系統方案的合理性、正確性。該方案與傳統泵性能測試系統相比有很大優勢。本系統價格低廉,運行穩定,易于實現和維護,使用方便。對于便攜式設備系統或者物聯網網關在屏蔽泵性能測試方面的應用有一定的借鑒和參考意義。