冷軋TA5鈦合金退火過程的再結(jié)晶行為及織構(gòu)演變

, , ,

(1. 中南大學(xué) 材料科學(xué)與工程學(xué)院, 湖南 長沙 410083; 2. 中鋁材料應(yīng)用研究院有限公司, 北京 102209)

TA5鈦合金(Ti-4Al-0.005B)是一種強(qiáng)度中等、塑性較差、焊接性能和耐腐蝕性良好的全α型合金,可制成板材、鍛件[1]。常被應(yīng)用在船舶的系泊裝置及發(fā)射裝置上[2]。該合金在室溫下具有密排六方(hcp)結(jié)構(gòu),滑移系統(tǒng)少,在加工過程中極易形成織構(gòu),從而導(dǎo)致力學(xué)性能各向異性[3]。

商業(yè)純鈦(CP-Ti)是典型的α型合金。大量研究表明,當(dāng)CP-Ti冷軋壓下率低于40%時,變形機(jī)制主要為滑移和孿生,孿晶的形成不僅可以細(xì)化晶粒,還可以改變晶粒的取向,使初始織構(gòu)弱化;隨著變形增加,孿晶被抑制,變形以滑移為主,導(dǎo)致織構(gòu)增強(qiáng)[4-5]。退火幾乎不會改變冷軋態(tài)板材的主要織構(gòu)類型[6-7]。與CP-Ti相比,TA5鈦合金中加入了約4%(質(zhì)量分?jǐn)?shù),下同)Al。研究表明,Al會抑制孿晶的形成[8]。因此,TA5鈦合金與CP-Ti的變形機(jī)制會存在差異,進(jìn)而導(dǎo)致不同的組織及織構(gòu)演變規(guī)律。

Yu等[3]的研究結(jié)果表明,熱軋及完全再結(jié)晶兩種狀態(tài)的TA5鈦合金板材均為基面織構(gòu)。郝曉博等[9]采用20道次冷軋工藝將TA5合金板材從3.5 mm厚減薄至3 mm,并在650 ℃退火得到完全再結(jié)晶的細(xì)小晶粒,獲得了優(yōu)異的綜合力學(xué)性能。王樹軍[10]通過調(diào)整熱處理工藝,發(fā)現(xiàn)當(dāng)組織為等軸α+少量未再結(jié)晶長條狀α,且等軸α組織含量約為75%時,TA5鈦合金綜合性能最優(yōu)。

目前,對TA5鈦合金的力學(xué)性能研究較多,而對其加工處理過程中的組織演變,尤其是不完全再結(jié)晶狀態(tài)的組織及織構(gòu)變化的研究較少。本文通過對TA5鈦合金進(jìn)行冷軋和退火,研究其再結(jié)晶行為及織構(gòu)演變機(jī)制,以期為TA5鈦合金板材生產(chǎn)工藝的設(shè)計提供理論依據(jù)。

1 試驗(yàn)材料與方法

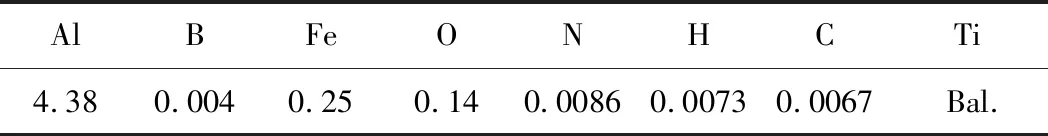

本文使用的材料是初始厚度為9 mm的熱軋退火態(tài)TA5鈦合金板材,其化學(xué)成分見表1。

表1 TA5鈦合金的化學(xué)成分(質(zhì)量分?jǐn)?shù),%)

沿原軋制方向?qū)Τ跏紤B(tài)TA5合金板材進(jìn)行壓下率為30%和50%的冷軋變形,每道次壓下量為0.2 mm。利用線切割取軋后板材,在650 ℃進(jìn)行不同時間的退火處理,退火時間分別為1、3、5、7、10、20、30、60、120、240、360和600 min,空冷。為方便起見,樣品根據(jù)其變形程度和退火時間(如果有)命名。例如,將冷軋30%退火10 min樣品命名為“ 30%-10 min”。

對軋制及退火后樣品的縱截面(RD-ND面)及軋面(RD-TD面)進(jìn)行打磨及拋光,使用200HBVS-30顯微硬度測試儀對拋光后樣品進(jìn)行硬度測試,加載砝碼3 kg,保荷時間10 s,每個樣品的測試點(diǎn)不少于5個。而后根據(jù)硬度隨退火時間變化曲線,選取初始態(tài)、冷軋態(tài)、退火7 min和退火120 min樣品進(jìn)行EBSD表征。使用機(jī)械拋光制備EBSD樣品,拋光液為二氧化硅懸濁液(OP-S),拋光時間不少于1 h。使用場發(fā)射掃描電鏡(FE-SEM,JSM-7800F,JEOL)對樣品的RD-ND 面進(jìn)行EBSD數(shù)據(jù)采集。利用Channel 5軟件對采集的數(shù)據(jù)進(jìn)行分析。

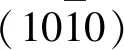

圖1 不同變形量冷軋試樣在650 ℃退火時硬度隨時間變化曲線 (a)縱截面;(b)軋面Fig.1 Hardness curves of the cold rolled specimens with different deformation annealed at 650 ℃ for different time (a) longitudinal section; (b) rolled surface

2 試驗(yàn)結(jié)果

2.1 再結(jié)晶軟化曲線

圖1為冷軋試樣在650 ℃退火時顯微硬度隨時間的變化曲線。由圖1可見,縱截面的硬度值在230~280 HV3,而軋面的硬度值在275~320 HV3,表明試樣的軋面硬度高于縱截面硬度。當(dāng)退火時間低于10 min,所有曲線均快速下降,且冷軋50%試樣的軟化速率更快,這導(dǎo)致50%-5 min試樣硬度值與30%-5 min試樣幾乎相等。退火時間在10~30 min之間,兩試樣的軟化速率相同。退火時間在30~60 min之間,冷軋30%試樣的軟化速率更快,且硬度值下降至與相對應(yīng)的冷軋50%退火試樣幾乎相等。退火120 min,兩試樣的硬度值均已下降到較低值。隨著退火時間延長至600 min,硬度值幾乎沒有變化。

2.2 初始板材的顯微組織及織構(gòu)

2.3 冷軋及退火組織

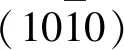

圖3(a~d)分別為冷軋30%、冷軋50%、30%-7 min和50%-7 min試樣縱截面的取向成像圖,圖3(a,b)中白色區(qū)域?yàn)镋BSD零解析區(qū)域,是冷軋過程中大量位錯開動導(dǎo)致晶格發(fā)生嚴(yán)重畸變造成的。從圖3(a)可以觀察到,冷軋30%試樣中大部分晶粒沿軋制方向被輕微拉長,但仍存在較多晶粒呈近等軸狀,經(jīng)統(tǒng)計得平均晶粒尺寸為9.8 μm。冷軋50%后,晶格畸變程度增大,EBSD解析率顯著降低,且<0002>//TD取向的晶粒由于發(fā)生嚴(yán)重變形幾乎“消失”,見圖3(b)。由于圖3(b)顯示的晶粒形貌不完整,故不作晶粒尺寸統(tǒng)計。退火7 min后,30%-7 min試樣組織由少量再結(jié)晶細(xì)等軸晶粒、未發(fā)生明顯變形的粗等軸晶以及被拉長的變形晶粒組成,50%-7 min試樣中再結(jié)晶晶粒顯著增加,且出現(xiàn)較多<0002>//TD取向的再結(jié)晶細(xì)小等軸晶粒。

圖3 TA5合金試樣RD-ND面EBSD晶粒取向圖(a)冷軋30%;(b)冷軋50%;(c)30%-7 min;(d)50%-7 minFig.3 EBSD grain orientation maps on RD-ND surface of the TA5 alloy specimens(a) cold rolled 30%; (b) cold rolled 50%; (c) 30%-7 min; (d) 50%-7 min

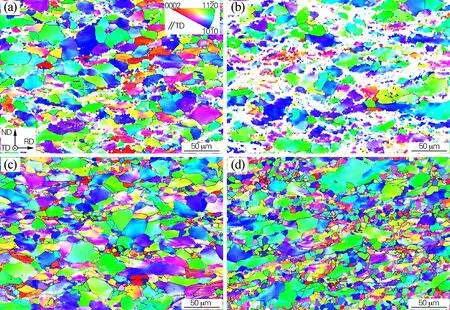

圖4 不同狀態(tài)試樣的再結(jié)晶、亞結(jié)構(gòu)及形變組織的分布(a~d)、體積分?jǐn)?shù)(e)和平均等效晶粒尺寸的統(tǒng)計分布(f)Fig.4 Distributions of recrystallization, substructure and deformed microstructure(a-d), volume fraction(e) and statistics data of mean equivalent grain size(f) of the specimens in different states(a) 30%-7 min; (b) 50%-7 min; (c) 30%-120 min; (d) 50%-120 min

圖4(a~d)為利用Channel 5軟件處理得到的晶粒內(nèi)平均取向差角度圖(Internal average misorientation angle,IAMA),依據(jù)每個晶粒內(nèi)的平均取向差角度來區(qū)分晶粒性質(zhì)。IAMA<2°的晶粒視為再結(jié)晶晶粒,以藍(lán)色標(biāo)識;晶粒由IAMA<2°的亞晶組成,但亞晶與亞晶之間的取向差角度在2°~15°之間,這些區(qū)域視為亞結(jié)構(gòu),以黃色標(biāo)識;其余的晶粒視為形變區(qū)域,以紅色標(biāo)識。由圖4(a,b)可以觀察到,50%-7 min試樣的再結(jié)晶體積分?jǐn)?shù)顯著高于30%-7 min試樣,表明前者在退火早期的再結(jié)晶速率比后者快。當(dāng)退火120 min后,兩種試樣的再結(jié)晶體積分?jǐn)?shù)大致相同,見圖4(c,d)。圖4(e)統(tǒng)計了各試樣中再結(jié)晶、亞結(jié)構(gòu)和形變區(qū)域的體積分?jǐn)?shù)占比。由圖4(e)可見,隨著退火時間增加,再結(jié)晶體積分?jǐn)?shù)增加,而亞結(jié)構(gòu)和形變區(qū)域的體積分?jǐn)?shù)均減少。對于冷軋30%試樣,當(dāng)退火時間從7 min延長至120 min,再結(jié)晶體積分?jǐn)?shù)從10.3%增加到了82.6%,亞結(jié)構(gòu)和形變區(qū)域體積分?jǐn)?shù)分別從19.1%和70.6%降低到了10.3%和7.1%。而對于冷軋50%試樣,再結(jié)晶體積分?jǐn)?shù)從36.1%增加到了78.6%,亞結(jié)構(gòu)和形變區(qū)域體積分?jǐn)?shù)分別從11.1%和52.8%降低到了7.8%和13.6%。圖4(f)統(tǒng)計了各試樣中再結(jié)晶晶粒、亞結(jié)構(gòu)和變形晶粒、以及總體的等效平均晶粒尺寸。就再結(jié)晶晶粒而言,對比30%-7 min和50%-7 min試樣,兩者再結(jié)晶晶粒的平均尺寸相當(dāng),分別為5.3 μm和5.2 μm。退火時間延長至120 min,30%-120 min和50%-120 min試樣中再結(jié)晶晶粒的平均尺寸分別增加到了11.6 μm和7.8 μm。就試樣的平均晶粒尺寸而言,30%-7 min和30%-120 min試樣的晶粒尺寸分別為9.9 μm和12.2 μm,50%-7 min和50%-120 min試樣的平均晶粒尺寸分別為6.8 μm和8.6 μm,均小于初始板材晶粒尺寸。

2.4 冷軋及退火織構(gòu)

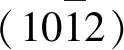

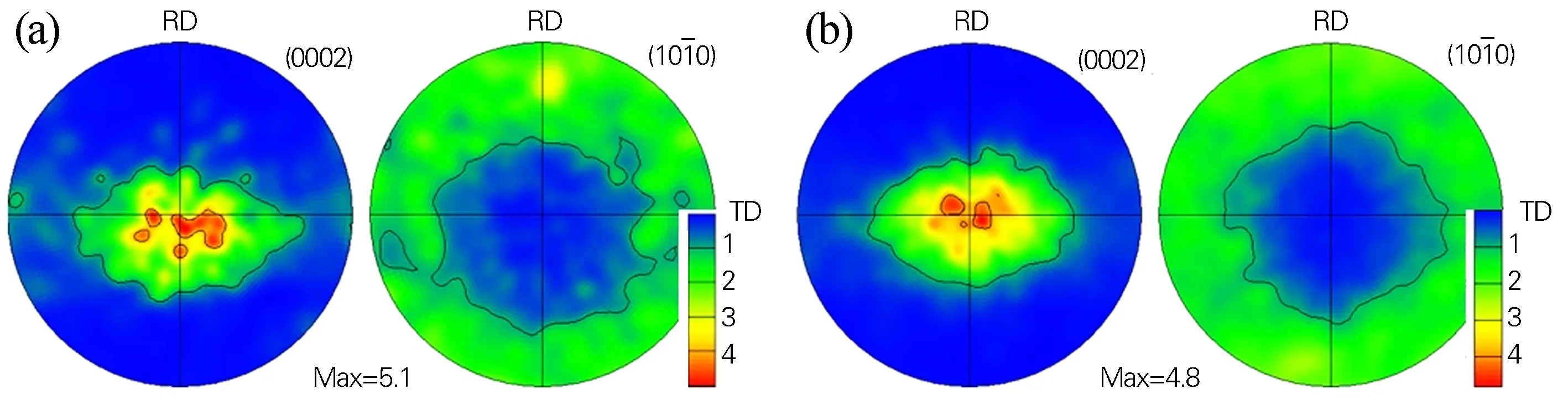

圖5為冷軋及退火樣品的極圖。由圖5可見,冷軋及退火板材始終表現(xiàn)為B/N型織構(gòu),且晶體c軸由板材ND向TD方向傾斜角度始終大于向RD方向的傾斜角度,表明晶體c軸向板材RD方向傾斜角度受到限制。這與板材在軋制過程中的受力狀態(tài)有關(guān),板材在軋制時,不僅受到ND方向的壓應(yīng)力,還會與軋輥摩擦產(chǎn)生沿RD方向的剪應(yīng)力,這個力限制了晶體c軸向RD方向的傾斜。

3 分析與討論

3.1 變形不均勻及其對再結(jié)晶的影響

圖5 冷軋及退火試樣的極圖(a)冷軋30%;(b)冷軋50%;(c)30%-7 min;(d)50%-7 min;(e)30%-120 min;(f)50%-120 minFig.5 Pole figures of the cold rolled and annealed specimens(a) cold rolled 30%; (b) cold rolled 50%; (c) 30%-7 min; (d) 50%-7 min; (e) 30%-120 min; (f) 50%-120 min

圖3顯示的冷軋組織中未觀察到孿晶,這與CP-Ti在變形早期(壓下率<40%)形成大量孿晶截然不同。Ti-Al合金在軋制過程中能否開動孿晶,除了與Al的含量有關(guān),還取決于晶粒取向和加載軸之間的相對關(guān)系以及晶粒尺寸。研究表明,當(dāng)初始Ti-Al二元合金(Al<6%,質(zhì)量分?jǐn)?shù))中的晶體c軸與加載軸方向接近于垂直,且初始晶粒尺寸十分粗大(近80 μm),冷變形早期階段會產(chǎn)生大量的孿晶,并且隨著變形量增加,孿晶發(fā)生長大[11]。這可歸因于非基面取向晶粒具有較高的泰勒因子值,易于開動孿生[12]。本文使用的初始板材的晶粒尺寸比較細(xì)小(15.9 μm),大部分晶粒具有基面取向,也包含一定量的非基面取向晶粒,見圖2(a,c)。經(jīng)冷軋30%后,見圖3(a),基面取向和非基面取向(呈紅色晶粒)晶粒中均未觀察到孿晶。可以肯定的是,在冷軋壓下率為30%~50%之間,變形機(jī)制為位錯滑移而不會有孿生的參與。因此,沿晶體c軸方向的應(yīng)變只能由

退火過程中,在變形儲能以及熱驅(qū)動下,位錯發(fā)生重排和抵消首先形成小角度亞晶界,隨后通過晶界遷移形成無畸變的再結(jié)晶晶核。變形儲能決定形核速率的快慢,變形量越大,變形儲能越高,再結(jié)晶形核動力越大[14]。在不均勻變形的合金中,不均勻的顯微組織會導(dǎo)致不均勻的再結(jié)晶形核[15-16]。圖3(a,b)中空白區(qū)域變形更加嚴(yán)重,晶格畸變程度大,位錯密度高,再結(jié)晶會優(yōu)先在此區(qū)域形核,如圖4(a)中白色橢圓標(biāo)示區(qū)域。冷軋50%試樣儲能和組織不均勻程度均高于冷軋30%試樣。因此,在退火7 min后,50%-7 min試樣的再結(jié)晶比例迅速達(dá)到36.1%。應(yīng)當(dāng)注意,30%-7 min 和50%-7 min試樣中再結(jié)晶晶粒平均尺寸相同,表明兩試樣再結(jié)晶比例的差異是由再結(jié)晶形核率差異導(dǎo)致的,而不是因?yàn)楹笳甙l(fā)生了晶粒長大。退火120 min后,30%-120 min試樣的再結(jié)晶晶粒平均尺寸大于50%-120 min試樣,表明冷軋30%退火試樣再結(jié)晶晶粒長大速率高于冷軋50%試樣。這是由于冷軋30%試樣退火初期再結(jié)晶形核率低,再結(jié)晶晶粒周圍被形變組織包圍,存在較大的儲存能差,為再結(jié)晶晶粒的長大提供了足夠的驅(qū)動力。冷軋50%試樣再結(jié)晶形核數(shù)量多,長大速率慢,故再結(jié)晶后的晶粒尺寸細(xì)小。

3.2 再結(jié)晶軟化行為

對比硬度變化曲線(見圖1)及再結(jié)晶規(guī)律(見圖4)可見,不同冷軋量試樣退火后的硬度變化趨勢與再結(jié)晶程度具有很好的一致性。變形不均勻性引起的局部高應(yīng)變區(qū)域優(yōu)先發(fā)生再結(jié)晶形核是導(dǎo)致冷軋試樣在前10 min內(nèi)快速軟化的主要原因。冷軋50%試樣變形不均勻程度大,再結(jié)晶形核率高,位錯亞結(jié)構(gòu)密度迅速下降,導(dǎo)致軟化速率快于冷軋30%試樣。由于變形不均勻引起的局部應(yīng)變大的區(qū)域在退火10 min前已經(jīng)被再結(jié)晶晶粒占據(jù),退火10 min后,變形不均勻?qū)υ俳Y(jié)晶形核率的影響被消除,兩冷軋退火試樣中剩余應(yīng)變較低的區(qū)域形核率大致相同,因此在退火10~30 min之間軟化速率幾乎相同。退火30 min后,再結(jié)晶程度受晶粒長大速率控制,故30%冷軋退火試樣軟化速率快于50%冷軋退火試樣。

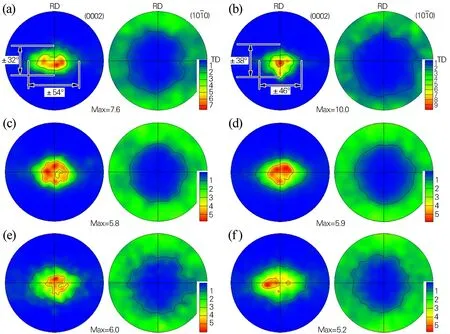

圖6 加載軸垂直于縱截面(a)和軋面(b)時各滑移系統(tǒng)的Schmid因子分布(以50%-120 min試樣為例)Fig.6 Distribution of Schmid factor of each slip system when loading axis perpendicular to longitudinal section(a) and rolling surface(b) (taking 50%-120 min specimen as an example)

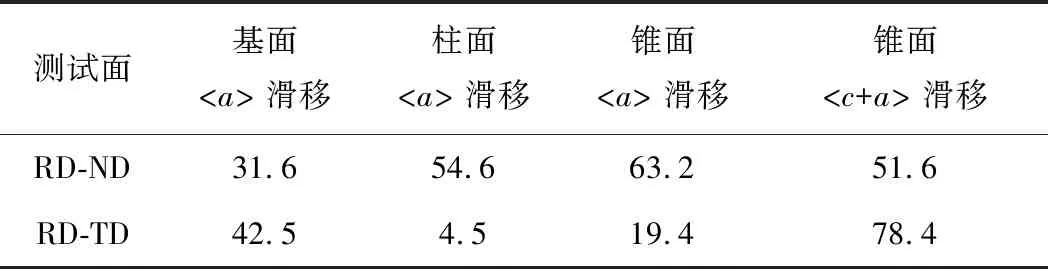

此外,軋面的硬度值遠(yuǎn)高于縱截面,見圖1(a,b)。這種現(xiàn)象是晶粒取向的差異引起的。當(dāng)硬度測試的加載方向與晶體c軸平行時(力軸//晶體<0002>軸)硬度最高,隨著加載軸與晶體c軸之間的夾角增大,硬度值逐漸減小[17]。這是由于加載方向的改變導(dǎo)致滑移系統(tǒng)的開動也隨之變化[18]。以50%-120 min試樣為例(該樣品織構(gòu)強(qiáng)度最弱),圖6(a,b)顯示了對50%-120 min試樣縱截面和軋面進(jìn)行加載時各滑移系統(tǒng)的Schmid 因子分布,各滑移系統(tǒng)Schmid因子在0.4~0.5之間的晶粒體積分?jǐn)?shù)列于表2。由圖6(a)及表2可見,對試樣縱截面進(jìn)行加載時,基面、柱面、錐面和錐面

表2 垂直板材縱截面和軋面加載時各滑移系統(tǒng)的Schmid因子在0.4~0.5之間的晶粒比例 (%)(以50%-120 min試樣為例)

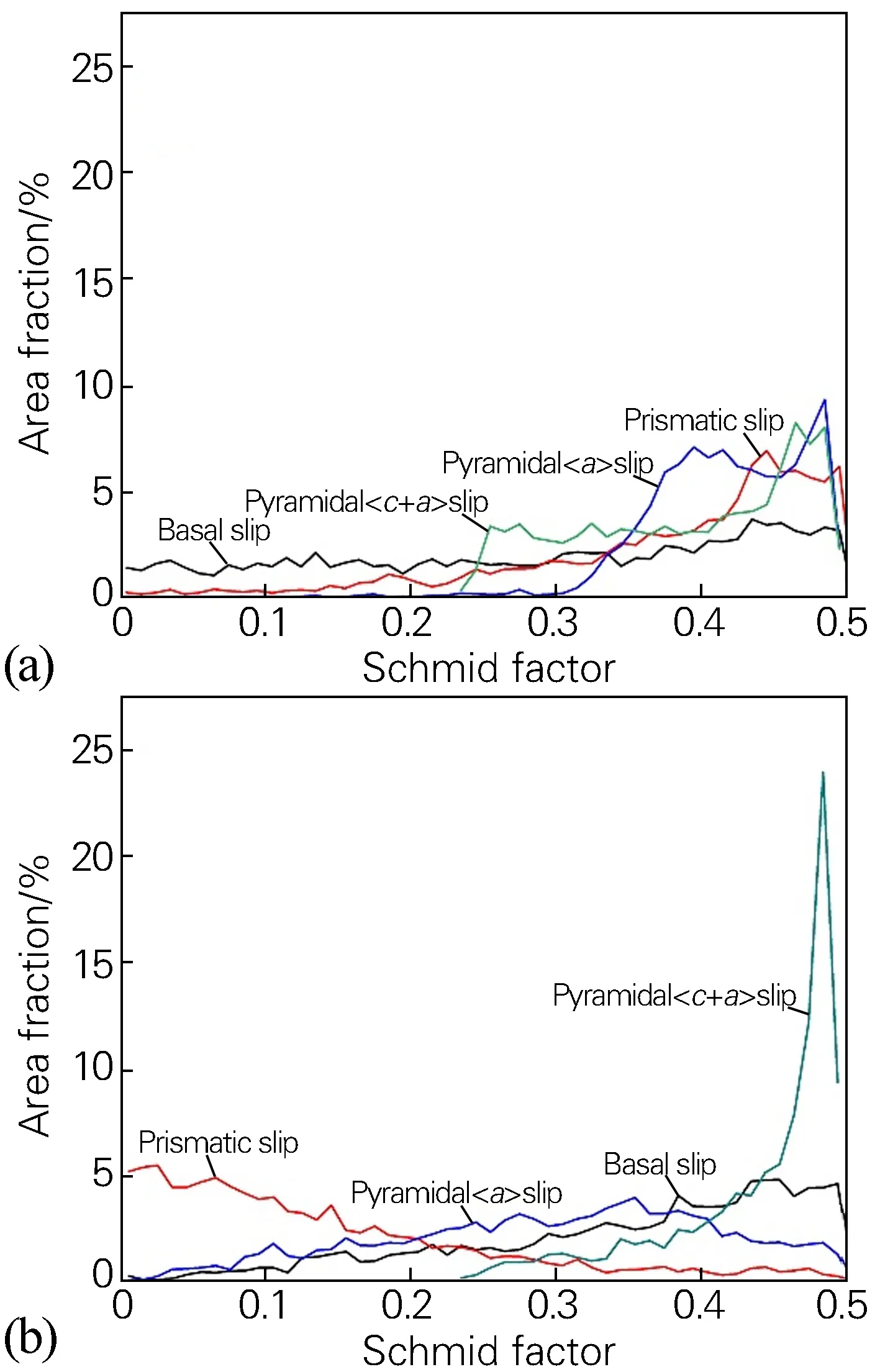

圖7 不同試樣中再結(jié)晶組織對應(yīng)的極圖Fig.7 Pole figures corresponding to recrystallized structures in different specimens (a) 30%-7 min; (b) 50%-7 min

3.3 織構(gòu)演變

在軋制過程中,基面滑移開動導(dǎo)致晶體基面向著平行于板材表面方向轉(zhuǎn)動,隨變形量增大,靠近<0002>//TD取向的晶粒逐漸減少而基面織構(gòu)增強(qiáng)。Chun等[20]基于60%冷軋CP-Ti試驗(yàn)數(shù)據(jù),使用蒙特卡羅模型模擬了不均勻變形組織對再結(jié)晶織構(gòu)的影響,并獲得了與試驗(yàn)相吻合的結(jié)果,其研究結(jié)果表明,冷軋CP-Ti再結(jié)晶織構(gòu)演變與取向決定的儲能分布及高儲能區(qū)域的優(yōu)先再結(jié)晶形核密切相關(guān),從而支持了“定向形核”理論。根據(jù)3.1及3.2節(jié)討論,退火早期,高應(yīng)變區(qū)域快速發(fā)生再結(jié)晶形核并長大,使高應(yīng)變區(qū)域在退火10 min左右被再結(jié)晶晶粒占據(jù),這部分晶粒對應(yīng)的再結(jié)晶晶粒形核機(jī)制主要為“定向形核”。這些高應(yīng)變區(qū)域包含少量未轉(zhuǎn)變?yōu)榻婵棙?gòu)的近<0002>//TD取向晶粒,該取向晶粒經(jīng)再結(jié)晶以“定向形核”機(jī)制重新出現(xiàn),見圖3(b,d)中紅色的晶粒。因此,30%-7 min和50%-7 min試樣中的再結(jié)晶晶粒取向比較分散,但仍以基面織構(gòu)為主,見圖7(a,b)。然而,由于再結(jié)晶體積分?jǐn)?shù)仍然不到一半,故兩試樣中的晶體擇優(yōu)取向仍比較顯著,見圖5(c,d)。除了高應(yīng)變區(qū)域,低應(yīng)變區(qū)域也同時發(fā)生再結(jié)晶形核。通常,低應(yīng)變組織的再結(jié)晶形核機(jī)制為“應(yīng)變誘發(fā)晶界遷動”形核[6],這種形核機(jī)制獲得的織構(gòu)與原來的形變織構(gòu)相同。因此,早期以“定向形核”機(jī)制形成的取向分散的再結(jié)晶晶粒長大,結(jié)合“應(yīng)變誘發(fā)晶界遷動”新晶粒的緩慢形核,共同導(dǎo)致退火120 min后的再結(jié)晶織構(gòu)弱化,但仍以冷軋狀態(tài)的基面織構(gòu)為主,見圖5(e, f)。

4 結(jié)論

1) 初始晶粒取向不同導(dǎo)致的晶粒間變形難易程度存在差異,結(jié)合hcp結(jié)構(gòu)滑移系統(tǒng)的有限性,共同決定了TA5鈦合金板材冷軋變形具有不均勻性特點(diǎn)。

2) 變形不均勻?qū)е略俳Y(jié)晶晶粒在變形大的局部區(qū)域優(yōu)先形核并顯著增加退火早期的再結(jié)晶形核率,從而減小再結(jié)晶后的晶粒尺寸。

3) TA5鈦合金板材經(jīng)軋制和退火后始終為基面織構(gòu),冷軋態(tài)合金的織構(gòu)強(qiáng)度隨變形程度增加而增強(qiáng),相同變形量下,軋后退火態(tài)合金的織構(gòu)強(qiáng)度隨再結(jié)晶程度升高而減弱并且基面取向變得更加分散。

4) 硬度變化曲線可以很好地反映再結(jié)晶程度;但受織構(gòu)影響,不同測試面的硬度值存在顯著差異,加載軸與晶體c軸之間的夾角越大,硬度值越小。