TA2鈦合金真空感應碳氮共滲組織及耐磨損和耐腐蝕性能

, , , , ,

(貴州師范大學 材料與建筑工程學院, 貴州 貴陽 550001)

鈦及鈦合金由于具有高的生物相容性、低的腐蝕程度、優異的機械強度和韌性等優點,被廣泛運用在航空設備、生物藥學、船舶軍艦、石油化工等多個領域[1]。但由于鈦合金表面硬度低、耐磨性較差、使用壽命低等缺陷[2],在實際運用中不能很好地滿足需求。通過對鈦合金進行表面改性可以在鈦合金表面制備出一層具有抗氧化、耐腐蝕、耐磨、生物相容性好、穩定性良好的改性層,可以有效擴大其使用范圍,延長使用壽命[3]。

常用的鈦合金表面改性技術包括微弧氧化技術[4]、表面涂覆技術[5]、離子注入[6]、氣相沉積[7]、激光處理[8]等技術。化學氣相沉積和物理氣相沉積均可以在鈦合金基體表面沉積具有一定厚度的薄膜,不僅可以提高鈦合金表層的硬度和耐磨性,而且還能提高鈦合金的抗菌性能,但是常規的化學氣相沉積對溫度有較高的要求,沉積速率不大,并且這種方法對基體局部或某一個表面沉積薄膜時很困難。物理氣相沉積雖然對基體材料的熱影響較小,但是得到的鍍層致密性較差,與基體的結合力較弱,鍍層很容易脫落[9],滿足不了實際生產過程的需要。激光處理是利用電子束將預制熔覆層和鈦合金基體材料熔凝在一起形成具有高強度、高硬度的復合涂層,但該技術容易造成組織分布不均勻、應力分配不均,而且價格昂貴[10]。

本文通過真空低壓雙脈沖感應加熱技術對TA2鈦合金表面進行真空感應碳氮共滲處理[11-12],并對TA2鈦合金表面的碳氮共滲層進行耐磨損及耐腐蝕性能研究。

1 試驗材料與方法

將TA2合金試樣依次在400~2000號砂紙上打磨至鏡面光滑,隨后超聲清洗,用吹風機吹干,密封保存。將試樣置于感應加熱電阻爐中,先洗氣2~3 次,再升溫至900 ℃,充入N2和CH4(氣體分壓比,N2∶CH4=3∶1 )的混合氣體,爐內氣壓設置為-70 kPa,進行1 h的密閉式強滲,結束后隨爐冷卻至室溫,再充氣至正常大氣壓后取樣。

將碳氮共滲前后的試樣分別置入磨損試驗機中,用氧化鋁球進行對磨,垂直向下施以恒定10 N的力,摩擦速率為50 r/s,往復摩擦時間為1 h。將碳氮共滲處理前后的試樣分別置于模擬體液(SBF,具體成分如表1所示)中,試驗溫度為(36.5±0.5) ℃,利用Bio-logic電化學工作站對試樣進行電化學測試。電化學測試采用三電極體系,其中試樣為工作電極,飽和甘汞電極為參比電極,鉑電極為輔助電極。采用 X’Pert PRO 型 X 射線衍射儀(XRD)對感應碳氮共滲前后的相結構進行表征,以Cu作為靶材,掃描速度5°/min,掃描范圍10°~80°。采用 MHV-2.0 型自動顯微硬度計對試樣截面進行顯微硬度測試,加載載荷砝碼為250 g。采用SEM掃描電鏡觀察碳氮共滲試樣與未經處理試樣的磨損形貌,使用 EDS 能量彌散 X 射線譜分析微區化學成分;使用三維形貌輪廓儀對磨損試樣的三維磨損輪廓參數進行測試。

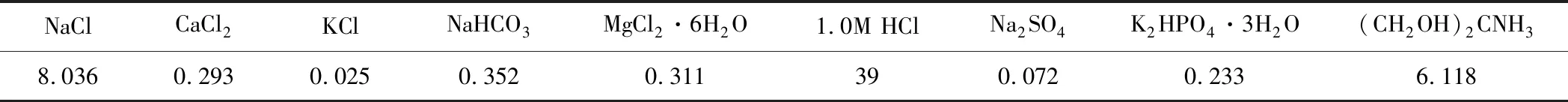

表1 SBF溶液的成分(g/L)

2 試驗結果與分析

2.1 微觀組織與結構

2.1.1 碳氮共滲層物相分析

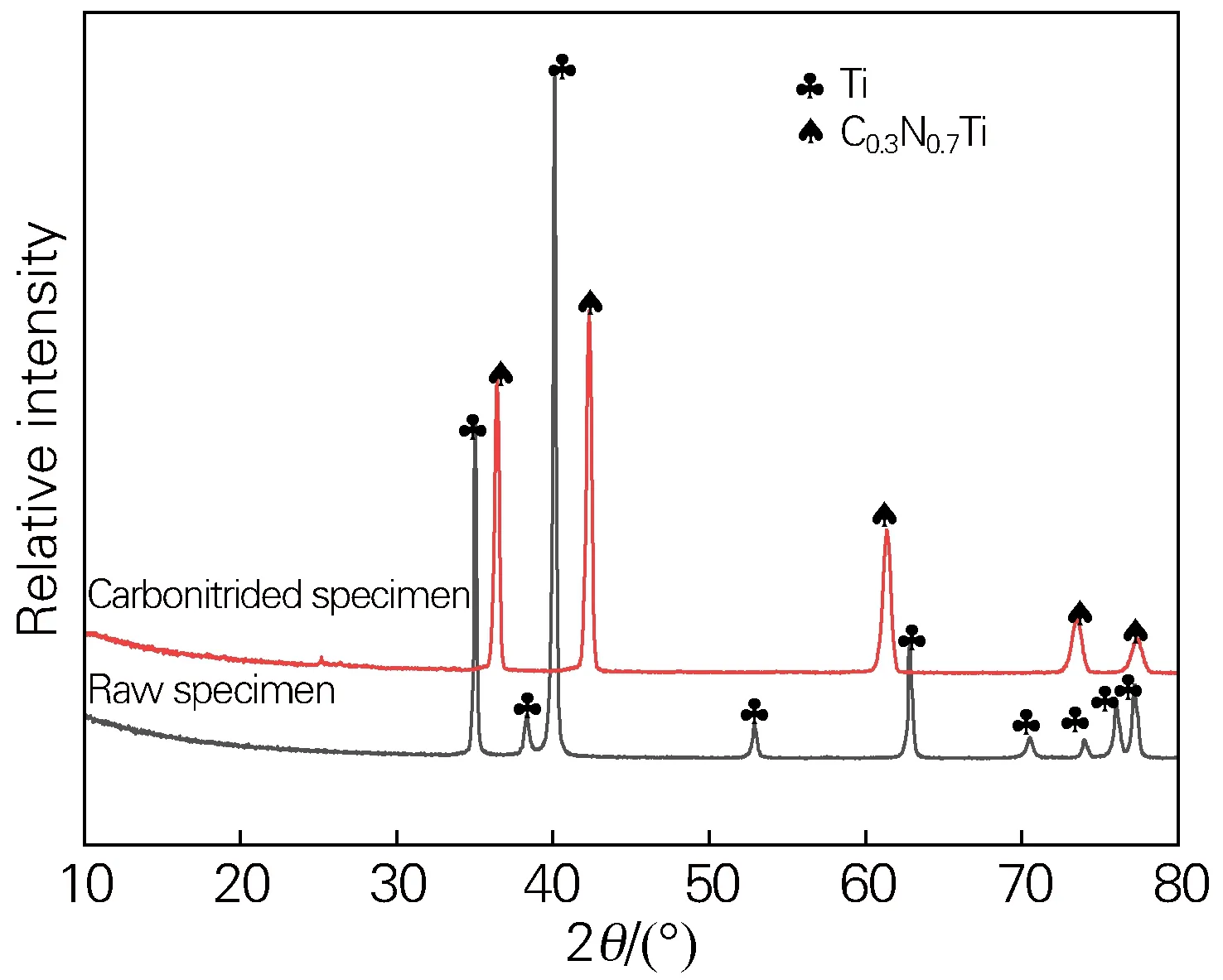

由圖1可知,經碳氮共滲處理后,TA2鈦合金表面主要由C0.3N0.7Ti相組成。該相是由于在加熱過程中,鈦合金表層生成的TiN顆粒發生表面脫N先形成Ti2N,隨著溫度繼續升高,只需要少量的能量Ti2N就發生完全分解,分解出的Ti原子和N原子在溫度達到鈦合金相變點時將會和C原子一起通過擴散、遷移等途徑聚集在一起,從而發生化學反應形成TiC和TiN兩個新的強化相,在冷卻過程中由于TiC和TiN相互固溶形成了新的顆粒狀C0.3N0.7Ti復合相[13]。TiC和TiN均屬于面心立方結構,都是NaCl型晶體結構,而且它們的晶格常數也非常相近,這種晶體結構硬質相在加熱冷卻過程中可以形成連續的固溶體Ti(C,N),復合強化相粒子通常以C0.3N0.7Ti的形式析出。

圖1 碳氮共滲前、后TA2鈦合金的XRD圖譜Fig.1 XRD patterns of the TA2 titanium alloy before and after carbonitriding

2.1.2 碳氮共滲層組織形貌及元素分布

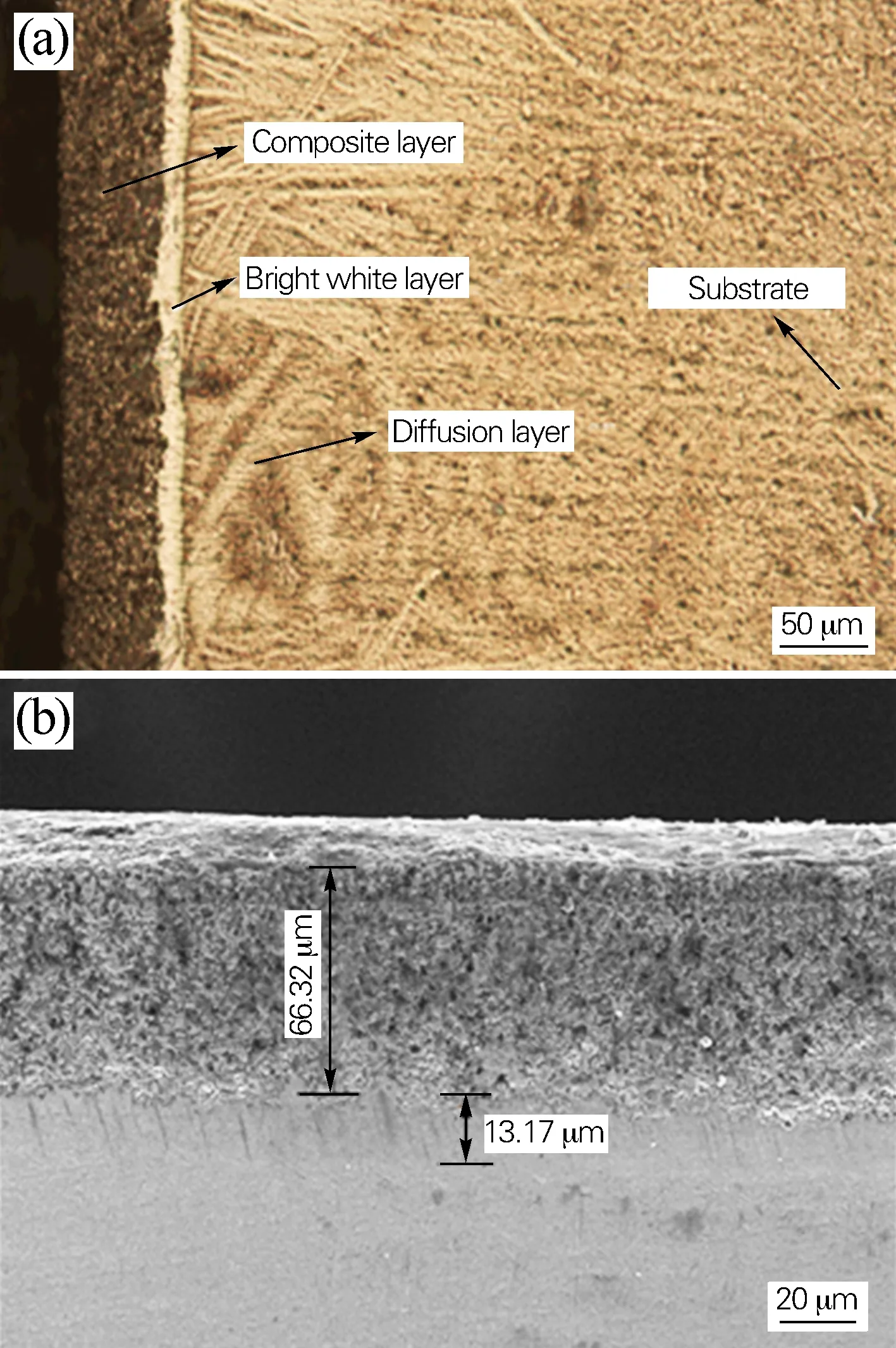

圖2為碳氮共滲處理后TA2鈦合金截面OM照片(圖2(a))和SEM照片(圖2(b))。由OM照片可以看到,碳氮共滲處理后試樣由表至里依次為復合層、白亮層、擴散層和心部,結合XRD分析可知復合層為C0.3N0.7Ti。由圖2(b)可以清楚地看到,復合層是具有典型的芯/環的Ti(C,N)金屬基陶瓷強化相,黑色部分為硬質相,白色部分為粘結相,環狀結構使得硬質相和粘結相較好地結合在一起,抑制了Ti(C,N)晶粒的長大,從而提高了鈦合金表面的韌性[14]。由SEM照片可以看出,復合層的厚度大約為66.32 μm,白亮層約有13.17 μm,復合層呈多孔狀,C0.3N0.7Ti顆粒不致密,由表至內,致密度越來越好。這是因為溫度加熱到900 ℃時,TA2鈦合金的晶體結構已經發生了改變,由原來的密排六方結構轉變為立方晶體結構,致密度降低,為C原子和N原子的滲入提供了條件[15]。

圖2 TA2鈦合金碳氮共滲處理后的截面組織Fig.2 Sectional microstructure of the TA2 titanium alloy after carbonitriding(a) OM; (b) SEM

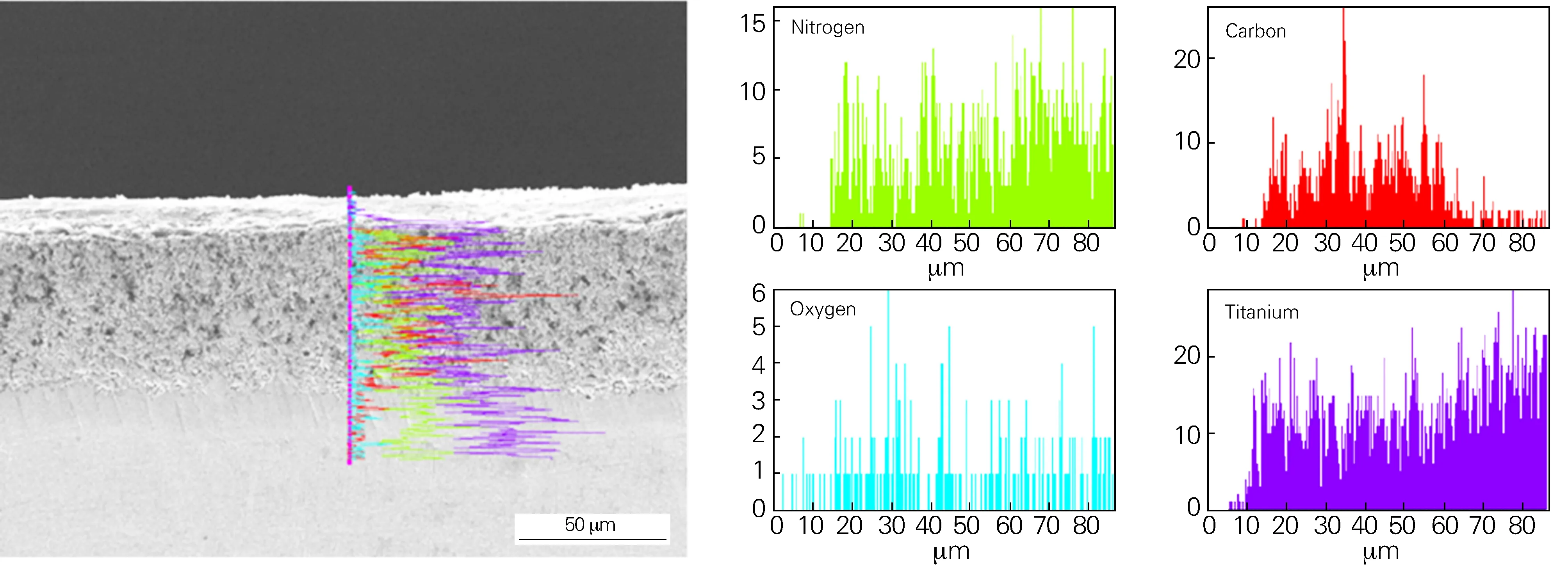

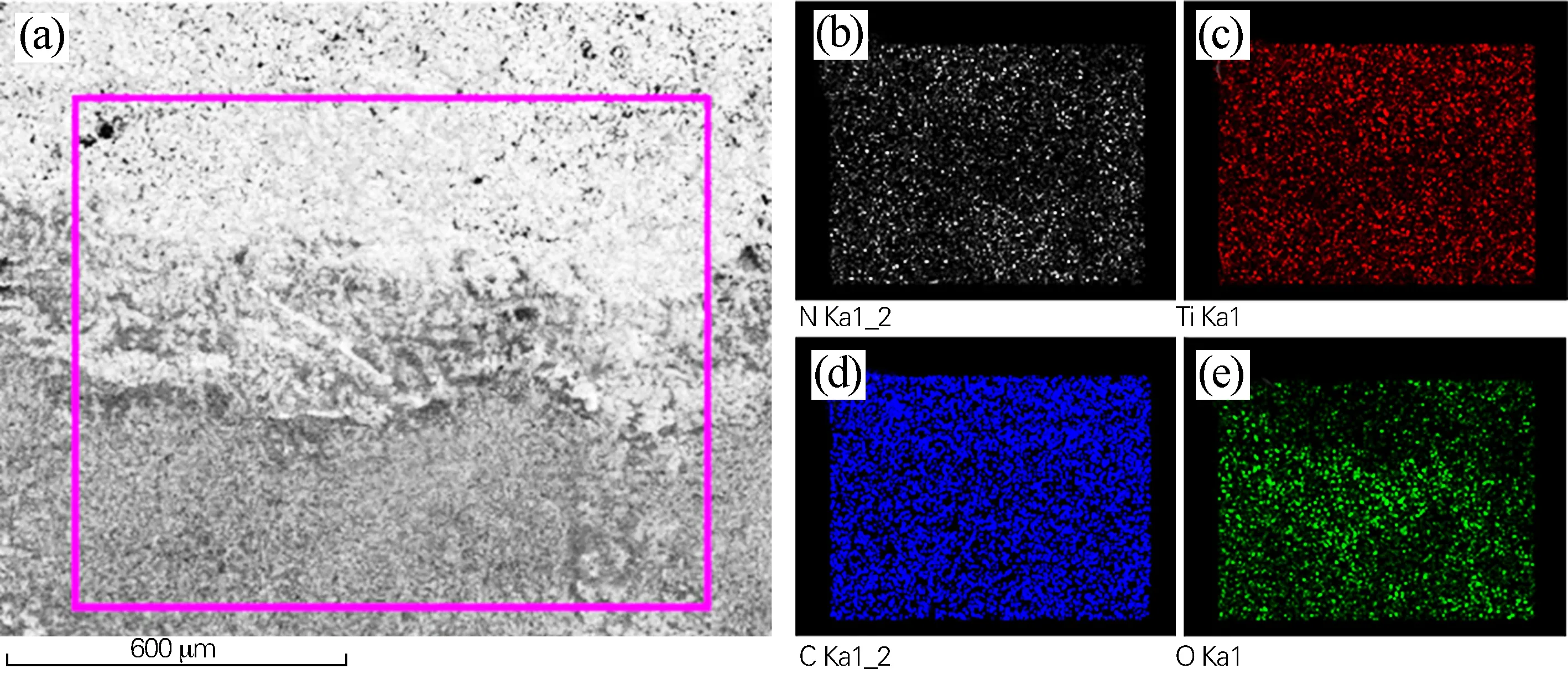

圖3為TA2鈦合金碳氮共滲處理后的EDS分析。由圖3可知,碳氮共滲試樣表層主要由C、N、O、Ti元

素組成。從元素分布來看,在表層的復合層C原子和N原子大量富集在一起,表明“黑色”顆粒強化相主要為Ti(C,N);在白亮層,碳原子含量很少,該區域富集了大量的Ti和N,因此根據元素分布,可以推測該白亮層是Ti和N的化合物層。此外,鈦合金在加熱過程中,由于N2的擴散能力比CH4強,氮氣發生分解,先與TA2鈦合金發生化學反應,N原子迅速擴散至試樣心部。隨著溫度的升高,C原子越過勢壘,形成活性碳與表層的Ti原子結合;隨著溫度的繼續升高,由于N原子先與Ti原子反應形成了致密的化合物層,抑制了C原子繼續向心部擴散,只能在試樣表層堆積形成TiC強化相,在加熱冷卻的過程中形成的TiC相與后形成的TiN相發生固溶反應,形成Ti(C0.3N0.7) 的復合強化相[16]。

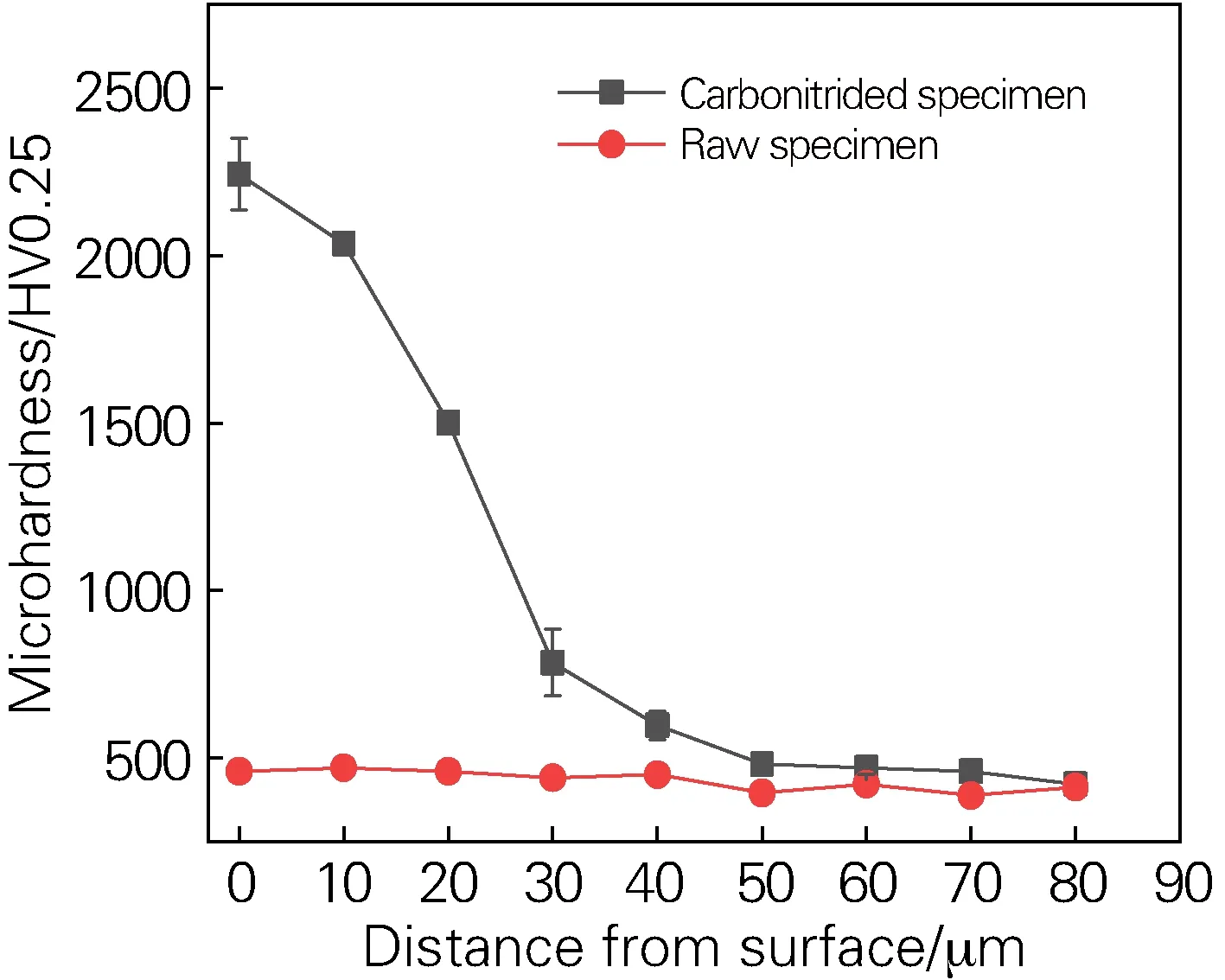

2.2 碳氮共滲層截面硬度分析

圖4是TA2鈦合金原樣和碳氮共滲試樣的截面顯微硬度,硬度分別以斜30°角從最外層向內測量。由圖4可知,經碳氮共滲處理后試樣的表層顯微硬度可高達2236 HV0.25,相較于未處理試樣(412 HV0.25)提高了約4.4倍。鈦合金的表面硬度一般與表層化合物的成分分布、致密度和結構等因素有關。在900 ℃下,TA2鈦合金的晶體結構發生改變,晶格發生了畸變,使得更多的強化物質能夠得以擴散,與鈦合金基體發生反應形成具有高硬度的TiC陶瓷相和具有強韌性的TiN,TiN和TiC在冷卻的過程中形成了連續固溶體,通常以C0.3N0.7Ti的形式存在。TiC的硬度高,TiN的韌性好,C0.3N0.7Ti復合相則結合了TiC和TiN兩相的優點,具有較高的硬度和高溫強度、優異的抗黏著磨損性能及較低的摩擦因數[17]。

圖3 TA2鈦合金碳氮共滲處理后的EDS分析Fig.3 EDS analysis of the TA2 titanium alloy after carbonitriding

圖4 TA2鈦合金碳氮共滲前、后的截面顯微硬度Fig.4 Microhardness of section of the TA2 titanium alloy before and after carbonitriding

圖5 碳氮共滲前、后TA2鈦合金的摩擦因數曲線Fig.5 Friction coefficient curves of the TA2 titanium alloy before and after carbonitriding

2.3 碳氮共滲層磨損性能分析

2.3.1 磨損曲線分析

圖5為TA2鈦合金基體和經碳氮共滲改性后的試樣在相同載荷、相同轉速進行干摩擦后的摩擦因數曲線,設定載荷為10 N。根據曲線變化規律來看,在摩擦開始階段兩個試樣的摩擦因數都不穩定,當磨合階段穩定后TA2合金基體的摩擦因數基本穩定在0.66 左右,在摩擦過程中摩擦因數產生的波動一部分是由于外界因素對測量的影響,另外很大一部分原因是基體和氧化鋁球對磨時,TA2鈦合金表面的凸起發生脫落,引起了基體材料的變形,導致摩擦因數上升。經碳氮共滲處理后的TA2鈦合金膜層的摩擦因數降至0.48 左右,較原樣摩擦因數下降了27.3%,這是因為經共滲處理的鈦合金表層有大量的高硬度C0.3N0.7Ti 復合相存在,隨著磨損時間的延長,復合層的致密度不斷增加,摩擦過程中形成的微凸起到了潤滑和轉移載荷的作用,因而使得摩擦因數降低[18]。

2.3.2 磨損形貌

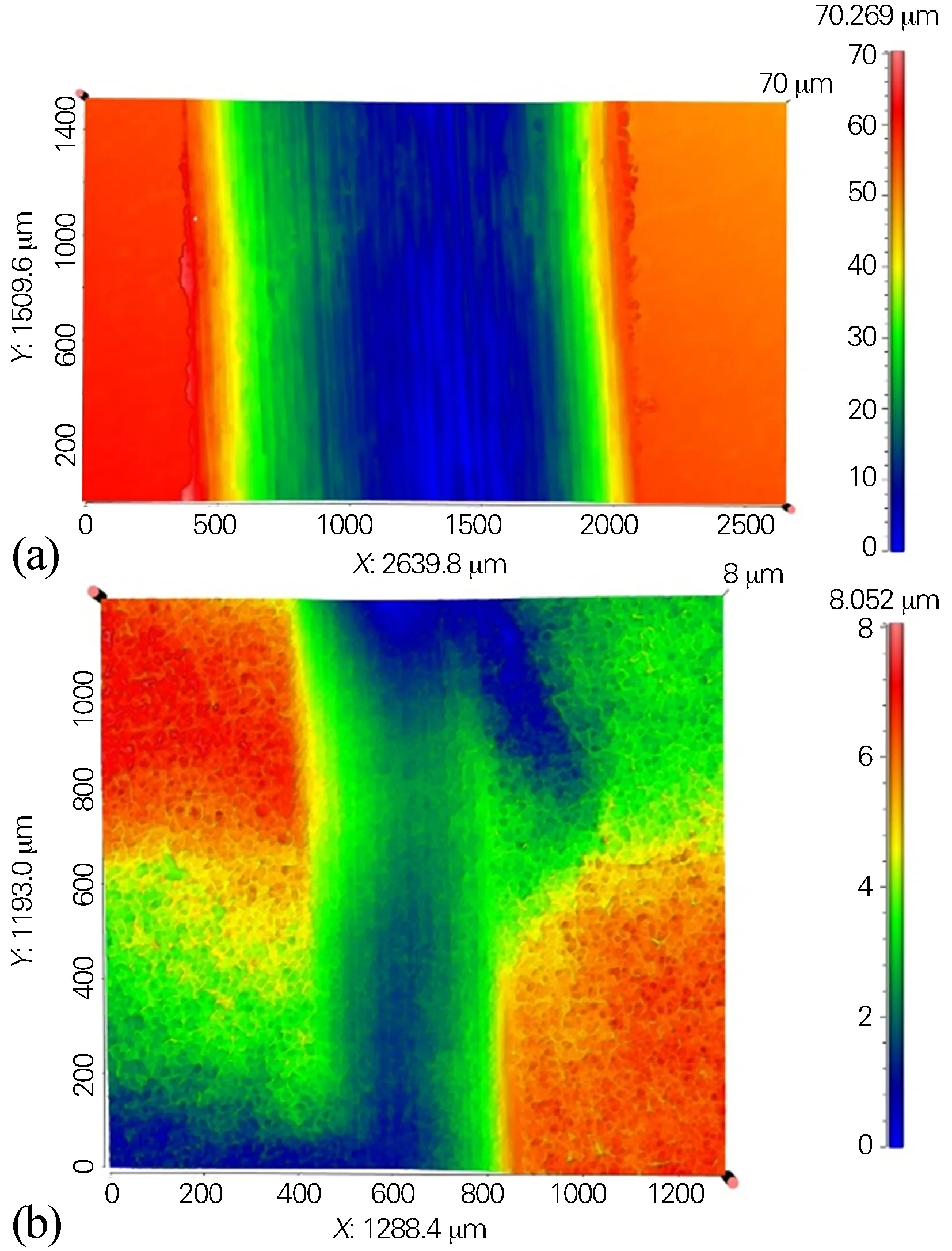

圖6為TA2合金試樣碳氮共滲處理前后的三維磨損形貌和磨損輪廓,由三維磨損形貌可以看到未經碳氮共滲處理試樣的表面磨損比較嚴重,經碳氮共滲處理的試樣表面受損程度較小,磨痕較淺,這是因為共滲層具有較高的強度和硬度,對基體鈦合金起到了很好的保護作用。

圖6 TA2鈦合金三維磨損形貌(a)基體;(b)碳氮共滲試樣Fig.6 3D wear morphologies of the TA2 titanium alloy(a) substrate; (b) carbonitrided specimen

表2是TA2鈦合金及碳氮共滲后鈦合金的三維磨損輪廓參數,由表2可以看出,未處理TA2合金試樣的磨痕深度達到了60.109 μm,而碳氮共滲試樣的磨痕深度僅6.225 μm,是未處理試樣的1/10。未處理合金試樣的磨損體積是共滲試樣的15倍。

表2 TA2鈦合金三維磨損輪廓參數

圖7為碳氮共滲處理后TA2鈦合金試樣磨損后的EDS能譜。由圖7可以看到,經碳氮共滲處理的試樣表層C含量和N含量較高,結合XRD可知試樣表層是TiC和TiN的一種復合產物,該復合相結合了TiC的高硬度和TiN的高耐磨性,與基體的結合力較強,不易產生脫落和剝離,因此在重載的摩擦后,只產生了輕微的表面損傷。此外,剝落區域的氧含量提高,說明在一定深度范圍內的磨損表面存在較多的氧化物,磨損表面表現出氧化層的剝落,是典型的氧化輕微磨損特征。

圖7 碳氮共滲處理TA2鈦合金試樣的磨損形貌(a)及EDS分析(b~e)Fig.7 Wear morphology(a) and EDS analysis(b-e) of the TA2 titanium alloy after carbonitriding

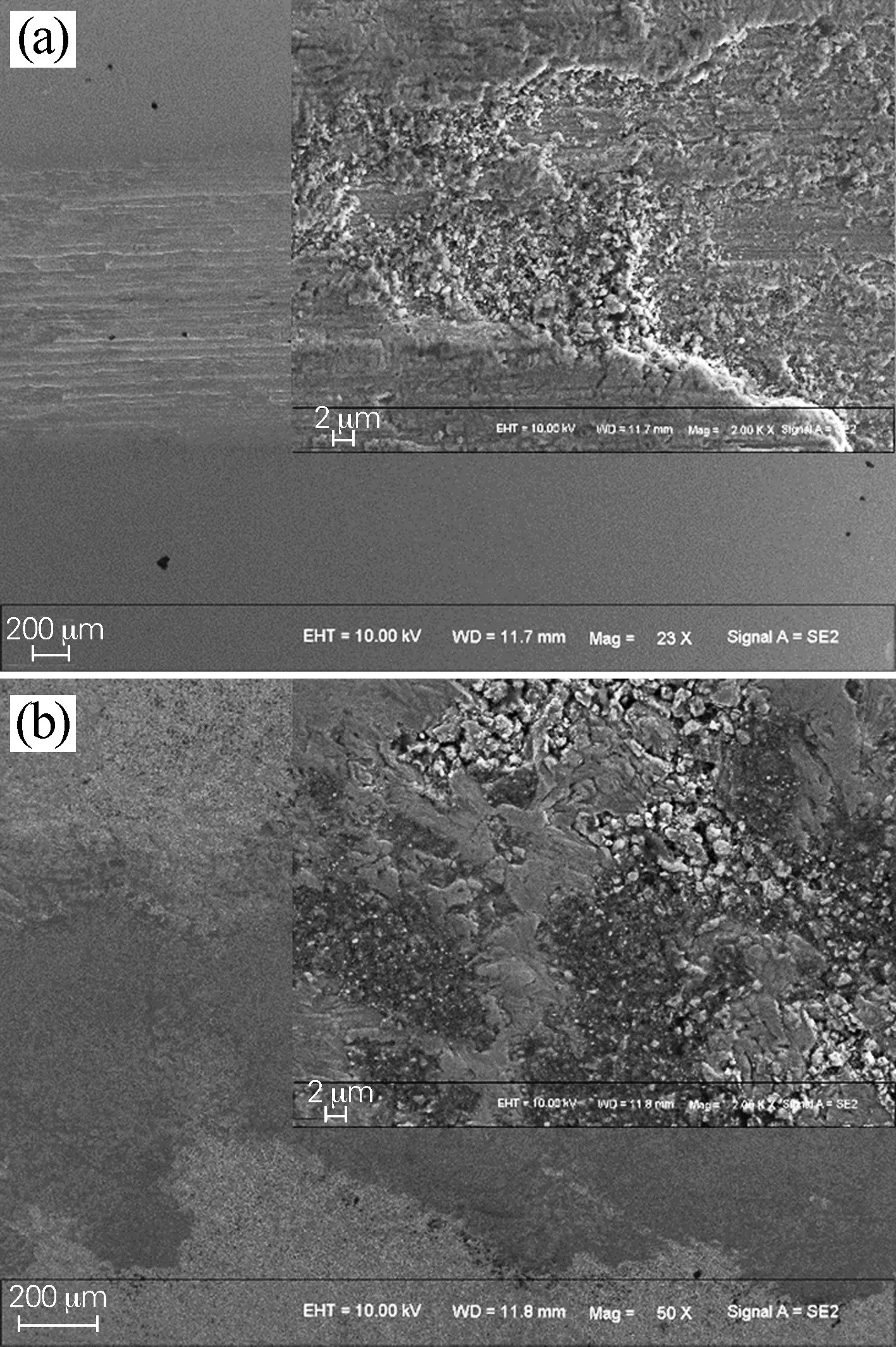

圖8 碳氮共滲處理前(a)、后(b)TA2鈦合金的磨損形貌Fig.8 Wear morphologies of the TA2 titanium alloy before(a) and after(b) carbonitriding

圖8是碳氮共滲處理前后TA2鈦合金試樣與氧化鋁球對磨后的表面SEM形貌。由圖8可以看到,TA2鈦合金磨損后試樣表面變形嚴重,有較寬、較深的梨溝,由于摩擦過程中摩擦熱效應增大,表層的基體發生了軟化,磨損區域發生了金屬性質的剝層,從而發生剝層磨損。經碳氮共滲處理的鈦合金試樣,經氧化鋁球對磨后,試樣表層比較完整,沒有出現大量的剝落,這是因為表層的強化層有較高的硬度,基體與強化層的結合力較強,經氧化鋁球對磨后,產生的磨屑填充到孔洞中,表層逐漸變得嚴實。由于磨損是磨損層的脫落和磨粒形成相互作用的一個過程,所以碳氮共滲處理前后TA2鈦合金試樣的摩擦因數都出現了劇烈的波動。

圖9 碳氮共滲前后TA2鈦合金在SBF溶液中的極化曲線Fig.9 Polarization curves in SBF solution of the TA2 titanium alloy before and after carbonitriding

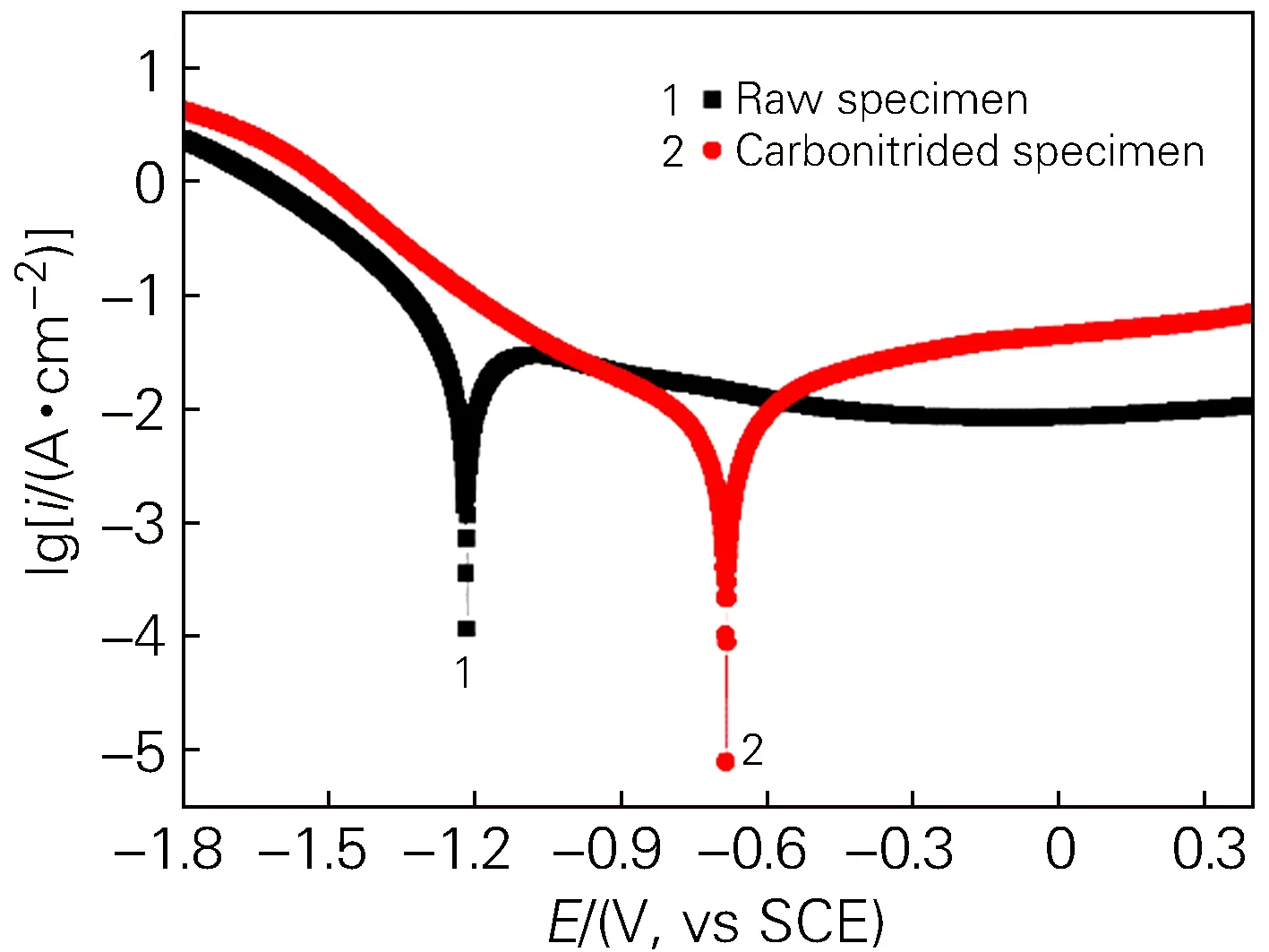

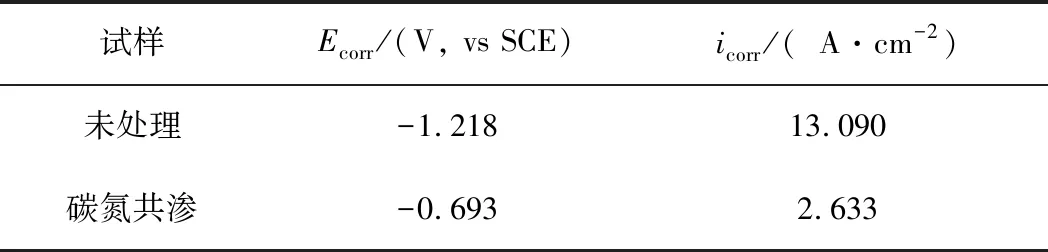

2.4 碳氮共滲層極化曲線

圖9是碳氮共滲處理前后TA2鈦合金試樣在SBF溶液中的極化曲線測試結果。由圖9可以看出,900 ℃碳氮共滲處理后,試樣沒有明顯的鈍化現象,說明經碳氮共滲處理后的TA2鈦合金在模擬體液中一直處于活化溶解的狀態,腐蝕電位向正的方向發生了偏移,結合XRD圖可知,TA2鈦合金表層生成的C0.3N0.7Ti復合相可以有效地抑制腐蝕離子的侵入,避免鈦合金基體的離子化。通過Tafel線性擬合,得到的相應參數如表3所示。由表3可以看到,經碳氮共滲處理后的TA2鈦合金的腐蝕電位正向移動了大約0.525 V,腐蝕電流密度較原樣降低了約一個數量級,表明經碳氮共滲處理后的鈦合金腐蝕傾向降低,有效地抑制了鈦合金基體的腐蝕進程。

表3 碳氮共滲前、后TA2鈦合金在SBF溶液中的極化曲線擬合參數

3 結論

1) TA2鈦合金真空感應碳氮共滲后,鈦合金表面生成以C0.3N0.7Ti相為主的復合相,該復合相呈顆粒狀,相對均勻彌散分布在基體表層。經共滲處理試樣的表層顯微硬度高達2236 HV0.25,相較于未碳氮共滲處理試樣提高了約4.4倍。

2) TA2鈦合金未處理試樣磨損體積是碳氮共滲試樣的15倍,碳氮共滲試樣表現出典型的氧化輕微磨損特征,說明碳氮共滲后生成的強化物質與TA2鈦合金基體的結合力較強,不易產生脫落和剝離。

3) 碳氮共滲處理后的TA2鈦合金的腐蝕電位向正偏移,自腐蝕電流密度明顯降低,耐蝕性明顯提高。