退火溫度對Fe-24.38Mn-0.44C TWIP鋼組織性能的影響

, , , ,

(1. 天津職業技術師范大學 機械工程學院, 天津 300222; 2. 河北科技大學 材料科學與工程學院, 河北 石家莊 050018)

隨著全球資源短缺以及環境高要求日益突顯,綠色、低碳、節能已成為汽車行業主要研究方向。汽車整體質量減輕10%,相應的油耗會減少3%~7%,并且汽車中的鋼鐵材料占其總質量的55%~70%[1],在不影響汽車性能的前提下,汽車行業對鋼本身的高強度提出了更高的要求,TWIP鋼以其較高的強度和較好的塑性,吸引了研究者的眼球[2-3]。TWIP鋼是以Fe、Mn為主要元素的高Mn奧氏體鋼,在不同的成分體系中形變產生機械孿晶使其具有優越的強度,同時保持較高的塑性[4-7]。

但其較低的屈強比又限制了其廣泛應用,研究者圍繞這個問題進行了大量的研究,其中控制退火工藝是一個重要研究方向,研究結果[8-10]表明,屈服強度對退火工藝參數比較敏感,隨著退火溫度的升高,屈服強度和抗拉強度均會降低,而伸長率會上升,大多數退火孿晶在晶粒生長的過程中才會形成并且長大,退火孿晶的存在使TWIP鋼保持較好的塑性。雖然關于退火工藝對組織性能影響的報道時有出現,但是由于TWIP鋼組織性能對成分和工藝狀態的敏感,不同退火工藝對不同成分以及不同工藝狀態TWIP鋼的微觀組織和強韌化機制的影響還是有較大差別。本文以冷軋Fe-24.38Mn-0.44C鋼為研究對象,研究了經部分再結晶退火、再結晶退火以及高溫退火工藝處理后的微觀組織及力學性能的演變,并分析了此成分TWIP鋼的強化機制。

1 試驗材料與方法

試驗所用TWIP鋼采用電磁感應爐真空熔煉,氬氣氣氛保護,澆鑄成鋼錠,其化學成分如表1所示。采用φ750 mm×550 mm雙輥熱軋機進行熱軋,由50 mm厚經7道次軋至3.2 mm,空冷至室溫,利用打磨機去除表面的氧化鐵皮,冷軋壓下率為68%,將鋼板由3.2 mm軋到1 mm。

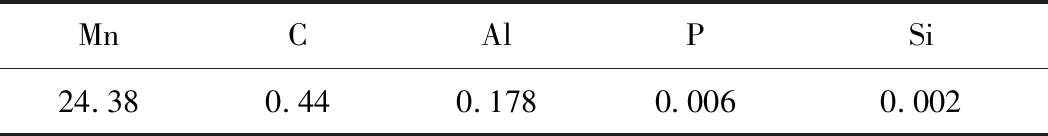

表1 試驗TWIP鋼的主要化學成分(質量分數,%)

在SRJX-4-13型高溫箱式電爐控制箱中對試樣進行退火處理,退火溫度分別為600、750和850 ℃,退火保溫時間10 min。將退火后的試樣鋼板根據GB/T 3076—1982《金屬薄板(帶)拉伸試驗方法》沿軋制方向線切割切取拉伸試樣。在CMT5105微機控制電子萬能試驗機上進行拉伸測試,拉伸速率為1 mm/min。隨后截取試樣的TD-ND面,粗磨、拋光,最后利用體積分數為4%的硝酸酒精溶液進行腐蝕,在蔡司光學顯微鏡和JSM-8510掃描電鏡下觀察其微觀組織。試驗采用MAP21VAHF型全自動衍射儀,測量條件為Cu靶(λ=0.154 056 2 nm),掃描范圍為35°~85°,以確定各狀態下試驗鋼的物相。在斷口處沿拉伸方向切取0.5 mm 厚薄片試樣,經手工打磨至50 μm,然后沖取直徑為φ3 mm圓片,經電解雙噴減薄至穿孔(電解液使用體積分數為5%的高氯酸酒精溶液),電壓為20 V,電流為10 mA,溶液溫度控制在-30 ℃,隨后采用H-800 透射電鏡觀察不同試樣的微觀組織。

2 試驗結果與討論

2.1 退火溫度對拉伸性能的影響

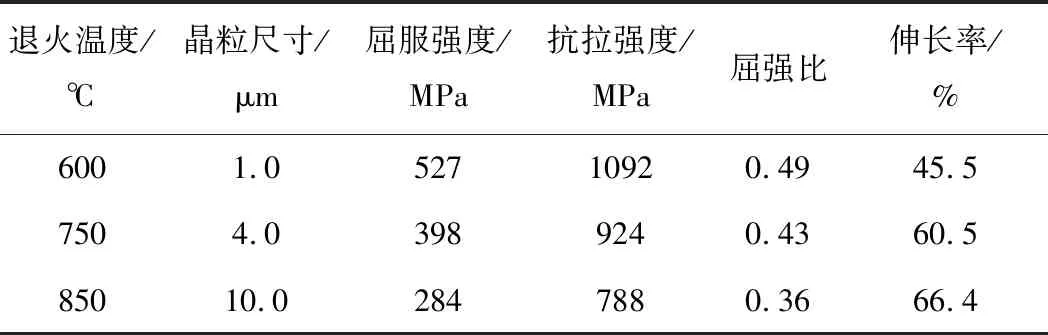

圖1(a)是不同溫度退火后試驗鋼的工程應力-工程應變曲線,在850 ℃退火處理后抗拉強度達到787 MPa,伸長率為66.4%,但是屈服強度只有284 MPa,屈強比只有0.36,見表2。當退火溫度降到750 ℃時,屈服強度提高了114 MPa,達到398 MPa,同時抗拉強度也提高到924 MPa,屈強比為0.43,伸長率降低到60.5%。隨著退火溫度降到600 ℃,強度進一步提升,屈服強度達到527 MPa,抗拉強度達到1092 MPa,屈強比提高到0.49,同時還具有較高的伸長率45.5%。由此可見,退火溫度對本試驗TWIP鋼的性能具有重要的影響,通過調整退火溫度可以獲得不同的性能。

表2 試驗TWIP鋼的力學性能

圖1 不同退火溫度下試驗TWIP鋼的應力-應變曲線(a)工程應力-應變曲線;(b,c)真應力-真應變曲線Fig.1 Stress-strain curves of the tested TWIP steel annealed at different temperatures(a) engineering stress-strain curves; (b,c) true stress-true strain curves

圖1(b)是相對應的真應力-真應變曲線,鋼板沒有明顯的屈服平臺。斷裂試樣表現出均勻延伸,斷口處沒有出現明顯的頸縮現象。圖1(c)為圖1(b)的局部放大區域,可見在臨近材料破壞階段,真應力-真應變曲線出現鋸齒波動,且波動間隔隨著退火溫度的升高而拉長。關于真應力-真應變曲線鋸齒狀波動的原因,有分析認為是孿晶引起,由于孿生需要的應力比滑移高,因而形變時一般先發生滑移,當滑移受阻礙時,才在應力集中處萌發孿晶。每當產生一片孿晶,真應力-真應變曲線伴隨著一次起伏,每形成一片孿晶會發生一定的應力松弛,認為這是一種與孿晶有關的PLC(Portevin-Le Chatelier)效應[11-12]。局域動態PLC剪切帶變形是力學和金屬物理學交叉領域中的非線性問題[13]。在變形過程中,鋼的C-Mn原子團與位錯及層錯之間的動態交互作用導致了基體強化,該分析結合經典位錯運動理論和三元系晶格結構特征,即動態應變失效(DSA)解釋TWIP鋼的應力應變行為[14-15],也得到了學者的廣泛認可。

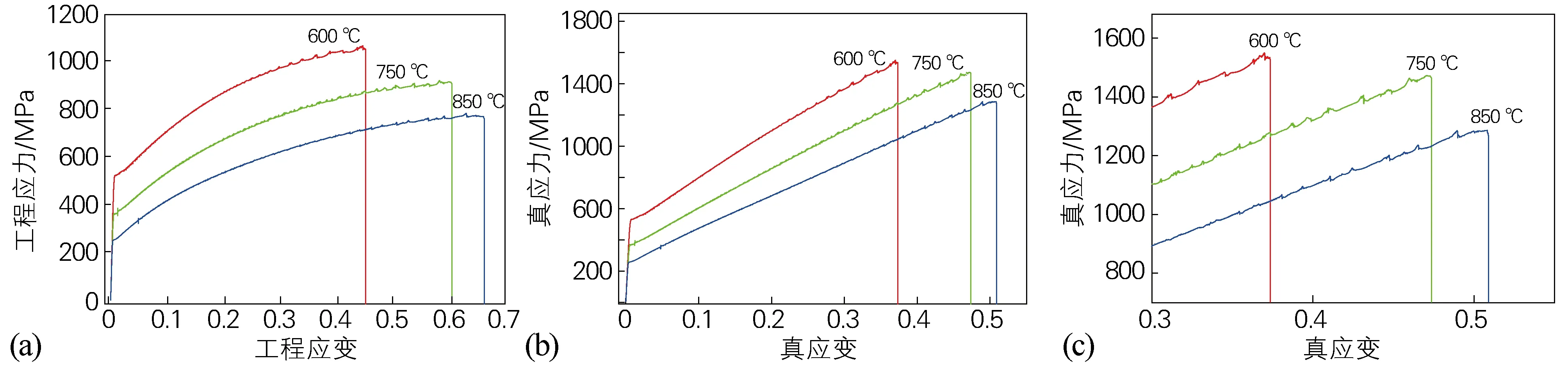

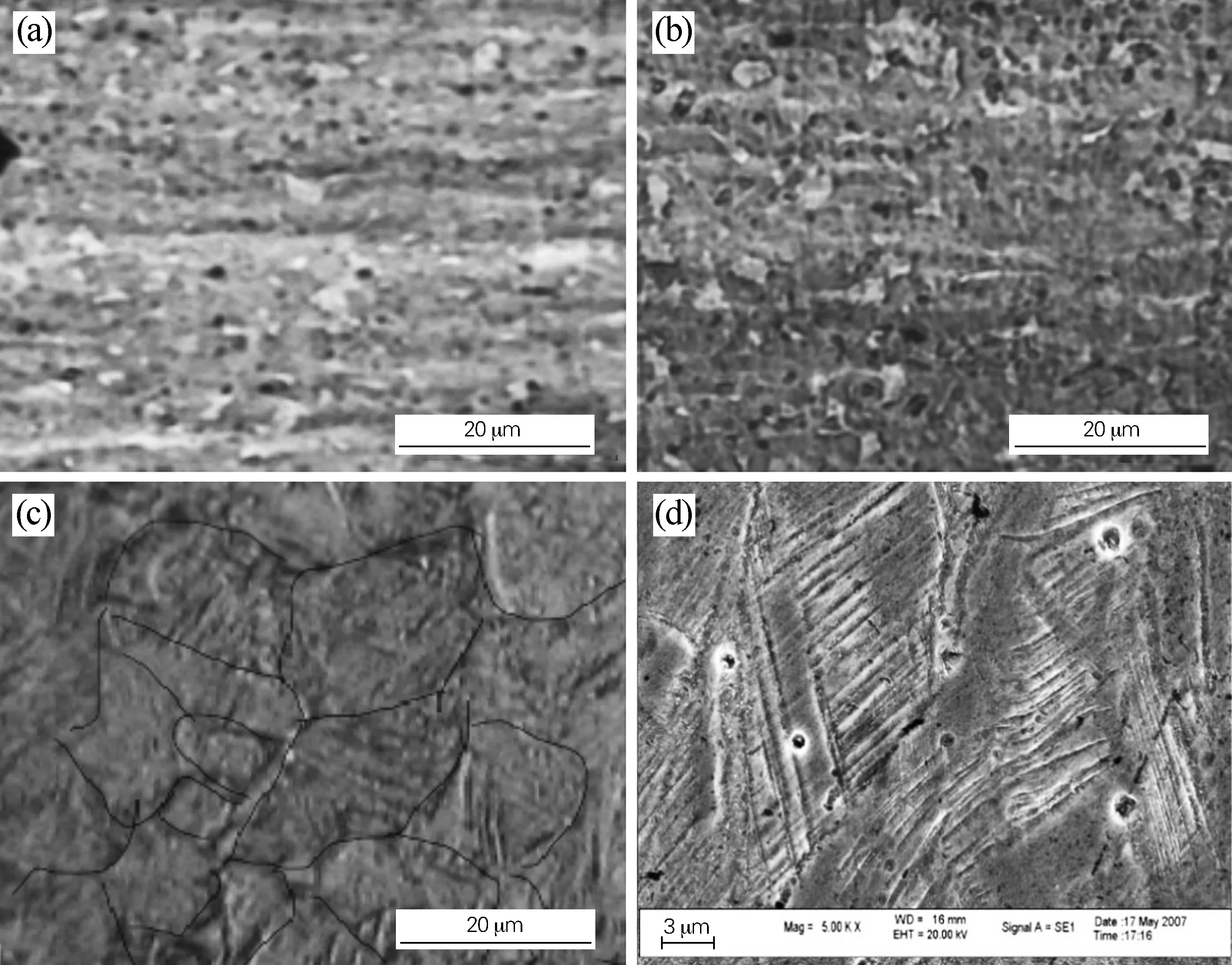

圖2 不同溫度退火后試驗TWIP鋼的顯微組織Fig.2 Microstructure of the tested TWIP steel annealed at different temperatures(a) 600 ℃; (b) 750 ℃; (c,d) 850 ℃

2.2 退火溫度對顯微組織的影響

圖2為不同溫度退火后TWIP鋼(Fe-24.38Mn-0.44C鋼)的顯微組織。由圖2可以看出,隨著退火溫度的升高,晶粒尺寸不斷發生變化,其中圖2(a)為600 ℃退火試樣,可見部分再結晶等軸晶粒;退火溫度為750 ℃時,晶粒已經為無畸變的完全再結晶的等軸晶粒,晶粒尺寸3~5 μm,見圖2(b)。當退火溫度達到850 ℃時,晶粒已經明顯長大,達到10 μm左右,并且在長大的晶粒中可見邊界平直的退火孿晶的存在,如圖2(c)中圓圈所示和圖2(d)中850 ℃退火態SEM微觀組織。

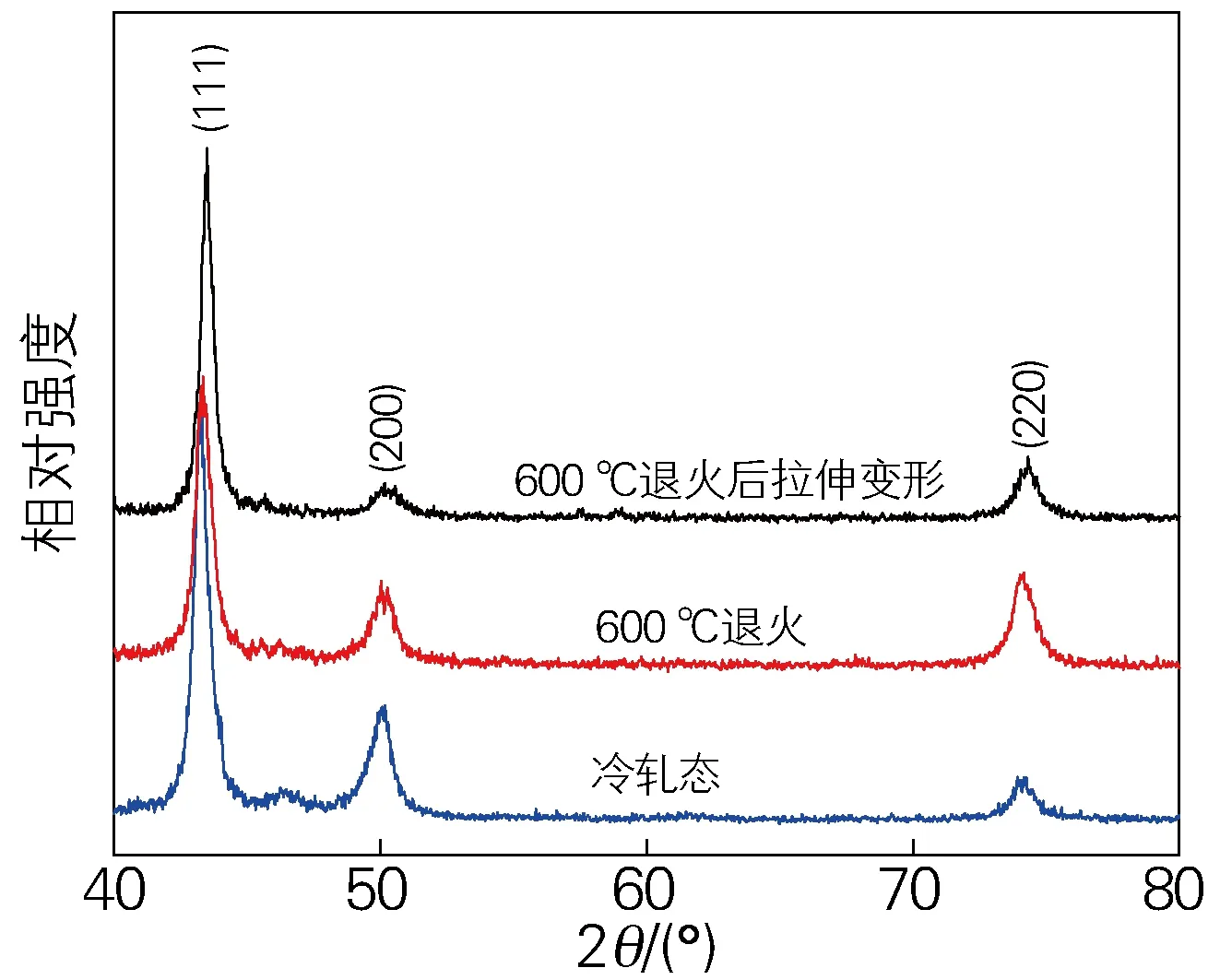

圖3是冷軋態、600 ℃退火態及600 ℃退火+拉伸變形后試驗TWIP鋼的XRD圖譜,由圖3可見整個過程TWIP鋼都是奧氏體狀態,并未發生組織相變。

圖3 不同狀態下試驗TWIP鋼的XRD圖譜Fig.3 XRD patterns of the tested TWIP steel under different states

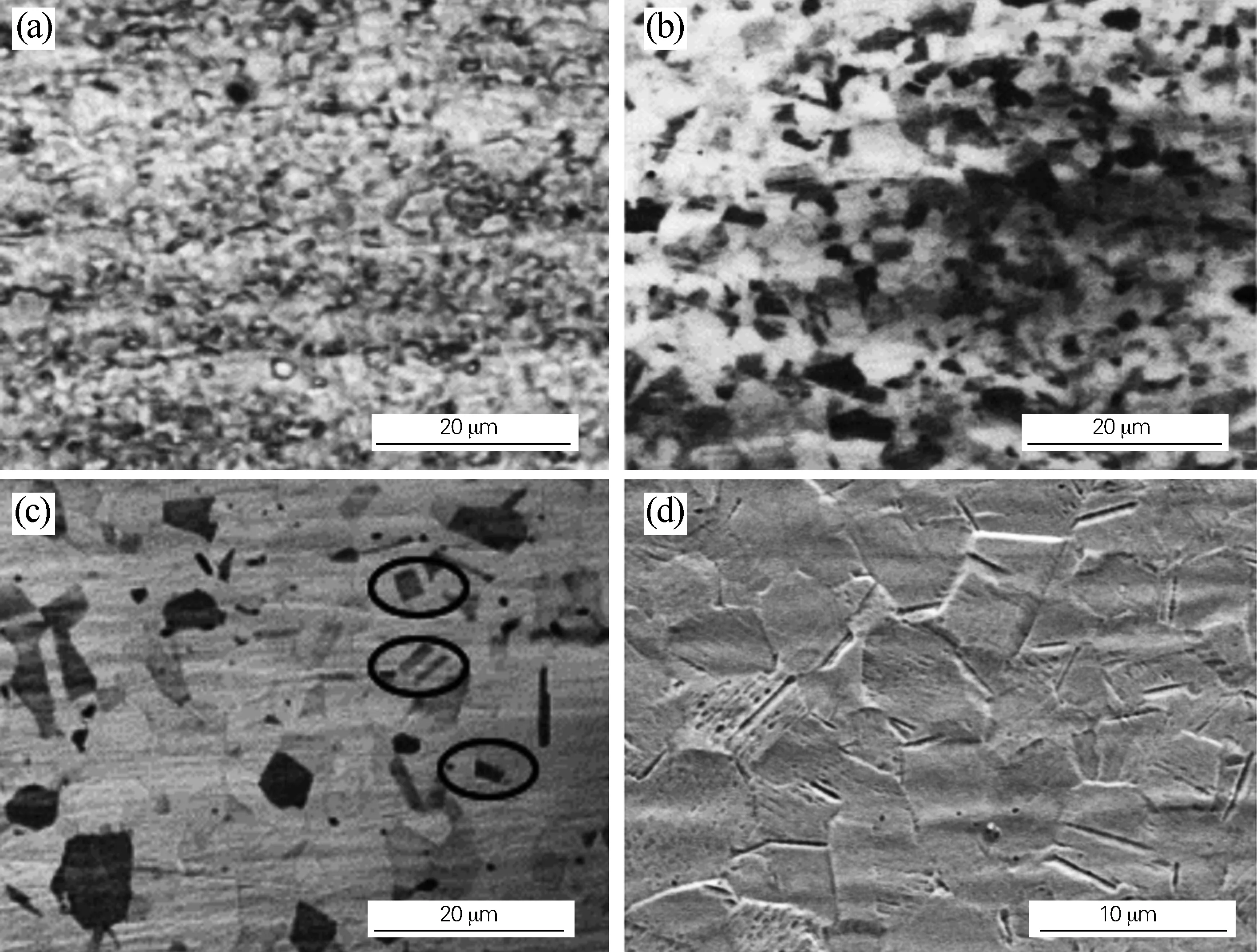

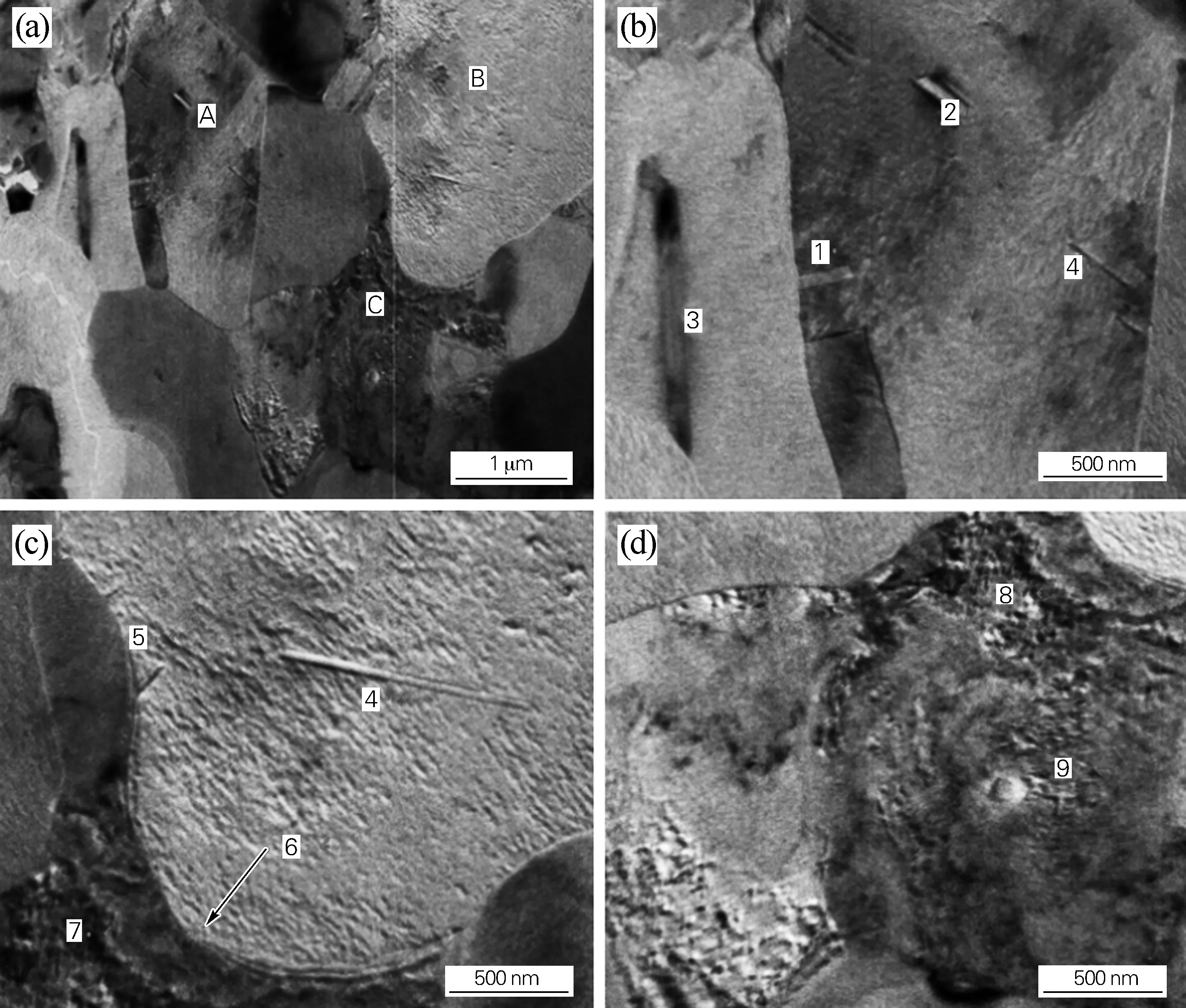

圖4 600 ℃退火后試驗TWIP鋼的TEM照片(a)退火組織;(b)A部分放大;(c)B部分放大;(d)C部分放大Fig.4 TEM images of the tested TWIP steel annealed at 600 ℃(a) annealed microstructure; (b) enlarge of A region; (c) enlarge of B region; (d) enlarge of C region

由于晶粒細小,通過透射電鏡觀察了600 ℃退火后TWIP鋼的微觀結構,圖4(a)是試驗鋼600 ℃退火后的TEM微觀組織,其晶粒尺寸大概在1 μm左右,其中A、B、C部分微細結構分別如圖4(b~d)所示。圖4(b)是A部分放大圖,可見位于晶粒內部的2和4的退火孿晶和位于1位置從晶界生長的退火孿晶,退火孿晶細小,只有幾十個納米厚度。3位置為生長的層錯。圖4(c)中也觀察到類似情況,如位置4和5所示。位置6箭頭所示為相鄰亞晶界以凸出機制向位錯區7長大,逐漸吞食變形區。圖4(d)是C部分放大圖,可見這部分存在變形組織,尤其位置8和9可見微細的變形孿晶。即600 ℃退火后組織為部分再結晶組織和變形組織共存,晶粒細小,有少量的退火孿晶。退火孿晶在再結晶晶粒內部和晶界隨著再結晶晶粒的形成而生成并長大。

2.3 退火溫度對變形過程的影響

退火態試驗TWIP鋼拉伸變形后的組織如圖5(a~c)所示,600 ℃和750 ℃退火拉伸變形后的微觀組織由于晶粒細小,無法分辨晶粒。而850 ℃退火變形后組織可見明顯的變形條紋,圖5(d)所示為850 ℃退火后拉伸變形的SEM微觀組織,主要是變形孿晶和滑移線[5-10],由圖5(c)可見變形孿晶和滑移線分布在晶粒內,而晶粒和晶粒之間有不同的取向,因此晶粒和晶粒之間存在不均勻的變形,有的晶粒充滿變形帶,而有的晶粒幾乎無變形的情況。

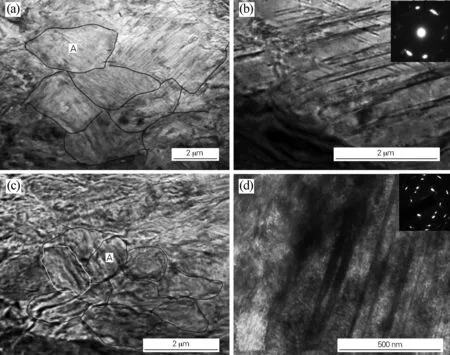

圖6(a)是750 ℃退火試樣變形后的TEM微觀組織,試樣的伸長率達到60%,晶粒的變形量比較大,每個晶粒內都有大量的變形帶,變形帶取向不同,使試驗鋼獲得較高的伸長率和一定的強度。圖6(b)是圖6(a)中A部分的放大,可見不同取向的變形孿晶,其衍射譜如圖6(b)右上部分所示,具有強弱不同的兩套孿晶衍射譜。

圖5 不同溫度退火試驗TWIP鋼拉伸變形后的顯微組織Fig.5 Microstructure of the tested TWIP steel annealed at different temperatures after tensile deformation(a) 600 ℃; (b) 750 ℃; (c,d) 850 ℃

圖6 不同溫度退火試驗TWIP鋼拉伸變形后的TEM照片Fig.6 TEM images of the tested TWIP steel annealed at different temperatures after tensile deformation(a,b) 750 ℃; (c,d) 600 ℃

圖6(c)是600 ℃退火試樣變形后的TEM微觀組織,由于晶粒細小,且變形都限制在晶粒內,和圖5中變形組織比較,其變形量較小,因此試驗鋼只有45.2%的伸長率,且變形片層細小,如圖6(d)所示(圖6(c)中A部分的變形孿晶),衍射譜如圖6(d)右上角所示,在拉伸變形后,在鋼中均形成了大量高密度且交叉的變形孿晶和大量位錯,變形孿晶只有幾十納米的厚度。

2.4 討論

試驗TWIP鋼在850、750和600 ℃退火時,隨著退火溫度的降低,晶粒逐漸變小,由10 μm降到1 μm。隨著晶粒變小,伸長率降低,其抗拉強度和屈服強度升高,屈服強度升高較快,屈強比由0.36升高到0.49,晶粒尺寸直接影響TWIP鋼的力學性能,具有明顯的Hall-Petch效應。由此可見在600~850 ℃退火時,晶粒尺寸是影響Fe-24.38Mn-0.44C TWIP鋼抗拉強度和伸長率的主要原因,且差異顯著。

鋼的屈服強度可由擴展的Hall-Petch公式,即式(1)來表示[3, 6-7]:

σ=σ0+σd+σt

(1)

式中:σ0為初始的強度,其中包含固溶強化部分,和成分相關;σd為位錯運動引起的強化,和鋼中的位錯密度正相關;σt為鋼中孿晶引起的強化,和鋼中晶粒尺寸相關。

孿晶的萌生需要較大的應力,即孿生開動所需要的臨界分切應力比滑移大得多,只有在滑移受阻時應力才能累積到孿生開動所需的程度,孿生分切應力τtwin=γSF/(KB)(其中K為常數,B為柏氏矢量,γ為層錯能)[17],層錯能影響因素有成分、溫度和晶粒尺寸。研究結果表明[18],尺寸在1~70 μm內增大時,Fe-Mn-C系TWIP鋼的層錯能(γ)均逐漸減小,對成分確定的室溫變形Fe-24.38Mn-0.44C TWIP鋼來說,晶粒尺寸隨退火溫度的降低而減小,層錯能隨晶粒尺寸的減小而增大,孿晶開動的臨界分切應力隨之變大,因此經過850 ℃退火的大晶粒試驗鋼中出現孿晶的幾率就大于600 ℃退火的小晶粒試驗鋼。孿晶在TWIP鋼中一方面通過動態Hall-Petch效應提高強度,通過文獻分析[16,19],提高強度的值是有限的,大概100 MPa左右;另一方面通過孿晶的切變改變晶粒取向,使之由不易滑移的取向轉為易于滑移的取向,使變形繼續進行,從而提高了伸長率。850 ℃退火的大晶粒中易于發生孿生,其塑性較高,達到了66.4%,而600 ℃退火的小晶粒中由于層錯能的提高,不利于發生孿生,塑性明顯降低,只有45.5%。隨著退火溫度升高,試驗鋼的強化機制逐漸由位錯滑移為主向孿生滑移為主轉變。

室溫屈服強度是衡量鋼材產品性能最重要的力學性能指標之一,金屬的屈服過程是一種塑性變形過程,它是在結晶學的優先平面上產生一種不間斷的滑移步驟,從而形成位錯運動。因此,增加位錯運動的困難就意味著屈服強度的提高。經過600 ℃退火后的試驗鋼,一方面通過提高位錯密度、降低晶粒尺寸,產生變形孿晶來提高鋼的屈服強度,另一方面通過孿生改變取向,保證在大延伸的作用下位錯運動仍有可能產生,使變形繼續進行。

3 結論

1) 隨著退火溫度降低,試驗Fe-24.38Mn-0.44C TWIP鋼的微觀組織由高溫退火時的粗大的無畸變等軸再結晶晶粒向納米級變形孿晶和細小的再結晶晶粒混合組織逐漸轉變。

2) 經600 ℃退火后的試驗鋼,一方面通過較高的位錯密度、細小的晶粒尺寸、產生的變形孿晶來提高鋼的屈服強度,另一方面通過孿生改變取向,保證在大延伸的作用下位錯運動仍有可能產生,使變形繼續進行,從而保證了試驗鋼的塑性。

3) 隨著退火溫度降低,強化機制逐漸由孿生滑移為主向位錯滑移為主、納米孿晶強化為輔的機制轉變,導致試驗鋼屈服強度迅速提高,屈強比由0.36提高到0.49,伸長率有所降低。