深冷處理對(duì)TC4鈦合金表面性能的影響

, 3, , 1 2

(1. 太原理工大學(xué) 機(jī)械與運(yùn)載工程學(xué)院, 山西 太原 030024; 2. 精密加工山西省重點(diǎn)實(shí)驗(yàn)室, 山西 太原 030024; 3. 山西省金屬材料腐蝕與防護(hù)工程技術(shù)研究中心, 山西 太原 030024)

深冷處理是指以液氮為制冷劑,在低于-130 ℃的環(huán)境中對(duì)材料進(jìn)行處理的方法,因?yàn)橐旱獊碓摧^廣、價(jià)格便宜、易于儲(chǔ)存和運(yùn)輸、化學(xué)性能穩(wěn)定、不腐蝕零件、不會(huì)爆炸、無毒性及對(duì)環(huán)境友好等多個(gè)優(yōu)點(diǎn),深冷技術(shù)已作為一種新的熱處理工藝在工業(yè)領(lǐng)域得到了廣泛的應(yīng)用。鈦合金是以鈦為基礎(chǔ),加入其他元素組成的合金,具有優(yōu)良的耐蝕性、低密度、高的比強(qiáng)度及好的韌性和焊接性等一系列優(yōu)點(diǎn),在航空航天、石油化工、造船、汽車及醫(yī)藥等行業(yè)都得到了成功的應(yīng)用[1-2],在實(shí)際加工過程中,TC4鈦合金的化學(xué)性質(zhì)活潑,高溫下易與刀具發(fā)生反應(yīng),加工困難[3]。滾磨光整加工不僅避免了高溫環(huán)境,還能有效提高TC4鈦合金零件的表面質(zhì)量和疲勞壽命[4]。研究表明,深冷處理可以顯著改善TC4鈦合金的塑性、彈性模量、顯微硬度、摩擦磨損性能、耐腐蝕性和可加工性能等,目前已經(jīng)得到了廣泛的研究[5-6]。本文通過對(duì)軋制態(tài)TC4鈦合金進(jìn)行深冷處理,研究深冷處理對(duì)鈦合金試樣滾磨光整加工和表面性能的影響,確定最優(yōu)的深冷處理時(shí)間,以期達(dá)到改善TC4鈦合金表面質(zhì)量和性能的目的。

1 試驗(yàn)材料及方法

試驗(yàn)采用軋制態(tài)鈦合金板材,牌號(hào)為TC4,其主要成分見表1,利用線切割機(jī)床將板材切割成20 mm×20 mm×10 mm試件,再用立式銑床將試件表面粗糙度Ra銑削至0.500 μm左右。

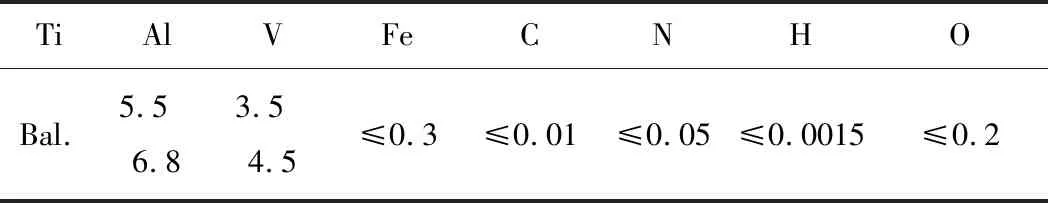

表1 TC4鈦合金的主要化學(xué)成分(質(zhì)量分?jǐn)?shù),%)

深冷處理為將試樣直接放入液氮罐保溫桶中,液氮罐型號(hào)為YDS-10,容積為10 L,使用DMT-280數(shù)顯溫度計(jì)對(duì)桶內(nèi)溫度進(jìn)行測(cè)量,深冷處理溫度為(-196.1±0.1) ℃,深冷處理時(shí)間為12、24、48 h,樣品取出后空冷至室溫,進(jìn)行乙醇沖洗,然后用超聲波清洗設(shè)備洗凈,烘干備用。

滾磨光整加工試驗(yàn)采用BJ-LL05型自由磨具滾磨光整加工設(shè)備對(duì)試樣進(jìn)行加工,利用Perthometer M2表面粗糙度儀對(duì)加工前后的試樣表面進(jìn)行表面粗糙度測(cè)量;砂紙打磨、拋光后用無水乙醇清洗干凈,在HF ∶HNO3∶水=1∶3∶10(體積比)的腐蝕液中侵蝕10 s后洗凈吹干,采用BX4光學(xué)顯微鏡觀察顯微組織;采用HMV-G21ST 型顯微硬度計(jì)測(cè)試硬度,加載時(shí)間為15 s,每個(gè)樣品上選擇7個(gè)點(diǎn)進(jìn)行測(cè)量,取平均值作為最終硬度值;殘余應(yīng)力試驗(yàn)采用X Pert Pro X射線衍射儀,測(cè)出相應(yīng)的衍射角2θ,求出2θ對(duì)sin2的斜率M便可計(jì)算出應(yīng)力σ,利用Jade5軟件對(duì)數(shù)據(jù)進(jìn)行分析計(jì)算;采用TESCAN VEGA3鎢燈絲掃描電鏡對(duì)加工前后的試樣表面形貌進(jìn)行觀察。

2 試驗(yàn)結(jié)果與分析

2.1 顯微硬度分析

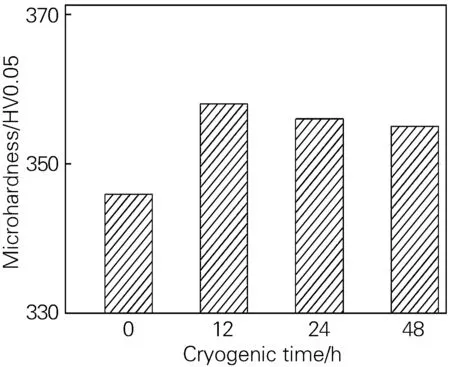

不同深冷時(shí)間下試樣顯微硬度的變化如圖1所示,深冷處理時(shí),試樣的體積會(huì)因低溫而收縮,會(huì)導(dǎo)致1 cm2的面積產(chǎn)生2 t左右的壓力[7],與未深冷的試樣相比,深冷處理過程中巨大的內(nèi)應(yīng)力使得試樣內(nèi)部的應(yīng)力平衡被打破,組織致密性增加。其次α相和β相之間的轉(zhuǎn)變,也使得試樣的性能發(fā)生改變。深冷處理12 h后試樣的顯微硬度最大,從未處理試樣的346.0 HV0.05 增加到358.0 HV0.05,提高了3.47%,隨深冷時(shí)間增加,顯微硬度緩慢降低,但仍高于未處理試樣的硬度。

圖1 不同深冷時(shí)間下TC4鈦合金的硬度Fig.1 Hardness of the TC4 titanium alloy under different cryogenic treatment time

2.2 顯微組織分析

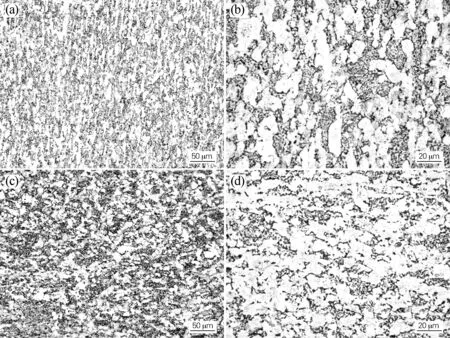

圖2 TC4鈦合金顯微組織(a,b)未深冷處理;(c,d)深冷處理12 hFig.2 Microstructure of the TC4 titanium alloy(a,b) untreated; (c,d) cryogenic treated for 12 h

由于試樣為軋制板材,未深冷處理的試樣顯微組織多為長條狀的初生α相、層片狀的次生α相和少量的β相,深冷處理時(shí),晶粒軋制變形的儲(chǔ)能被釋放,發(fā)生再結(jié)晶現(xiàn)象,部分β相發(fā)生轉(zhuǎn)變生成次生的α相和β相,這些轉(zhuǎn)化產(chǎn)物顆粒較小,吸附在原有的α相基體周邊。同時(shí)溫度降低使得晶粒產(chǎn)生了熱收縮,晶粒尺寸變小,晶粒得到一定的細(xì)化,不同相組織間產(chǎn)生了大量的位錯(cuò),使得顯微組織受到低溫影響纏結(jié)在一起[8-10]。其中亮色區(qū)域?yàn)棣料啵瞪珔^(qū)域?yàn)棣孪啵@微組織變化如圖2所示。通過IPP(Image-Pro Plus)軟件對(duì)α相含量(體積分?jǐn)?shù))的變化進(jìn)行分析[11-12],深冷處理12 h后試樣中α相的比例由未深冷處理的56.45%上升到85.42%,α相含量是未深冷處理的1.51倍。TC4鈦合金中α相含量和材料的屬性相關(guān),α相在鈦合金中的比例越多,材料在室溫下拉伸性能和抗疲勞性能就會(huì)越好,所以α相含量的增加,提高了TC4鈦合金的使用性能[13-14]。

2.3 表面粗糙度分析

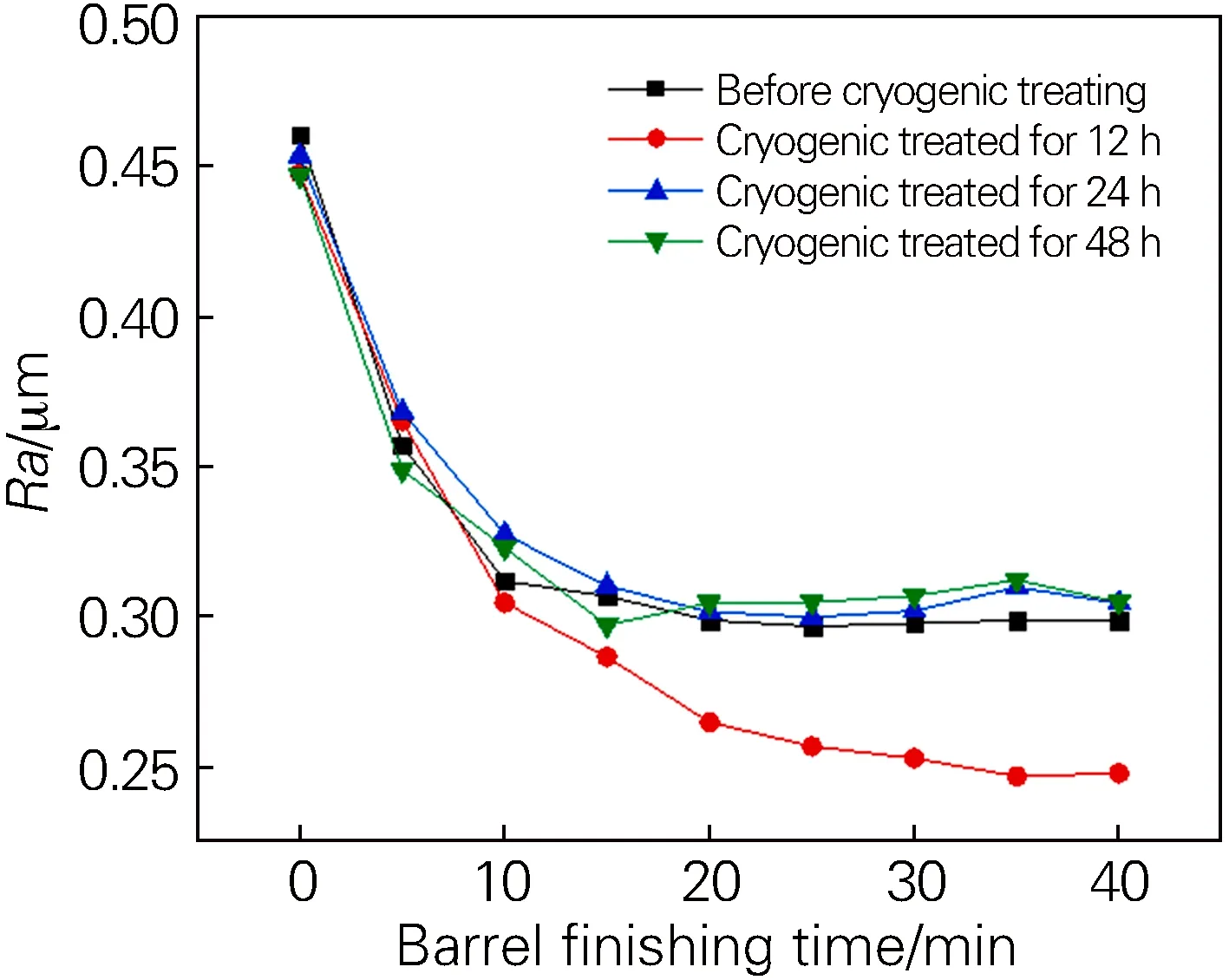

滾磨光整加工參數(shù)為滾筒轉(zhuǎn)速350 r/min、磨塊種類白陶瓷、磨塊直徑φ4 mm、加工時(shí)間40 min。對(duì)不同深冷處理時(shí)間下的TC4鈦合金進(jìn)行滾磨光整加工,表面粗糙度變化如圖3所示,由圖3可知,深冷處理24 h和48 h的試樣在加工20 min后表面粗糙度逐漸穩(wěn)定保持在0.30 μm左右;深冷處理12 h的試樣表面粗糙度顯著降低,降至約0.250 μm,并在加工30 min后達(dá)到穩(wěn)定。所以,在滾磨光整加工前對(duì)試樣進(jìn)行深冷處理12 h,TC4鈦合金的表面粗糙度會(huì)下降更多。

圖3 不同深冷時(shí)間下TC4鈦合金的表面粗糙度Fig.3 Surface roughness of the TC4 titanium alloy under different cryogenic treatment time

2.4 殘余應(yīng)力分析

利用XRD測(cè)量未處理試樣、經(jīng)過離心式滾磨光整加工的試樣、深冷處理12 h后離心式滾磨光整加工的試樣表面殘余應(yīng)力。測(cè)得殘余應(yīng)力分別為(-102.8±8.9)、(-123.0±6.9)、(-129.8±11.4) MPa,發(fā)現(xiàn)離心式滾磨光整加工和深冷處理都使試樣表面的殘余壓應(yīng)力增加。加工時(shí),滾拋磨塊與試樣表面間不斷的碰撞劃擦使試樣表面的殘余壓應(yīng)力增加;深冷處理時(shí),試樣內(nèi)部產(chǎn)生極大的冷縮內(nèi)應(yīng)力使得試樣體積發(fā)生收縮[13],同時(shí)內(nèi)部應(yīng)力平衡被打破,顯微組織變化,導(dǎo)致表面殘余壓應(yīng)力增加。殘余壓應(yīng)力的增加,可使試樣屈服極限、疲勞強(qiáng)度、抗腐蝕性能等物理力學(xué)性能得到提高[15]。

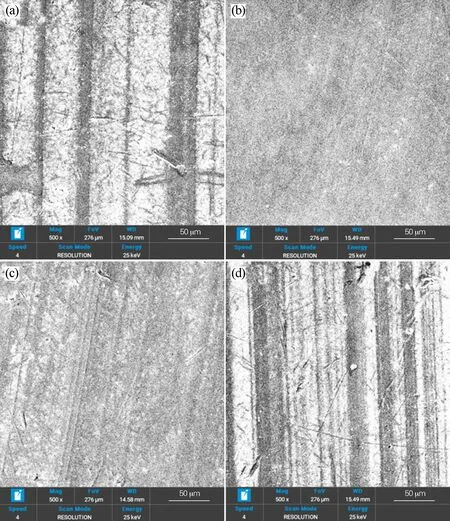

圖4 不同深冷時(shí)間下的TC4鈦合金經(jīng)滾磨光整加工處理后的表面形貌(a)未深冷處理;(b)12 h;(c)24 h;(d)48 hFig.4 Surface topographies of the TC4 titanium alloy under different cryogenic treatment time after barrel polishing and finishing(a) untreated; (b) 12 h; (c) 24 h; (d) 48 h

2.5 表面形貌分析

滾磨光整加工試驗(yàn)發(fā)現(xiàn),深冷處理后的試樣更容易被加工,表面粗糙度可以降到更低,利用掃描電鏡對(duì)試樣表面形貌進(jìn)行分析,如圖4所示,可見未深冷處理試樣表面有著大量的銑削加工刀痕和加工過程中造成的表面缺陷。在滾磨光整加工參數(shù)不變的條件下,可以觀察到深冷處理12 h的試樣表面銑削加工劃痕和表面溝壑缺陷基本消失。深冷處理24 h的試樣表面僅存在著細(xì)微的表面溝壑和坑洞缺陷,銑削加工痕跡存在但不易被觀察到。深冷處理48 h的試樣與未深冷處理的試樣相比沒有明顯的區(qū)別,試樣表面仍然存在著銑削加工后產(chǎn)生的刀痕和表面溝壑缺陷。

從深冷處理后TC4鈦合金的摩擦磨損試驗(yàn)可知,深冷處理后的試樣可以更快地進(jìn)入穩(wěn)定磨損階段。未深冷處理的試樣磨損機(jī)理為磨料磨損和輕微的粘附磨損,深冷處理后試樣磨損機(jī)理變?yōu)檩p微的磨料磨損[16-17]。粘附磨損是摩擦表面的材料遷移而引起的機(jī)械磨損,在滾磨光整加工時(shí),粘附磨損使得磨塊自身磨損的材料掉落粘附到試樣表面,使得試樣表面覆蓋了一層磨塊脫落的材料,加工時(shí)這些附著在試樣表面的材料隨著加工時(shí)間的增加越積越多,覆蓋試樣表面,加工時(shí)表面劃痕越來越難以去除,難以達(dá)到很好的加工效果。深冷處理后的試樣因其磨損機(jī)理已經(jīng)改變?yōu)檩p微的磨料磨損,不會(huì)被滾拋磨塊掉落材料粘附,導(dǎo)致加工區(qū)域被覆蓋,試樣表面和滾拋磨塊持續(xù)不斷地碰撞、滾壓和劃擦,表面粗糙度逐漸得到改善。所以,深冷處理可改變滾磨光整加工TC4鈦合金時(shí)的磨損機(jī)理,表面劃痕和缺陷可得到明顯改善。

3 結(jié)論

1) TC4鈦合金深冷處理時(shí)試樣內(nèi)部產(chǎn)生強(qiáng)大的冷縮內(nèi)應(yīng)力,使試樣組織變得均勻且致密,在深冷處理12 h時(shí)顯微硬度最大,隨著深冷時(shí)間的增加顯微硬度逐漸降低,但始終高于未深冷處理的試樣。

2) 對(duì)比深冷處理前后試樣的顯微組織可知,深冷處理后部分β相轉(zhuǎn)變?yōu)榇紊摩料啵疑罾涮幚?2 h后,α相的比例由未深冷處理的56.45%上升到85.42%。

3) 深冷處理和滾磨光整加工相結(jié)合可以有效提高鈦合金試樣表面的殘余壓應(yīng)力,滾磨光整加工后試樣表面殘余壓應(yīng)力較未處理試樣提升19.65%,深冷預(yù)處理12 h且經(jīng)滾磨光整加工后試樣表面殘余壓應(yīng)力較未處理試樣提升26.26%,深冷處理和滾磨光整加工都能有效提高試樣表面的殘余壓應(yīng)力。

4) TC4鈦合金在經(jīng)過12 h的深冷處理和滾磨光整加工后,表面粗糙度降低,表面粗糙度從約0.500 μm下降到0.250 μm左右。深冷處理12 h后滾磨光整加工試樣的表面質(zhì)量最好。