壓鑄模鑲塊的熱疲勞失效行為

, , , ,

(1. 上海大學 省部共建高品質特殊鋼冶金與制備國家重點實驗室, 上海 200072; 2. 上海大學 材料科學與工程學院, 上海 200072; 3. 天津重型裝備工程研究有限公司, 天津 300457)

壓鑄工藝可以生產出結構復雜和強度高的零件,在航空和汽車等領域應用廣泛。作為壓鑄生產三大要素之一的壓鑄模具,其質量對鑄件和壓鑄成本至關重要。服役溫度高和內部影響機制復雜等易導致壓鑄模早期失效[1-3]。熱疲勞失效是壓鑄模具失效的主要形式之一,根據統計由熱疲勞導致的模具失效占50%以上[4-6]。壓鑄模在實際服役過程中,受到高溫金屬溶液和冷卻液等造成的冷熱交替影響,會在模具表面產生熱裂紋,最終導致模具熱疲勞開裂失效[7-9]。

目前,已有眾多學者從熱疲勞試驗和有限元模擬兩個方面對熱疲勞行為展開研究。例如,周路海等[10]建立了感應加熱循環過程的多物理場耦合數值模型,研究了感應加熱循環過程中H13鋼試樣溫度的演變規律和應力累積現象,并對其熱疲勞壽命進行預測;Qayyum等[11]建立了H13鋼三維楔體熱疲勞裂紋擴展的數值模型,采用圍道積分技術分析了熱疲勞裂紋的擴展行為,討論了熱疲勞裂紋長度對J積分和裂紋張開位移的影響;Tunthawiroon等[12]對鋁合金壓鑄模在不同溫度和機械應變下的熱疲勞行為進行研究,討論了溫度和機械應變對熱疲勞壽命的影響,得出了高溫和較大機械應變會促進裂紋萌生和擴展,縮短熱疲勞壽命;Lu等[13]結合熱疲勞試驗和有限元仿真,研究了H13鋼在壓鑄過程中的熱疲勞行為,提出了一種新的壓鑄工藝熱疲勞壽命預測模型;Guo等[14]對壓鑄雙相鋼的熱疲勞失效行為進行研究,討論了其疲勞失效主要原因是熱時效引起鐵素體脆化和奧氏體強化,提出了以奧氏體顯微硬度為變量的熱疲勞壽命預測模型。盡管目前針對熱疲勞的研究已取得了諸多成果,但是由于熱疲勞行為的復雜性,其潛在的失效機理仍然未能徹底澄清。

基于以上研究現狀,本文對工作1200模次后發生熱疲勞失效的壓鑄模鑲塊進行失效機理分析,同時采用有限元方法建立了壓鑄過程的熱-力耦合數值分析模型,討論了壓鑄模鑲塊在壓鑄服役過程中溫度場和應力場的演變規律,并對其熱疲勞壽命進行預測,為壓鑄模鑲塊的可靠性設計提供借鑒。

1 壓鑄模鑲塊的失效分析

壓鑄模鑲件材料是AISI H13熱作模具鋼,其化學成分見表1。鑲塊的熱處理工藝為1030 ℃奧氏體化30 min,油淬至室溫,并在600 ℃進行兩次回火,經熱處理后其硬度為45 HRC,符合回火硬度要求。鑲塊實際服役1200模次后,在凸臺轉角處出現開裂并發生漏液現象,見圖1(a);鑲塊設有冷卻水道見圖1(b),其距離凸臺轉角區域的最小距離為5 mm;裂紋源位于模具轉角部位,并擴展至冷卻水道導致漏液,利用線切割獲得熱疲勞裂紋斷口形貌,見圖1(c),并進行裂紋源附近的顯微組織觀察。采用Nikon LV 159型光學顯微鏡對失效鑲塊的裂紋源和基體進行顯微組織觀察,見圖2。圖2(a)為鑲塊基體組織,參照NADCA 207-2016Specialqualitydiesteelandheattreatmentacceptancecriteriafordiecastingdies,組織評級為HS5級,為合格組織;圖2(b) 為裂紋源腐蝕態的顯微組織,未發現明顯的顯微組織異常;圖2(c)為拋光后裂紋源的顯微組織,裂紋源附近未見鏈狀、團簇狀等夾雜物;觀察金相照片可以推斷鑲塊材料的顯微組織符合設計要求。

表1 AISI H13熱作模具鋼的化學成分(質量分數,%)

圖1 失效后的壓鑄模鑲塊形貌 (a)熱疲勞裂紋源;(b)冷卻水道;(c)裂紋斷口形貌Fig.1 Morphologies of the failed die-casting insert (a) thermal fatigue crack source; (b) cooling channel; (c) fracture morphology of crack

圖2 基體和裂紋源的顯微組織 (a)基體;(b)裂紋源;(c)裂紋源拋光態Fig.2 Microstructure of the crack source and matrix (a) matrix; (b) crack source; (c) crack source polishing state

2 壓鑄模鑲塊失效行為的數值分析

2.1 熱-力耦合數值模型

在壓鑄服役過程中,模鑲塊與外界的瞬態傳熱過程可由Fourier方程[15]表述:

(1)

式中:ρ、c和λ分別表示材料的密度、比熱容和熱導率;T表示溫度;t表示時間;Q表示內熱源;在熱傳導初始鑲塊的溫度假設為均勻分布;鑲塊的凸臺外表面與冷卻液等周圍環境的對流換熱可由牛頓冷卻定律表示:

q=h(Ts-TF)

(2)

式中:q表示對流傳熱的熱通量,h表示對流換熱系數,Ts和TF分別表示鑲塊凸臺表面溫度和冷卻介質溫度;鑲塊與模具之間的熱傳導可表示:

(3)

對于鑲塊材料,采用Johnson-Cook方程描述其流應力行為,本構模型[16]為:

(4)

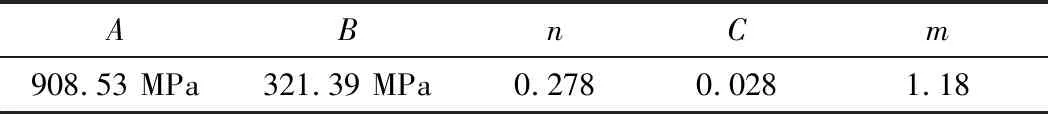

表2 AISI H13鋼的本構模型參數

圖3 AISI H13鋼的熱物性參數(a)楊氏模量和熱膨脹系數;(b)熱導率和比熱容Fig.3 Thermal physical parameters of the AISI H13 steel (a) Young’s modulus and coefficient of thermal expansion; (b) thermal conductivity and specific heat capacity

圖4 壓鑄模鑲塊的有限元模型Fig.4 Finite element model of the die-casting insert

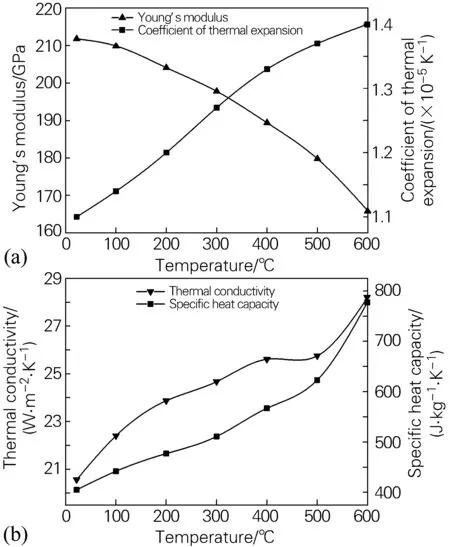

圖5 鑲塊工作表面在單個壓鑄循環過程中的溫度演變示意圖Fig.5 Schematic diagram of temperature evolution of insert working surface during a single die-casting cycle

2.2 壓鑄過程的有限元模擬

本文采用熱-力耦合有限元模型對循環壓鑄過程進行數值模擬,其中H13鋼鑲塊的密度為7780 kg/m3,屈服和抗拉強度分別為1400 MPa和1650 MPa,泊松比為0.3,其楊氏模量和熱膨脹系數等熱物性參數隨溫度的變化如圖3所示[17];圖4為壓鑄模鑲塊的有限元模型,采用四面體網格進行劃分,節點和單元數量分別為318 306和223 351個。圖5為鑲塊工作表面在單個壓鑄循環過程中的溫度演變示意圖。在壓鑄循環之前,鑲塊在200 ℃進行預熱,隨后670 ℃的鋁液通過熱流道進入型腔,與鑲塊工作表面接觸,同時25 ℃的冷卻水通過內設的水道對鑲塊進行降溫,待鑄件凝固脫模后,使用25 ℃的冷卻劑對鑲塊進行噴淋處理,最后合模開始下一個壓鑄循環。在整個壓鑄循環過程中,鑲塊與周圍環境的換熱邊界條件假設為[18]:冷卻水與鑲塊的換熱系數為3000 W/(m2·K),模具與鑲塊的換熱系數為1500 W/(m2·K),鑄件與鑲塊的換熱系數1200 W/(m2·K),冷卻劑與鑲塊的換熱系數為80 W/ (m2·K),模具與空氣間的換熱系數為8 W/(m2·K)。

3 結果與討論

3.1 溫度場的演變

圖6 壓鑄過程工作表面的溫度演變 (a)5個循環;(b)第5個循環Fig.6 Evolution of temperature on the insert’s working surface during die-casting (a) 5 cycles; (b) the 5th cycle

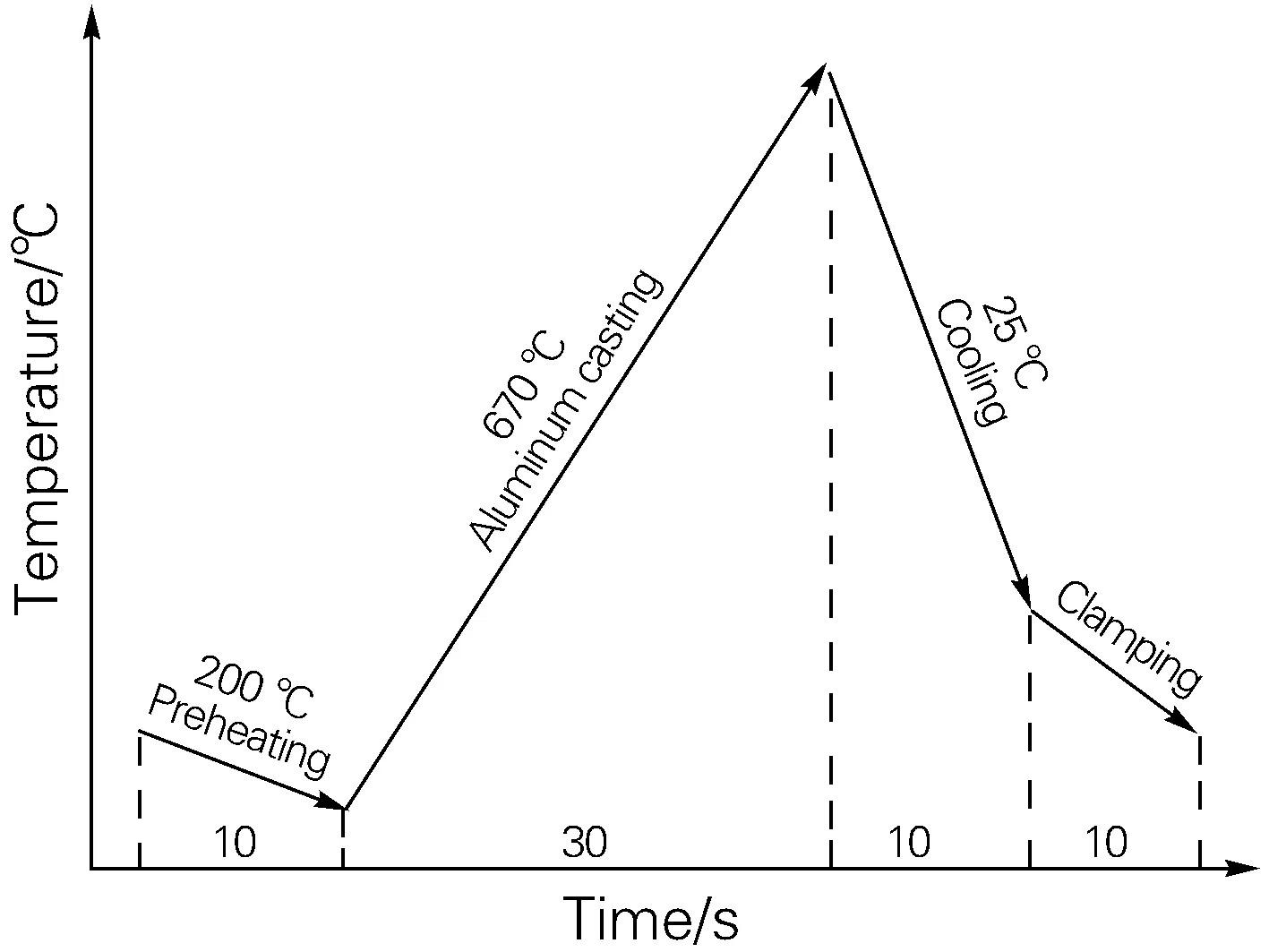

圖6為鑲塊工作表面在壓鑄循環過程中溫度隨時間演變曲線,結果由試驗監測和數值模擬獲得。由圖6(a)可知,5次壓鑄循環的溫度演變表現出較好的穩定性和重復性,試驗監測結果和數值模擬結果十分吻合,表明本文建立的熱-力耦合模型可以真實反映鑲塊熱疲勞服役過程,具有一定的準確性。圖6(b)為第5個壓鑄循環過程中工作表面溫度的演變曲線,由圖6(b) 可知,鑲塊從預熱開始伴隨著冷卻液的冷卻作用,使得工作表面溫度在82 ℃趨于穩定,在10 s后高溫鋁液快速注入型腔與鑲塊工作面接觸,使溫度在第14 s時以74.5 ℃/s的速度快速升至380 ℃,高溫鋁液繼續對鑲塊進行熱傳遞,同時伴隨著冷卻液不斷吸收熱量,使得溫度以2.7 ℃/s的速度緩慢上升,在第40 s時到達最高溫450 ℃,鑲塊心表溫差進一步縮小,之后取出壓鑄件并在第44~50 s期間對模具進行噴涂處理,溫度以36.33 ℃/s的速度從418 ℃快速降至200 ℃,第60 s溫度恢復到預熱溫度106 ℃。為進一步探討鑲塊工作表面溫度演變規律,圖7為鑲塊在第5個壓鑄循環過程中重要時刻的溫度場演變云圖。由圖7可知,高溫基本分布在凸臺工作表面區域,第40 s達到最高溫度450 ℃,為紅色區域所示;第14、40、44 s的溫度云圖分布,表示凸臺工作面附近等溫線密集,遠離凸臺區域等溫線較稀疏,說明鑲塊實際服役過程中工作表面和其周圍區域存在較大的溫度梯度。

3.2 應力場的演變

圖7 壓鑄模鑲塊第5個壓鑄循環重要時刻的溫度演變Fig.7 Temperature evolution at important moments in the 5th die-casting cycle of the die-casting insert

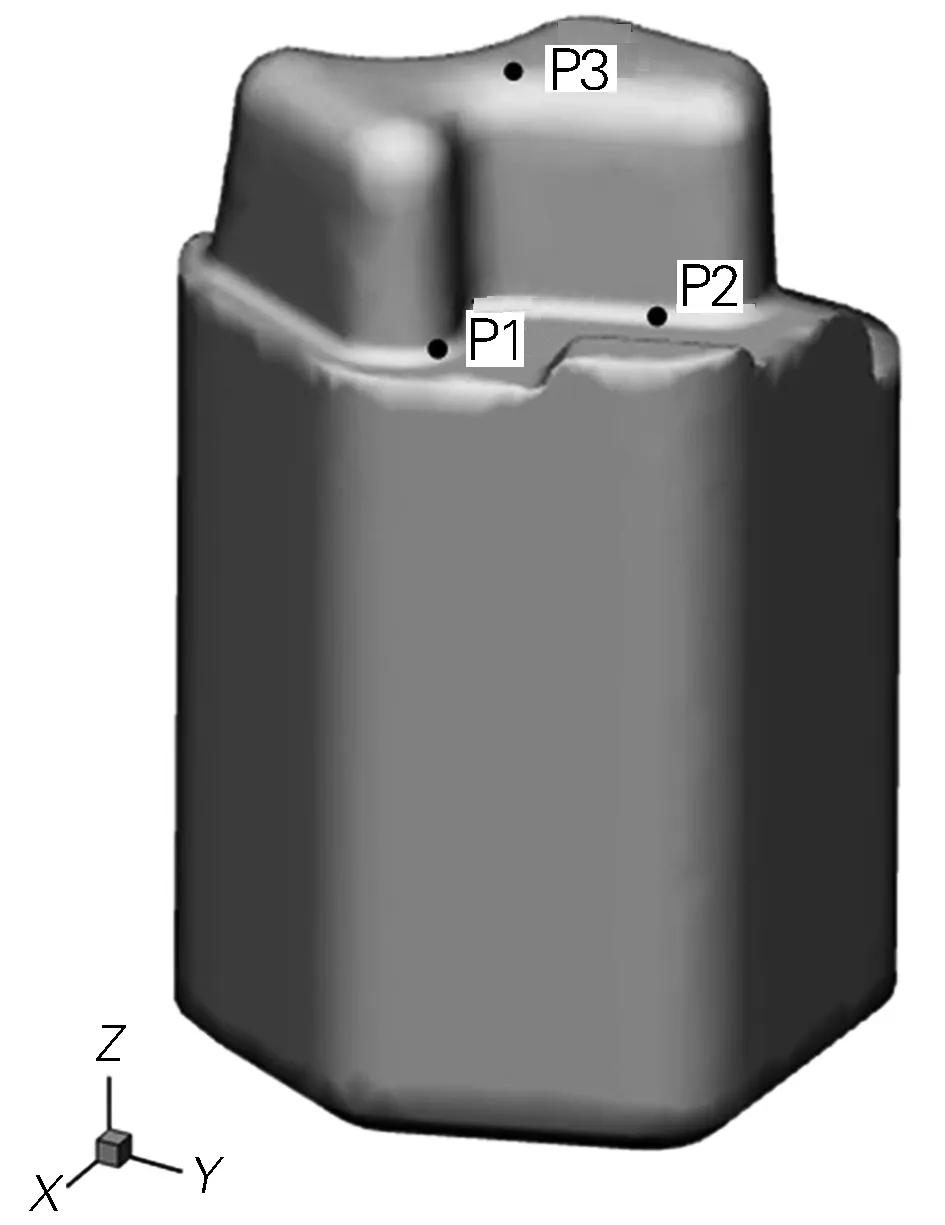

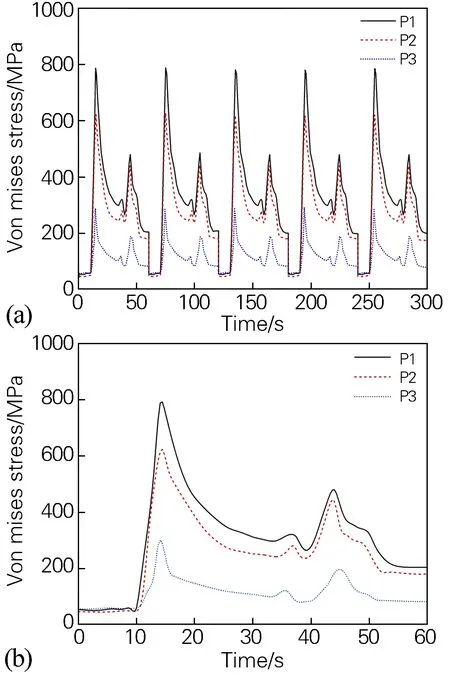

在壓鑄過程中,鑲塊工作表面為熱疲勞評級的關鍵區域,根據鑲塊的實際壁厚和失效位置,對圖8標記處(P1、P2位于薄壁位置,分別距離冷卻水道5 mm和5.5 mm,P3位于厚壁位置,距離冷卻水道7 mm)的等效應力進行監測,應力演變曲線如圖9所示。圖9(a)為P1、P2和P3在5個壓鑄循環內的應力演變過程。由圖9(a)可知,P1、P2和P3的等效應力在不同壓鑄循環過程中都具有相似的變化規律,但其等效應力最大值都具有一定的差異性,數值模擬結果具有良好的穩定性。圖9(b)為第5個壓鑄循環過程中P1、P2和P3的等效應力演變示意圖。由圖9(b)可知,鑲塊在初始10 s的預熱階段,應力較小且保持穩定趨勢,分別為54.2、46.5和56.1 MPa;在670 ℃鋁液的沖刷和冷卻液的急冷下,工作表面溫度快速升高,在第14 s時溫度以74.5 ℃/s快速上升至380 ℃,由于鑲塊表面受熱膨脹且心部收縮,使得心表溫度梯度快速升高,應力達到峰值,分別為788.5、622.3和288.8 MPa;由于熱量從鑲塊工作表面不斷地向模具內部擴散,同時冷卻液持續冷卻,使心表溫度梯度開始不斷減小,應力開始下降;第44 s時模具受到噴涂處理,使得工作表面溫度從418 ℃以36.33 ℃/s 降至200 ℃,再次造成溫度梯度增加,應力快速升高,在第44 s分別上升到480.2、440.1和188.9 MPa;隨后冷卻液占主導作用,使得鑲塊心表溫度梯度再次下降,應力繼續呈現遞減效應,第50 s停止噴涂并進行合模,應力趨于穩定,分別為204.1、180.2和82.2 MPa。

圖8 等效應力采集點示意圖Fig.8 Schematic diagram of effective stress collection points

圖9 工作表面(圖8中P1、P2和P3)的應力演變過程 (a)5個循環;(b)第5個循環Fig.9 Stress evolution of the working surface (P1, P2 and P3 in Fig.8)(a) 5 cycles; (b) the 5th cycle

圖10 壓鑄模鑲塊第5個壓鑄循環重要時刻的應力演變Fig.10 Stress evolution at important moments in the 5th die-casting cycle of the die-casting insert

圖10為鑲塊在第5個壓鑄循環過程中重要時刻的應力演變云圖。由圖10可知,鑲塊凸臺轉角位置易出現應力集中。第14 s時凸臺轉角區域應力最高,由紅色區域所示,P1、P2處的最大等效應力值分別為788.5和622.3 MPa,明顯高于P3的應力值288.8 MPa。P1和P2位于鑲塊凸臺轉角處,由于冷卻水道的存在,使得此處壁厚較薄,易發生應力集中,雖然最高應力值未超過材料的屈服強度,但隨著壓鑄過程的不斷循環,工作表面會受到拉應力和壓應力的交替作用,應力損傷會在凸臺轉角處不斷積累,鑲塊由于包辛格效應抵抗變形的能力下降,而發生塑性變形、裂紋萌生和擴散,直到鑲塊漏液失效。

3.3 熱疲勞壽命預測

關于熱疲勞的壽命預測模型主要包括損傷累積和唯象壽命模型兩種類型[9]。本文將試驗和仿真結果作為相關參數代入熱疲勞壽命預測模型中,并借助有限元軟件實現熱疲勞壽命預測。一般認為,壓鑄模熱疲勞屬于低周疲勞范疇[19-20],本文根據經典的低周疲勞壽命預測模型Manson-Coffin模型(簡稱M-C模型)對熱疲勞壽命進行預測:

(5)

(6)

(7)

(8)

(9)

圖11 壓鑄模鑲塊的熱疲勞壽命云圖Fig.11 Thermal fatigue life contour of the die-casting insert

為提高鑲塊熱疲勞壽命,建議增加材料壁厚以獲得更強的力學性能,冷卻流道設計并非冷卻速度越快越好(溫度均勻才能盡量消除熱應力),模具轉角處倒角適當增加以緩解應力集中(工件尺寸可以機加工控制)。

4 結論

1) 對服役早期失效的壓鑄模鑲塊進行試驗分析。通過試驗測定,材料的成分、硬度均屬于正常范圍內,并對失效位置進行金相分析,觀察得到的微觀組織均勻分布,組織評級為HS5級,為合格組織。推斷鑲塊早期失效的原因是服役環境惡化和冷卻流道的不當設計。

2) 建立熱-力耦合數值模型,獲得鑲塊溫度場和應力場演變規律。鋁液進入型腔,鑲塊工作表面溫度以74.5 ℃/s升溫速率快速上升到380 ℃,此時心表溫度梯度快速升高,應力達到峰值,在凸臺轉角P1處出現最大等效應力788.5 MPa;鑲塊受到噴淋處理,工作表面溫度從418 ℃以36.33 ℃/s冷卻速率降至200 ℃,應力再次升高;結合溫度場和應力場的求解結果,表明應力場分布隨著溫度的上升或下降發生變化,鑲塊凸臺轉角處易產生明顯的應力集中,雖然單次應力未達到材料的抗拉強度,但在千百次的循環應力載荷下,必然導致熱疲勞失效。

3) 基于壓鑄模鑲塊的材料參數和模擬結果,結合熱疲勞壽命預測M-C模型,對鑲塊服役環境下熱疲勞壽命進行預測,預測結果為1651次,與實際服役1200次失效相符,表明本文所建立的熱-力耦合數值模型具有可靠性。