一種防止焊點漏焊的氣動防錯裝置

張 揚,梁 翠,蒙慶根

(上汽通用五菱汽車股份有限公司重慶分公司,重慶 401120)

一臺白車身總成由上百個鈑金零件逐級焊接而成,焊點數量在3 000~5 000 點之間,電阻點焊和CO2保護焊是車身零件連接的主要方式,其中電阻點焊占總焊點數的90%。電阻點焊主要是利用電阻熱熔化金屬形成焊點,將2 種或者3 種零件焊接為一體[1-2]。由于共線生產白車身車型多、配置復雜、零件相似度高,容易在焊接的過程中出現零件漏焊、漏裝、錯裝等風險,導致零件返修、報廢等,增加了產品制造成本。將防錯思想融入到產品設計開發初期,可以避免由錯漏裝而產生的費用、周期和成本問題[3]。

防錯技術是利用防錯裝置減少缺陷的一種工程技術,現有的防錯裝置大體上可以分為電磁感應防錯裝置、機械固定防錯、設備提醒和人為提醒防錯4 種類型[4-5]。對白車身制造部門來說,提前安裝和設計各種防錯裝置,預防車身漏焊、錯裝、漏裝缺陷,獲得良好的產品質量,減少后續返修,降低制造成本是車身制造車間一直以來的課題。

1 白車身焊點焊接現狀

五菱品牌主要生產CN 系列和N 系列車型,白車身焊裝線上約50%的焊點采用人工電阻點焊的方式焊接。由于生產節奏快、人員置換頻繁,采用人工操作手工焊鉗焊接,側圍、車門等外觀件時,零件焊接過程中極易產生焊點扭曲、毛刺及凹凸等焊接缺陷,影響到鈑金外觀質量。為改善這些質量缺陷,車身車間廣泛采用增加焊接銅板來改善焊點表面質量,如圖1 所示。

圖1 固定式焊接銅板展示圖

在工裝上增加銅板,讓銅板緊貼零件表面,使焊鉗的上下電極一端接觸銅板,另一端接觸零件內板進行焊接,保證了側圍、車門等外觀表面焊點質量。雖然此焊接方式有效地降低了零件表面缺陷,但是還是會發生員工漏焊,一旦出現焊點漏焊,若不能及時進行排查和追溯,漏焊車輛遺留到下一工序,將會造成不可估量的損失。

2 焊接防錯裝置

2.1 焊接輔助限位裝置

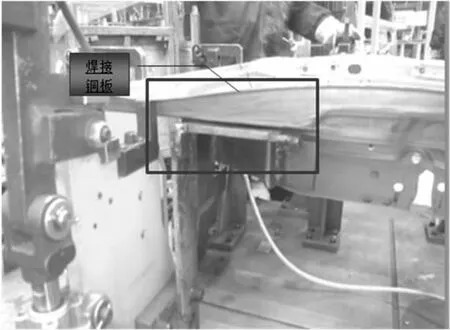

在側圍、車門等表面焊點較多的區域,工段通過增加銅板降低焊點扭曲、凹凸等質量缺陷,提升外露焊點表面質量。而為了降低焊點漏焊,根據各工位實際情況,增加輔助限位裝置,將焊鉗限定在安全區域內活動,對焊點的位置起到了引導作用,避免焊鉗在非安全區域內操作,這樣就防止了焊點出現在錯誤的位置上,碰凹零件,導致返修。

員工在焊接下裙邊時由于無限位,導致焊鉗常常碰凹外板,造成返修浪費,平均每月耗時6 h 進行返修。在下裙邊焊接位置前用鐵片制作一個擋板在該處,防止焊鉗碰凹下裙邊外板,消除返修浪費。如圖2 所示。

圖2 焊接輔助限位展示圖

焊接輔助限位都是根據零件的結構、焊點的位置實配制造出來的,結構簡單,不影響車身焊接線上工裝的正常使用。實配實做,實用性強,工作效率高,效用明顯。通過這些輔助限位工裝結構,基本解決了焊點焊接在錯誤位置的問題。

2.2 感應防漏裝置

白車身上很多區域均裝配小零件,這些零件個頭小、裝配位置零散,容易導致零件漏裝,這些區域均設置感應防漏裝置。利用感應探頭,探測是否裝配零件,并與夾具進行關聯,若探測不到零件,則無法開關夾具,將漏裝缺陷控制在本工位。

翼子板支架防漏裝置:側圍工裝2#拼臺上設計翼子板支架防漏感應裝置,自動感應是否有翼子板支架,如感應開關未檢測到翼子板支架,則夾具無法打開,如圖3 所示。

圖3 翼子板支架防漏感應器裝置

前門內板鉚釘防漏裝置:在前門內板鉚釘下方裝配氣壓閥,在沒裝配鉚釘情況下,氣壓閥上的定位銷頂起,與拼臺關夾的氣路不通,無法關夾;反之,當內板裝配鉚釘時,鉚釘下壓,氣壓閥上的定位銷收縮,與拼臺關夾的氣路通暢,可以正常關夾,說明防錯正常有效,如圖4 所示。

圖4 前門內板鉚釘防漏裝置

2.3 機械按鈕切換

針對白車身有不同的車型配置,因零件A 與零件B共用拼臺、夾具,總成件上局部零件存在差異,需要對差異零件做零件識別。CN 系列標準型后車體總成5/8 座與7座,安裝電控切換開關,進行不同配置車型切換:生產標準型5/8 座,員工首先確認首臺后部下車體為標準5/8 座狀態,然后將旋鈕開關切換到7 座檔,夾具無法夾緊操作,有報警聲提示。切換旋鈕到5/8 座檔,夾具正常關夾;生產標準型7 座,員工首先確認首臺后部下車體為標準型7 座狀態,然后將旋鈕開關切換到5/8 座檔,夾具無法夾緊操作,有報警聲提示。切換旋鈕到7 座檔,夾具正常關夾。CN 系列標準型后車體防錯裝置如圖5 和圖6 所示。

圖5 CN 系列標準型后車體總成

圖6 CN 系列標準型后車體切換面板

3 新型氣動防錯裝置

3.1 新型氣動防錯裝置的工作原理

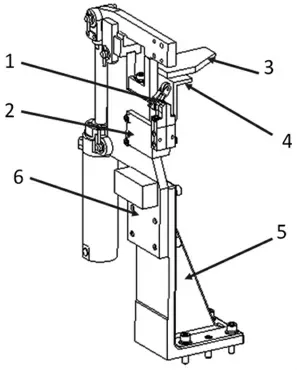

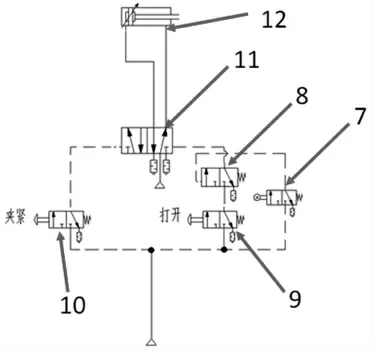

針對人工焊接容易漏焊的情況,設計開發一種新型的氣動防錯裝置,以規避員工漏焊焊點,提高產品品質的效果。氣動防錯裝置結構示意圖和控制原理圖,如圖7、圖8 所示。防錯裝置工作原理為:員工操作焊鉗焊接零件時,焊鉗上下兩極分別接觸零件上表面與3-焊接銅板,導致4-焊接銅板支架受力變形,帶動1-檢測開關,檢測開關(1/7)通氣給8-單氣控閥信號,單氣控閥通氣,員工操作打開9-打開開關,夾具打開。如果8-單氣控閥不通氣,則9-打開開關不工作,夾具無法打開[6]。

圖7 氣動防錯裝置結構示意圖

圖8 防錯裝置氣動控制原理示意圖

3.2 新型氣動防錯裝置應用

圖9 為氣動防錯裝置工作狀態及邏輯元件布置圖。現場使用此氣動防錯裝置進行焊接時,工作示意如下:員工操作焊鉗焊接零件,而銅板與圖9(a)中1-鉸鏈板連接在一起,鉸鏈板受力變形。鉸鏈受力壓向圖9(b)2-檢測開關,檢測開關通氣給3-單氣控閥,單氣控制閥通氣后,員工打開操作開關,夾具開夾。如果單氣控閥不通氣,打開開關不工作,夾具無法打開。

新型氣動防錯裝置已經在CN 系列車型中使用,根據現場使用情況進行全破壞試驗和超聲波測量發現,車身焊接焊點質量合格率保持在99.8%以上,幾乎沒有發生漏焊、漏裝、錯裝缺陷。對白車身進行CMM 測量,底盤關鍵測點的合格率保持在97%,整車合格率在93%。

新增的防錯機構在原有工裝的基礎上,進行添加銅板、增加氣動開關等線路小改造,防止員工漏焊焊點,避免焊接過程中產生焊點扭曲、毛刺、凹陷等焊接缺陷,使車身焊點漏焊率從0.2%下降到0.01%。

4 結論

在汽車制造過程中,防錯裝置具有十分重要的作用,有利于減少風險和損失,提高產品可靠性。制造防錯裝置需要技術和智慧,而一種新型的防錯裝置應用到現場更需要不斷的試驗與驗證。而本文闡述的防止焊點漏焊的氣動防錯裝置具有以下特點:該漏焊裝置工裝設計結構簡單,日常保養和維修簡單方便;現場安裝調試非常方便;制造成本和運行成本都低;生產穩定性高,使用可靠。