基于STM32的銅加工罩式爐溫壓在線監測系統設計

王海峰

(甘肅鋼鐵職業技術學院,甘肅嘉峪關,735100)

0 引言

罩式爐安全生產工藝的研發,是我國銅加工企業提升生產水平的關鍵[1]。目前,大部分企業采用人工巡檢方式,記錄氣壓表和溫控儀數據,每間隔一段時間記錄一次數據,作為設備作業安全診斷參考依據[2]。這種診斷模式提供的數據實時性較差,并且存在錯誤記錄情況[3]。為了實時且精準監測罩式爐作業狀況,本文嘗試提出一種溫壓在線監測系統設計研究。

1 系統總體設計

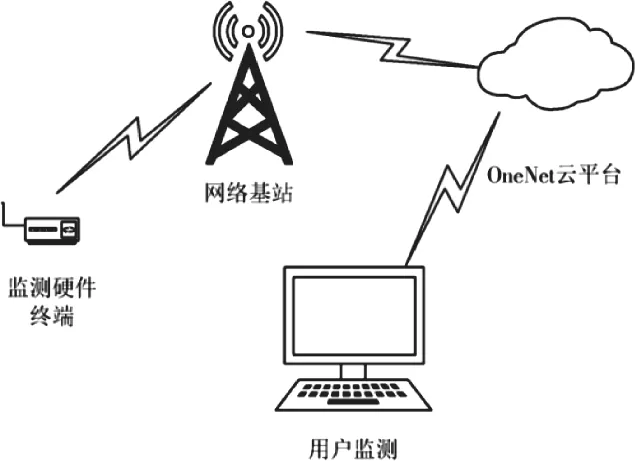

本系統選擇STM32作為核心控制器,借助EC20模塊,建立現場終端和無線網絡的通信連接,通過訪問OneNet云平臺,實現溫壓數據上傳[4]。其中,使用到的網絡基站為移動網絡。如圖1所示為系統總體結構設計方案。

圖1 系統總體結構

2 系統硬件設計

2.1 系統硬件框架結構

系統硬件架構主要是信息采集終端,以STM32單片機作為控制器,利用I/O端口,對溫度控制儀和氣壓測量儀進行有效控制,通過EC20無線模塊傳輸數據。所以,系統硬件框架結構主要由以上4部分組成。

2.2 銅加工罩式爐溫壓信息采集設計

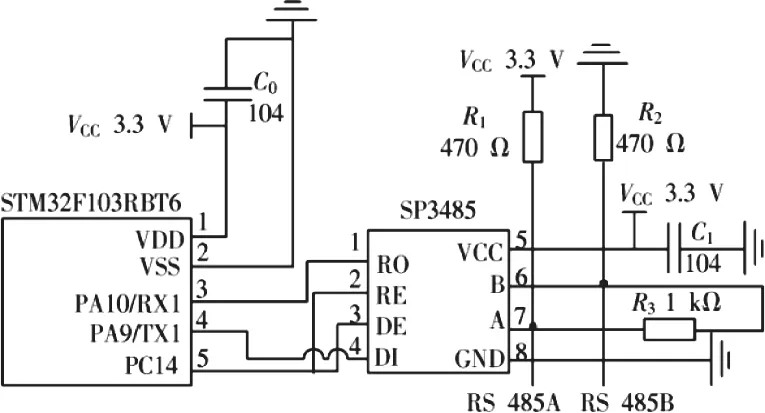

本系統選取E300溫控儀、CYZ11氣壓測量儀作為信息采集工具,前者通過RS485A建立通信連接,后者通過RS485B建立通信連接,設備硬件電路設計如圖2所示。

圖2 系統溫度信息采集電路

2.3 無線通信設計

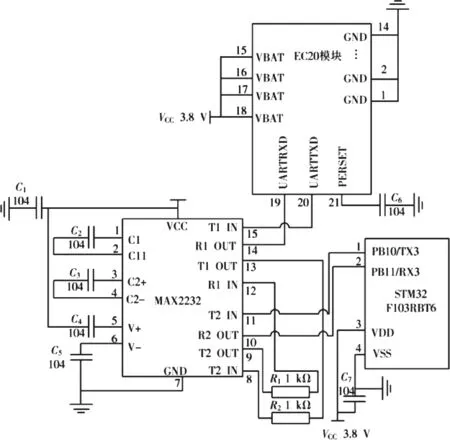

本系統選取EC20無線通信模組作為開發工具,與4G/5G網絡建立通信連接。其中,與主控器的串口連接,利用MAX2232芯片實現轉換[5]。如圖3所示為無線通信電路。

圖3 系統無線通信電路

2.4 系統供電設計

STM32核心控制器硬件電路中自帶電壓轉換電路,由控制柜供電,輸出電壓為5V。另外,EC20模塊的作業電壓與之不同,作業電壓為3.8V。所以,本系統供電設計,利用MIC29300WU作為電源轉換裝置,滿足不同硬件供電需求。

3 系統軟件設計

3.1 銅加工罩式爐溫壓信息采集設計

關于爐溫壓信息的采集,利用核心控制器STM32控制溫度控制儀、氣壓測量儀,通過下達信息采集命令,從而實現信息采集。關于此部分功能軟件開發主要包括兩部分,分別是設備采集信息幀協議格式、信息采集與處理流程開發。

(1)采集信息幀協議格式

溫度控制儀,設置功能碼為0x03,設備地址0x01,設定兩個寄存器地址,均為0x00,第一個地址的數據個數和CRC校驗碼分別為0x00、0x84,第二個地址的數據個數和CRC校驗碼分別為0x02、0x0A。

氣壓測量儀,設置功能碼為0x03,設備地址0x02,設定兩個寄存器地址,分別為0x00和0x02。其中,地址0x00的數據個數和CRC校驗碼分別為0x00、0x89,地址0x02的數據個數和CRC校驗碼分別為0x02、0x2C。

(2)信息采集與處理流程開發

本系統選取定時中斷方式控制系統作業程序,構建服務函數,采集并識別信號,從而獲取溫壓數據。以下為該項功能的核心流程:

第一步:串口初始化;

第二步:等待信號;

第三步:判斷當前服務模式,是否為信號采集服務模式,如果是該模式,則自動跳轉下一步,反之,需要返回第二步;

第四步:構造服務函數,向設備發送數據采集命令;

第五步:向采集到的數據發送請求幀;

第六步:解析當前數據信息幀;

第七步:判斷當前解析操作是否有效,如果有效,則自動跳轉到下一步,反之,出錯報警。

第八步:對采集到的數據信息采取相應處理。

3.2 基于云平臺的數據發送設計

本系統云平臺數據發送功能的開發建立在物聯網云基礎上,通過設置公開協議,為用戶提供數據發送服務。本系統開發選擇的通信協議為MQTT(Message Queuing Telemetry Transport),以云平臺通信參數設置,來限定用戶訪問端口和發送數據行為。按照操作先后順序,將數據發送拆分為兩個階段。第一階段為密匙接入與參數設置,即數據發送的準備階段。需要用戶輸入與發送設備連接的密匙,而后設置服務器IP地址、端口號、鑒權信息等參數,而后創建平臺登陸函數、接入函數,為登陸與連接函數搭建結構體系。第二階段為數據發送。該階段利用EC20模塊,創建4G/5G網絡通信連接,檢查通信連接是否成功,而后開始傳輸數據信息,以下為具體數據發送流程。

第一步:EC20模塊初始化,創建4G/5G網絡通信連接;

第二步:判斷當前網絡連接是否正常,如果正常,則進入第三步,反之,返回第一步;

第三步:連接服務器;

第四步:判斷當前服務器連接是否正常,如果正常,則進入第五步,反之,返回第三步;

第五步:發送數據包;

第六步:延時等待返回確認包;

第七步:判斷當前是否收到了確認包,如果成功收到,則進入第八步,反之,返回第五步;

第八步:判斷當前數據發送操作是否完畢,如果發送完畢,則進入第九階段,反之,返回第五步;

第九步:斷開與服務器的訪問鏈接。

4 系統測試分析

4.1 測試環境

本次測試按照系統硬件設計連接系統硬件設備,在OneNet云平臺環境中測試系統功能。檢驗系統硬件設備連接無誤后,將硬件監測設備與4G/5G網絡建立通信連接。在平臺監測界面上觀察測試結果。

4.2 測試結果分析

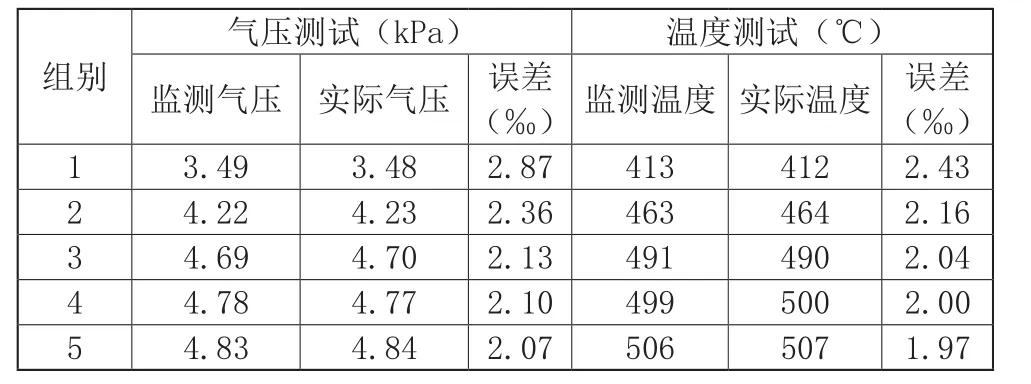

當前監測界面顯示采集數據時間與實際采集數據之間差在1s之內。為了檢驗本系統監測界面上顯示的數據是否可靠,本次測試將界面顯示數據與實際數據進行對比,如果誤差在1%內,則認為該系統可以作為溫壓監測工具。如表1所示為實驗測試結果。

表1 實驗測試結果

表1中5組測試,氣壓和溫度測試結果誤差均在1%以內。其中,氣壓最大誤差為2.87‰,溫度最大誤差為2.43‰。