全息采空區(qū)與頂煤運移的時空演化規(guī)律研究

夏洪春 黃杰華 呂碩碩 尹訓強

(大連大學建筑工程學院,遼寧 大連 116622)

近年來,煤層綜放開采技術在我國蓬勃發(fā)展并日益完善,基于該技術可較好地實現特厚煤層的安全高效開采,從而取得巨大的社會經濟效益,故已成為我國當前特厚煤層開采的主要技術方法。

眾多學者對其綜放過程中的頂煤運移規(guī)律進行了研究。呂華永等[1]運用相似模擬實驗的方法還原特厚煤層綜放開采的過程,研究表明在綜放開采階段形成的短懸臂梁結構,會隨著開采過程的不斷進行,發(fā)生失穩(wěn)破壞形成散體結構,且中位頂煤和上位頂煤會出現不同程度的位移,中位頂煤位移值較大,破碎效果顯著,從而利于頂煤的放出。默建濤[2]以龐龐塔礦9-101工作面為例,通過研究得出其綜放工作面頂煤運移規(guī)律,在超前支承壓力下,水平位移由于頂煤中原生與次生裂隙不斷擴展貫通得到一定程度的增加。姚建偉[3]以霍州煤電辛置煤礦2-104工作面為例,通過對頂煤運移及破壞機理進行分析,發(fā)現在影響頂煤運移的諸多因素中,工作面超前支承壓力及支架初撐力對其影響較大,且工作面的冒頂次數與放頂煤支架初撐力成正相關。黃正鵬[4]采用數值模擬的方法對燕子山礦一個綜放工作面(8214)進行煤巖失穩(wěn)垮落規(guī)律研究,并通過現場觀測,得到端頭區(qū)頂煤運移規(guī)律。牛建忠[5]則運用深基點位移法對趙莊二號井1304放頂煤工作面進行現場實測,得出了頂煤基點始動點位置、運移速度、位移量和冒落位置等頂煤運移規(guī)律。李文亮[6]基于對2107綜放工作面頂煤運移的FLAC3D數值模擬結果以及實測分析,得出了頂煤的破壞可劃分為散體區(qū)、裂隙擴展區(qū)和完整區(qū)。馬建宏等[7]以工程實例為背景,建立二號井1304工作面數值分析模型,運用FLAC3D有限元軟件探究推進距離對頂煤移動的影響規(guī)律,結果表明在工作面不斷向煤壁推移的過程中,頂煤垂直位移發(fā)生改變,并在約10 m處位置時,位移量提高較為明顯。

然而,由于受到理論分析、技術、裝備開發(fā)等因素的影響,學者們偏重于工作面前方頂煤運移規(guī)律等方面的研究,未能把頂板冒落形成的采空區(qū)對頂煤的影響及工作面前方頂煤運移規(guī)律考慮成一個反映客觀環(huán)境現實的整體進行綜合影響分析,致使頂煤運移規(guī)律的研究具有片面性。

為探索新的技術途徑解決特厚煤層綜放開采頂煤運移時空演化規(guī)律難題,利用采空區(qū)全息探測是目前國際先進的獲取頂煤運移的技術[8],本研究提出了采空區(qū)與頂煤運動的時空演化規(guī)律及機理,采用三維洞穴激光掃描儀監(jiān)測采空區(qū)隨采場推進的時空變化,獲得采空區(qū)的全息空間信息,并運用一系列科學方法來系統研究頂煤運移規(guī)律,包括理論與數值分析、物理模擬和現場實測等,為特厚煤層放頂煤開采的放煤工藝參數優(yōu)化提供理論指導。

1 工程概況

塔山井田目前正對埋深300~500 m的3-5#煤層進行開采施工,煤層自身厚度較大且結構相對穩(wěn)定,但周圍沉積環(huán)境受到頻頻出現的分叉合并現象影響,不太穩(wěn)定。煤層由6~35個分層組成,含矸率為2%~33%,平均為16%。夾矸累計厚0.15~1.4 m,單層最厚0.6 m,其組成一般包括高嶺巖、高嶺質泥巖、砂質泥巖和炭質泥巖等。3-5#煤屬于Ⅲ類頂煤,冒放難度中等,垮落角為65°~75°左右,冒落形態(tài)為半拱式或橋拱式,煤層節(jié)理與裂隙發(fā)育中等,硬度中等以上,適于直接采用放頂煤開采,其開采平均深度為400 m。

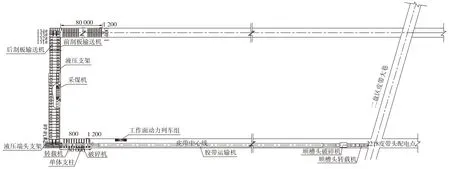

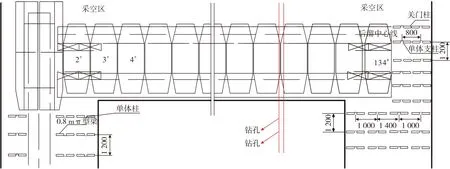

3-5#煤層8301工作面傾向長279.3 m,位于三盤區(qū)東翼中部,四周均為實煤區(qū),東南部為鐵路保護煤柱,確定工作面平均走向長度為3 228.5 m。根據該工程的實際情況,選擇單一走向長壁后退式綜合機械化低位放頂煤的方式作為主要的開采方式,在整個開采過程中,支護采用ZF15000/27.5/42型支架,它是一款低位放頂煤支架,煤的裝、運工作主要由SL-500型采煤機、PF6/1142型前部刮板運輸機和PF6/1342型后部刮板運輸機承擔。根據地質資料,工作面平均煤厚11.66 m,采放比為1∶2.23。運用一刀一放的放頂煤工藝[9],循環(huán)進度和放煤步距均為0.8 m。采用自然垮落法管理采空區(qū)頂板。工作面設備布置圖見圖1所示。

圖1 工作面設備布置圖(單位:mm)Fig.1 Equipment layout of a working face

2 基于采空區(qū)全息探測的頂煤運動時空演化實測研究

為定量描述頂煤斷裂位置、垮落范圍、垮落高度和垮落厚度,研究頂煤垮落特性,確定頂煤垮落位置和垮落塊度對放煤量的影響,針對塔山煤礦的不同地理地質條件,進行全息采空區(qū)與頂煤運動規(guī)律的現場實測研究。

2.1 JL-CALS洞穴三維掃描探測儀原理

利用鉆孔電視成像和三維激光掃描測距的技術方法測量和探測地下空間和采空區(qū)等洞穴空間體積。

如圖2所示,JL-CALS的洞穴三維掃描探測儀最大掃描距離達到200 m,能做到全方位、無死角360°掃描;且其探頭具有直徑小的優(yōu)勢,其直徑僅為50 mm,即使鉆孔狹小,探頭也可沿其輕松下放;鉆孔內光線不充足,為了更好顯示鉆孔內部環(huán)境,在探頭內部裝有包含紅外LED燈的攝像頭;當探頭進入空穴后,可以生成鉆孔巖芯圖和視頻圖,三維激光在掃描的同時生成洞穴視頻掃描圖。

圖2 洞穴三維掃描探測儀主機和探頭Fig.2 Host and probe of cave 3D scanning detector

2.2 監(jiān)測方案設計

為了能夠直接觀測到支架后方頂煤、頂板垮落形態(tài),采用洞穴三維激光掃描探測儀進行掃描。

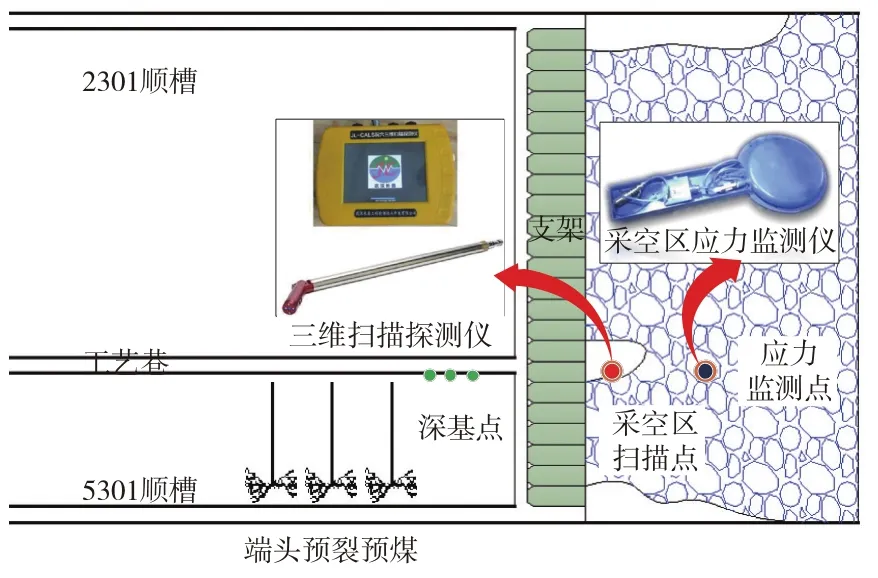

如圖3為監(jiān)測方案布置圖,通過8301工作面的工藝巷道進入支架后尾梁后,將JL-CALS洞穴三維掃描探測儀擺正位置,通過激光頭,對空穴內部結構進行掃描,得到內部三維形態(tài)和表面反射率等一系列數據,并通過內置數據記錄系統進行記錄。

圖3 監(jiān)測方案布置Fig.3 Layout of monitoring scheme

通過專業(yè)的后處理軟件將獲得空間節(jié)點云圖,隨后采用第三方軟件圖形化顯示采空區(qū)形態(tài),獲得不同時刻的尾梁后方的頂煤形態(tài)。

2.3 監(jiān)測結果分析

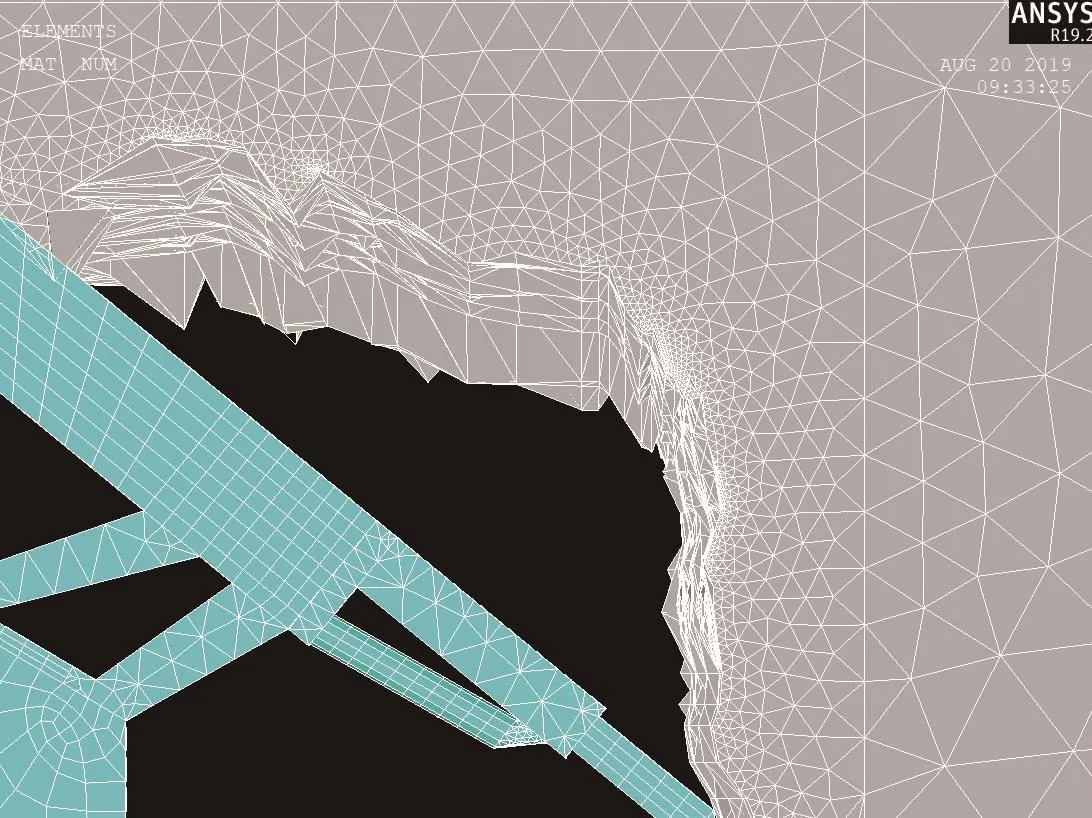

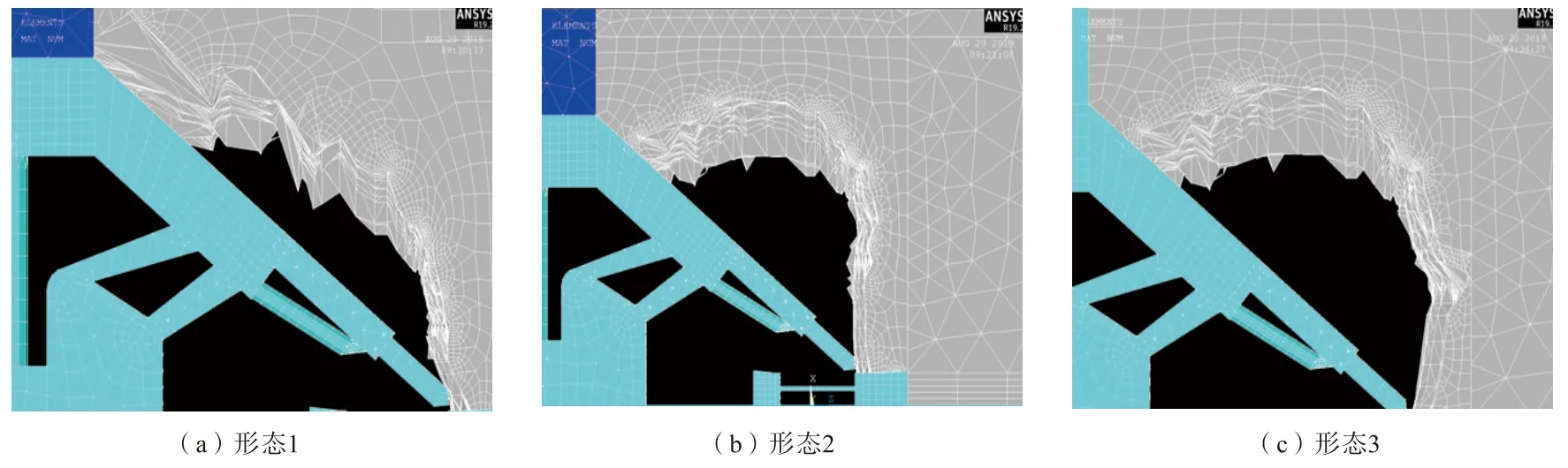

將測量的采空區(qū)節(jié)點運動導入ANSYS中,通過后處理識別節(jié)點后,按照一定的法則連接節(jié)點形成可視化視圖,具體的采空區(qū)尾梁后方頂煤形態(tài)如圖4所示。

圖4 采空區(qū)三維激光掃描Fig.4 Three-dimensional laser scanning of goaf

傳統的放頂煤理論將頂煤和頂板看成連續(xù)的小球顆粒,頂煤與頂板顆粒在放煤過程中始終保持連續(xù)。在此基礎上建立了橢球體理論,指導了放頂煤開采。然而,由圖4可知,煤矸分界不一定為連續(xù)的“一條線”。普遍采用的散體介質流研究方法與同煤集團特殊的頂板條件下的頂煤流放形態(tài)有一定的出入。

為了解更多時刻下的采空區(qū)頂煤形態(tài),給出不同時刻下采空區(qū)掃描結果如圖5所示。

圖5 不同時刻空洞及運動形態(tài)Fig.5 Cavity and motion patterns at different moments

由圖5可得,在不同時刻幾處激光掃描獲得的空洞形態(tài),煤巖物理力學性質差異越大,煤矸分界線越不連續(xù);頂板堅硬,懸臂梁狀態(tài)下,越易形成空洞;不同時刻垮落形態(tài)有所不同,來壓時,頂煤與頂板是共同運動的,不易形成空洞。

3 特厚煤層綜放開采頂煤運移規(guī)律現場實測研究

本節(jié)主要基于深基孔位移監(jiān)測法,開展頂煤運動規(guī)律研究。

3.1 測站布置

3.1.1 深基孔布置

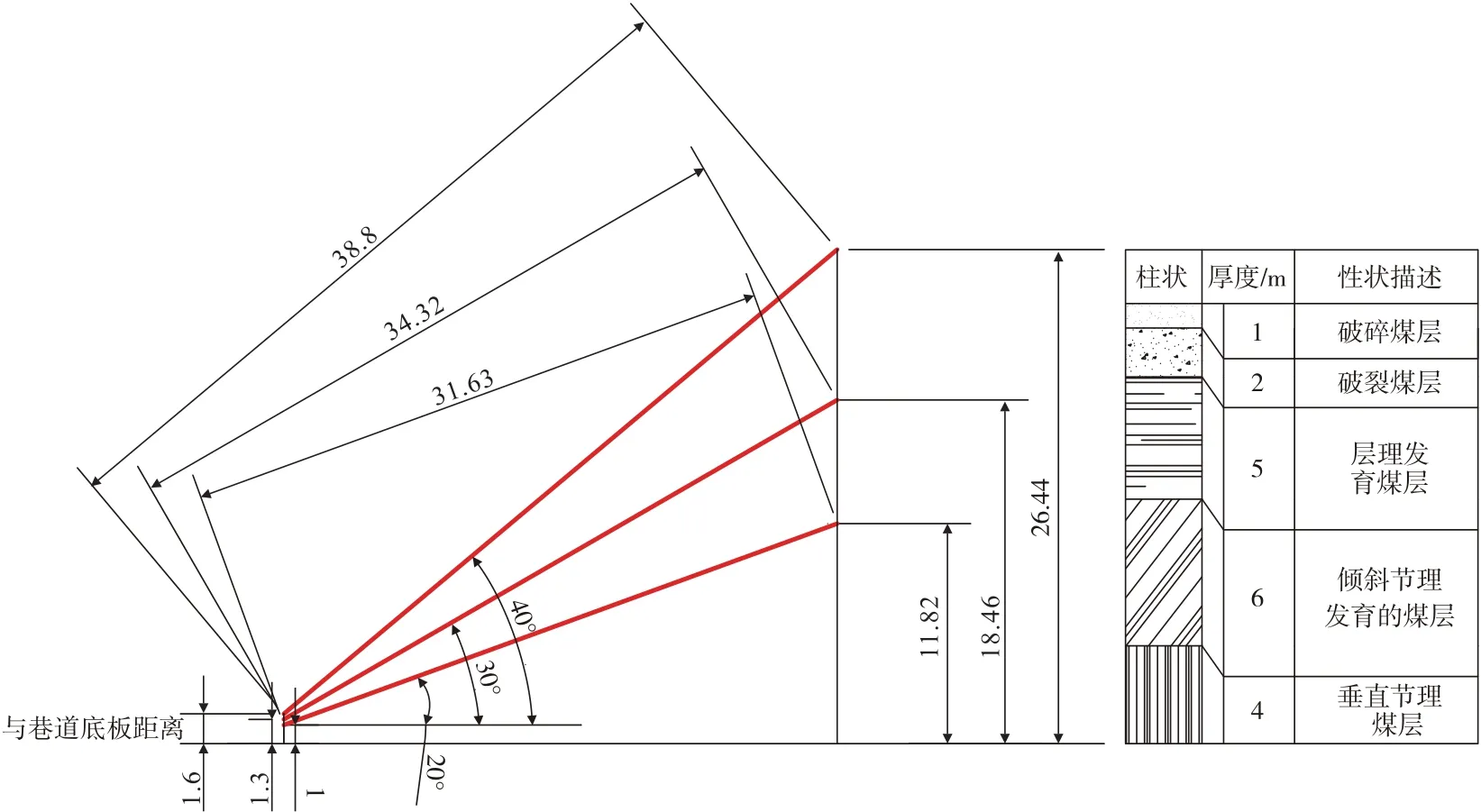

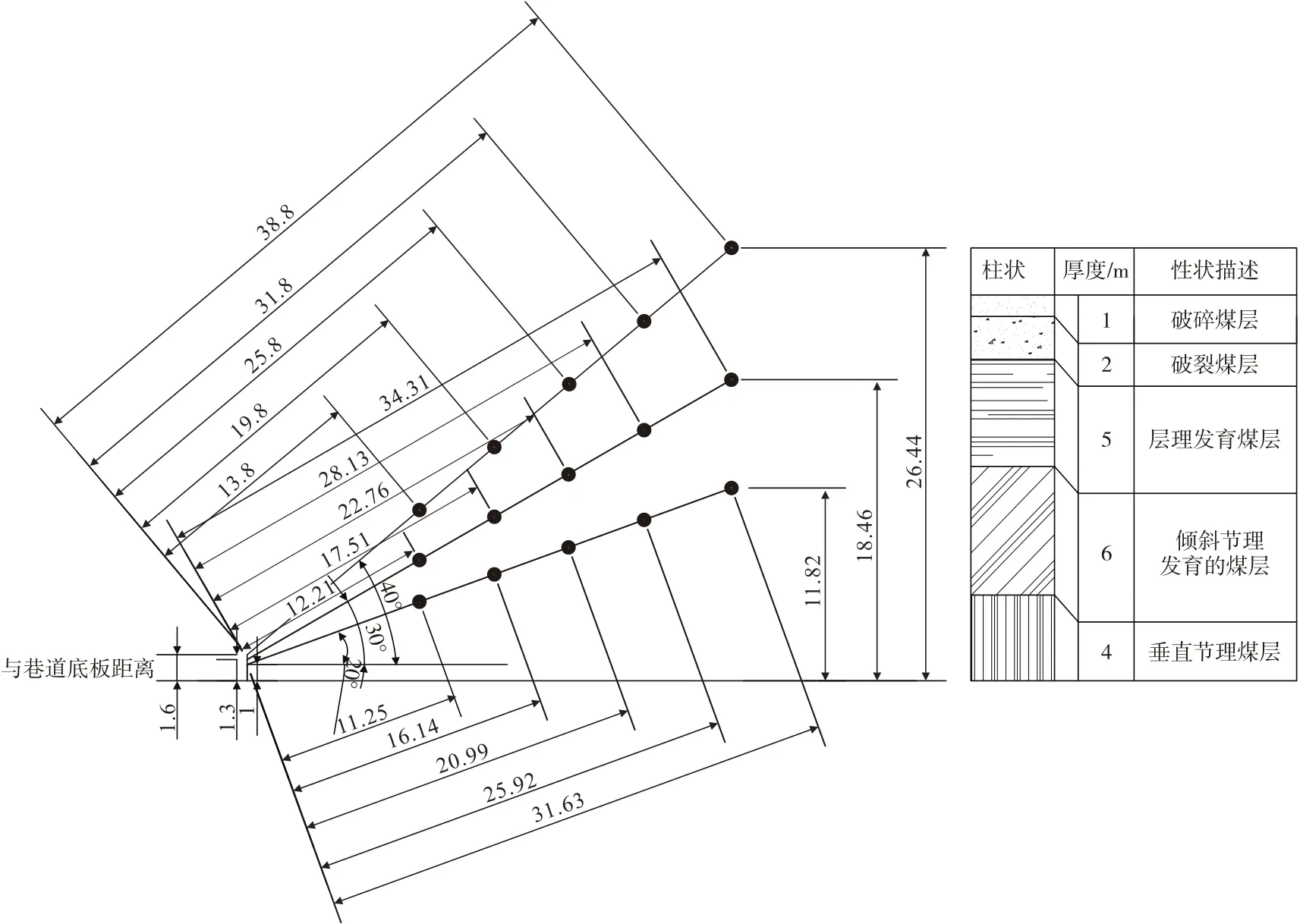

為了便于觀察,布置2個監(jiān)測站。第1、2監(jiān)測站分別位于工藝巷和下風巷距煤壁130 m和159.7 m處,并在其內部朝著頂煤方向各打3個鉆孔。第1測站內部,1號鉆孔距底板高度為1.6 m水平仰角為40°、2號鉆孔距底板高度為1.3 m水平仰角為30°、3號鉆孔距底板高度為1m水平仰角為20°。第2監(jiān)測站內,1號鉆孔水平仰角為30°、2號鉆孔水平仰角為25°、3號鉆孔水平仰角為20°。深基孔布置見圖6和圖7。

圖6 工作面鉆孔平面投影(單位:mm)Fig.6 Plane projection of borehole in working face

圖7 鉆孔縱向剖面示意圖(單位:m)Fig.7 Schematic diagram of longitudinal section of borehole

3.1.2 深基點布置

根據塔山煤礦工作面煤層結構,為保證每個主體煤層得到有效的測控,需要在每個鉆孔內設置3個且保持在同一個水平投影面上的基點。如圖8所示。

圖8 深基點安裝位置(單位:m)Fig.8 Installation position of deep base point

3.2 頂煤的運動規(guī)律分析

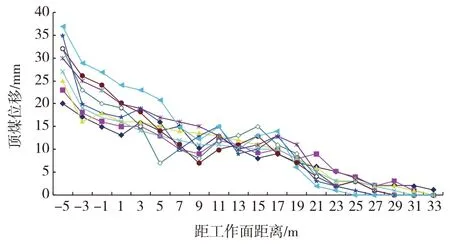

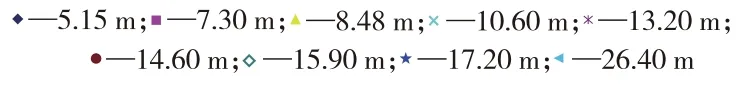

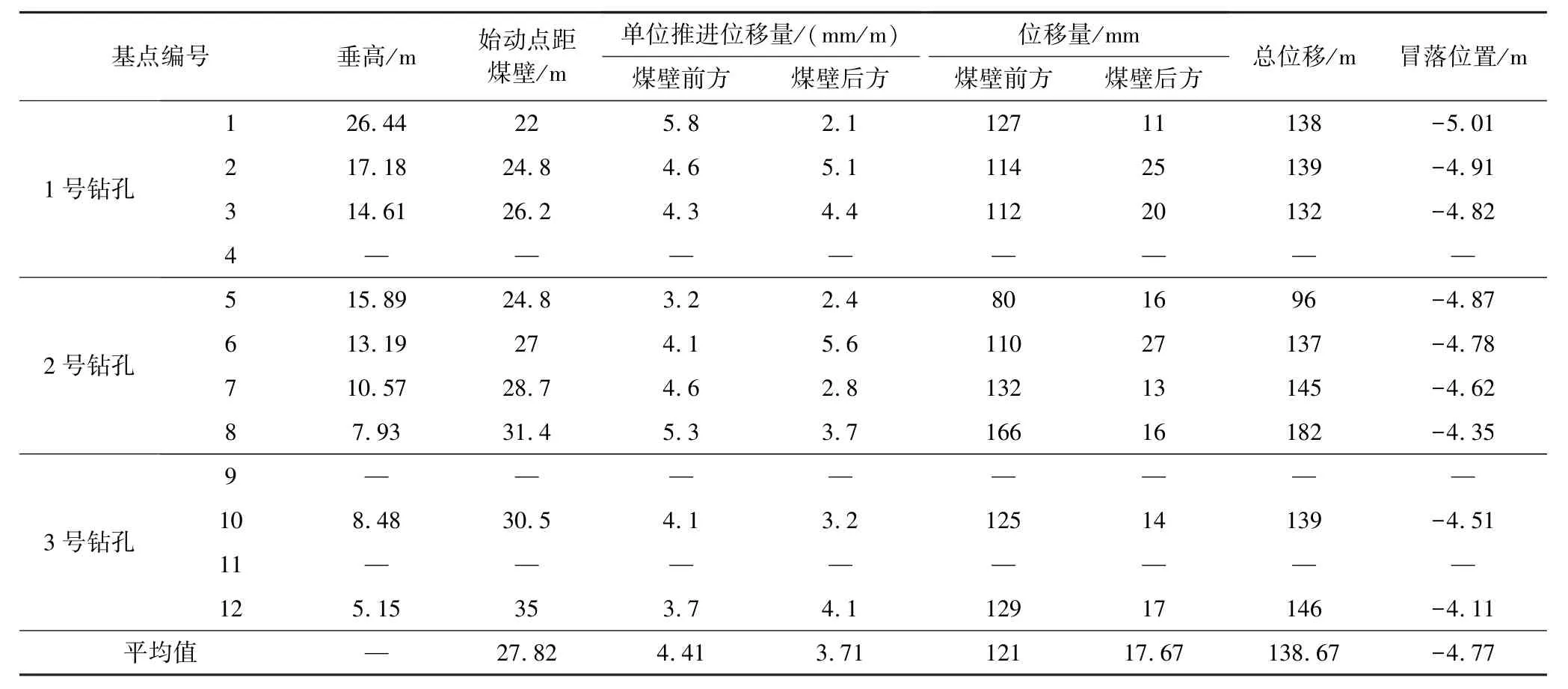

通過基點的觀測,得到相應的數據并對其進行處理,獲得頂煤位移的觀測數據和變化曲線,見表1和圖9所示。

圖9 深基點實測頂煤位移變化曲線Fig.9 Measured top coal displacement change curve at deep base point

3.2.1 頂煤始動點位置

將觀測數據進行整理,繪制表1,通過觀察不難發(fā)現始動點的位置距煤壁范圍為22~35 m,均值為27.82 m,而且,圍巖變形劇烈區(qū)范圍與其大致相同,這主要是巷道受工作面超前支承壓力影響造成的;頂煤始動點的位置會受到頂煤位置高度的影響,前者會隨著后者的增加而減小,即采動影響導致上、下頂煤出現運動滯后現象,上位頂煤運動滯后。

3.2.2 頂煤基點位移速度

位于工作面煤壁前方處的頂煤,在受到支撐壓力作用后,主要表現為水平擠壓變形,這是由于其縱向受到約束條件限制導致的;隨著采煤過程的進行,下位頂煤縱向約束有很大程度的減弱,因此頂煤在垂直方向出現運動,這是由于其受到反復的支撐卸載作用后,頂板斷裂導致的。煤壁前方頂煤運移量遠遠大于煤壁后方,與頂煤運移量形成鮮明對比的單位推進位移量,其壁前、壁后的差異較小,其均值分別為4.41 mm/m和3.71 mm/m。該現象表明,壁前由超前支撐壓力導致的水平變形速度基本等于壁后的垂直沉降速度,二者相差不大,這種現象有利于進行有規(guī)律的放煤。

3.2.3 頂煤基點位移量

煤壁前方位移量的變化范圍在80~166 mm之間,均值為121 mm,煤壁后方位移量在11~25 mm之間,均值為17.67 mm,前者遠遠大于后者,總位移量平均值如表1所示為138.67 mm。頂煤位移量的大小會受到與工作面煤壁距離影響,這是由于距離煤壁越遠,其承受工作面超前支撐壓力作用時間越久,這也就是造成頂煤始動點處累計頂煤位移量較大的原因。頂煤進入工作面控頂區(qū)上方后,其運動規(guī)律主要是破斷煤塊之間的垂直沉降,通過頂板運動和支架支撐卸載作用,對頂煤進一步破碎產生作用,不過,從對應位移量分析這種位移量要小得多,這種破碎作用明顯減弱。

3.2.4 頂煤冒落位置

由表1可知,冒落位置平均值為4.77 m,總體范圍在4.11~5.01 m之內,分別在12號基點和1號基點測得,以控頂距5.4 m計,切頂線位置的值與冒落點平均值相差不大,可以認為超前冒落現象并未發(fā)生,頂煤冒落呈倒臺階式。

表1 工作面頂煤位移觀測數據Table 1 Observation data of top coal displacement in working face

4 結 論

結合塔山煤礦3-5#煤層的實際賦存條件,采用JL-CALS三維洞穴激光掃描儀與現場觀測的手段對頂煤運移規(guī)律及采空區(qū)頂垮落形態(tài)等進行了系統的研究。主要結論如下:

(1)煤矸分界不一定為連續(xù)的“一條線”。普遍采用的散體介質流研究方法與同煤集團特殊的頂板條件下的頂煤流放形態(tài)有一定的出入。

(2)在不同時刻幾處激光掃描獲得的空洞形態(tài),煤巖物理力學性質差異越大,煤矸分界線越不連續(xù)。

(3)頂板堅硬,懸臂梁狀態(tài)下越易形成空洞。不同時刻,垮落形態(tài)有所不同,來壓時,頂煤與頂板是共同運動的,不易形成空洞。

(4)頂煤位移量的大小會隨著工作面推進發(fā)生變化,不斷向煤壁推移的過程中,頂煤垂直位移發(fā)生改變,并當到達一定位置時,位移量提高較為明顯

(5)頂煤被強烈壓縮發(fā)生在工作面前方10 m處;當處于頂煤體破壞的過程中,采空區(qū)方向的水平位移量與速度增長速率增加,這一現象出現的主要原因是老頂巖塊作用導致的;煤壁前方與控頂上方頂煤頂板的運移表現有所差別,前者為水平擠壓變形,主要是受到超前支撐壓力導致的;后者為垂直運動,是由頂板斷裂沉降引起。

(6)研究表明,頂煤和頂板運移量呈現2種截然不同的運移特征,以煤壁為界,前者壁前高于壁后,而后者為壁后高于壁前;3-5#煤層頂煤在工作面煤壁前方30 m左右開始移動,頂煤基本上隨工作面推進隨采隨冒。