200 kt/a聚酯裝置縮聚釜三甘醇清洗工藝的優化

何 達

(中國石化股份有限公司天津分公司化工部,天津 300271)

中國石化股份有限公司天津分公司(簡稱天津石化)化工部200 kt/a聚酯裝置是引進德國吉瑪工藝技術,以精對苯二甲酸(PTA)和乙二醇(EG)為原料,連續生產聚對苯二甲酸乙二醇酯(PET)熔體,由2條生產線(14區、15區)組成。吉瑪工藝采用經典的五釜流程,設2個酯化釜、3個縮聚釜。裝置停車后通過熱EG洗釜可以將酯化Ⅰ釜、酯化Ⅱ釜附壁物料基本清除,裝置檢修中輔之人工清掃,可以達到酯化釜內潔凈的目的[1]。但是,縮聚釜特別是預縮聚Ⅱ釜及終聚釜降溫后釜壁、盤環、攪拌軸、釜底殘留大量物料,殘留物料冷卻后變得堅硬,難以人工清除;在裝置開車升溫后掛壁物料受熱發生降解和碳化,致使開車后PET熔體色相長時間不合格,造成放流量增加、產品降等等問題。

2016年,天津石化開始探索使用三甘醇(TEG)對200 kt/a聚酯裝置14區的聚合釜進行清洗,在清洗過程中由于時間短、方案不全面,無任何操作經驗,出現設備泄漏、反應釜及管線中殘留TEG等問題[2-5]。作者在原清洗作業的基礎上對聚合釜TEG清洗工藝進行了改進優化,在確保作業安全、達到清洗效果的前提下,減輕了人工清掃的勞動強度,減少了TEG殘留和熔體放流量,改善了開車后PET熔體色相。

1 TEG清洗原理

縮聚釜內冷卻結焦物屬于酯類有機物和碳化物[2]。酯與醇在一定條件下發生醇解反應,該反應屬于可逆反應,加入TEG可以使釜內酯類有機物不斷醇解。TEG是一種溶劑,可以使部分熔體溶解,即使碳化物也可以被松動。結焦物在TEG中的醇解和溶解與溫度有較大關系,當溫度升至熔體熔點,晶格破壞,分子熱運動加劇,有利于TEG分子滲透到熔體分子之間,使熔體逐步溶脹直至溶解[3]。理論上TEG清洗溫度越高,溶解效果越好,清洗效果越好。但是,常壓TEG沸點為278.3 ℃,溫度過高,會導致TEG大量蒸發,降低清洗效果。

2 TEG清洗工藝方案

2.1 原TEG清洗工藝方案

2016年,聚合裝置TEG清洗作業包括對14區和15區酯化釜和縮聚釜的清洗,以14區為例,清洗工藝方案主要有以下步驟。

(1)14區各反應釜升溫后,從漿料罐頂部加料口經桶式泵打入25 t TEG。

(2)TEG經漿料泵打入酯化Ⅰ釜內,保持酯化Ⅰ釜溫度在200~220 ℃,壓力為微正壓20~30 kPa,同時檢查壓差、浮筒液位計。

(3)酯化Ⅰ釜進完TEG后,通過氮氣加壓將TEG輸送到酯化Ⅱ釜中,酯化Ⅱ釜溫度保持在220~230 ℃,壓力為微正壓10 kPa,此時由于酯化Ⅱ釜通過工藝塔進行放空,因此需要現場隨時補加氮氣維持酯化Ⅱ釜壓力,同時檢查壓差、浮桶液位計。

(4)液位計標定完成后,通過氮氣加壓將TEG輸送至預縮聚Ⅰ釜,關閉預縮聚Ⅰ釜真空檢測端,現場充氮氣,保持預縮聚Ⅰ釜微正壓,溫度230~240 ℃,同時檢查浮桶液位計。

(5)通過氮氣加壓將TEG移送到預縮聚Ⅱ釜,關閉預縮聚Ⅱ釜真空檢測端,緩慢調節預縮聚Ⅱ釜熱媒加熱溫度,升溫至265 ℃,同時現場充氮氣,保持預縮聚Ⅱ釜微正壓,根據液位指示啟動攪拌,清洗4~6 h。

(6)預縮聚Ⅱ釜清洗后,通過氮氣加壓和啟動1臺預縮聚物輸送泵將TEG壓送到終縮聚釜,關閉終縮聚釜真空檢測端,保持釜溫在265~268 ℃,現場充氮氣,保持終縮聚釜微正壓,根據液位指示啟動攪拌,清洗6~8 h。

(7)清洗后,在熔體輸送泵出口排閥處接DN25臨時不銹鋼管線,臨時管線經過水槽冷卻后接往14區樓外,水槽內裝0.5 t冷TEG,槽內有一組盤管,盤管內通入冷卻水進行冷卻,14區樓外設置固定管線和閥門的架臺,安裝兩個旋塞閥,閥下連接一段軟管伸入排放桶內,低速啟動1臺88泵,將解聚料排入桶內回收。

2.2 TEG清洗工藝優化方案

2020年,對聚合裝置原TEG清洗工藝方案進行了優化:(1)2個酯化釜不進行TEG清洗,只對3個縮聚釜進行TEG清洗,簡化了清洗方案,縮短了清洗時間;(2)裝置TEG清洗用量100 t,每區用量為50 t,比2016年增加25 t,增大清洗效果;(3)清洗作業選在裝置停車后、系統降溫前。

在系統升溫后裝置開車前進行清洗作業存在較多弊端:(1)即使縮聚系統升溫至284 ℃蒸煮殘留TEG,也不能保證將TEG全部排出,反應后會導致熔體發生醇解反應;(2)TEG清洗后,必須啟動EG循環泵,對真空浸沒罐進行多次水洗,若開車前系統內水分不能排凈,系統加入EG后,將影響真空系統的建立;(3)不能直觀檢查清洗效果。

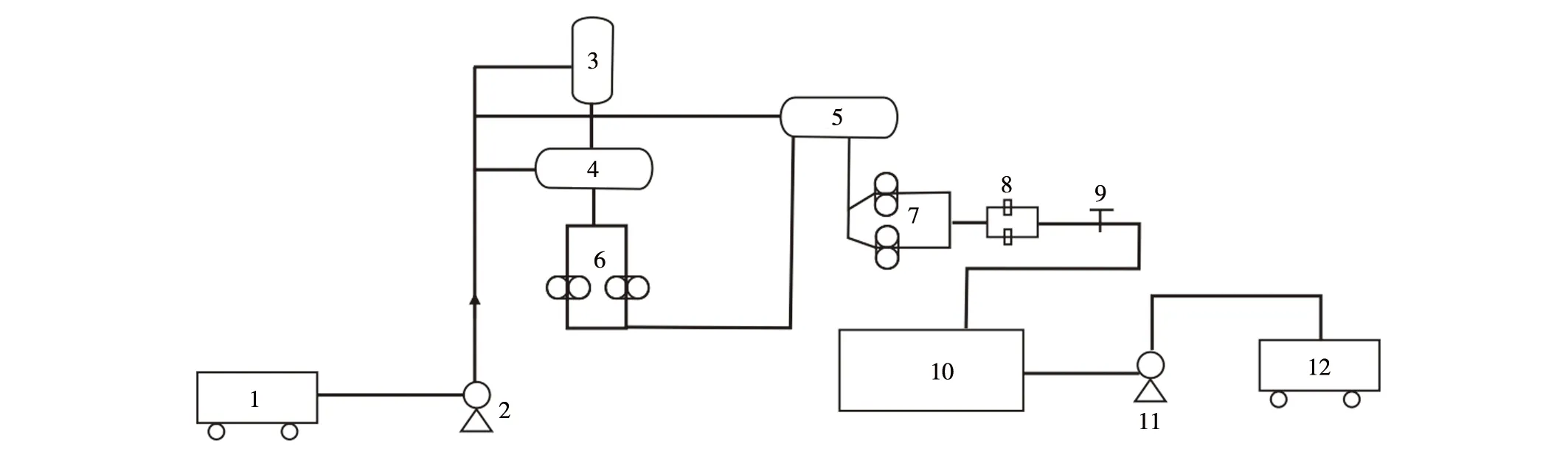

根據原清洗經驗,TEG清洗作業難點是TEG進系統和清洗后外排。2020年,對TEG進料和清洗后外排方式進行了改進。槽車內TEG由1臺揚程為45 m的離心泵打入縮聚釜,離心泵出口管線安裝1個四通閥,現場臨時管線分別與3個縮聚釜本體DN25氦檢漏口相連,臨時管線總長度60 m。清洗后的TEG通過熔體泵經熔體放流閥排出系統,排放路線為終聚釜、熔體泵、熔體過濾器、熔體分配閥、熔體放流閥、TEG收集槽、槽車。改進后的TEG清洗工藝流程見圖1。

圖1 改進后的TEG清洗工藝流程Fig.1 Improved TEG cleaning process1,12—槽車;2,11—離心泵;3—預縮聚Ⅰ釜;4—預縮聚Ⅱ釜;5—縮聚釜;6—預縮聚物泵;7—熔體泵;8—熔體過濾器;9—熔體放流閥;10—TEG收集槽

3 TEG清洗優化工藝的實施

3.1 準備工作

(1)在熔體放流口焊接法蘭,安裝排出管線,疏通熔體放流口。

(2)停車過程中將各縮聚釜、管道內的物料排凈。

(3)縮聚釜排料作業過程中,將真空系統內EG排凈至收集桶。

(4)縮聚系統內EG全部排凈后,現場接好臨時管線,立即向預縮聚Ⅰ釜、預縮聚Ⅱ釜、終聚釜真空浸沒罐注水,液位保持在80%。

(5)TEG進料之前,必須確認以下閥門處于關閉狀態:酯化Ⅱ釜取樣閥、預縮聚Ⅰ釜與預縮聚Ⅱ釜及終聚釜液位自動調節閥、預縮聚物泵入口閥、出口排閥、預縮聚物過濾器入出口排閥、熔體泵入口閥、出口排閥、熔體過濾器排閥、熔體放流閥、切粒機熔體排閥。在切粒機鑄帶頭處安裝盲板,防止TEG泄漏。

(6)由于裝置上很多動設備都是采用填料密封,TEG具有較強的滲透性和揮發性,特別是在高溫條件下極容易導致設備泄漏,引發安全事故。因此,向反應釜進TEG之前,縮聚釜、TEG進料軟管必須多次進行氮氣置換;消防報警控制系統、分散式進風及排風系統運轉正常。

3.2 TEG清洗步驟

(1)預縮聚I釜熱清洗

預縮聚Ⅰ釜有效容積僅為22 m3,因此清洗時TEG進料量約10 t,對應浮筒液位計顯示為95%。將TEG輸送至預縮聚I釜后,控制預縮聚Ⅰ釜溫度270 ℃,用氮氣保持預縮聚I釜微正壓,浸泡4~6 h。為了更好地控制預縮聚Ⅰ溫度,在熱清洗過程中,由液相熱媒控制釜溫,汽相熱媒停止使用。由于預縮聚Ⅰ釜沒有攪拌,因此清洗作業只依靠熱態TEG在釜內浸泡。

(2)預縮聚Ⅱ釜及終聚釜熱清洗

清洗中每區TEG用量為50 t,因此在預縮聚Ⅰ釜內始終保持10 t熱TEG進行浸泡的前提下向預縮聚Ⅱ釜進料TEG。控制預縮聚Ⅱ釜溫度270℃,用氮氣保持釜內微正壓,當液位達到15%時,啟動預縮聚Ⅱ釜攪拌,當預縮聚Ⅱ釜液位達到70%時TEG進料量約20 t,隨著液位的升高,攪拌轉速逐漸提高至2.5 r/min。預縮聚Ⅱ釜熱清洗期間,釜內TEG始終保持20 t,清洗10~12 h。

終聚釜熱清洗與預縮聚Ⅱ釜熱清洗區別不大,終聚釜溫度控制在270 ℃,用氮氣保持釜內微正壓,當液位達到15%時,啟動終聚釜攪拌,當液位達到55%時TEG進料量約20 t,隨著液位的升高,攪拌轉速逐漸提高至2.3 r/min。清洗12~14 h后通入氮氣將料壓出排凈。

(3)縮聚釜TEG移料

終聚釜液位自動閥開度保持10%,啟動1臺預縮聚物泵,開始向終聚釜移料。根據終聚釜、預縮聚Ⅱ釜液位變化,逐漸提高預縮聚物泵負荷至30%,增大向終聚釜的移料量。在移料過程中,通過控制終聚釜液位自動閥開度,預縮聚物過濾器入口壓力始終控制在0.15 MPa以內,防止TEG泄漏。當終聚釜液位升高至80%時,啟動熔體泵,向收集槽內排放TEG。在排放過程中,熔體泵負荷最高不高于40%。預縮聚Ⅱ釜向終聚釜移料同時,打開預縮聚Ⅱ釜液位自動閥,通過氮氣加壓和位差,進行預縮聚Ⅰ釜向預縮聚Ⅱ釜移料。

3.3 優化前后清洗效果對比

TEG清洗工藝優化后,預縮聚Ⅰ釜、預縮聚Ⅱ釜及終聚釜清洗效果明顯。預縮聚Ⅰ釜通過TEG浸泡,盤管、液位計浮筒、釜壁潔凈見本色,此外,TEG蒸汽冷凝過程中,對EG真空降液管也起到了一定的自潔作用;預縮聚Ⅱ釜攪拌軸、堰板、盤環、盤環支撐、釜壁物料經過清洗基本被清除,真空刮板冷凝器緩沖罐、真空噴淋塔潔凈見本色;終聚釜攪拌軸、堰板、盤環、盤環支撐、釜壁物料基本被清除,真空刮板冷凝器緩沖罐、真空噴淋塔潔凈見本色。

TEG清洗工藝優化后,由于沒有對酯化系統進行清洗,因此整個清洗過程(包括進料、清洗、排料)用時為43 h,而優化前整個清洗過程用時長達72 h。優化前,每個縮聚釜清洗時間僅為6~8 h,優化后因每區TEG用量增加為50 t,預縮聚Ⅰ釜、預縮聚Ⅱ釜、終聚釜的清洗時間得到延長,分別為6,12,14 h,縮聚釜的清洗效果明顯提高。

與原清洗工藝相比,清洗工藝優化后,預縮聚Ⅰ釜至刮板冷凝器氣相管線附壁碳化黑色物料減少約10 kg,預縮聚Ⅱ釜至刮板冷凝器氣相管線之間碳化黑色物料減少約15 kg,終聚釜至刮板冷凝器氣相管線之間碳化黑色物料減少約10 kg。

工藝優化前,裝置開車初期熔體色相b值高達8~10,開車放流為51.07 t;工藝優化后,裝置開車初期熔體色相b值保持在6~7,開車放流為32.69 t。

4 結論

a.根據原來的TEG清洗經驗,對聚酯裝置聚合釜TEG清洗方案進行了改進優化,達到良好的清洗效果。

b.TEG清洗工藝優化措施主要為:不對2個酯化釜進行TEG清洗,只對3個縮聚釜進行TEG清洗;每區TEG清洗用量50 t,比原來增加25 t;在裝置停車后、系統降溫前進行清洗作業。

c.通過改進優化TEG清洗方案,沒有對酯化系統進行TEG清洗,因而縮短了整個清洗過程的時間;且清洗縮聚釜的過程中增加了TEG用量,清洗時間延長,縮聚釜的清洗效果明顯提高。

d.以14區縮聚釜的清洗為例,與原清洗工藝相比,清洗工藝優化后,縮聚釜的碳化黑色物料明顯減少,開車后熔體色相b值降低至6~7、熔體放流量降低至32.69 t。