道路應急搶通車轍式箱梁橋疲勞性能試驗研究

冀 超

(中交四公局第六工程有限公司,天津 301700)

1 車轍式箱式模塊介紹

自然災害的頻發常引起交通中斷、人員傷亡。為快速恢復交通,國內外開發了一些道路、橋梁應急搶通裝備,這些搶通裝備通常具有通載能力強、有一定的裝配性能的特點,在自然災害發生后可以發揮一定的作用;然而這類設備往往自重較大,架設難度高,機動性較差,需要在重量和機動性上改進[1-3]。

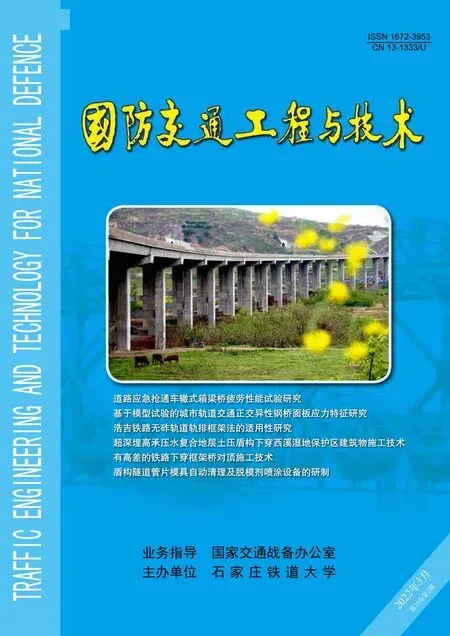

一般情況下,第一波次通往災區的往往是物資運輸車輛、救援裝備,荷載等級較低,因此設計了一種道路橋梁應急搶通箱式模塊[4-6](如圖1所示),它的特點是輕質高強,具備很強的裝配互換性。通過連接器,模塊可以快速拼組如圖2所示的車轍式箱梁橋。應急搶通橋梁與軍橋在設計原則和理念上均基本相同,使用的結構形式也基本相同,以簡支為主,因此相關設計主要參照軍橋相關設計規程。

圖1 箱式模塊單箱總體結構 圖2 20m車轍式箱梁橋架設示意

車轍式箱梁橋主體采用鋁合金材料,作為一種新型結構橋梁,與傳統鋼結構橋梁相比其靜動力特性存在較大差異。由于鋁合金材料與鋼相比,密度與彈性模量差別大,車轍式箱梁橋設計荷載大、結構自重輕,其動力特性與傳統鋼橋必然存在一定差別。因此有必要針對車轍式箱梁橋結構,解析在不同試驗階段的疲勞性能和工作狀態,以驗證結構性能是否滿足設計要求。

2 疲勞試驗設計

試驗件為兩個足尺寸鋁合金箱室構件,箱室間通過節點連接。為便于區分,將其編號為3、4號箱。試驗件如圖3所示,單箱加載過程如圖4所示。

圖3 試驗件實物 圖4 加載過程

2.1 荷載試驗譜

箱式模塊拼組車轍式箱梁橋作為應急保障器材,單跨長度為20 m,根據《軍用橋梁設計載荷》(GJB435—88)中規定,對應的車輛荷載等級為LT-15,在此荷載等級下車輛荷載為兩軸,軸距為4 m,單側前后軸重分別為25 kN、50 kN。由于單個箱式模塊長度為2 m,在實際應用中不存在前輪與后輪同時作用在同一個箱式模塊上的情況,所以箱式模塊局部最大壓力為50 kN,考慮一定的富余量,將最大試驗荷載放寬至75 kN和100 kN。

在應用中,疲勞荷載作用對象所受的是一種隨機的反復荷載,通常室內模擬試驗可選用常幅譜、塊譜或隨機譜進行模擬。本試驗選用同一常幅譜進行試驗。

2.2 試驗工況

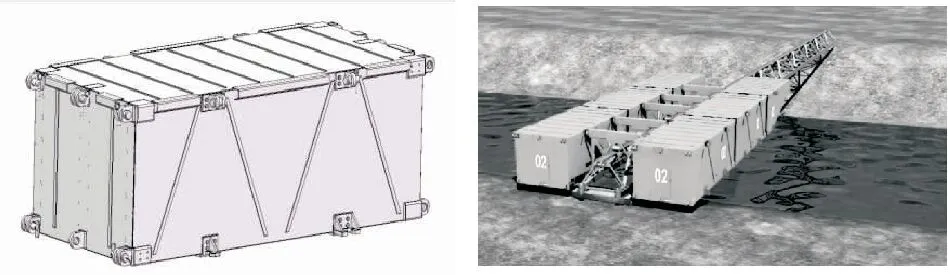

疲勞試驗加載方式采用應力控制模式,波形采用正弦波加載,常幅譜如圖5所示。試驗采用兩種荷載譜,可定義為兩種工況。

工況一:取Smax為75 kN,Smin為7.5 kN,Sa為33.75 kN,平均荷載為41.25 kN,應力比為0.1。考慮實際循環次數與工作量情況,工況一條件下將分別在0-32萬次循環期間每隔2 500次進行采集。選取0-1萬次、1萬次-2萬次、2萬次-4萬次、......30萬次-32萬次等階段第一個加載/卸載循環進行示例分析,可作為數據分析一般流程參考。

工況二:取Smax為100 kN,Smin為10 kN,Sa為45 kN,平均荷載為55 kN,應力比為0.1。

模型的荷載采用LT-15荷載的單側軸載進行模擬。后軸軸載50 kN按照單箱模型分析得到的最不利加載位置(如圖6所示)布置在殼單元模擬的單箱正中,以均布荷載的形式布置。箱式模塊下部四角點支撐。在0-32萬次循環期間每隔2 500次進行采集。同理,須對各部分數據進行篩析,選取各階段第一個加載/卸載循環進行示例分析。

圖5 常幅譜 圖6 模型加載位置

2.3 試驗測試內容

依據疲勞試驗設計方案要求,疲勞數據測試與采集共劃分為兩個部分,即液壓伺服靜力采集和疲勞滯回曲線實時捕捉。

(1)靜載試驗采集:當疲勞加載次數達到1萬、2萬、4萬……32萬次時,進行靜載試驗。靜載試驗的荷載等級按10%Smax分級,為了便于作動器精確控制荷載,本試驗統一取初始壓力為2 kN的狀態為荷載零點,逐級加載至Smax。

靜載時將所有應變測點、位移計測點接東華測試DH3816型靜態應變測試系統,人工采集和記錄試驗所需參數。此時,所測數值即為試驗件測點處的實際應變或位移,是一種直接測量方式,數據較為準確,但只能采集特定荷載分級下的數據。液壓伺服靜力采集數據為靜載試驗測試時FTS疲勞試驗作動器的實時荷載-位移數據,其可作為DH3816位移測試結果的補充數據,以進一步加強疲勞剛度退化數據模擬精確度。

(2)疲勞滯回曲線實時捕捉:疲勞循環過程中實時采集試驗件加載/卸載荷載-位移,即力循環往復作用下獲取結構荷載-變形曲線,表征研究對象在疲勞加載時的變形、剛度衰減等信息。

2.4 試驗過程

每停機進行靜載試驗時,均進行了靜態應變儀、作動器數據采集,每兩次靜載試驗之間間隔一定次數進行疲勞滯回曲線實時采集。本試驗共進行了32萬次疲勞循環。

3 試驗結果及分析

3.1 疲勞滯回曲線

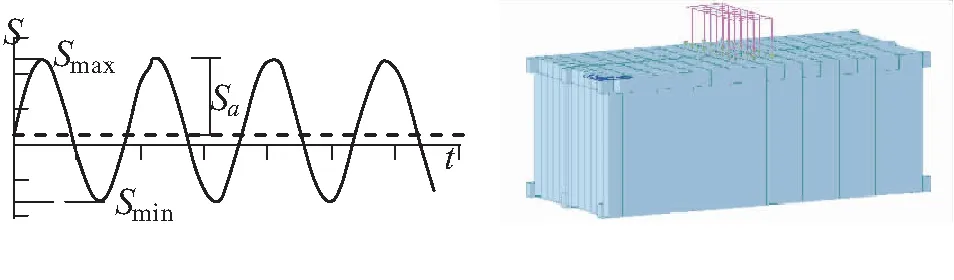

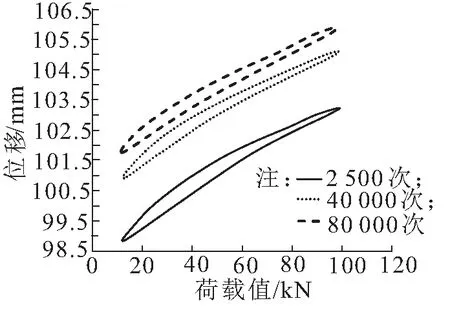

工況一條件下,考慮數據量基數較大,本報告僅就典型情況進行示例解析,選取500次、80 000次、240 000次作為處理對象。取采集的試驗數據,篩析后擇取完整的加載/卸載循環,處理后的部分滯回曲線如圖7所示。

圖7 工況一滯回曲線

工況二條件下,由于數據量基數較大,僅就典型情況進行示例解析,此處取2 500次、40 000次及80 000次進行分析。取采集的試驗數據,篩析后擇取完整的加載/卸載循環,處理后的部分滯回曲線如圖8所示。

圖8 工況二滯回曲線

可以看出,不同加載次數的滯回曲線,均較為飽滿,呈現“梭形”,這說明構件的塑性變形能力較強,具有很好的抗震性能和耗能能力。

3.2 靜載試驗

3.2.1 箱室外壁應變測量

箱室每側布置3個測區,分別位于箱室兩端、箱室中間,每個測區均包括箱室外壁上側測點和下側測點。測點處經過打磨去除表面油漆,粘貼航空用高精度電阻式應變片,將應變片接入靜態應變儀進行結構應變測試,測點布置及測點編號如圖9所示(圖中3-1表示箱室外壁上側測點,3-4表示箱室外壁下側測點),共24個應變片。部分測點如圖10所示。

圖9 箱室外壁應變測點布置

圖10 試驗區內側插銷處箱室外壁下側測點

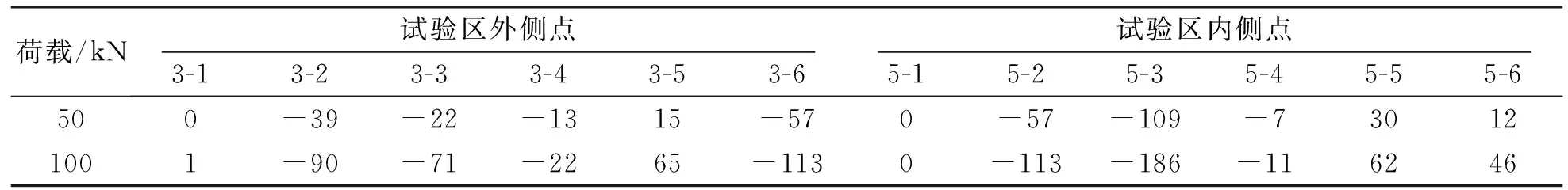

限于篇幅,只列出工況二3號箱外壁部分具有代表性的測點數據(32萬次),見表1。

表1 箱室外壁應變

由測量數據可知,箱室外壁測點中對應的最大拉、壓應變分別是65、-186,箱板材料為6061-T6鋁合金,彈性模量E=72 GPa,泊松比為0.33,許用應力為f0.2=245 MPa,計算可得,最大拉應力為4.68 MPa,最大壓應力為13.392 MPa,遠低于材料強度值,因此在32萬次疲勞加載作用下,箱室外壁滿足強度要求,不會發生破壞。

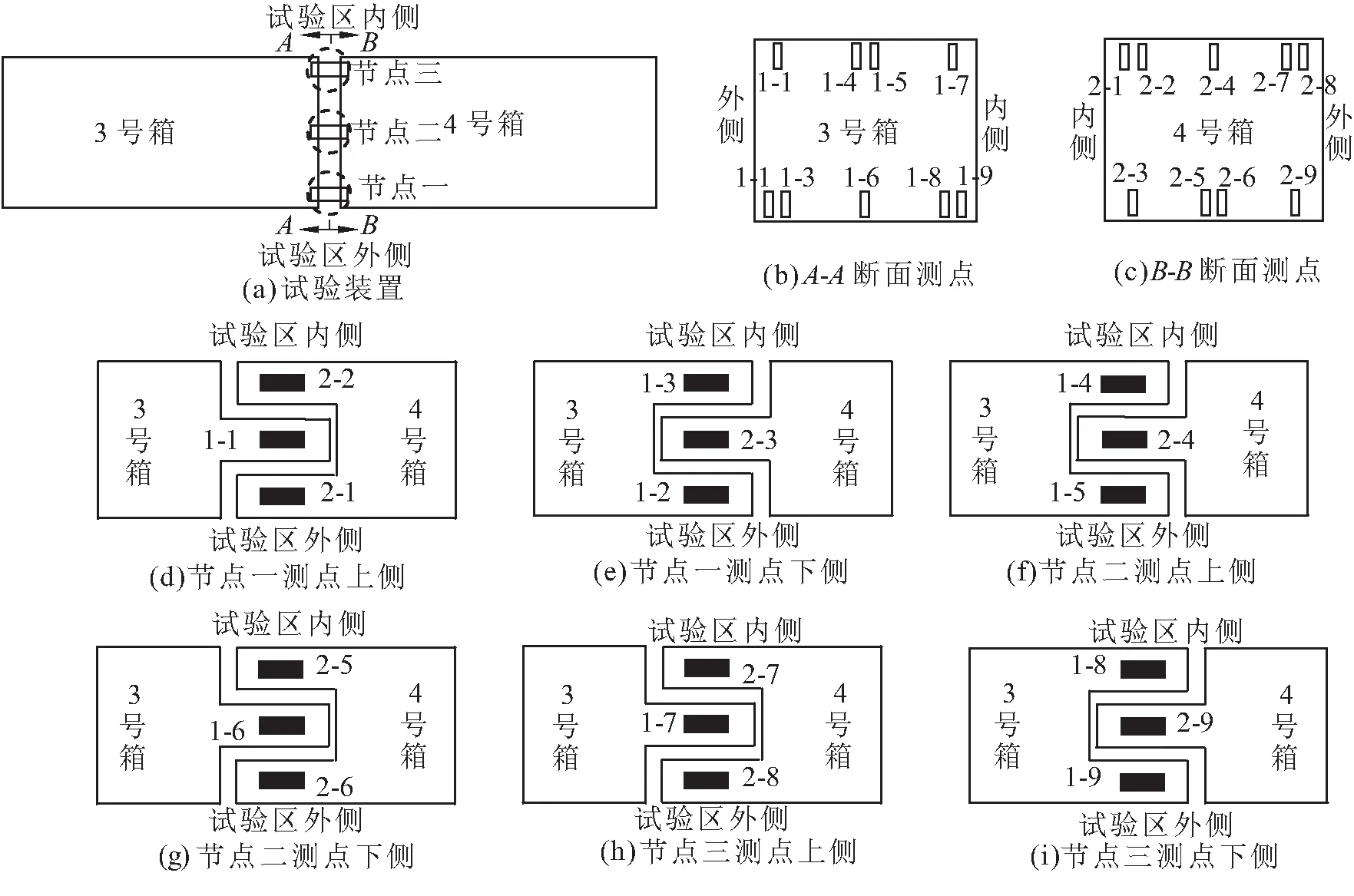

3.2.2 箱室間插銷應變測量

每個節點包含兩組插銷,每組插銷由3片叉耳組成,在每個插銷的每片叉耳上側粘貼應變片。應變片測點布置、節點插銷如圖11所示,共布置18個測點。

圖11 箱室間插銷應變測點布置

測點選取說明:插銷采用了高強鋼,因此關注耳部破壞。箱式模塊采用的耳板選材、厚度、尺寸均經過力學驗算,最不利處在孔壁內側,且孔壁內側承壓強度與其他部位的承壓強度相差很小,近似相等[6]。但就數據采集而言,內壁粘貼應變片及數據收集較為困難,因此將測點選擇在耳片部位。

限于篇幅,只列出工況二3號箱單雙耳部分具有代表性的測點數據(32萬次),見表2。

由測量數據可知,耳部測點中對應的最大拉、壓應變分別是183、209,耳板材料為16Mn,彈性模量E=210 GPa,泊松比為0.30。厚度大于16 mm時,許用應力取[σ]=258 MPa。計算可得,最大拉應力為38.43 MPa,最大壓應力為-43.89 MPa,遠低于材料破壞應力,因此在32萬次疲勞荷載作用下,耳部強度滿足使用要求。

箱式模塊橋主要用于應急搶通和臨時性交通保障,因此對通行次數沒有嚴格要求,參考軍橋設計規范,達到5萬次可以滿足使用要求。而在本試驗的兩種工況下,作用到32萬次仍未發現異常情況,試驗件沒有出現明顯的結構變形和位移等疲勞損傷,滿足設計預期。

4 結束語

試驗表明,不同加載次數的滯回曲線線形飽滿,呈梭形,表明箱式模塊的塑性變形能力較強。32萬次的疲勞加載仍具有良好的工作狀態,模塊沒有出現明顯的結構變形和位移等疲勞損傷,表明箱式模塊的材料和結構的疲勞性能良好,具有用于道路應急搶通的可行性。