鄭萬鐵路巫山隧道2#橫洞進正洞挑頂施工技術

張 奇

(中鐵十八局集團有限公司,天津 300222)

1 工程概況

鄭萬鐵路巫山隧道全長16 570.5 m,最大埋深730 m ,采用“3橫洞+2平導+1斜井”的輔助坑道方案,其中1號橫洞長度140 m,單車道無軌運輸;2號橫洞長度1 134 m,3號橫洞長度2 273 m,斜井長度1 071 m,均為雙車道無軌運輸;1號平導長度4 222 m,2號平導3 504 m,分別與2號橫洞、3號橫洞連接,均為單車道(擴大斷面)無軌運輸;通風豎井長度330 m,半徑1.25 m 。

2#橫洞設于線路前進方向左側,橫洞中線與正洞右線中線交匯里程為D1K648+100(橫洞里程H2D1K0+000),橫洞與線路平面交角為58°14′14″。橫洞進入正洞位置H2D1K0+004—H2D1K0+045段圍巖為Ⅳ級,襯砌類型采用雙車道Ⅳ級復合式襯砌,開挖工法為臺階法。正洞D1K648+027—D1K648+177段圍巖設計為Ⅳ級,襯砌類型采用Ⅳ級圍巖Ⅳb型復合式襯砌,支護參數為:全環噴C25混凝土,厚度為25 cm,襯砌采用C40鋼筋混凝土,拱墻厚度45 cm,仰拱厚度55 cm;開挖工法為臺階法開挖,開挖方式采用爆破開挖。橫洞進入正洞段主要為三疊系中統巴東組二段泥巖夾砂巖,地層單斜,節理裂隙發育,地下水主要為基巖裂隙水,不甚發育,主要分布于砂巖層中,以滴水、淋水為主。橫洞與正洞連接平面示意如圖1所示。

圖1 橫洞與正洞連接平面

由于橫洞與正洞交叉口特殊的結構形狀,隧道開挖后面臨空間大、跨度大、應力集中、應力分布復雜等諸多問題[1-5],而且支護結構在“喇叭口”處不閉合,形成偏壓現象,不利于隧道圍巖的整體穩定,尤其是隧道交叉口的銳角部位巖石是隧道施工加固時的關鍵部位,該部位施工中受擾動比較大,而且是受力最大的部位,對隧道“喇叭口”的穩定起到很關鍵的作用。

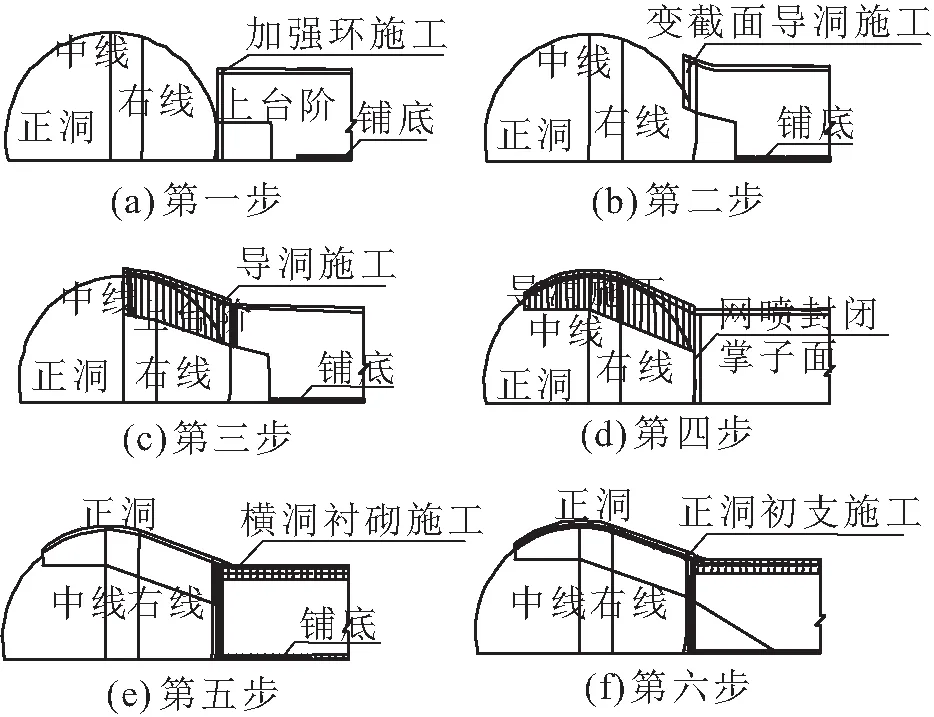

2 總體施工工藝流程

2#橫洞進正洞的主要工藝流程如圖2所示。挑頂施工可分為以下幾個步驟:第一步,當橫洞掘進施工至正洞線路右線7.35 m時,開始施工加強環,加強環采用2榀橫洞雙車道標準截面鋼架并排組成。第二步,2榀加強環施工完成后,開始進行變截面導洞的掘進施工,首先采用2榀變截面導洞鋼架進行支撐,減小加強環鄰近掌子面的陡峭程度,同時為后續導洞開挖提供足夠的安全支撐力。第三步,變截面導洞施工完成后,開始進行導洞的掘進施工,在施工過程中,橫洞下臺階要保證逐步接腿跟進。第四步,導洞繼續開挖,當掘進至線路右側拱墻位置時,要及時進行網噴封閉導洞掌子面的施工,以保證安全性,此時橫洞中下臺階應逐步降低至設計位置。第五步,導洞及橫洞的接腿全部完成后,開始進行底板鋪底施工,底板鋪設應施工至加強環與正洞的交界處,當底板澆筑完成并且達到設計強度后,開始進行橫洞襯砌段的襯砌施工。第六步,橫洞襯砌施工完成,開始對橫洞與正洞交界處進行棄渣回填,利用棄渣回填修建斜坡道以利于正洞的掘進施工,然后對正洞的初支鋼架進行安裝施工。

圖2 總體主要工藝流程

3 施工方法

3.1 加強環施工

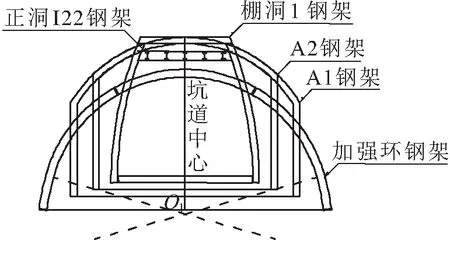

加強環采用2榀橫洞雙車道標準截面鋼架并排組成,加強環鋼架全環采用I22a型鋼,縱向連接采用14 mm厚鋼板連接,連接鋼板環向間距50 cm,鋼架左右兩側拱腳處下墊50 cm×26 cm、厚14 mm鋼板,鋼架間距25 cm,保護層厚度3 cm,采用臺階法施工。加強環第1榀鋼架安裝后,利用超前小導管(角度25~30°,長度L=4 m,數量21根)對加強環處進行注漿加固施工,每榀鋼架兩側各設置4根長度為2.5 m的鎖腳錨管(?42 mm鋼管)。加強環與正洞鋼架關系如圖3所示。

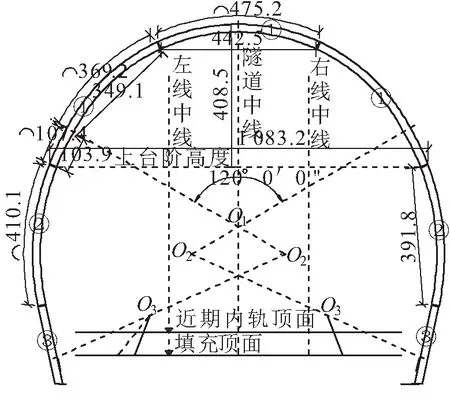

圖3 加強環與正洞鋼架關系

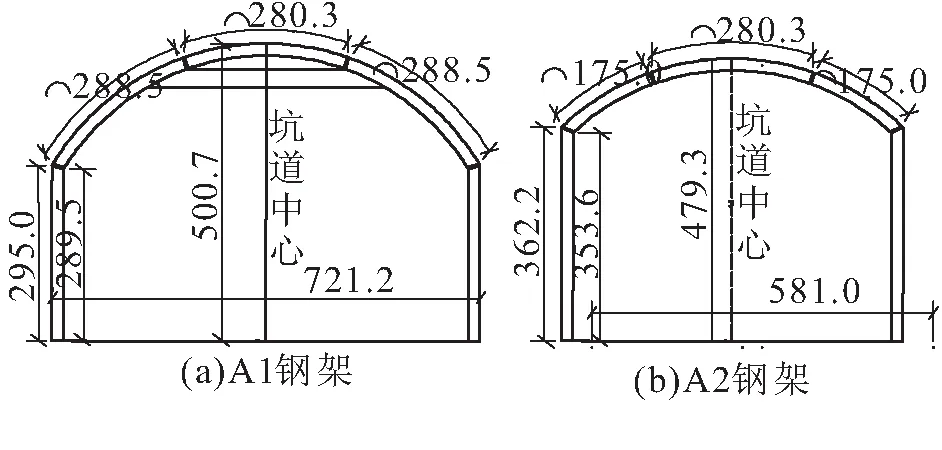

3.2 導洞過渡段施工

為確保施工安全,在進行導洞施工前,需要在進入導洞前采用2榀變截面鋼架過渡,見圖4。過渡鋼架采用I18型鋼,鋼架間距60 cm,縱向連接采用14 mm厚鋼板連接,連接鋼板環向間距50 cm,噴混厚度27 cm,內側3 cm,外側4 cm;在過渡鋼架A1拱部采用超前密排小導管,角度25~30°,長度L=4 m,數量21根;過渡鋼架拱墻節點處設置鎖腳錨管,采用?42 mm鋼管(厚3.5 mm),每處2根,L=2.5 m。

圖4 導洞過渡段鋼架布置(單位:cm)

3.3 導洞施工

導洞過渡段施工完成后,開始進行導洞施工,導洞施工采用橫向爬坡導洞法,由2#橫洞向正洞拱頂爬坡施工,坡度25%,爬坡至正洞中線,線路中線至線路左線采用同一下降坡度。由于中臺階頂面與洞頂坡度保持相同,故此段落內鋼架各部位尺寸相同,共計11榀,預留15 cm沉降量,施工至線路右線時開始采用異型鋼架,至線路右側邊墻共計設置4榀異型鋼架,鋼架間距60 cm,當施工至右側邊墻位置時采用掛網噴混封閉導洞掌子面。導洞施工采用I18型鋼鋼架,間距60 cm,噴混厚度27 cm,網片?8 mm,尺寸20 cm×20 cm,每榀設置臨時橫撐,使導洞成環;臨時橫撐采用?22 mm螺紋鋼進行縱向連接,連接筋環向間距100 cm,為保證整體穩定對鋼架間進行噴混回填加固。導洞拱部采用超前密排小導管(?42 mm、厚3.5 mm),長度L=4 m;導洞鋼架拱腳每處設置2根鎖腳錨管,采用?42 mm鋼管(厚3.5 mm),長度L=2.5 m。

3.4 正洞施工

導洞施工完成后,對正洞進行初期支護,支護采用3榀I22a型鋼架,間距為100 cm,線路左側鋼架安裝在加強環鋼架上并焊接牢固,線路右側鋼架落到上臺階底部,右側鋼架腳底下墊高強砼墊塊,然后進行鎖腳錨桿施工和掛網噴射混凝土施工;混凝土噴射完成后,拆除大里程一側導洞的側壁支撐鋼架,施工正洞第4榀型鋼鋼架,按正洞斷面進行開挖作業;鋼架拱部采用超前密排小導管加強支護,每榀施做一環,采用?42 mm鋼管(t=3.5 mm),L=2~4 m;正洞大里程一側按上臺階尺寸進行開挖,施工至D1K645+710處,采用噴混封閉掌子面,大里程上臺階封閉后,開始拆除小里程一側導洞的側壁支撐鋼架,正洞小里程一側按上臺階尺寸進行開挖,施工至D1K645+690處,采用噴混封閉掌子面;正洞中臺階從導洞中心線處左右交錯施工,每循環2榀,按三臺階法施工。2#橫洞與正洞交叉處中臺階施工完畢后,開始施工大里程上、中臺階,上臺階開挖至D1K645+715,臺階長度4~5 m。上、中臺階形成后,開挖2#橫洞正對正洞范圍內的下臺階,每循環2榀,向大小里程逐步跟進下臺階。下臺階施工完成后及時進行仰拱封閉成環,每循環施工不大于3 m。正洞大小里程達到三臺階施工條件后,先向大里程方向進行開挖與初支施工,達到具備組裝移動棧橋條件后封閉掌子面,由大里程向小里程方向施工二襯仰拱,以滿足移動棧橋組裝條件。在正洞大里程方向臺車拼裝,臺車拱部模板安裝采取在隧道頂部掛設倒鏈安裝設備,在初支鋼架上預先埋設吊點,以保證臺車拼裝。移動棧橋組裝前,將小里程方向掌子面噴混封閉,施工交叉口處正洞仰拱,仰拱施工縫避開交叉口位置,距離不小于2 m。正洞鋼架布置如圖5所示。

圖5 正洞鋼架布置(單位:cm)

4 變形監測

橫通道與正洞交接處為Ⅳ級圍巖,但交叉段埋深大,應力集中點多,結構受力復雜,支護結構位移大,支護結構易出現破壞,而交叉口作為主洞長期的出渣進料通道,其結構穩定性尤為重要,必須保證交叉口具有足夠的穩定安全性,因而需要對交叉口處的位移進行監測,以便于在施工過程中根據變形監測結果及時調整支護參數以保證整個洞段的施工安全。為了更好地掌握圍巖變形情況,根據《鐵路隧道監控量測技術規程》(Q/CR9218-2015)和《監控量測信息化實施方案》的相關要求,在交叉口拱頂位置和腰線(側墻與仰拱交界點)設置了變形監控點,變形監控點處貼反光片,全站儀紅外線測量三維數據,監控測量頻率為2次/d 。

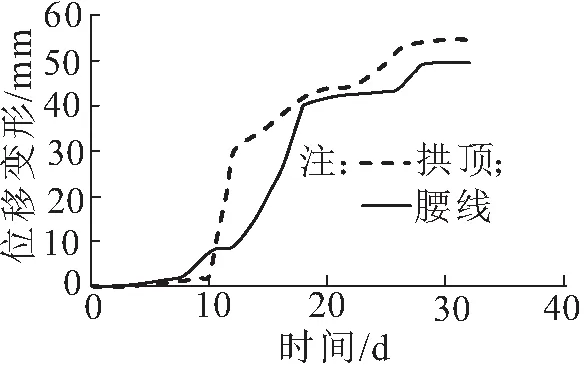

交叉段拱頂豎向位移變形及腰線水平位移變形監測結果見圖6。從圖6中可以看到:拱頂沉降及腰線變形受開挖施工工序的影響較大,當進行導洞開挖后,變形有較大幅度增長;當封閉支護完成后,交叉段的變形逐漸趨于穩定,并在一個月左右達到收斂狀態,拱頂的最大沉降變形為54.5 mm,腰線的最大變形為49.3 mm。由此可見,本工程采取的挑頂施工方法可以有效控制交叉段的變形,確保挑頂施工過程的安全,橫洞進正洞挑頂施工方案科學合理。

圖6 變形監測結果

5 結束語

長大隧道施工在鐵路、公路、水利工程中尤為常見,必須借助于橫洞進行輔助施工,由于橫洞與正洞交叉口特殊的結構形狀,因而交叉口處的施工技術對于圍巖的長期安全與穩定十分重要。鄭萬鐵路巫山隧道2#橫洞進正洞挑頂施工,制定和采用了科學的方案與技術措施,確保了施工安全,可為類似深埋長大隧道橫洞進正洞挑頂施工提供借鑒經驗。