抽排乏風超低濃度瓦斯氧化熱制取蒸汽技術

張永杰,肖樂,周方亮

1.河南平煤神馬環保節能有限公司,河南 平頂山 467000;2.河南平煤神馬節能科技有限公司,河南 平頂山 467000

0 引言

瓦斯氣的主要成分為氧氣、氮氣、二氧化碳和甲烷[1]。由于技術限制,煤炭開采過程中抽(風)排的低濃度瓦斯氣(即瓦斯中甲烷的體積分數低于8%的瓦斯氣)一直未能得到有效的回收利用,被迫放空,造成資源浪費及環境污染[2-3]。甲烷的溫室效應比CO2高25倍[4],每利用1 kg甲烷相當于減排21 kg CO2[5-6]。抽采瓦斯并加以利用是降低開采過程中的瓦斯涌出量、防止瓦斯超限和積聚、預防瓦斯爆炸和煤與瓦斯突發事故及提高煤礦尾氣附加值的重要措施[7-9]。

平頂山的某礦井富含瓦斯,低濃度瓦斯若直接排空而不利用,既浪費大量潔凈能源,又污染大氣環境,因此擬在2個煤礦共用的一個瓦斯抽放站建設一套瓦斯氧化余熱利用裝置,采用瓦斯氧化工藝技術對抽(風)排放的低濃度瓦斯進行氧化處理,產生的蒸汽替代原有燃煤鍋爐向礦區供熱,并入礦區蒸汽管網(供暖或制冷),供礦區生活、生產,回收利用抽排的煤層氣,替代燃煤,減少資源浪費與環境污染。

1 實施礦井及初步設計

礦方提供的技術資料顯示,2個礦井煤炭工業儲量約為9500 萬t,礦井可采儲量約為8200 萬t,礦井服務時間為 35~45 a。2個礦井可抽瓦斯儲量為6億m3,年瓦斯抽采量約為900萬m3,瓦斯抽采時間約為40 a。目前這2個礦井每年煤炭開采量約為150~200萬t,抽排乏風瓦斯(折合瓦斯純量)約500~600萬m3。2個礦區的瓦斯抽采泵布置在同一個抽放泵站內,標準狀況下礦區1抽采泵抽采的瓦斯氣中甲烷的體積分數約為2%,為煤礦抽排乏風超低濃度瓦斯,可供瓦斯氧化裝置利用的瓦斯(折合為標準狀況下的純瓦斯,以下皆同)的體積流量為10 m3/min;礦區2抽采泵抽采的瓦斯氣中甲烷體積分數約為0.6%,可供瓦斯氧化裝置利用的瓦斯體積流量為1.08 m3/min,總計可供氧化裝置利用的瓦斯的體積流量為11.08 m3/min。由于低濃度瓦斯抽采的不穩定性,瓦斯的體積流量和體積分數存在一定的波動。隨著煤礦的井下瓦斯抽采工藝優化,抽放泵站可提供瓦斯的體積流量不少于12 m3/min。根據2個礦的抽排瓦斯氣源現狀,采用抽排瓦斯摻混空氣方案實現抽排乏風超低低濃度瓦斯的余熱利用,達到氧化裝置進氣濃度要求。從煤礦瓦斯抽放站抽取部分瓦斯氣體摻混空氣,通過氧化裝置產出熱風,熱風通入余熱鍋爐產出飽和蒸汽,供礦區利用。

2 工藝流程及工程設計

2.1 主要工藝流程

由于本項目中可利用的煤礦抽排瓦斯氣中甲烷的體積分數不超過7%,為超低濃度抽排乏風瓦斯,無法直接發電,因此采用瓦斯蓄熱氧化工藝[10-13],將瓦斯收集,進行能量轉化從而加以利用,根據煤礦瓦斯抽放數據,在共用抽放泵站附近的空地上建設1個瓦斯蓄熱氧化站,安裝1臺體積流量為60 000 m3/h的瓦斯氧化裝置,配套1臺余熱鍋爐,站內配套有余熱利用系統、配電系統及其他輔助生產系統。從煤礦瓦斯抽放站抽取低濃度瓦斯氣體,摻混空氣后進入氧化裝置產出熱風,熱風通入余熱鍋爐形成壓力為0.6 MPa的飽和蒸汽或壓力為2.5 MPa、溫度為400 ℃ 的過熱蒸汽,一定程度上代替礦區原有燃煤鍋爐供礦區冬季采暖及井口保溫,實現節能減排、清潔供暖。

將礦區瓦斯抽放泵站抽排的甲烷的體積分數低于7%的瓦斯,利用低濃度瓦斯細水霧輸送系統輸送到瓦斯氧化裝置中,與空氣混合,使進入瓦斯氧化裝置的甲烷的體積分數為 1.2%。在混合裝置后安裝濃度傳感器,根據甲烷的體積分數控制低濃度瓦斯輸送總管線上的電動閥,控制混合后甲烷的體積分數為1.2%。抽排乏風超低濃度瓦斯經阻火器、瓦斯濃度檢測器,到達濕式放散閥,再經復合式水封阻火器,可充分保障安全,混合氣在氣動調節閥的控制下進入瓦斯與空氣混合器,再次進行瓦斯濃度檢測后,控制流量,在緊急切斷閥的控制下進入風機,然后送至瓦斯氧化裝置。在瓦斯氧化裝置中進行熱交換,高溫熱風送至煙氣鍋爐制取飽和蒸汽。抽排乏風超低濃度瓦斯再生式熱氧化處理(regenerative thermal oxidation,RTO)系統工藝流程如圖1所示。

圖1 YXN60-1.0型抽排乏風超低濃度瓦斯氧化RTO系統工藝流程圖

2.2 蓄熱氧化裝置工作過程

利用煤礦抽排的甲烷體積分數低于7%的瓦斯氣,采用立式兩床蓄熱氧化裝置,利用雙向熱逆流蓄熱氧化技術,氧化裝置的主要結構包括:2個進(出)氣腔,2個內部裝填有蓄熱陶瓷、立式結構的蓄熱室,頂部一個能夠同時設置起動或助燃燃燒系統、完成加熱起動及助燃自維持運行的大空腔(熱氧化室)[14-16]。

2.2.1 加熱起動

通過氧化室設置的燃燒系統,使用柴油燃料燃燒放出大量高溫煙氣,加熱氧化室,并通過切換閥換向,實現高溫煙氣對蓄熱室陶瓷的預熱升溫,待蓄熱室、氧化室溫度升至一定溫度后,通入有機氣體,利用氧化區高溫環境,對瓦斯進行氧化。

2.2.2 自維持運行

加熱起動完成后,裝置轉入自維持運行階段,當混合后甲烷的體積分數相對較大、熱值能夠滿足裝置自維持運行要求時,氧化室燃燒系統停止助燃,僅通助燃風。

2.2.3 熱利用

當混合后甲烷的體積分數及熱值相對較高,在裝置自維持運行的同時,可以從裝置頂部氧化室抽取部分高溫煙氣進行外置換熱綜合利用。瓦斯氧化裝置工作原理如圖2所示。

圖2 瓦斯氧化裝置工作原理圖

由圖2可知:通過柴油燃燒器完成氧化裝置加熱起動,并在蓄熱室、氧化室中建立起瓦斯氧化所需的高溫環境,通入摻混好的混風瓦斯進行氧化,氧化釋放出的熱量一部分蓄積在蓄熱陶瓷中,用于維持瓦斯氧化所需的高溫環境,一部分隨低溫排放氣排放至大氣,大部分熱量從高溫煙氣出口排出,用于外置換熱利用。氧化裝置通過切換閥進行周期性換向,進氣側預熱,周而復始,完成氧化裝置周期性切換及自維持運行。瓦斯蓄熱氧化裝置的主要技術參數如表1所示。

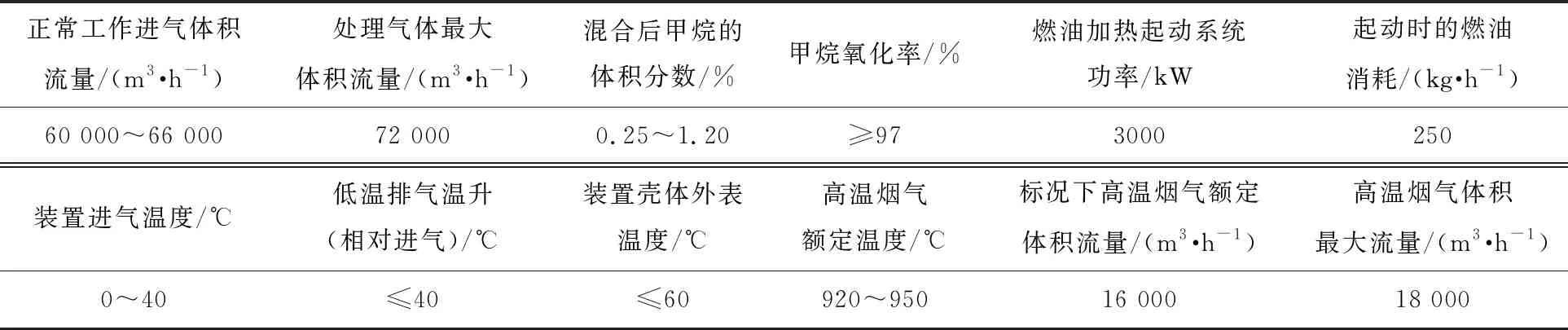

表1 瓦斯氧化裝置主要技術參數

2.3 主要工程組成

2.3.1 主體工程

1)瓦斯輸送摻混系統。接2個礦井瓦斯抽放站,架空敷設,管徑為1400 mm,直接輸送至氧化裝置處,混入空氣,由于2個礦井抽排的瓦斯氣中甲烷的體積分數小于3%,根據文獻[17]的有關規定,不需要設置安全保護設置。 2)體積流量為60 000 m3/h的高溫熱風型瓦斯氧化裝置1臺。3)蒸發量為6 t/h的余熱鍋爐1臺,可產蒸汽5.6 t/h。

2.3.2 輔助工程

1)余熱泵房。建筑面積為43.2 m2磚混結構的房子一間,用于安裝余熱鍋爐水泵機組及軟水制備裝置。

2)綜合用房。建筑面積178.2 m2的彩鋼板房一間,包括衛生間、休息室、辦公室、油脂庫、維修室、控制室及配電室等。

2.3.3 公用及環保工程

本項目生產、生活用水由六礦水廠定期輸送,用電由六礦供電系統提供;在氧化裝置進、出氣口和廢氣排放口安裝消聲器,水泵置于泵房內,安裝基礎減振,降低噪聲。

2.4 主要設備

項目工程主要設備組成如表2所示。

表2 項目瓦斯綜合利用裝置主要設備

3 工程應用分析及驗證

3.1 應用分析

1)立式蓄熱氧化室結構能夠較好地利用高溫熱煙氣自然向上漂移的趨勢,氧化裝置溫度場分布較均勻,工作較穩定;通過大空腔氧化室結構,有利于保證氧化效率,同時將氧化溫度穩定均勻地控制在900~1050 ℃ ,裝置運行較可靠,可避免陶瓷過熱損壞,延長陶瓷使用壽命[18-20]。

2)使用 North America、MAXON 等輔助燃燒系統,使用柴油加熱起動,起動時間為5~8 h,時間短、安全可靠、燃料儲存轉運方便。

3)兩級摻混后對甲烷的體積分數在線監測,可以快速、準確調控摻混后甲烷的體積分數,瓦斯與風排瓦斯或空氣集中摻混控制,嚴格控制摻混后甲烷的體積分數不超過1.2%,分路供給至各氧化裝置。在瓦斯與風排瓦斯或空氣摻混后,設置有原位式激光甲烷濃度在線分析儀和ABB 紅外甲烷濃度在線分析儀的雙重濃度檢測及控制,快速、準確檢測摻混后甲烷的體積分數并動態調整控制,檢測響應時間不超過1 s,測量精度為 0.01%,確保瓦斯摻混及氧化裝置運行安全[20]。 兩級摻混后瓦斯氣中甲烷的體積分數在線監測結果如圖3所示。

a)首次摻混 b)二次摻混

由圖3可知:雖然首次摻混后甲烷體積分數變化幅度較大,但通過原位式激光甲烷濃度在線分析儀及ABB 紅外甲烷濃度在線分析儀的雙重濃度檢測及控制,摻混后甲烷的體積分數基本維持在1.2%以下。

4)瓦斯氣為清潔燃料,排放的尾氣中煙塵含量極少。分析本項目的瓦斯成分,瓦斯氣中不含S,因此尾氣中不含SO2;無二次污染,不產生NOx排放,CO2排放小于5 mg/m3,排放低,滿足環保要求。

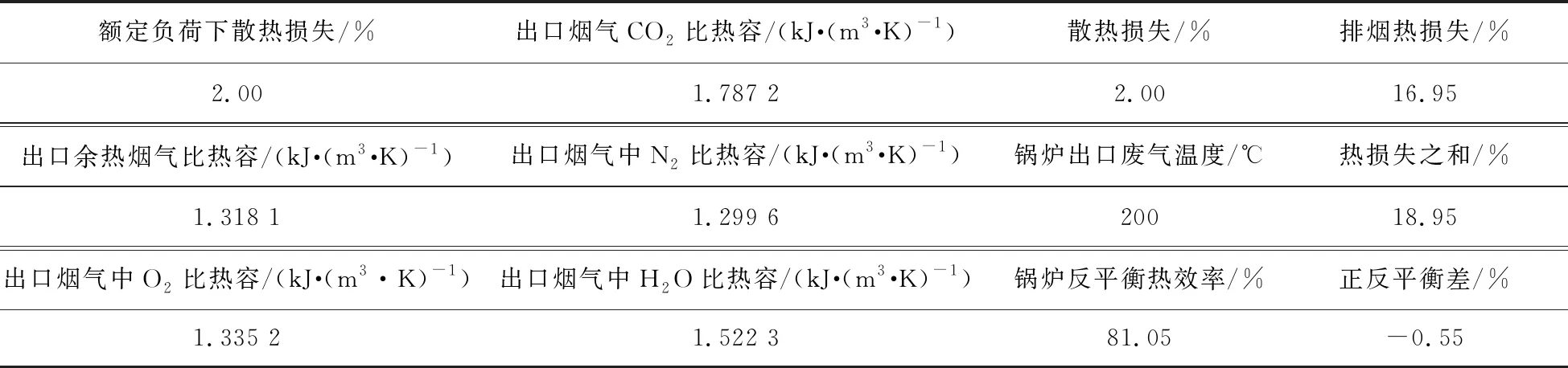

5)余熱鍋爐的煙氣成分及其體積分數如表3所示,氧化裝置中余熱鍋爐正平衡熱效率計算參數及結果如表4所示,反平衡熱效率計算參數及結果如表5所示。由表3~5可知:瓦斯氣經氧化燃燒后,產生的主要成分為N2、CO2、H2O和O2,余熱鍋爐熱效率可達80%以上。

表3 余熱鍋爐煙氣成分及體積分數 %

表4 鍋爐正平衡效率計算參數及結果

表5 鍋爐反平衡熱效率計算參數及結果

3.2 瓦斯氧化裝置實測熱效率計算

利用通風瓦斯氧化裝置,可以將煤礦礦井內的甲烷充分氧化生成H2O和CO2,降低瓦斯不經處理直接排放導致的溫室效應,并可以對產生的熱量進行充分利用。瓦斯與空氣摻混后甲烷的體積分數控制在1.2%以下,單臺YXN60-1.0型瓦斯氧化裝置處理瓦斯的體積流量為60 000 m3/h,該項目用于摻混的抽排瓦斯的體積流量可達到12 m3/min,滿足技術要求。瓦斯氧化裝置熱力計算由以下公式給出。

每小時氧化反應產生的熱流量

Q1=Q0qVφ,

(1)

式中:Q0為單位體積純甲烷的熱流量,Q0=35.8 MJ/m3;qV為單臺YXN60-1.0型瓦斯氧化裝置處理瓦斯體積流量,qV=60 000 m3/h;φ為混合氣中甲烷的體積分數,φ=1.2%。

由式(1)可得,Q1=25 776 MJ/h。

尾氣熱損失流量

Q2=ρсqV(1-q)ΔT,

(2)

式中:ρ為空氣密度,ρ=1.29 kg/m3;c為空氣比熱容,c=1.004 kJ/(kg·K);q為產生的可利用熱風率,q=26.7%;ΔT為進、出口溫差,ΔT= 40 ℃。

由式(2)可得,Q2=2 278.4 MJ/h。

燃料未完全燃燒熱損失流量

Q3=qVφQ0(1-η0),

(3)

式中:η0為瓦斯氧化裝置氧化率,η0=97%。

由式(3)可得,Q3=773.28 MJ/h。

瓦斯氧化裝置自身散失的熱流量(自身散失熱流量按6%計算)

Q4=qVφQ0h,

(4)

式中:h為自身散失熱量占氧化反應產生的總熱量百分比,h=6%。

由式(4)可得,Q4=1 546.56 MJ/h。

摻混瓦斯含水帶走的熱流量

Q5=qV(1-q)ρdiRH

,

(5)

式中:d為1 kg飽和空氣在溫度為20 ℃時所混合的水蒸氣的質量,d=14.7 g/kg;i為低壓力水蒸氣焓,i=2510 kJ/kg;RH為摻混瓦斯相對濕度,RH=100%。

由式(5)可得,Q5=2 093.3 MJ/h。

則瓦斯氧化裝置可利用的熱流量

Q=Q1-Q2-Q3-Q4-Q5。

(6)

由式(6)可得,Q=19 084.46 MJ/h。

瓦斯氧化裝置熱效率

η=Q/Q1=74%。

即瓦斯氧化裝置熱效率η=74%,熱利用率高。

3.3 其他優勢

1)氧化裝置產生高溫煙氣后,可通過成熟的外置式煙道換熱器進行取熱綜合利用,外置煙氣換熱技術及裝置成熟、可靠。2)項目建設周期短,裝置可實現模塊化設計、生產、運輸、安裝,可顯著提升裝置生產、加工、安裝質量,縮短項目整體實施周期。 3)裝置可實現自動化監控運行,安全可靠性高。裝置本體設置氧化室溫度及進出氣腔溫度監測,實現氧化裝置的自動化控制及運行。同時,裝置本體設置有泄爆、超溫調整、放散等保護結構及功能,可以確保裝置安全運行。

3.4 綜合驗證

2020年1月開始進行工業性試驗,滿負荷連續運行72 h以上,實測可產出壓力為0.6 MPa、質量流量為6 t/h的蒸汽。根據文獻[21-24],蒸汽焓為2 751.7 kJ/kg、溫度為10 ℃時水焓為42.605 kJ/kg,柴油折合標煤因數(當量值)為1.457 1,電力折合標煤系數(當量值)為1.229 t/(萬kW·h)。礦區原有燃煤鍋爐每產出1 GJ熱量,消耗標準煤約為0.056 7 t。項目年運行時間按365 d計算,則該項目年可產出的熱量為142 390 GJ。原有鍋爐產出142 390 GJ熱量時折合使用標準煤8071 t,項目實施后年耗電約50萬kW·h、柴油3 t,折標準煤約66 t,項目可節約標準煤8005 t。

項目建成后產出蒸汽供礦區辦公樓采暖和井口保溫使用,替代礦區原有燃煤鍋爐煤炭消耗,實現清潔供暖,項目年消耗瓦斯氣約500萬m3,減排CO2約7.4萬t,節約標準煤約0.8萬t,具有明顯的環保和經濟效益。

4 結語

通過采用蓄熱氧化法利用礦井低濃度瓦斯,制取飽和蒸汽進行綜合利用,解決煤礦低濃度瓦斯直接對空排放造成的溫室效應和環境污染,有利于資源的綜合利用和保護環境,項目沒有固態污染物,氣態污染物極少,其排放污染物和控制總量均可滿足國家環保部門的要求。項目投產后,每年可減排CO2約7.4萬t、節約標煤約0.8萬t。該項目具有一定的引領示范價值,值得向全國煤礦推廣。