外管為螺旋管及多孔填料的煉焦荒煤氣顯熱回收套管換熱器一維熱計算模型

彭文平,楊林杰,袁瑋盛,張 建,祁佳慧,許一帆

(山西大學 電力與建筑學院,山西 太原 030013)

套管換熱器在能源、動力及化工等領域具有廣泛的應用。例如,可用于回收燃料燃燒熱及其余熱[1]、化學反應器[2]、制冷換熱器[3]、儲熱裝置[4]、地熱埋管換熱器[5]等。其中,該換熱器的一個重要應用是煉焦荒煤氣顯熱的回收,回收后的熱量可用于發(fā)電或供熱等。煉焦荒煤氣顯熱回收最初采用的是上升管汽化冷卻技術,即在上升管外壁接一個環(huán)形夾套,水在夾套內與荒煤氣換熱,產(chǎn)生一定壓力的蒸汽(0.4~0.7 MPa)[6]。然而,該傳統(tǒng)套管換熱器套管側表面?zhèn)鳠嵯禂?shù)低,換熱表面積小,且易結焦,水漏入炭化室后影響焦炭特性。后來,將螺旋管直接焊接于上升管外壁,利用螺旋管強的表面?zhèn)鳠崮芰μ岣邠Q熱器的整體換熱性能[7]。這可認為是第一代螺旋管換熱技術。但該技術結焦性依然嚴重,且螺旋管與上升管間的熱應力較大,蓄熱能力較差。目前又發(fā)展出一種改進方法,即將螺旋管與上升管外壁分開,其間采用多孔材料或熔融鹽填充[8-10]。本文將多孔材料填充的情況稱為外管為螺旋管及多孔填料的套管換熱器。相比于螺旋管直接焊接于上升管外壁的情況,這種結構的最大優(yōu)點是極大減緩上升管管壁與螺旋管的熱應力,并具備一定蓄熱能力,可有效緩解由于荒煤氣波動引起的換熱部件溫度的波動。用于荒煤氣顯熱回收時,該換熱器面臨的另一問題是上升管管壁結焦。當荒煤氣溫度低于焦油露點時,焦油析出附著在上升管內壁,受熱發(fā)生熱解和熱縮合反應重新汽化,生成石墨,極大影響換熱能力[11]。解決該問題的關鍵是對上升管管壁溫度進行調控,使其溫度高于焦油露點。因此需要對上升管管壁溫度局部分布情況進行準確預測。

目前,外管為螺旋管及多孔填料的煉焦荒煤氣顯熱回收套管換熱器主要采用傳統(tǒng)零維熱計算方法進行熱設計。然而,對于該套管換熱器,這種方法存在以下三個缺點:①該套管換熱器兩側流體流動換熱既不是順流式,亦不是逆流式,兩側換熱介質流向實際成一夾角,且夾角大小隨螺旋管節(jié)距變化。目前還沒有對該方法中涉及的傳熱對數(shù)平均溫差進行修正的相關報道;②不能反映填料層內軸向熱傳導引起的熱耗散作用,其對換熱器換熱能力的影響大小有待確定;③不能獲得管壁溫度的局部分布特性,而在荒煤氣顯熱回收時需考慮,對于荒煤氣顯熱回收可能還需考慮非穩(wěn)態(tài)過程。而且,采用全三維數(shù)值模擬方法又對計算機硬件要求較大。用于工程參數(shù)設計時,計算量極大,基本是不可能完成的。

因此,基于多孔介質非熱平衡理論[12]對外管為螺旋管及多孔填料的套管換熱器建立一維熱計算模型以解決以上兩種方法設計該換熱器時的缺點。多孔介質非熱平衡理論是將多孔介質內的固體骨架與充滿孔隙的流體認為處于非熱平衡狀態(tài),然后采用多孔介質體積平均熱傳遞模型來表征多孔介質內傳熱。主要應用于強吸/放熱固定床反應器設計[13]、非穩(wěn)態(tài)熱傳遞過程[14]及流固相熱導率相差較大時熱傳遞過程[15]的預測。本文采用多孔介質非熱平衡理論對外管為螺旋管及多孔填料的煉焦荒煤氣顯熱回收套管換熱器建立一維熱計算模型,并確定其相關特性參數(shù);然后與三維模擬結果比較驗證該模型的正確性,并闡明相比于傳統(tǒng)零維熱計算方法的優(yōu)點,為其用于工程設計奠定基礎。

1 物理過程描述

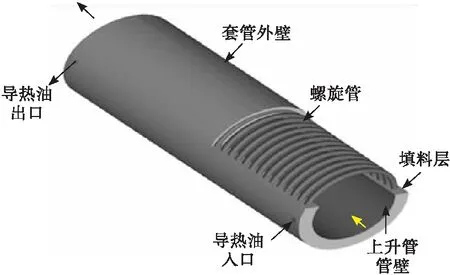

外管為螺旋管及多孔填料的套管換熱器整體結構如圖1所示。它主要分三部分,分別為上升管側、內嵌于套管內的螺旋管側及套管和螺旋管間的填料層。對于煉焦荒煤氣顯熱回收,該套管換熱器的換熱過程為荒煤氣通過特定傳熱方式將熱量傳遞給上升管管壁,再在填料層內通過熱傳導方式將熱量傳遞給螺旋管壁,最后螺旋管內工質以強制對流的方式從管壁吸收熱量。套管外側及軸向兩端一般均采取保溫措施防止熱量向周圍環(huán)境散失。

圖1 外管為螺旋管及多孔填料的套管換熱器結構

對于煉焦荒煤氣顯熱回收,由于上升管被冷卻,其內為混合對流換熱,且屬于流動方向與浮升力方向相反的情況。由于流速較小,自然對流傳熱貢獻大于強制對流傳熱的。同時,管徑較大,自然對流傳熱采用豎直平壁自然對流傳熱系數(shù)關聯(lián)式[16]預測即可。而且荒煤氣溫度較高且其內含有輻射性氣體及顆粒,需考慮輻射傳熱,采用圓管內輻射介質與管壁輻射傳熱系數(shù)計算關聯(lián)式[17]預測即可。

對于套管與螺旋管間填料層,填料層內有效導熱系數(shù)理論上不能太小,也不能太高。填料層內有效導熱系數(shù)太小,其熱阻較大;若太高,會使填料層內軸向熱耗散增大,對換熱亦是不利的,還會使管壁溫度降得太低,容易結焦。影響套管內填料層有效導熱的結構參數(shù)有螺旋管曲率直徑、螺旋管管徑、螺旋管節(jié)距及套管厚度等[18]。

螺旋管內流體介質主要有導熱油、熔融鹽或超臨界二氧化碳等,由于三者高的導熱能力及低的粘性力,應用較廣。其內傳熱為強制對流換熱,且處于充分發(fā)展狀態(tài)。目前對其內流動傳熱的研究亦較多,已有經(jīng)典的流動狀態(tài)轉變判定式、流動摩擦因子計算式及對流換熱系數(shù)預測式[19]。

2 一維熱計算模型

建立一維換熱模型前做如下假設:①僅建立穩(wěn)態(tài)情況下外管為螺旋管及多孔填料的套管換熱器換熱模型,所建模型可擴展為非穩(wěn)態(tài)情況;②假設各傳熱環(huán)節(jié)物性參數(shù)為定值,不考慮密度、比熱容、導熱系數(shù)、黏度等物性的變化;③假設傳熱特性沿上升管軸線方向不變,對流傳熱系數(shù)與輻射傳熱系數(shù)均取平均值;④將套管內填料與螺旋管內流體看作多孔介質,并進行非均相傳熱;⑤不考慮管壁導熱。同時標定該套管換熱器的軸線方向為z方向。

伴隨著熱量傳遞,主管內流體溫度沿軸向發(fā)生變化。以該側流體為研究對象根據(jù)熱量守恒建立軸向熱傳輸微分方程為

(1)

式中:ρg為荒煤氣密度,kg/m3;cg為荒煤氣比熱容,J/(kg·K);Ug為荒煤氣平均流速,m/s;z為軸向坐標,m;Tg為荒煤氣徑向平均溫度,K;Tw為上升管管壁周向平均溫度,K;λg為荒煤氣導熱系數(shù),W/(m·K);4/Di為上升管比表面積,m2/m3;Di為上升管直徑,m;hg為上升管壁面換熱系數(shù),W/(m2·K)。

取壁面為研究對象,上升管管壁軸向熱通流面積為零,故軸向熱通量為零。根據(jù)熱量守恒可得荒煤氣傳給上升管壁面的熱量等于壁面通過填料層內熱傳導傳給螺旋管管壁的熱量,其表達式近似為

(2)

式中:Dc為螺旋管曲率直徑,m;Ts為填料層徑向平均溫度,K;λer為填料層徑向有效導熱系數(shù),W/(m·K)。

填料層內熱傳輸微分方程為

(3)

式中:λez為填料層軸向有效導熱系數(shù),W/(m·K);hf為螺旋管側表面對流傳熱系數(shù),W/(m2·K);d為螺旋管直徑,m;p為螺旋管節(jié)距,m。

螺旋管內導熱油沿軸向溫度分布滿足的微分方程為

(4)

式中:ρf為導熱油密度,kg/m3;cf為導熱油比熱容,J/(kg·K);kf為導熱油導熱系數(shù),W/(m·K);Uf為螺旋管內導熱油平均流速,m/s。

3 數(shù)值求解

采用有限差分法對一維換熱模型進行離散,而后迭代求解。邊界條件設定為上升管入口與螺旋管入口為定溫,出口為充分發(fā)展,套管上下壁及外側壁為絕熱。計算收斂的判據(jù)為前后兩次相對偏差小于1×10-13。

在基準結構參數(shù)及運行條件下,以換熱器總換熱量為目標函數(shù),對網(wǎng)格數(shù)進行了網(wǎng)格無關性驗證。當軸向網(wǎng)格數(shù)達到1 000時,換熱量已基本保持不變。因此,選取1 000作為模擬時的網(wǎng)格數(shù)。

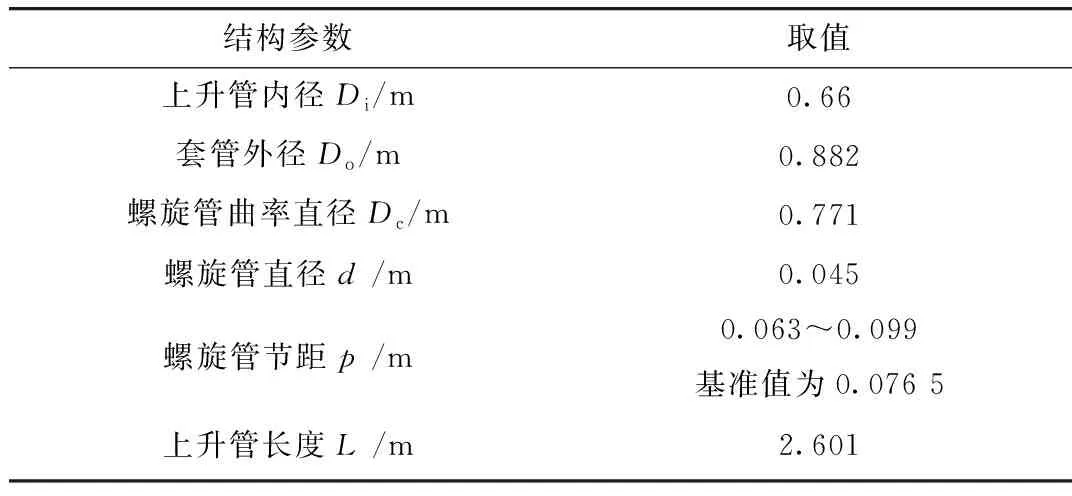

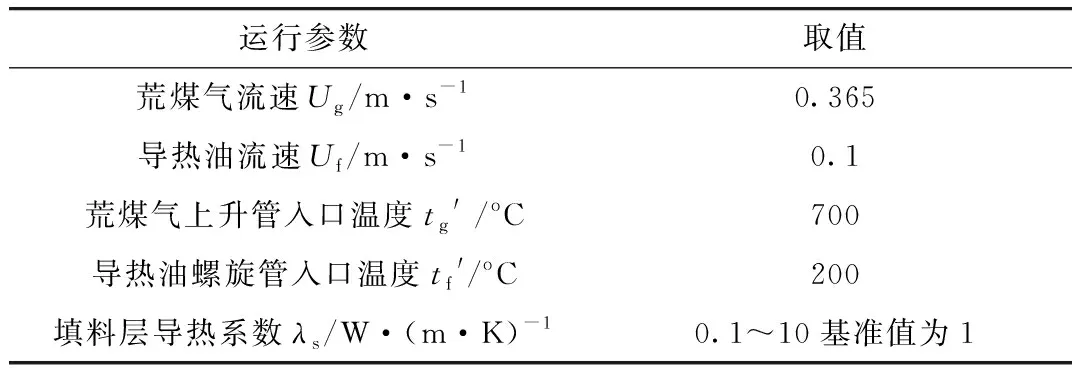

焦爐荒煤氣上升管余熱回收換熱器的結構取值與運行條件分別如表1與表2所示。

表1 結構參數(shù)取值

表2 運行條件

4 結果討論

4.1 局部換熱特性

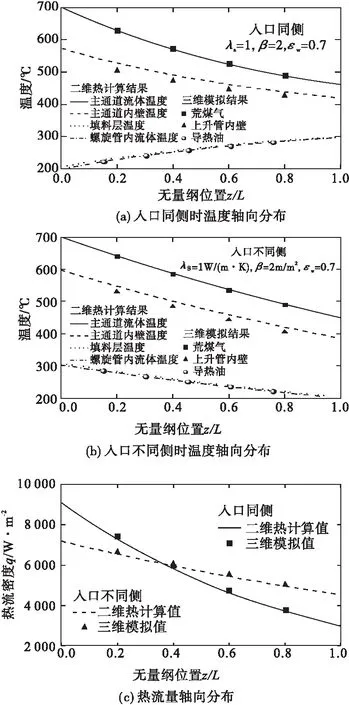

由所建一維熱計算模型求解得到的荒煤氣、上升管管壁、填料層及導熱油溫度軸向分布如圖2所示。圖2(a)為荒煤氣與導熱油入口在同側時計算得到的數(shù)據(jù),所得軸向溫度分布情況與傳統(tǒng)套管換熱器順流時的相似。圖2(b)為荒煤氣與導熱油入口在不同側時計算得到的數(shù)據(jù),所得軸向溫度分布情況與傳統(tǒng)套管換熱器逆流時的相似。對于荒煤氣上升管換熱器,其內溫度局部性明顯,采用該一維熱計算模型可監(jiān)測局部溫度情況,從而實現(xiàn)有效控制。荒煤氣顯熱回收時,使其上升管內壁溫度處于450 ℃以上可避免結焦[11],采用該模型進行有效監(jiān)測具有重要意義。不管入口側相同與否,管壁溫度較低處均在荒煤氣出口側。而且雖然兩側流體入口在不同側時,溫差整體均勻性好,傳熱不可逆損失小,但在相同溫度下時,荒煤氣出口溫度會較低。圖2(c)為局部換熱量沿軸向分布情況,可以看出對于荒煤氣上升管換熱器,其內換熱量局部性明顯,入口同側時的不均勻性遠大于入口不同側時的,這是由溫差分布決定的。這些是傳統(tǒng)一維熱計算方法無法反映的。所得計算結果亦與三維數(shù)值模擬結果進行了比較(見圖2(a)、圖2(b)),二者非常接近,說明所建一維傳熱模型能夠反映螺旋管內嵌式套管內的傳熱規(guī)律。

由圖2可得,當填料層導熱系數(shù)為1 W/(m·K)時,螺旋管側熱阻最小,荒煤氣側次之,填料層最大。因此,提高填料層內隨機顆粒堆積多孔結構的有效導熱系數(shù)是增強荒煤氣顯熱回收時換熱性能的最有效舉措,但應保證上升管管壁與荒煤氣溫度不低于煤焦油露點。對于所計算情況,上升管后半部分的管壁溫度已低于煤焦油露點,所以填料層導熱系數(shù)不宜過高。

圖2 相關物理量局部分布特性

4.2 平均換熱特性

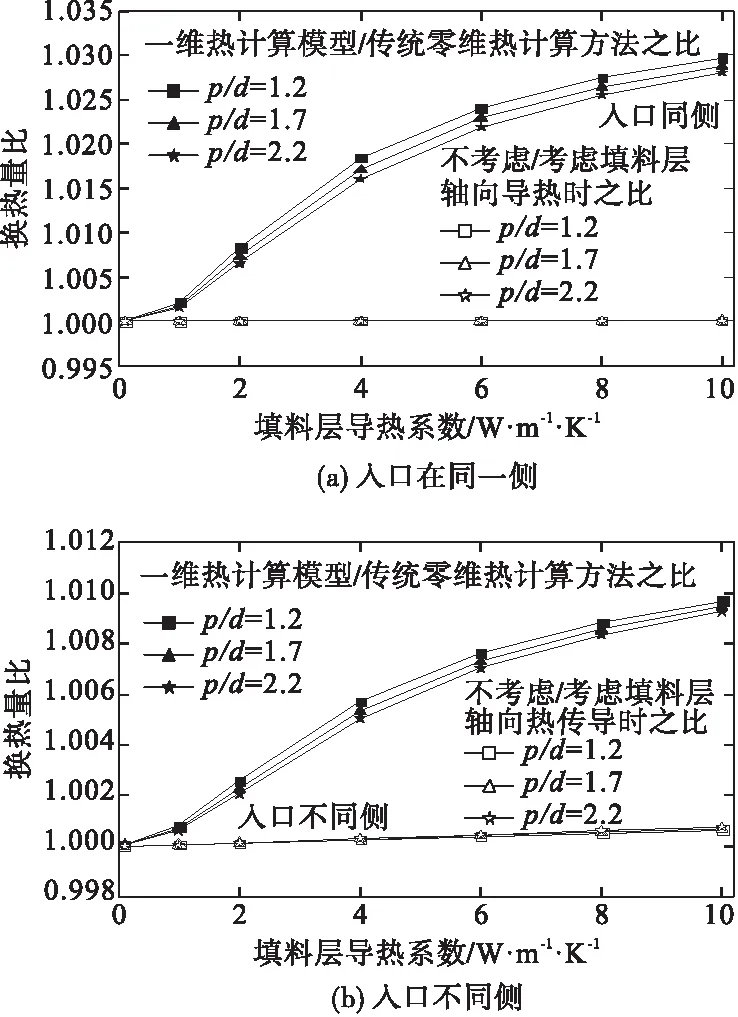

即使就平均換熱特性而言,零維熱計算方法亦存在兩個缺點:一是該套管換熱器兩側流體非順逆流,對數(shù)平均溫差不能反映介于順逆流間時的整體溫差。對于介于順逆流間的情況,需要對對數(shù)平均溫差進行修正。二是不能反映軸向熱耗散引起的換熱效率降低。首先,圖3(a)與圖3(b)示出兩側流體入口同側與不同側時一維熱計算模型考慮/不考慮軸向導熱的計算結果,可以看出考慮軸向熱導與否對結果的影響不大。其次,圖3(a)示出入口同側時兩種模型計算得到換熱量比隨填料層導熱系數(shù)的變化。可以看出換熱量差距隨填料層內導熱系數(shù)的增大而增大。對于所研究情況,考慮軸向有效導熱與否影響不大。因此,對于該情況,一維換熱模型與傳統(tǒng)零維換熱模型的差異主要是由流動方向的不同引起的,填料層有效導熱越大其差異就表現(xiàn)得突出,說明填料層熱阻的增大會使這種影響表達不明顯。隨著螺旋管節(jié)距的增大,二者之間的差異減小。因為節(jié)距越大,越接近于順流。還需要指出的一點是,螺旋管節(jié)距的變化不僅使流向夾角變化,也會使螺旋管側換熱面積及換熱系數(shù)發(fā)生改變。

圖3 換熱量比隨填料層導熱系數(shù)的變化

荒煤氣與導熱油入口在不同側的情況如圖3(b)所示,其規(guī)律完全一致。總得來說,對于所研究情況,傳統(tǒng)零維熱計算結果實際與一維熱計算結果偏差不大,其偏差在3%以內。因此,在不需要了解局部特性的情況下,采用傳統(tǒng)零維熱計算法也能得到較合理的結果。

5 結 論

(1)基于多孔介質非熱平衡理論建立了外管為螺旋管及多孔填料的煉焦荒煤氣顯熱回收套管換熱器一維熱計算模型,給出了計算方法,并用三維數(shù)值模擬驗證了模型的正確性。

(2)相比于零維熱計算模型,該一維熱計算模型能反映煉焦荒煤氣顯熱回收時的局部特性,可實現(xiàn)其內各側溫度監(jiān)測,并具有更高的準確性。整個換熱過程的最大阻力在填料層內,提高填料層有效導熱系數(shù)是增強荒煤氣顯熱回收時螺旋管內嵌式套管換熱器性能的最有效舉措,但需考慮煤焦油的結焦性。

(3)比較了傳統(tǒng)零維熱計算模型兩個固有缺點,得到對于所研究情況兩個缺點表現(xiàn)不明顯,基本可忽略不計。對于不需要了解局部特性的情況,采用傳統(tǒng)零維熱計算法也能得到較合理的結果。