機器人技術在發動機制造自動化率提升中的運用

薛飛

上汽大眾汽車有限公司 上海 201805

隨著近年來我國人口紅利逐漸消退,用工成本逐年上升,利用機器人提高自動化率是實現產業升級轉型的重要途徑。

問題背景

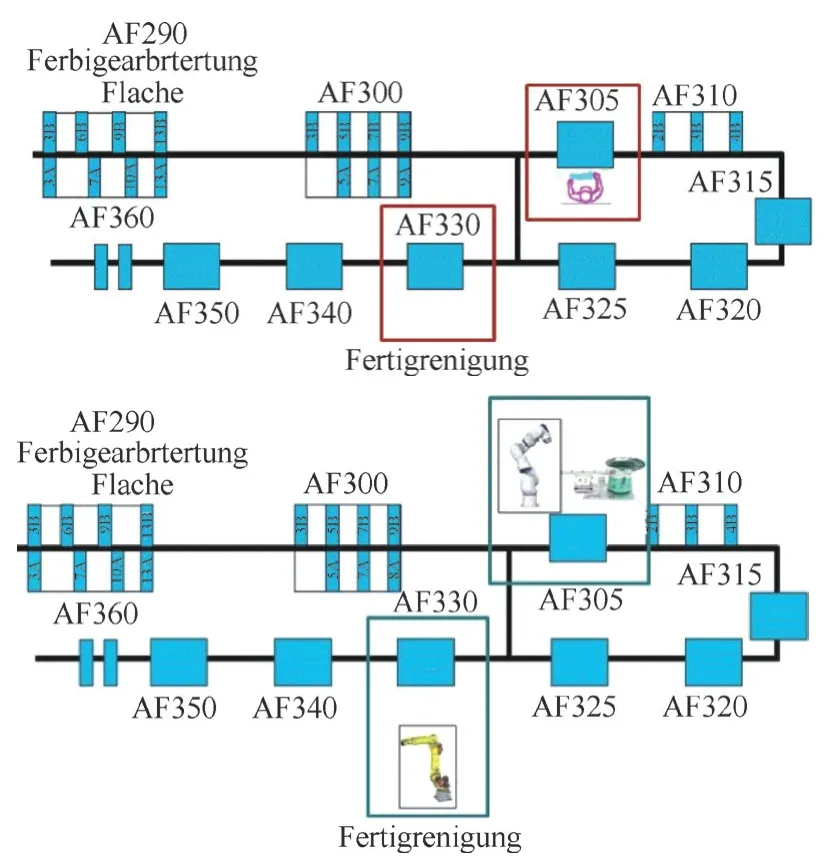

上汽大眾汽車有限公司發動機廠機加二車間,于2013年由大眾集團規劃,全套引進德國的高柔性自動化生產線,代表整個大眾集團自動化程度最高的發動機制造生產線。從降本增效、綠色發展的角度出發。2020年通過運用機器人對手動崗位進行改造,實現自動化率再提升。首先是制定工藝,排查現有各生產線手動崗位改造的可行性與經濟性(見圖1),發現缸蓋放置罩殼螺栓和缸體線放置模擬缸蓋螺栓項目的經濟性和可行性都較高,且兩個項目具有類似性,可相互借鑒,部分硬件可以通用,兩個項目同時進行可降低實施難度。缸體去毛刺工位由于存在質量隱患,故也被優先排上自動化改造計劃。

圖1 改造工位分布

機器人型號選用

1.罩殼螺栓放置

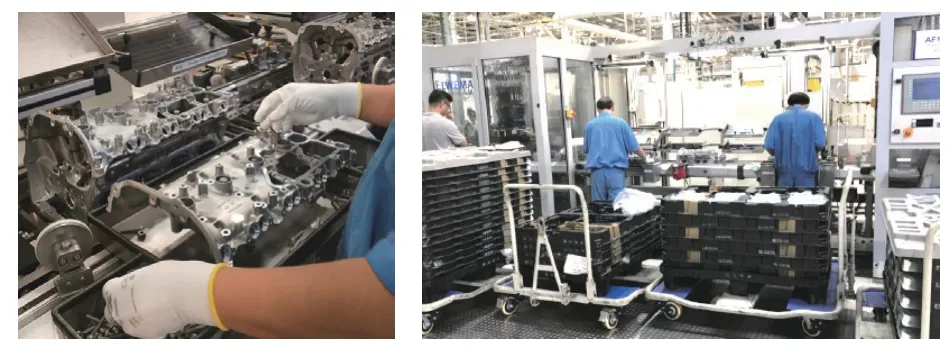

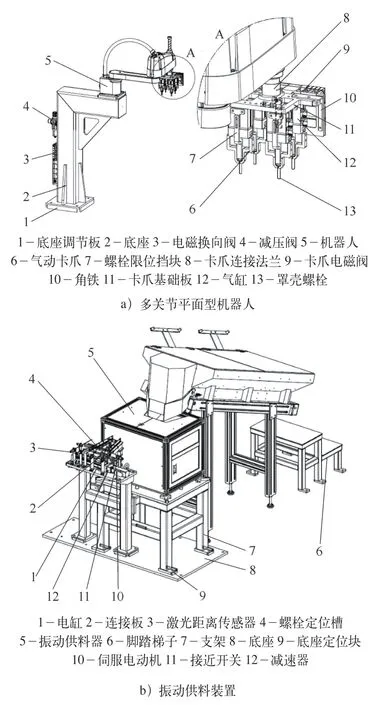

如圖2所示,該工序由兩名操作工放置22枚螺栓,并將罩蓋與缸蓋合箱,是生產的瓶頸工序。手工安裝還存在螺栓掉落缸蓋內,導致后序機床撞刀的風險。由于該工位對機器人關節自由度要求不高,但對機器人速度要求較快,故使用多關節平面型機器人及振動供料裝置(見圖3)。依據罩殼連接螺栓分布位置設計專用氣動抓手,采用錯位投放的方式并設計整個工位布局(見圖4)。

圖2 人工放置罩殼螺栓

圖3 多關節平面型機器人及振動供料裝置

圖4 罩殼螺栓放置工位自動化改造布局

2.缸體模擬缸蓋螺栓放置

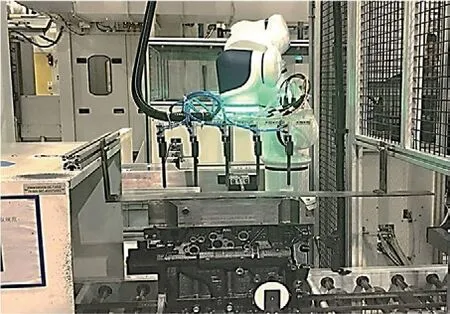

該工序有一名操作工,放置10枚螺栓(見圖5),根據該工位節拍需求和需要與人機協作完成的特點,從安全性角度出發,選用協作機器人(見圖6)。

圖5 手工放置模擬缸蓋螺栓

圖6 自動放置模擬缸蓋螺栓

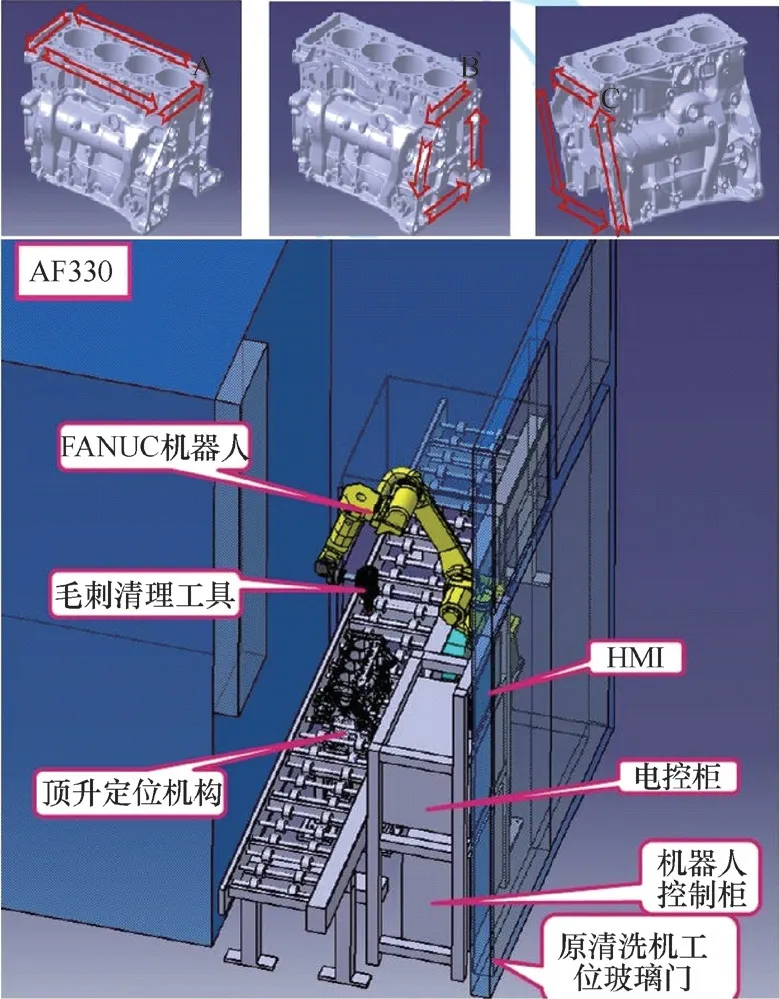

3.缸體去除毛刺

經過清潔度測試,每個成品缸體加工面的邊緣約殘留4.47mg毛刺和油漆的附著物(見圖7),需在中檢工序由操作工使用銼刀、鋼絲毛刷等工具對殘留毛刺部位手動去除。由于該操作工還要檢驗毛坯裂紋、縮孔等缺陷,所以常常顧此失彼。根據該工序負載小、機械手關節自由度要求靈活、移動速度快的特點,采用工業六軸機器人夾持電動鋼絲刷,對易產生毛刺部位打磨(見圖8)。

圖7 缸體加工面的邊緣殘留毛刺和油漆附著物

圖8 規劃打磨軌跡及自動去毛刺工位布局

外圍設備設計與機器人程序編程

1)依據所需的工藝、節拍、環境要求,完成對機器人、供料裝置的選型。由于本案例兩處都是螺栓上料,供料零件體積小、定向簡單,故選用料斗式振動供料機構,完成取料、分離、供送三個步驟。設計氣動抓手,保障執行動作的準確、高效、可靠。

2)利用三維建模軟件,完成支架、底座設計、定位舉升機構設計。繪制順序流程圖,并標明傳感器信號與執行元件的狀態。

3)配置機器人坐標系、輸入輸出接口,建立機器人軟件端口與通信設備關系。示教調整機器人運動軌跡及輔助動作,驗證工藝效果。

PLC組態聯網調試

1)控制層采用西門子S7-300PLC、HMI精智面板—TP700 comfort觸摸屏、工業機器人、協作機器人,通過TIA PORTAL工程設計軟件實現組態、編制PLC程序、HMI人機界面設計及并聯網調試。

2)設備層通過Profinet現場總線,將各個電磁閥、傳感器、電機與PLC相連。通過傳感器發送到PLC的輸入信號,經過PLC邏輯運算再發送到執行設備。

3)人機界面顯示有操作控制按鈕、狀態顯示信號燈和各個I/O接口的信號狀態,方便監控和操作。

4)機器人外部信號配置,實現聯網遠程自動控制。

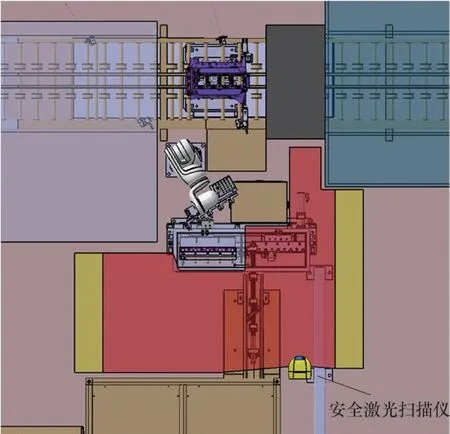

安全防護措施

根據放置模擬缸蓋螺栓工位工作空間內同時可能有操作人員協同工作的特點,設置安全方案。安裝一個SICK區掃(見圖9):正常工作狀態,運行速度0.85m/s;進入黃色區域,減速至0.2125m/s;進入紅色區域,設備立即停止。設置碰撞檢測靈敏度:30%(45N)。

圖9 協作機器人工位SICK區掃

結語

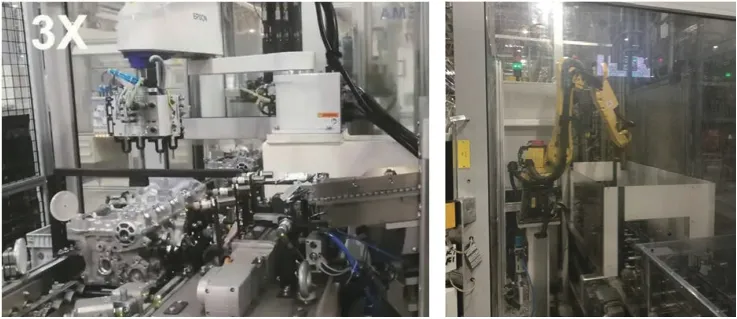

重新規劃了部分工序,制定自動化改造方案。采用工業機器人、協作機器人、自動供料裝置,自主設計相關工裝、抓手(國家專利受理號202120554932.6),編制機器人運動軌跡程序、配置外部信號、編寫PLC運行邏輯程序并組態及以太網與HMI互聯,實現了兩個螺栓放置工位的自動化改造以及增設一個缸體自動去除毛刺工位。利用工業機器人和協作機器人高柔性、高效率的特點,減少三名操作工(見圖10)。不僅降低了企業的人力成本,改善了勞動條件,而且年總計降低成本300萬元。

圖10 改造后現場實物