空間角度螺紋孔的加工方法

李培超,郝鵬

寶雞法士特齒輪有限責任公司 陜西寶雞 722409

隨著汽車制造業的發展,變速器殼體類零件的結構變得越來越復雜,具有空間角度的螺紋孔出現在了很多殼體類零件上,要加工這些螺紋孔,就需要增加專門的工序,存在以下問題:①需要臥式加工中心加工,導致設備成本增加;②需要專用的夾具,導致夾具成本增加;③人員成本增加。這些問題導致零件成本增加,在市場競爭日益激化的時代,如何實現工藝最優,降低制造成本,已經提上日程。

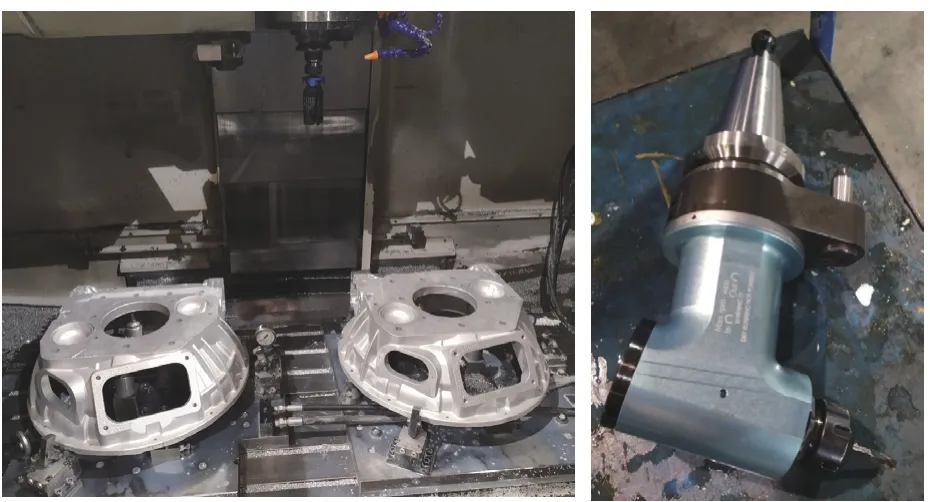

為了解決以上問題,利用萬能角度側銑頭,在三軸設備上改變刀具旋轉中心線,將具有空間角度的螺紋孔加工出來,成為急需解決的問題。以加工一個離合器殼體側面的2-M8螺紋孔為例(見圖1),從設備信息確認、側銑頭調試、程序編制三個方面,介紹利用萬能側銑頭在三軸設備上,加工具有空間角度螺紋孔的方法。

圖1 待加工的離合器殼體側面螺紋孔

該加工過程采用的設備是三軸聯動立式加工中心,其中側銑頭為萬能角度頭,螺紋孔參數是2-M8,有效深度20mm、底孔23mm,角度為X-Y面80°,Y-Z面40°。

設備信息確認

1.設備行程確認

(1)XY行程確認 在立式加工中心上,對離合器零件進行加工,由于是加工側面的螺紋孔,角度頭在加工過程中會超出工作臺面,需要確認設備的X軸和Y軸行程距離,通過查閱設備資料,其行程為X=1400mm/Y=800mm,理論計算后,行程滿足加工要求。

(2)Z軸行程確認 由于角度頭側面尺寸大,如要需要加工的孔系與工作臺的距離小,則可能會產生干涉,查閱設備資料,設備的Z向行程為825mm,滿足側銑頭的使用要求。經過現場驗證,角度頭與設備及夾具無干涉現象。

2.刀庫信息確認

側銑頭在加工過程中,由于要在刀庫中循環,因此側銑頭在換刀和刀庫中循環過程中,與設備不能發生干涉,需要對換刀過程及刀庫循環過程進行確認。

(1)換刀 角度頭不同于常用的加工刀具,其長度和直徑都有所變大,經過測量及現場驗證,換刀過程中,側銑頭與機床護板無干涉。

(2)刀庫 如圖2所示,立加在運行過程中,刀庫中的刀具在不停的循環轉動,側銑頭進入刀庫后,需要確認其不會與刀庫護板產生干涉。為了避免與其他刀具干涉,需要對其進行“大刀設置”。

圖2 刀庫中的側銑頭

側銑頭調試

(1)側銑頭安裝 如圖3所示,側銑頭使用時,需要先對其進行定向。將定向塊安裝在主軸一旁的螺紋孔內,然后將側銑頭安裝在立加的主軸上,將側銑頭的定位裝置卡在定位塊內,檢查定位裝置與定位塊間隙在0.5~1mm之間。

圖3 對側銑頭進行定向

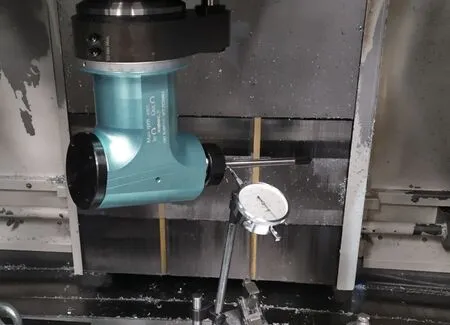

(2)側銑頭找正 側銑頭在加工之前,要先調整好角度,再進行加工找正,否則,加工出的孔徑會出現橢圓、亂牙、位置錯亂等情況。角度調整時,需要計算所加工孔系的空間角度,按照計算值進行調整。對刀具進行找正時,不僅要進行動態找正,將側銑頭按照加工軌跡行走,監控刀具的跳動值,而且要對側母線和下母線進行找正。

用百分表找正側銑頭的側面在0.02mm以內,然后將角度頭角度對零。將側銑頭的角度進行調整,繞Z軸旋轉310°,繞Y軸旋轉80°。如圖4所示,用百分表打在找正桿的側母線上,然后設備按照M8螺紋底孔D6.8的鉆孔軌跡路線走,百分表讀數控制在0.03mm以內,方可認為合格。

圖4 側銑頭側面角度調整

如圖5所示,用百分表打在找正桿的下母線上,然后設備按照M8螺紋底孔D6.8的鉆孔軌跡路線走,百分表讀數控制在0.03mm以內,方可認為合格。

圖5 側銑頭底面角度調整

(3)側銑頭鎖緊 先將上面的一圈螺紋鎖緊,再將側面的M10螺紋鎖緊。主軸帶動側銑頭轉動,無異響,且手可以轉動角度頭。

程序編制

由于是空間角度的孔系,人工無法編制程序,通過NX10.0編制加工程序。對于螺紋孔,要先用鉆頭鉆螺紋底孔2-D6.8,再使用螺紋銑刀,加工螺紋。

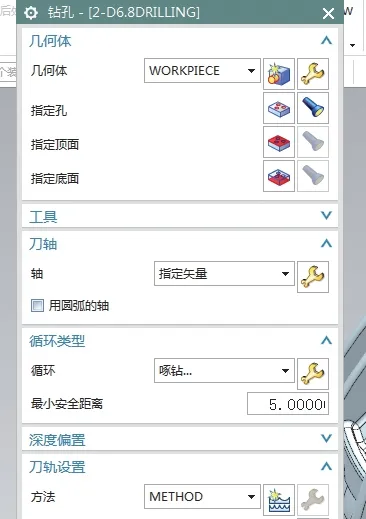

(1)鉆孔程序 如圖6所示,進入鉆孔程序模板,使用“垂直于矢量”命令,使刀軸與所加工的D6.8孔軸線平行。使用“啄鉆”命令,生成的加工程序為G01格式(不能使用鉆孔循環命令)。

圖6 鉆孔程序模板

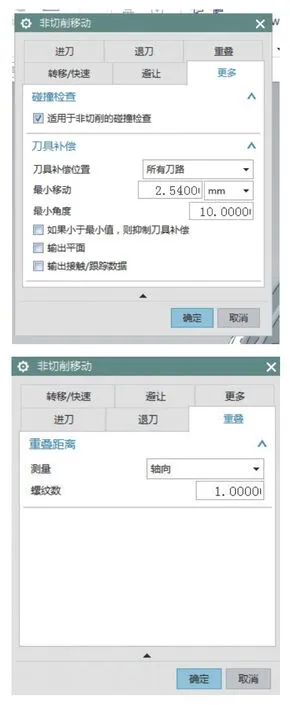

(2)螺紋銑孔程序 如圖7所示,使用螺紋銑刀,加工2-M8螺紋孔。在程序編制時,使用半徑補償命令,刀具磨損后可以及時調整尺寸,使孔徑尺寸更加穩定。使用順銑命令,以保證螺紋的加工質量。M8螺紋孔的深度為20mm,在銑孔時,需要2刀加工。為了避免由于截刀帶來的質量問題,合并1個螺距。

圖7 螺紋銑孔程序模板

結語

本文通過設備信息確認、側銑頭調試、程序編制三個方面,介紹了空間角度螺紋孔的加工方法及步驟。通過以上方法,可以加工出具有空間角度的螺紋孔,不僅減少了工序,降低了成本,也為后期零件的智能及高效加工奠定了基礎。