高-低壓螺紋鎖緊環換熱器返廠檢修技術要點

李金華 馬冬和 李世禧 陳燕舞 張 靜

(1.蘭州蘭石重型裝備股份有限公司;2.慶陽職業技術學院)

加氫裂化/加氫精制裝置的操作條件 (高溫、高壓和臨氫) 苛刻, 且介質中伴有H2S 和NH3,故對其密封條件的要求非常嚴格。 隨著近年化工企業裝備大型化,用于高溫高壓并含有氫和硫化氫介質場合的螺紋鎖緊環換熱器越來越多。 由于使用介質和工況條件的特殊性,使得螺紋鎖緊環換熱器每隔一定的周期都需要檢修。 為此,筆者對該類換熱器返修過程中的技術要點做一簡述。

1 待修換熱器概況

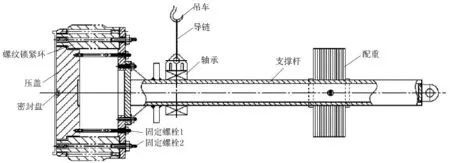

某精制產物/常壓進料換熱器結構如圖1 所示,采用螺紋鎖緊環的特殊密封形式,其結構復雜,密封性調節主要靠螺紋鎖緊環上壓緊螺栓完成[1],安裝精度要求高[2],工藝條件比較苛刻。 同時,對其拆裝、檢修作業也有特殊要求。

圖1 高-低壓螺紋鎖緊環式換熱器結構簡圖

換熱器主要技術參數如下:

2 檢修依據與裝備

換熱器檢修時的主要技術依據:GB 150.1~150.4—2011《壓力容器》、GB/T 151—2014《熱交換器》、TSG 21—2016《固定式壓力容器安全技術監察規程》、NB/T 47014—2011《承壓設備焊接工藝評定》、NB/T 47015—2011 《壓力容器焊接規程》和NB/T 47013.1~47013.6—2015《承壓設備無損檢測》。

換熱器檢修時需更換: 主密封墊片1 件;管板墊片1 件;分程箱密封墊片1 件;密封盤1 件。

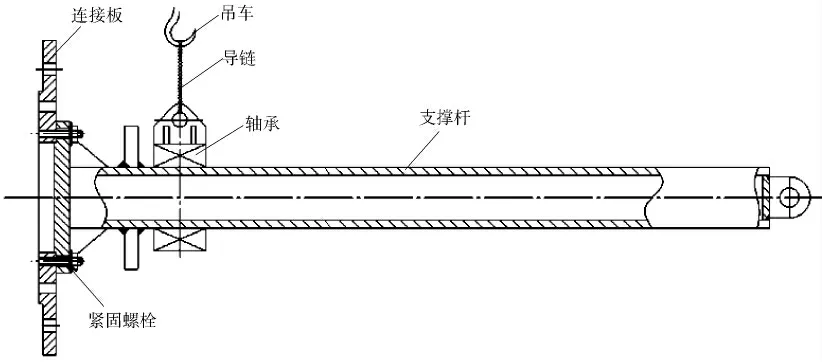

換熱器檢修時需用的螺紋鎖緊環拆卸工裝主要由支撐桿、連接板、緊固螺栓、螺母、配重、拆卸把手及支耳等組成(圖2)。

圖2 螺紋鎖緊環拆卸專用工裝

3 拆卸技術要點

高-低壓螺紋鎖緊環換熱器殼程介質為蒽油,高溫和高壓運行一段時間后,管束整體結焦嚴重導致換熱效率大幅降低,此時在現場無法進行檢修,設備的使用單位需按《在用壓力容器檢驗規程》要求做好準備工作[3],割斷與系統連接管線口,返回制造廠進行檢修工作。

3.1 準備工作

換熱器拆卸前需要準備以下項目:

a. 準備螺紋鎖緊環、密封盤、壓環、分程箱蓋板的拆裝工裝[4]和管束的抽裝工裝;

b. 準備更換的緊固件及其備用墊片,抗高溫咬合劑,螺栓、螺母的清洗劑和潤滑油,拆裝螺栓用扭矩扳手(扭矩扳手規格根據設備設計要求計算確定)等;

c. 在螺紋鎖緊環注油孔澆注潤滑油,以便于檢修時快速拆卸螺紋鎖緊環;

d. 對壓緊螺栓編號, 并在檢修前12 h 向壓緊螺栓上噴螺栓松動劑[5]。

3.2 拆卸過程

3.2.1 管箱內件

螺紋鎖緊環的拆卸步驟如下:

a. 用天車吊起螺紋鎖緊環拆卸工裝,進行相應調整和找正,按螺紋鎖緊環拆卸工裝的使用方法,將螺紋鎖緊環和壓蓋把好,固定螺栓;

b. 根據螺紋鎖緊環、 壓蓋及壓環等重量,計算出螺紋鎖緊環旋出工裝所需的配重,并把好配重(本設備需要12 片的配重片);

c. 旋出螺紋鎖緊環,卸下頂銷(螺紋鎖緊環卸下后放置于軟膠墊上,防止螺紋損壞);

d. 用千葉輪拋光螺紋鎖緊環上的螺紋表面(檢查發現無嚴重損壞), 并按NB/T 47013.5—2015 要求對該表面進行滲透檢測,Ⅰ級合格。

采用密封盤拆卸工裝拆卸密封盤,由于密封盤長時間受高溫高壓的作用,拆卸后無法再次利用,需進行更換。

拆除壓環和分程箱蓋板,由于分程箱墊片的材料為304+柔性石墨, 拆卸后無法重復使用,需進行更換。

3.2.2 殼程筒體

由于只能從殼程接管法蘭口局部觀察管束的結焦情況,無法確定管束整體結焦程度,因此先采用殼程筒體整體加熱和整體拆除的方法進行,拆除步驟如下:

a. 將整臺設備放置平穩,管箱端固定牢靠。

b. 在殼體法蘭盤外圓和管箱筒體與支座靠殼程側筋板處,同截面環向均勻對稱裝焊輔助支座3 組 (殼程焊材J507、?5.0 mm, 管箱焊材Phoenix SH Chomo 2KS、?5.0 mm), 組焊后進行爐外消氫處理。

c. 拆卸殼程設備法蘭螺栓——提前12 h 對需拆卸的殼程法蘭螺栓噴涂螺栓松動劑;用專用扳手松開并卸下所有的雙頭螺栓, 煤油清洗除銹,根據螺栓的損壞情況(對可修復的按原圖工藝要求進行修復,對螺齒損壞嚴重無法修復的重新采購)標記后放在指定的位置予以保管。

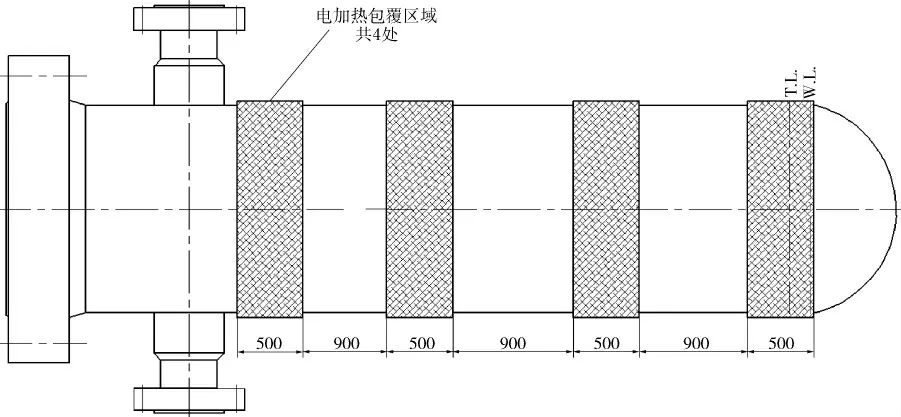

d. 按圖3 所示區域,在殼程筒體上包覆電加熱片,勻速升溫至380 ℃,保溫4 h。

圖3 殼程筒體電加熱片包覆區域示意圖

e. 在殼體法蘭上的輔助支座處、管箱筒體上的輔助支座處和管箱支座間(管箱支座筋板間加裝支撐,防止筋板變形)組裝3 個100 t 千斤頂;用50 t 以上的天車緩慢托吊起殼程筒體端,以脫離滾輪支架的支撐(降低殼程筒體拆卸時與滾輪架間的摩擦力)為宜;調整千斤頂,緩慢施力,仔細觀察殼程法蘭與管板間距離變化, 并做標記(當殼程法蘭與管板的間距拉至50 mm 時, 明顯可見整圈管束上結焦嚴重)。

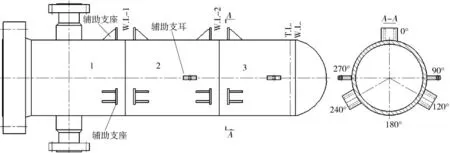

鑒于本設備殼程內結焦嚴重,按上述整體拆除方法無法將管束順利抽出殼體,決定采用“殼體分段切割”的方法進行拆除。 拆除前,劃出殼程筒節間焊縫位置線并裝焊輔助支耳和輔助支座(圖4)。

圖4 殼程筒體焊縫位置線、輔助支耳、輔助支座裝焊位置示意圖

殼體分段切割的拆除步驟如下:

a. 將整臺設備放置平穩,按所劃焊縫線使用碳弧氣刨刨開筒節3 與筒節2 間的環縫,注意不能傷及換熱管;

b. 在筒體3 上需包覆區域包覆電加熱片,勻速升溫至380 ℃,保溫4 h;

c. 筒節3、筒節2 所裝焊的輔助支座間使用100 t 千斤頂裝頂, 筒節3 輔助支耳掛索用天車進行拖拽,調整千斤頂和天車的托/拽力,均勻且緩慢施力,抽出筒節3;

d. 采用高壓水槍清洗外露管束,待洗掉部分結焦物后,再依次抽出管束、筒節2 和筒節1。

殼程筒體拆除后,呈現的管束結焦情況如圖5所示。

圖5 管束結焦情況

3.3 清洗與檢測

采用專用清洗劑浸泡結焦的管束,再通過高壓水槍清洗,清洗后的效果如圖6 所示。 另外,同樣清洗其余各拆卸零件。

圖6 管束清洗效果

殼程筒節內壁清洗后,劃出筒節環向坡口加工線和檢查線,按原圖紙的坡口要求立車加工環向坡口,鏜加工修整殼體法蘭密封面和管板密封面,并按NB/T 47013.5—2015 要求對兩個密封面和坡口面進行100% PT 檢測,Ⅰ級合格。然后,檢查換熱管和殼體內壁是否有損傷, 用千葉輪對管箱上的內螺紋表面進行修復, 并按NB/T 47013.5—2015 要求對管束管頭、 殼體內表面和管箱螺紋表面進行100%滲透檢測,Ⅰ級合格。

4 回裝技術要點

4.1 組裝殼程筒體

殼程筒體的組裝步驟如下:

a. 組焊殼程筒節間的環向焊接接頭并無損檢測合格,環縫按要求進行焊后電加熱熱處理;

b. 組裝殼體法蘭與管板,換裝新墊片,把緊螺栓;

c. 殼程筒體上各管口組裝試壓盲板和螺栓并把緊;

d. 殼程通入0.6 MPa 的壓縮空氣,對管板與換熱管的連接接頭進行管頭試風;

e. 殼程按原圖紙要求的壓力值進行水壓試驗,查找管頭和密封面的泄漏點;

f. 氣割去除輔助支座(先預熱再氣割,注意不能傷及母材)和支耳,打磨去除部位與母材齊平,并按NB/T 47013.4—2015 要求對去除部位進行100%MT 檢測,Ⅰ級合格。

4.2 組裝管箱內件

管箱內件的組裝步驟如下:

a. 組裝管箱內分程箱蓋板和密封墊片,并把緊連接螺栓;

b. 按圖紙要求組裝壓環和密封盤;

c. 按圖7 組裝螺紋鎖緊環(先用絲錐校正螺紋鎖緊環上的壓緊螺栓絲孔,保證壓緊螺栓進出暢通)與螺紋鎖緊環旋入工裝;

圖7 螺紋鎖緊環拆卸工裝裝配示意圖

d. 用天車起吊螺紋鎖緊環旋入工裝并找正位置,通過導鏈緩慢地與管箱對好后旋入,旋至圖紙規定尺寸,取下工裝;

e. 把緊螺紋鎖緊環上的壓緊螺栓;

f. 檢查各部位安裝尺寸,滿足圖紙的尺寸要求;

g. 清理設備外表面后重新涂覆。

5 結束語

螺紋鎖緊環換熱器是加氫裂化、加氫精制等很多化工工藝管線上的重要設備,其結構較普通換熱器復雜、裝配精度要求高。 在運行期間,需要做好保養和工藝管理工作,避免換熱器在非正常工況下運行。 為保證設備長期穩定高效地運行,應做到及時保養與檢修,檢修時應根據實際情況制定合理且有效的檢修工藝方案。