基于云計算的汽車轉向節疲勞失效分析

尚雪蓮,梁傳君

(新疆工程學院 信息工程學院,烏魯木齊 830023)

引言

近年來,我國汽車產業發展迅速,我國本土品牌也得到了長足的進步。隨著人們經濟水平的提升,人們對汽車質量的要求愈加嚴苛,如何提高汽車質量的可靠性,成為汽車制造業面臨的嚴峻挑戰[1]。

轉向節作為汽車重要的組成部分,是保障汽車平穩安全行駛的重要組件之一[2]。汽車長時間行駛,會使汽車轉向節出現裂痕,嚴重時轉向節斷裂會造成嚴重的交通事故。因此,全面分析汽車轉向節疲勞失效因素,提升汽車行駛安全是汽車生產商當前亟待解決的問題。

王學梅[3]等人基于失效物理理論分析了功率器件疲勞失效機理。該方法通過對疲勞失效理論的介紹,經由解析模型以及疲勞類型分析器件疲勞原理;基于分析結果還原器件疲勞失效全過程;最后從環境應力、動態荷載情況以及可靠性三方面總結器件的疲勞失效因素,完成分析。該方法由于分析的疲勞原理存有欠缺,導致最終失效分析結果差。董國疆[4]等人針對轉向節疲勞性能與減振器阻尼關系展開研究。其依據對轉向節的模態分析結果,建立柔性疲勞分析模型;并以此為基礎,引入相關汽車參數構建汽車的耦合動力學模型,依據虛擬迭代法對汽車的轉向節監測點信號進行計算,獲取轉向荷載時間以及轉向節疲勞失效時間,完成轉向節的失效分析。該方法在建立模型時存在問題,所以該分析方法分析出的失效原因與實際失效原因之間誤差較大。張鵬[5]等人設計了轉向節疲勞壽命有限元分析和臺架試驗。該方法通過有限元分析法對汽車轉向節進行靜力分析;依據分析結果獲取轉向節材料屬性以及疲勞程度;最后通過耐久性測試,證明分析結果的正確性。該方法獲取的轉向節材料屬性及疲勞程度存有誤差,影響了轉向節疲勞壽命分析結果。

為解決上述轉向節疲勞失效分析方法中存在的問題,本研究提出基于云計算的汽車轉向節疲勞失效分析方法。

1 建立汽車轉向節有限元分析模型

1.1 基于云計算提取汽車相關特征參數

1.1.1 云計算原理

云計算本質上就是一種結合數據以及處理能力的密集計算模式[6]。云計算需要以層次堆棧形式進行表示,高層次建立在低層次頂端,自下而上提供服務接口。整體架構如圖1所示。

根據圖1可知,云計算整體分為基礎設施、平臺、軟件以及客戶端幾大部分。基礎設施層主要負責提供硬件、虛擬化服務器;平臺層負責數據分析、數據挖掘等任務;軟件層負責提供各項WEB應用;客戶端層主要負責建立瀏覽器以及APP服務。依據上述云計算架構建立虛擬的云計算平臺,分析汽車的駕駛行為,提取汽車各項特征參數。

圖1 云計算整體架構圖

1.1.2 提取汽車特征參數

提取汽車特征參數是分析駕駛行為的重要部分。利用OBD采集法對汽車相關數據進行采集,樣本參數如下:①經度、緯度;②汽車速度、加速度與負加速度;③速度方差;④轉速;⑤汽車平均油耗;⑥總燃油消耗以及里程數。

1.1.3 提取相關油耗特征

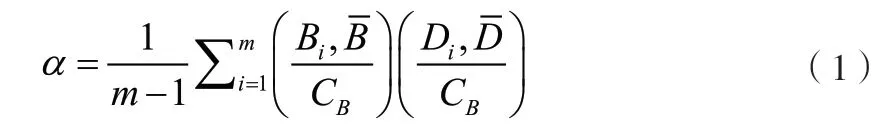

使用皮爾遜相關系數計算汽車狀態與油耗的相關系數,獲取汽車的油耗特征。設定汽車數據樣本數量為m,皮爾遜相關系數用α表示,數據樣本均值標記、形式,標準差標記CB、CD,汽車油耗數據的相關系數計算結果如下式所示:

式中:

常數標記為i。

依據上述計算結果制定相關系數等級,具體等級劃分情況如下:

1)相關系數計算結果在[0.8,1]區間內,為極強相關等級;

2)相關系數計算結果在[0.6,0.8]區間內,為強相關等級;

3)相關系數計算結果在[0.4,0.6]區間內,為中等相關等級;

4)相關系數計算結果在[0.2,0.4]區間內,為弱相關等級;

5)相關系數計算結果在[0,0.2]區間內,為不相關等級。

通過計算可知,汽車速度、正加速度以及速度方差等參數與汽車油耗之間存在強相關關系;正加速方差、負加速度方差與油耗存在中等相關。由此將汽車速度、正、負加速度、速度方差、正、負速度方差作為汽車的特征參數,建立汽車轉向節有限元模型。

1.2 構建有限元模型

本研究基于cATIA軟件結合3D掃描儀采集汽車轉向節點云數據,建立逆向的三維集合有限元模型。

1.2.1 劃分模型單元網格

為盡可能地反映轉向節的結構幾何特征,將四面體和五面體進行組合,設定網格平均尺度為1.2 mm。

1.2.2 確定材料屬性

汽車的轉向節材料屬性如表1所示。

表1 汽車轉向節材料屬性

2 汽車轉向節疲勞失效分析

基于汽車的低載強化效應對汽車轉向節疲勞損傷進行分析。

2.1 汽車轉向節載荷譜時域分析

使用低載荷強化效應分析轉向節疲勞強度時,需要將轉向節應變載荷變換成應力載荷,從而進行相關因素分析[7]。轉向節工作器件所承受的循環應力值小于轉向節的材料屈服極限值,轉向節疲勞失效極限循環次數大約在105次左右[8]。由此可知汽車轉向節疲勞失效類型大多為高周期疲勞,基于上述分析結果以及上述采樣參數,獲取汽車轉向節的等效應力譜,結果如圖2所示。

圖2 汽車轉向節等效應力譜

由于采集的汽車轉向節應變信號中含有大量的無用數據信息,所以需要對轉向節等效應力譜進行加速編輯,從而獲取轉向節的等效應力的功率譜密度曲線,結果如圖3 所示。

圖3 轉向節的等效應力的功率譜密度曲線

2.2 汽車轉向節荷載分析

雨流計數法是將轉向節峰谷實測荷載數據通過轉化以離散荷載循環形式[9]。從而有效記錄轉向節的荷載均值。首先基于上述獲取的汽車轉向節參數建立轉向節等效應力加速譜,使用雨流計數法對轉向節材料應力進行遲滯回環,獲取轉向節等效應力加速譜外推前后的雨流頻次-幅值曲線,如圖4所示。

圖4 轉向節等效應力加速譜外推前后幅值-頻次曲線圖

由于汽車轉向節低載強化測試需要依據轉向節循環載荷加載獲取的,所以轉向節等效應力比就是轉向節荷載循環時,最大應力與最小應力比。所以分析過程中,需要將等效應力加速譜的平均應力設定為0,通過coodman修正法對等效應力加速譜進行修正處理,結果如下式所示:

式中:

Wb—轉向節應力幅值;

Wb0—等效0均值應力;

Wj—應力平均值;

Wqjx—強度極限。

由于修正后等效0均值應力密度較大,所以要使用幅值比系數方法對其進行等級劃分,從而精確地表述汽車轉向節的疲勞等級程度。設定轉向節等效應力幅值比系數為R,基于等間隔法對轉向節強化區間[0.65,0.95]

進行劃分;分別為 0.75α-1b以及 0.85α-1b兩類,應力譜為10級。

2.3 分析轉向節使用壽命

設定汽車轉向節抗拉強度為αb,屈服極限設定成αq,伸長率不小于7 %,疲勞極限為αp,轉向節載荷系數設定DL,質量系數標記Ds,以此計算轉向節的疲勞極限值以及強度估計值,結果如下式所示:

式中:

Uf—轉向節疲勞系數;

Dr—可靠水平系數;

De—轉向節尺度;

WE—等效應力等級[10]。

基于上述計算結果,對轉向節低載荷數據進行擬合處理,獲取轉向節強化載荷系數W,循環載荷值m疲勞強度比R,并以此計算轉向節載荷與疲勞強度擬合值,結果如下式所示:

式中:

Rm—轉向節載荷與疲勞強度擬合值。

依據該計算結果建立轉向節最佳強化載荷下的疲勞強度-強化載荷曲線,如圖5所示。

依據圖5可知,轉向節應力譜強化區間迭代次數不高于最佳強化次數。設定轉向節載荷強化迭代值為im,載荷等級為i,從而調整轉向節疲勞強度關系,過程如下式所示:

圖5 轉向節最佳強化載荷下的疲勞強度-強化載荷曲線

式中:

Ri—調整后的轉向節疲勞強度關系;

Rj—等級數量[11]。

調整后的轉向節應力譜分級情況如表2所示。

依據表2數據計算獲取轉向節載荷強化的疲勞強度增比,具體結果如表3所示。

表2 轉向節應力譜分級狀況表

表3 轉向節載荷強化結果

2.4 分析S-N曲線

S-N曲線是分析汽車轉向節疲勞失效原因的重要因素之一。設定轉向節材料的S-N曲線為0Q,載荷修正后的曲線參數標記1Q,通過平移處理獲取轉向節低載荷力學模型,如圖6所示。

分析圖6可知,轉向節低載荷強化過程需要在相同應力以及相同循環次數下進行,計算的應力幅值關系如下式所示:

圖6 轉向節低載荷力學模型

式中:

α-1,0—轉向節原材料的疲勞極限系數;

α-1,1—低載荷強化極限;

N0—同等應力水平下轉向節原始疲勞壽命;

N1—強化后壽命;

Nn—壽命極限。

2.5 疲勞損傷估計

一般情況下,汽車轉向節材料需要經過多個環節的載荷強化[12]。經由上式獲取轉向節強化后的疲勞極限值α-1,u以及疲勞壽命Nu,結果如下式所示:

式中:

Rl—轉向節疲勞極限增比;

u、i—強化作用等級。

將汽車轉向節S-N的曲線表達形式設定lgα=ClgN+F,依據相關損傷準則對轉向節應力譜中的各級載荷損傷[13]進行計算,過程如下式所示:

式中:

gi—轉向節損傷載荷量;

mj—循環次數;

Nj—疲勞壽命。計算結果分別如表4、表5所示。

表4 無低載強化影響的轉向節損傷量計算結果

表5 低載荷強化影響下轉向節損傷量計算結果

使用線性累積損傷理論[14]對表4、表5獲取結果進行計算,過程如下式所示:

式中:

P—計算的總損傷參數。

通過計算結果可知,在無強化載荷影響下,應力譜譜塊損傷大致在P0= 0.105左右,而受低載荷強化影響,能夠將轉向節疲勞極限值提升10.5 %左右,所以該應力譜譜塊疲勞極限值大致在P1= 0.072左右,降低了將近0.033。

當汽車轉向節發生疲勞失效時,轉向節累積疲勞損傷約等于0.7,依據獲取的載荷強化效應應力譜塊疲勞損傷量,計算汽車轉向節的疲勞壽命。依據計算結果可知,依據低載荷效應進行汽車轉向節疲勞失效分析時,能夠將轉向節的疲勞失效壽命提高將近40 %。

3 結束語

依據上述分析可以得出如下結論:在對汽車轉向節進行失效分析時,需要利用低載荷效應輔助分析;首先通過云計算平臺采集汽車相關數據,建立轉向節有限元模型;以該模型為基礎進行轉向節疲勞壽命分析;最后基于分析結果準確預測轉向節疲勞失效壽命,從而為轉向節產品開發帶來極大便利。