大型連續式跨聲速風洞總體方案與關鍵技術研究

陳振華,劉宗政,陳吉明,郭守春,閆喜強,裴海濤

中國空氣動力研究與發展中心 設備設計與測試技術研究所,綿陽 621000

0 引 言

大型風洞是提高國家競爭力、增強國防實力的戰略資源,是服務于經濟建設和國防建設的重大軍民共用設施。20世紀50年代,歐美陸續建設了4座5 m量級大型連續式跨聲速風洞和1座直徑8 m的高亞聲速風洞,為民用和軍用飛機研制奠定了堅實的空氣動力試驗設備基礎。我國風洞設備是依據錢學森等老一輩空氣動力學家的規劃,于20世紀60年代開始建設,目前已形成一定規模,為我國國民經濟和國防建設做出了重大貢獻。

目前,飛行器的發展具有大型化、高速化、智能化、低能耗、靜音及新型布局等特點,所面臨的跨聲速氣動問題、大型化后愈發嚴重的氣動彈性問題、翼身融合體布局帶來的飛行器與發動機一體化技術問題等都需要開展更加深入細致的研究。建設5 m量級大型跨聲速風洞并開展相應的地面模擬試驗是必要且有效的手段。

針對大型連續式跨聲速風洞,我們開展了相關的論證和關鍵技術研究,本文將簡要介紹這些工作。

1 風洞總體方案

跨聲速風洞一般分為暫沖式風洞和連續式風洞。暫沖式風洞一般采用中壓或高壓氣源作為動力驅動風洞運行,系統簡單,建設成本低,但運行時間短、成本高,動態流場品質難以保證;連續式風洞則采用壓縮機驅動,系統復雜,建設成本高,但風洞運行效率高、成本低,動態流場品質好。對于5 m量級的跨聲速風洞,采用壓縮機驅動的連續式方案是合理可行的。

風洞尺寸的確定,主要取決于型號試驗的需要。根據國內外風洞試驗經驗,為實現大型飛行器氣動外形精確模擬,且洞壁干擾不影響試驗數據質量,風洞試驗模型縮比不能小于1∶20,堵塞度不能大于1%,翼展不能超過試驗段寬度的65%~70%;同時,由于氣動彈性事故往往出現于跨聲速范圍,必須開展全機模型試驗,以精確模擬結構動力學特性。因此,為滿足翼展60 m左右飛機的精確氣動力試驗要求,實現結構相似模擬,解決大型飛機全機氣動彈性預測與設計考核問題,風洞試驗段尺寸需在4.5~5.0 m左右。

跨聲速風洞風速范圍一般需覆蓋低速、亞聲速和跨聲速范圍,同時還需實現與超聲速的銜接,超聲速風洞速度下限一般為Ma=1.5,因此大型跨聲速風洞的速度范圍應確定為Ma=0.2~1.6,美國AEDC的16T風洞的馬赫數范圍也是0.2~1.6。

對于風洞的總壓范圍,需考慮不同飛行模擬高度對應的不同氣流壓力、降低氣彈試驗時的來流總壓等,以此確定總壓下限。目前,大型運載火箭、深空探測器和高高空無人機試驗需要滿足20 km高度的要求,總壓需低至5 kPa。雖然總壓越高,雷諾數也越高,但會導致試驗模型變形增大,風洞運行功率也成比例增大,因此,將風洞總壓限制于250 kPa以下、壓縮機功率限制于250 MW以下較為可行。

當前,飛行器性能要求越來越高,飛行器試驗研究日趨精細,對風洞流場品質特別是動態品質的要求也越來越高。主要指標如下:

1)試驗段模型區馬赫數分布均方根偏差:≤0.001~0.002(Ma≤1.0);

2)試驗段模型區流向角:≤0.1°;

3)試驗段氣流脈動壓力系數:≤0.7%;

4)試驗馬赫數控制精度:≤0.001;

5)模型區截面氣流溫度均勻性:≤1.0 K。

大型連續式跨聲速風洞投資巨大,一座風洞需具備盡量多的試驗功能,主要包括:大尺度模型的精確氣動力試驗;氣動彈性試驗(抖振、顫振、靜氣動彈性等);機體/推進一體化試驗;CTS試驗、大迎角試驗、動態特性試驗等。

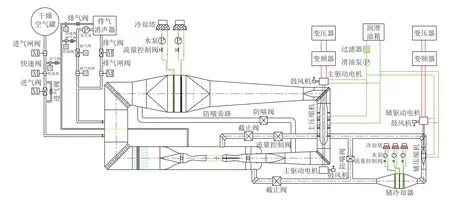

大型連續式跨聲速風洞總體方案為:采用軸流壓縮機驅動的閉口回流式布局;配置駐室抽氣系統(或輔壓縮機系統)實現風洞的跨聲速運行;配置增壓配氣和抽真空系統實現風洞總壓控制;配置循環水冷卻系統實現風洞總溫控制;配置干燥系統實現風洞氣流露點控制;配置多個試驗段(開槽壁試驗段和開孔壁試驗段)、支架段和多種配套試驗裝置滿足不同的試驗需求。風洞氣動總體布局如圖1所示。

圖1 大型連續式跨超聲速風洞氣動總體布局示意圖Fig.1 Overall aerodynamic layout of large continuous transonic wind tunnel

2 風洞主要特點

大型連續式跨聲速風洞的技術特點可以歸納為:指標要求高,系統規模大,運行功能多。

2.1 風洞指標要求高

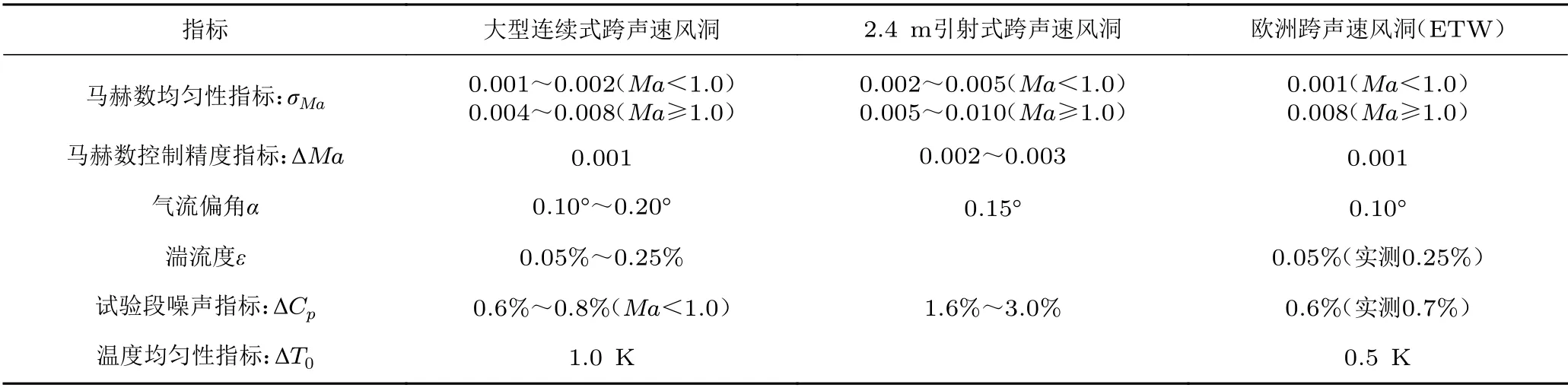

風洞指標要求高體現在兩個方面:一是風洞運行指標范圍寬,二是動態指標要求高。風洞流場品質要求與國內外風洞的對比如表1所示。表中,為軸向馬赫數分布均方根偏差,ΔMa為實際馬赫數與平均馬赫數之差,ΔC為脈動壓力系數(即脈動壓力與動壓的比值),ΔT為同一截面上各點測量溫度與平均溫度的差值。大型連續式跨聲速風洞試驗段尺寸、試驗馬赫數范圍、增壓和降速壓試驗能力等方面均達到同類風洞最高水平;與國內外常規跨聲速風洞相比(低溫高雷諾數風洞除外),雷諾數最高,壓縮機功率最大;流場指標與ETW風洞相當。

表1 大型連續式跨聲速風洞和國內外風洞流場品質的比較Table 1 Comparison of flow quality of the large continuous transonic wind tunnels in the world

提高流場品質的主要技術措施有:采用半柔壁噴管、低噪聲跨聲速試驗段、指片嵌入式主流引射調節片、三段調節片+節流板式二喉道等新技術,改善試驗段穩態和動態性能。

2.2 風洞系統規模大

大型連續式跨聲速風洞除風洞本體結構外,還需要配置主輔壓縮機、增壓配氣、抽真空、循環冷卻水、干燥等諸多系統。風洞主壓縮機功率約240 MW,用于駐室抽氣的輔壓縮機功率約為80 MW;風洞洞體回路長軸約200 m,容積在1×10m以上;洞體最大截面換熱器段截面積約600 m。風洞系統規模大、組成復雜、能耗高。

針對這一特點,需要在降低風洞能耗方面采取相應的技術措施,主要包括:

1)配置主、輔壓縮機,降低運行功率:Ma>1.0時,采用輔壓縮機進行駐室抽氣,與單獨使用主壓縮機相比,風洞總運行功率降低。

2)駐室前后設置隔離門:更換模型或試驗段時,關閉隔離門,維持風洞回路其他部分的增壓、真空的干燥條件。

3)配置獨立干燥系統:與“抽真空+干燥空氣置換”的方式相比,降低約50%能耗。

4)采用多變量控制技術,提高試驗效率:風洞運行時,速度、總溫、總壓等多參數耦合,大慣量、高精度控制技術復雜,通過細化控制算法設計,采用智能控制技術,解決壓力控制的大滯后、總壓與馬赫數的多變量控制問題,縮短風洞運行參數調節時間,降低能耗。

2.3 風洞運行功能多

大型連續式跨聲速風洞至少應具備以下能力:飛行器外形精確模擬、氣動彈性評估和機體/推進一體化設計等試驗能力;CTS、大迎角、陣風等特種試驗能力;重氣體試驗介質運行等試驗擴展能力。

要達到風洞多功能試驗要求,必須提高風洞運行效率。主要技術途徑有:

1)配置多個試驗段:配置開槽壁試驗段、孔壁試驗段和特種試驗段,配置多個支架段,以滿足不同試驗需要,模型試驗和模型準備并行。開槽壁試驗段可進行常規測力測壓試驗和大迎角試驗;孔壁試驗段可進行常規測力測壓試驗、進氣道試驗和推力矢量試驗;特種試驗段可進行氣動彈性試驗、CTS及動態試驗等特種試驗。

2)采用半柔壁噴管:聲速噴管型面可自動鎖緊,超聲速噴管型面在風洞運行中可進行調節,實現吹風中變馬赫數,提高風洞運行效率。

3)優化模型和試驗段更換方式:小模型采用自動化運輸安裝車在風洞內部安裝,提高效率;大模型在試驗大廳安裝;試驗段采用運輸車運輸更換。

3 關鍵技術研究

大型連續式跨聲速風洞研制面臨的關鍵技術有很多方面。下面簡要介紹圍繞世界一流流場品質實現、大型軸流壓縮機及其驅動系統研制等方面開展的研究工作。

3.1 世界一流流場品質關鍵技術研究

3.1.1 提高馬赫數均勻性和穩定性

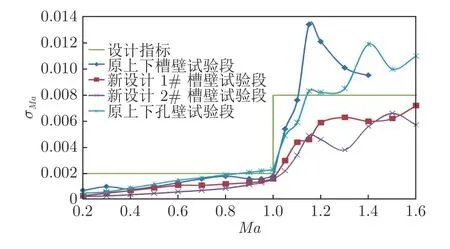

風洞流場均勻性主要受噴管段、試驗段和二喉道段的影響。基于以往風洞設計經驗和研究成果,采用半柔壁噴管、開槽壁試驗段+指片式主流引射縫、三段調節片+節流板式二喉道等風洞部段設計技術,可以提高流場均勻性;通過開槽壁試驗段不同開槽數/開槽率、不同槽型、槽深/寬等參數對比研究,選定合理參數,可以明顯改善流場均勻性。

軸向馬赫數分布均方根偏差反映了試驗段流場的均勻性。該值通過安裝于試驗段中心軸線上的軸向靜壓探測管進行測量和計算處理得到,并通過0.6 m連續式跨聲速風洞試驗進行驗證(0.6 m連續式跨聲速風洞是一座采用干燥空氣作為試驗介質的低噪聲變密度連續式跨聲速風洞,試驗段截面尺寸為0.6 m×0.6 m,馬赫數范圍為0.2~1.6,穩定段總壓為(0.05~2.50)×10Pa,總溫為273~323 K)。流場均勻性試驗結果如圖2所示。開槽壁試驗段流場性能達到了≤0.002(Ma<1.0)、≤0.008(1.0≤Ma≤1.6)的先進水平。

圖2 試驗段流場均勻性試驗結果Fig.2 Results of Mach number deviation in test section

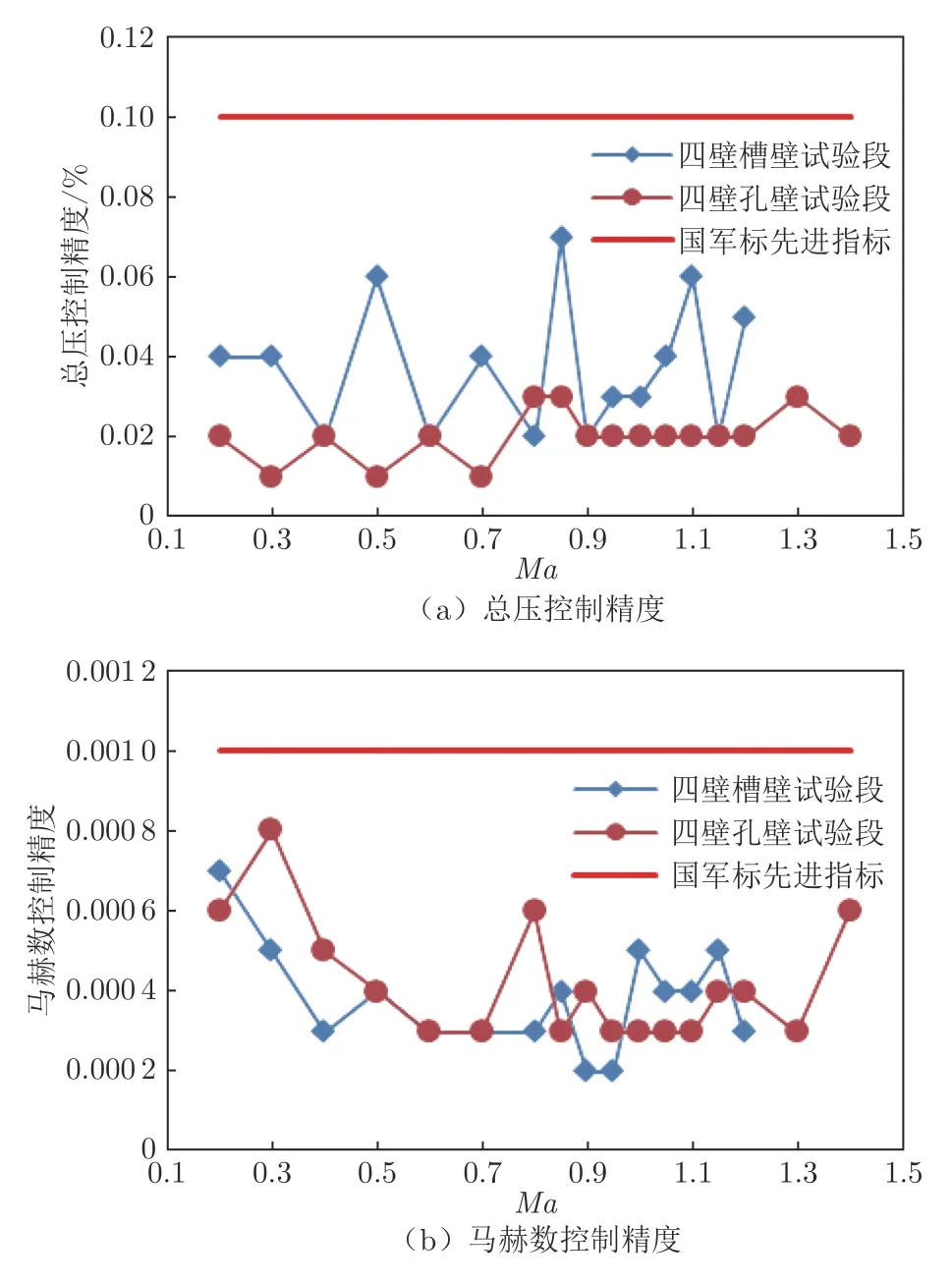

通過風洞進排氣閥門、噴管型面和壓縮機轉速的精確控制,實現風洞流場穩定性要求。在常壓和增壓狀態下,風洞總壓控制精度均優于0.1%、試驗馬赫數控制精度均優于0.001。常壓狀態下總壓和馬赫數控制精度如圖3所示。

圖3 常壓狀態下總壓和馬赫數控制精度Fig.3 Control accuracy of total pressure and Mach number under atmospheric pressure

3.1.2 降低氣流壓力脈動

風洞試驗段動態流場參數越來越受到空氣動力學試驗研究者們的關注。通常,在不同馬赫數下,各類脈動對跨聲速風洞的貢獻規律為:當Ma≤0.6時,速度脈動(湍流度)是主要的,壓力脈動(噪聲)次之,溫度脈動可忽略;當0.6≤Ma≤1.3時,壓力脈動(噪聲)是主要的,速度脈動(湍流度)次之,溫度脈動可忽略;當1.3≤Ma≤1.6時,壓力脈動(噪聲)是主要的,速度脈動和溫度脈動可忽略。因此,在亞跨聲速范圍內,速度脈動(湍流度)和壓力脈動(噪聲)是跨聲速風洞的主要不穩定源。

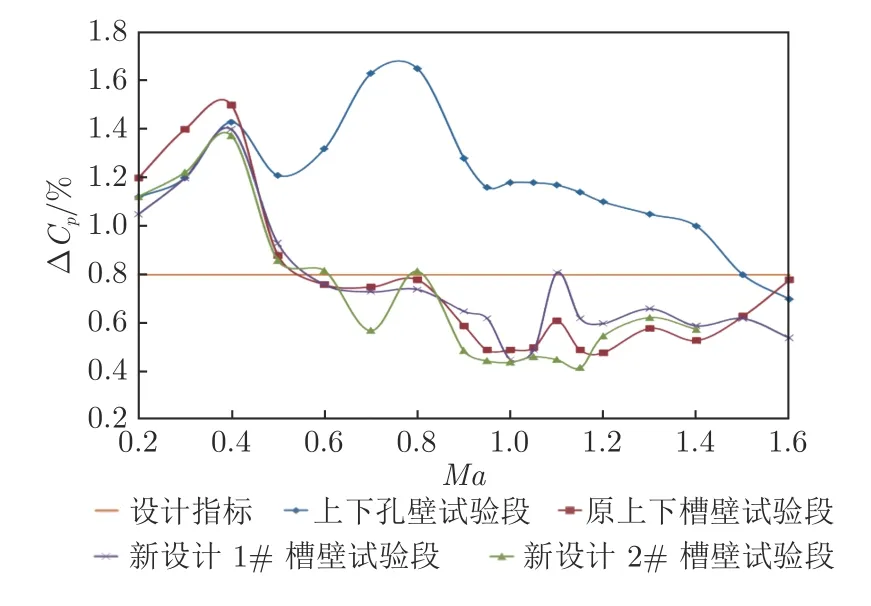

由此可見,噪聲是跨聲速風洞主要的動態指標。噪聲研究主要包括噪聲源分析和降噪技術研究。對0.6 m連續式跨聲速風洞進行噪聲源分析測試,對于風洞洞體回路各截面噪聲,根據周向布置的脈動壓力傳感器測得的結果取算術平均得到平均聲壓級;對于試驗段噪聲,通過試驗段中心軸線10°錐上布置的脈動壓力傳感器測得聲壓級后,換算得到脈動壓力系數ΔC。通過采取主動降噪(壓縮機和試驗段優化設計)和被動降噪(在壓縮機整流罩和風洞第四拐角段安裝降噪結構)措施,0.6 m連續式跨聲速風洞試驗段噪聲明顯降低。測試結果如圖4所示,試驗段噪聲指標ΔC≤0.8%。

圖4 試驗段噪聲測試結果Fig.4 Results of flow noise in test section

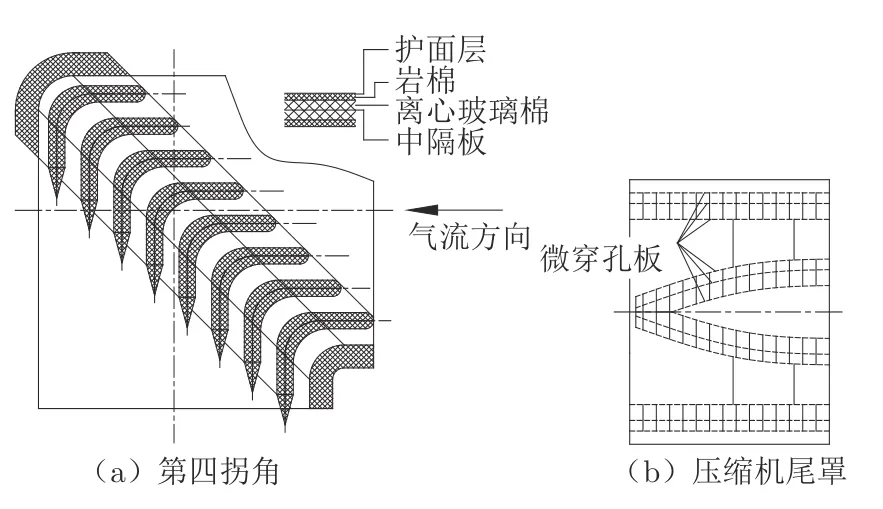

第四拐角段吸聲結構與導流片組合設計,導流片采用彎板形式,迎氣流端進行弧形整流,尾部楔形整流,導流片內部填充吸聲材料,如圖5(a)所示。壓縮機尾罩段降噪設計如圖5(b)所示,由于當地氣流速度較高,采用組合多層微穿孔板結構,驗證了微穿孔板在高流速條件下的降噪性能。

圖5 風洞回路降噪設計方案示意圖Fig.5 Schematic diagram of noise reduction design scheme for wind tunnel loop

3.1.3 提高溫度均勻性和穩定性

對風洞換熱器的要求主要是壓力損失小、換熱效率高,溫度均勻性和穩定性好。針對不同型式換熱器開展計算及試驗研究,結果表明:板翅式換熱器迎風面積要求更小,在相同迎風面積條件下壓力損失較小,同時有利于減小氣流偏角,降低湍流強度;冷卻水管道封頭結構緊湊,堵塞度較小;單元模塊釬焊,結構更為可靠。

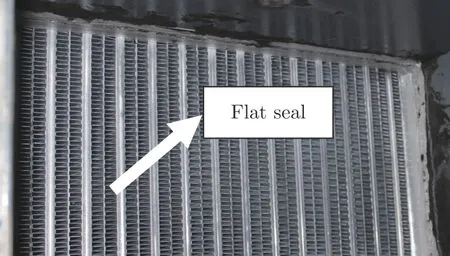

對不同參數條件下板翅式換熱器試驗件的傳熱特性、壓力損失和溫度均勻性開展試驗研究,得到綜合性能較好的換熱器流通類型、流道結構和截面尺寸(圖6)。換熱器水側和氣側流道數之比為1∶2;氣側為單流程流道(平直型翅片),水側為雙流程U型流道(平直型翅片)。設計狀態下,換熱器壓力損失低于700 Pa,模塊出口ΔT≤1.5 K(要求≤3 K)。

圖6 板翅式熱交換器試驗件基本結構Fig.6 Basic structure of plate-fin heat exchanger test specimen

3.2 大型軸流壓縮機關鍵技術研究

大型連續式跨聲速風洞壓縮機運轉范圍寬、效率要求高、喘振裕度要求大,同時,壓縮機驅動功率高、尺寸大、軸系長。

3.2.1 寬工況和高效率氣動設計

對比分析了軸流壓縮機動、靜葉調節有效性,綜合考慮氣動性能、結構復雜性和運轉可靠性,建議大型軸流壓縮機采用靜葉可調的技術路線。大型連續式跨聲速風洞主壓縮機設計采用三級軸流壓縮機方案,輪轂比約為0.6。為抑制全部馬赫數工況下動葉通過頻率下的離散噪聲峰值,經迭代設計,取單級動葉數目為28,單級靜葉數目為54。

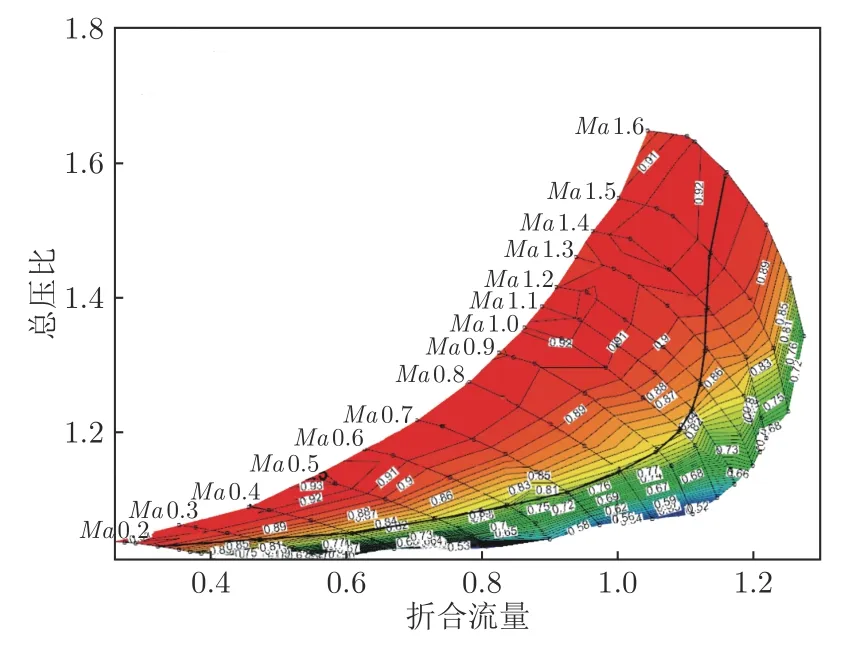

在軸流壓縮機CFD研究中,通過合理設置邊界條件和網格拓撲等,優化完善了CFD計算分析;研制了一臺直徑1.2 m的模型機,進行了性能測試,CFD計算結果與模型機測試結果吻合良好,提高了壓縮機氣動設計的可靠性。基于此項研究進行了大型壓縮機氣動設計,如圖7所示。風洞設計點壓縮機轉子段效率為87.78%,考慮非旋轉部件損失后,等熵效率為83.38%,常壓最小喘振裕度點為Ma=1.6,流量喘振裕度為11.11%,壓比裕度大于10%。

圖7 主壓縮機運行曲線示意圖Fig.7 The run map of the main axial compressor

3.2.2 壓縮機超長軸系扭振研究

大型連續式跨聲速風洞主壓縮機驅動功率巨大,因此將主壓縮機布置于風洞第一、二拐角段之間,以兩臺電機從兩端驅動,可降低單臺電機功率,降低研制難度。在此布局下,主壓縮機(含兩端電機)軸系長近90 m。經計算,軸系一階扭振頻率為133 r/min(電機運行頻率17.73 Hz),二階扭振頻率為215 r/min(電機運行頻率28.67 Hz),均處于壓縮機運轉頻率范圍內。在運行中,軸系存在扭轉共振,影響機組安全。

軸系扭振,是一個電氣(變頻器、電機)–機械(軸系)–流體(風洞氣流)多場耦合的振動系統,需要進行扭振的系統級機理分析、仿真及驗證。

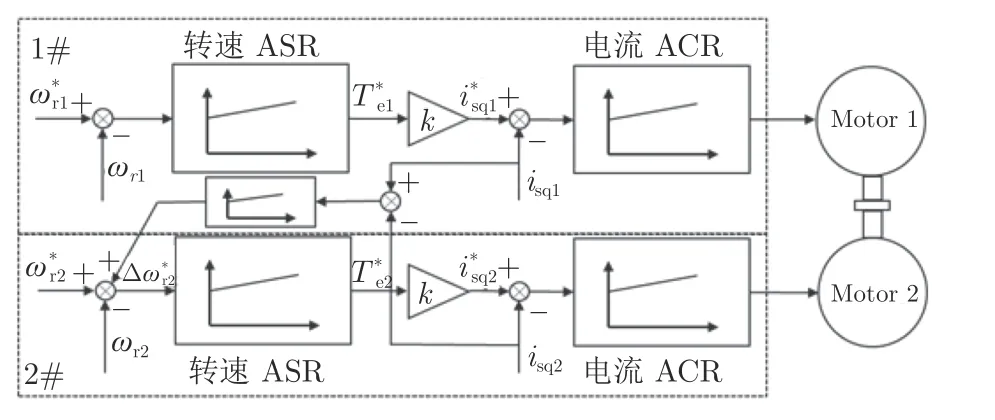

經仿真分析及搭建試驗平臺研究發現:軸系扭振時,在電氣和機械回路中均產生了扭振頻率的特征量,機械和電氣的振蕩相互促進放大,最終形成穩定而持續的扭振;在變頻器控制算法中加入扭振抑制算法,能夠有效降低變頻器輸出電流中的諧波,降低軸系的扭振幅值;基于兩臺電機、兩套變頻器,采用雙轉速閉環的功率平衡控制(如圖8所示),對軸系扭振有較好的抑制效果。以上研究成果為大型軸流壓縮機軸系扭振抑制提供了有效途徑。

圖8 基于速度環的負載均衡控制原理Fig.8 Load balancing control principle based on speed loop

4 結 論

大型連續式跨聲速風洞是研究飛行器跨聲速飛行特性和氣動問題的空氣動力學地面模擬設備,是提升我國飛行器自主研制能力、增強國防實力的重要戰略資源。大型連續式跨聲速風洞總體方案充分考慮了風洞指標要求高、系統規模大以及運行功能多等特點,既體現了先進性,又具備可行性。通過相關研究和引導風洞驗證,基本解決了風洞大部分的關鍵技術。隨著國內大型軸流壓縮機、大型精密機械加工等相關領域的技術升級和產業發展,我國一定能夠建成世界一流的大型連續式跨聲速風洞,在我國航空航天事業及創新型國家建設中發揮不可替代的重要作用。