低熔點合金界面填充材料減小電連接接觸電阻的研究

劉雪揚,孫連嬌,曹先洪

(云南工商學院智能科學與工程學院,云南 昆明 651701)

在輸配電系統中存在許多連接點,如耐張線夾、引流板、接續管、穿刺線夾、載流連接板等。這些連接點會產生發熱現象造成電能損失,同時還要定期進行巡視,不僅投入大量的人力、物力使輸配電成本大大提高,而且發熱點一旦溫度過高,會發生故障,甚至導致大面積停電[1-3]。

電連接點發熱主要因為接觸電阻較大,因此要減小接觸電阻,這就需要了解接觸電阻跟哪些因素有關,如何控制這些因素來減小接觸電阻,但是通過試驗進行研究,時間和成本巨大,因此需要借助仿真進行研究。文獻[4]研究圓柱形銅排間不同扭矩與接觸面積間的關系,并進行接觸電阻的仿真分析;文獻[5]基于有限元理論,分別在瞬態和穩態情況下對母線板溫度、電流密度分布規律等進行分析,但并沒有用試驗驗證仿真分析的可靠性;文獻[6]針對一起35 kV的電流互感器載流連接板的發熱故障進行仿真分析,但沒有進行試驗驗證。

本文根據電接觸理論,首先分析了接觸電阻的計算模型,并采用COMSOL Multiphysics多物理場仿真軟件對其進行電-熱-流耦合分析[7],給出了電連接在加載電流時的溫升情況;然后研究不同材料、不同接觸面壓力以及不同表面粗糙度對電連接溫升的影響;最后提出一種以低熔點合金作為填充材料的電連接方法,并對電連接進行相關測試。

1 電連接接觸電阻模型

電連接發熱是由于存在接觸電阻而導致的。接觸電阻的本質是導體接觸部位存在1個電阻,使流過導體電接觸處出現局部高溫現象。接觸電阻的形成過程較為復雜,導體接觸界面如圖1所示,導體a與導體b接觸,當接觸面較為理想時,流過導體接觸面的電流線保持平行,不會發生畸變現象,不存在接觸電阻;但是即使導體表面經過精細加工,從微觀上看也是凹凸不平的。

導體電阻 接觸電阻接觸面圖1 導體電阻與接觸面接觸狀況

由電接觸理論可知[8-9],當兩導體發生接觸時,由于導體表面凹凸不平,部分導體表面沒有接觸,則電流無法通過這些沒有接觸的地方,只能通過接觸表面的若干導電斑點流經接觸表面。當電流通過導電斑點時,接觸面發生改變,有效導電面積減小,電流線產生收縮現象,電流流經路徑變長,產生收縮電阻。當兩接觸導體的材料相同,電阻率為ρ,導電斑點半徑為r,1個導電斑點的收縮電阻為Rs=ρ/2r。

J.A.Greenwood研究表明,當接觸面導電斑點數量為n時,總收縮電阻為

(1)

式中:ri、rj為接觸面不同導電斑點半徑(i≠j);dij為導電斑點之間的距離。

電接觸表面由于金屬氧化物、灰塵、污物或夾在接觸面間的油、水膜等原因覆蓋著一層導電性很差的物質,通常電接觸表面氧化膜居多。大多數氧化膜是半導體,電阻率較高,這就增加了接觸電阻阻值。膜層電阻為

(2)

式中:ρf為膜層電阻率;δc為膜層厚度。

由于收縮電阻和膜層電阻在電路上串聯,因此接觸元件表面的接觸電阻為收縮電阻和膜層電阻的和,即Rc=Rh+Rf。電連接中接觸電阻的增大將直接表現為電連接溫度升高,因此本文用最終的溫升來表征接觸電阻對電連接的影響。

2 電連接溫升的影響因素

電連接中的接觸電阻影響因素有很多,包括接觸形式、接觸壓力、接觸表面的粗糙度、溫度以及材料的性質等。本文建立螺栓連接的三維模型,如圖2所示,采用COMSOL Multiphysics軟件的電-熱-流耦合物理場進行分析,即電流、固體傳熱、層流3個物理場的耦合仿真,研究材料、接觸壓力、表面粗糙度3個方面對電連接的影響情況。

圖2 螺栓連接的三維模型

2.1 材料對電連接溫升的影響

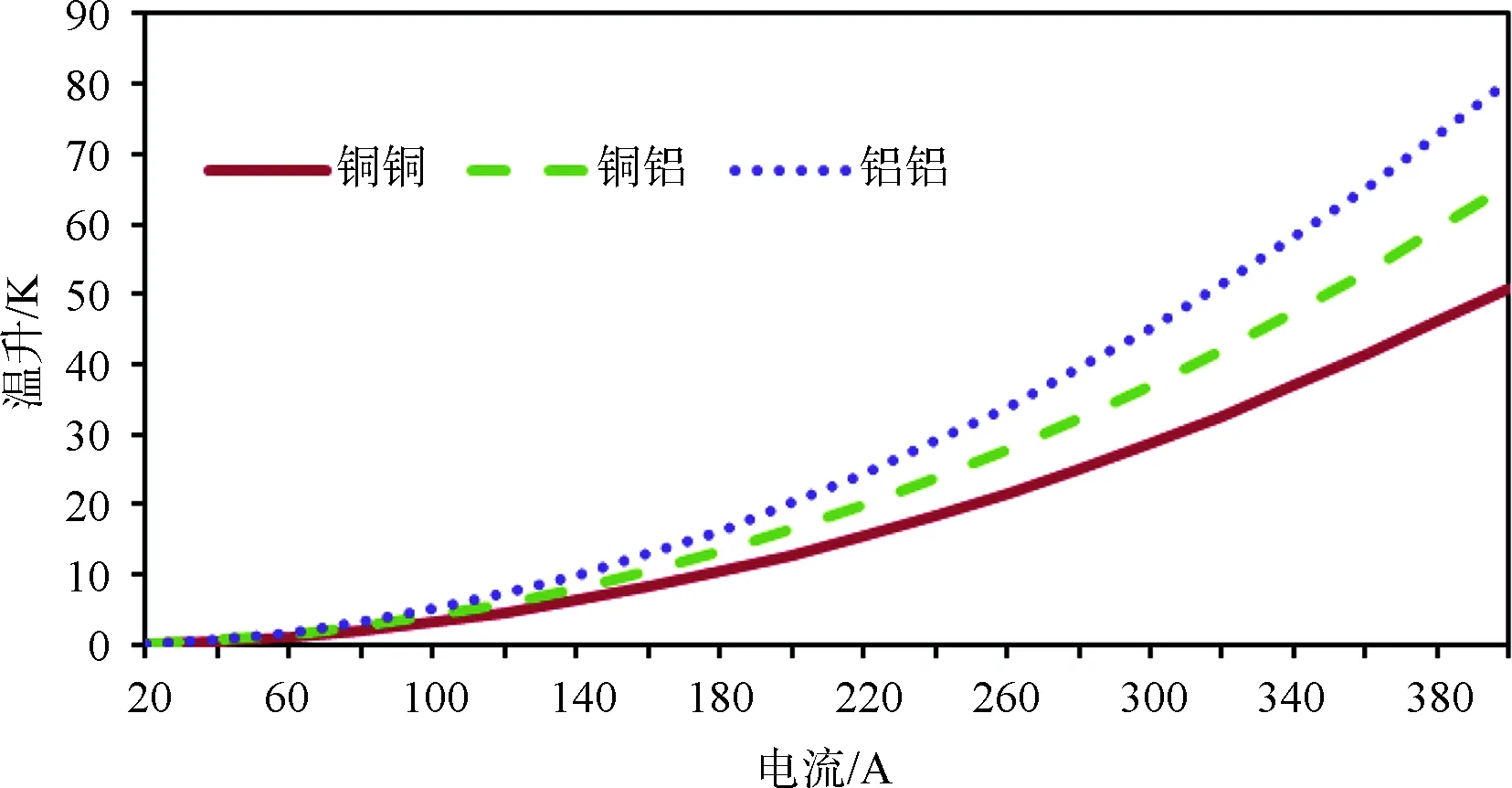

電連接中的連接材料主要為銅和鋁,輸配電系統中普遍存在銅-銅、銅-鋁、鋁-鋁的連接。在接觸壓力、表面粗糙度和連接尺寸都相同的情況下,采用參數掃描的仿真方法在電連接的兩端加載直流電流,3種不同材料電連接的溫升結果如圖3所示。

圖3 3種不同材料電連接溫升

由圖3可以看出,3種電連接溫升都呈指數形式上升。加載電流為400 A時,銅和銅電連接溫升為51 K,鋁和鋁電連接的溫升為80.43 K,銅和鋁電連接的溫升介于兩者之間。由于鋁的導電率比銅的要低,其連接后的溫升較高。在實際使用中,銅和鋁的電連接還會被外界環境的影響而產生電化學腐蝕,會進一步增加銅鋁電連接的接觸電阻,因此銅鋁電連接的溫升會加大。

2.2 接觸壓力對電連接溫升的影響

接觸壓力對銅和銅電連接溫升的影響結果如圖4所示。接觸壓力小于0.5 kPa,對溫升的影響已經很小;接觸壓力大于0.5 kPa,溫升值逐漸下降。

圖4 接觸壓力對電連接溫升的影響

由仿真結果可以看出,電連接的收縮電阻和膜層電阻受到接觸壓力的影響較大,壓力與接觸電阻之間的關系為

Rc=C/Fm

(3)

式中:F為接觸壓力;C為比例系數;m為指數。C和m由連接結構、表面涂層等決定。

接觸壓力增加導致接觸位置的有效接觸面積增大,導電斑點的數量增多,從而減小收縮電阻Rh。當接觸壓力增加到一定程度后,接觸部位產生塑性變形,接觸表面膜被壓碎,原來未接觸的部分也因壓力的作用產生接觸,增加了接觸面積,這就使收縮電阻Rh因膜層電阻Rf的減小而下降,致使電連接的接觸電阻Rc將減小。考慮到電連接的應用場合以及連接方式,接觸壓力不可能無限增加,應該給電連接施加一個合適的接觸壓力。

2.3 粗糙度對電接觸溫升的影響

本文的表面粗糙度采用微觀不平度十點高度RZ來表示,在其他仿真條件設置相同的情況下,分析表面粗糙度對電連接溫升的影響,如圖5所示。在相同接觸壓力情況下,表面粗糙度RZ越小,電連接的溫升越低,當表面粗糙度RZ增加到8 μm后,其電連接的溫升增加量逐漸減少,說明當表面粗糙度增加到一定程度后,影響很小。

圖5 表面粗糙度對電連接溫升的影響

電連接接觸表面的粗糙度不同,導電斑點的數量就有區別,直接影響了接觸電阻的大小。粗加工、精加工、電化學拋光等不同的加工形式直接影響導電斑點數量n的多少,并最終影響接觸電阻的大小。因此在輸配電系統中關鍵部位的電連接,應該提高接觸表面的粗糙度,降低接觸電阻,從而減少發熱量。

3 采用低熔點合金減小電連接接觸電阻的方法

基于以上仿真分析,本文提出一種以低熔點合金作為填充材料的電連接方法來減小電連接的接觸電阻。減小電連接的接觸電阻需要增加接觸面積,這就需要低熔點合金在電連接材料的表面具有良好的潤濕性能,因此首先選出潤濕性能較好的低熔點合金材料。

3.1 低熔點合金的潤濕性分析

本文選擇4種不同成分的低熔點合金進行潤濕性分析[10],低熔點合金分別為Sn-0.7Cu-Zn、Sn-3.5Ag、Sn-0.7Cu-Zn-Bi和Sn-0.75Cu。界面材料的潤濕性以其在基材表面的鋪展面積表征,基材為20 mm×20 mm×0.8 mm的T2紫銅板。將0.2 g的球狀低熔點合金,放置于涂覆有活性連接劑的銅基板中央,并將其放在260 ℃的回流焊機中進行熔化潤濕,潤濕試驗的部分結果如圖6所示(從左到右依次為Sn-0.7Cu-Zn、Sn-3.5Ag、Sn-0.7Cu-Zn-Bi和Sn-0.75Cu)。

圖6 潤濕試驗的部分結果

采用Image Pro Plus圖像處理軟件測量低熔點合金的潤濕鋪展面積,每種低熔點合金重復3次,取平均值,結果如圖7所示。在4種低熔點合金中,Sn-3.5Ag合金在銅基板上的鋪展面積最大,達到了52.56 mm2,說明該低熔點合金用于銅為基材的電連接中可以有效填充電連接之間的縫隙,因此選擇Sn-3.5Ag作為電連接的填充材料。

圖7 低熔點合金在銅基板上的鋪展面積

3.2 低熔點合金填充電連接的接觸電阻測試

電連接接觸電阻的測試試樣為20 mm×2 mm×100 mm的銅母排連接,分別制作了無填充、電力復合脂填充和低熔點合金填充的銅母排連接,如圖8所示。接觸電阻的測試儀器為保定金源科技有限公司生產的JYL回路電阻測試儀,測試電流為100 A,測試時間為30 s,測試線夾均夾在距離銅母排連接中心40 mm處,進行3次測試取其平均值。

圖8 不同連接方法的銅母排連接

3種不同填充形式銅母排連接的接觸電阻(5個試樣的平均值)測試結果見表1。

表1 接觸電阻測試結果 單位:μΩ

由表1可以看出,低熔點合金填充的銅母排連接接觸電阻最小,相比于無填充和電力復合脂填充的連接方法,其接觸電阻分別減小18.5%和12.6%,低熔點合金填充的銅母排連接的接觸電阻僅略大于等效長度的銅材電阻。

圖9為采用ERESCO MF4便攜式X光機進行的內部探傷測試結果,從上到下為無填充連接、電力復合脂連接和低熔點合金連接。

圖9 內部探傷結果

由圖9可以看出,低熔點合金連接的接觸面積要大于前2種連接,且接觸面被低熔點合金密封,能夠避免外界空氣、液體進入導致腐蝕。而且無填充連接接觸面間的介質為空氣與電力復合脂均不導電,低熔點合金的導電性能和導熱性能都較前2種較好,減小接觸電阻的同時,更提高了連接的可靠性。

3.3 低熔點合金填充電連接的溫升試驗

為了進一步驗證該方法的有效性,本文搭建了SLQ-2000A升流試驗平臺,其系統結構如圖10所示,大電流試驗系統包括380 V交流電源、調壓器、升流器、電流互感器、儀表、熱電偶、上位機等部分。電連接的溫度測試采用K型熱電偶,溫度測試儀為優利德UT325溫度測試儀。

圖10 SLQ-2000A升流試驗系統結構

溫升試驗參考GB/T 2317.3—2008《電力金具試驗方法 第3部分:熱循環試驗》。溫升試驗過程中,需要保持30 min,且溫度在15 min內無明顯變化后讀取溫度值。銅母排電連接的溫升試驗結果如表2所示。

表2 溫升試驗結果

由表2可以看出,低熔點合金填充電連接的溫升值低于無填充和電力復合脂填充的溫升值,說明本文提出的方法能夠減少電連接的發熱量。

4 結論

a.通過COMSOL Multiphysics軟件的物理場耦合仿真分析,電連接的接觸電阻受到材料電導率等性質的影響,電導率越高,接觸電阻越小;一定范圍內的接觸壓力對電連接接觸電阻有影響,過大的接觸壓力對電連接接觸電阻影響較小;接觸面的表面粗糙度對電連接接觸電阻的影響程度要大于接觸壓力的影響,在實際電連接的操作工藝中,要優先通過提高接觸面的表面粗糙度來降低電連接的接觸電阻。

b.提出一種以低熔點合金作為填充材料的電連接方法,低熔點合金在電連接界面具有較好的潤濕性,增加了電連接的接觸面積,降低了由于接觸壓力和接觸表面粗糙度對接觸電阻的影響。測試結果表明該方法連接的銅母排接觸電阻值要小于無填充連接和電力復合脂連接的接觸電阻值,減少了電連接在電能傳輸中的發熱量,可提高電連接的運行可靠性。