基于PWM驅動的比例減壓閥仿真分析

吳仁智,周 凡,秦 磊,楊家幸

(同濟大學 機械與能源工程學院, 上海 201804)

比例減壓閥是工程液壓機械動力系統中的重要元件,其功用是將輸入電氣信號轉化為成比例的電磁力作用在閥芯上,與先導壓力及彈簧力平衡,從而實現對出口壓力的連續比例控制。脈沖寬度調制(pulse width modulation)驅動方式是通過改變有效脈沖寬度的方式形成不同大小的驅動電流[1-5],脈寬調制技術于1959年由Murtaugh首次應用在伺服閥上[6],因脈寬調制驅動方式具有效率高、魯棒性好、應用簡單等優點,在各種液壓閥、泵與馬達等的比例電磁線圈控制中得到廣泛應用[7]。但在應用比例減壓閥進行排量調節的電控泵驅動負載時常會出現壓力波動現象[8-12],尤其是低溫環境下。故本研究運用AMESim軟件對比例減壓閥進行建模與性能分析,為比例閥的設計與優化提供理論依據。

1 比例減壓閥結構及PWM控制原理

1.1 比例減壓閥結構與工作原理

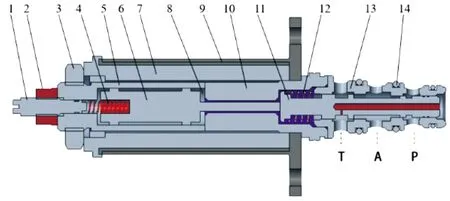

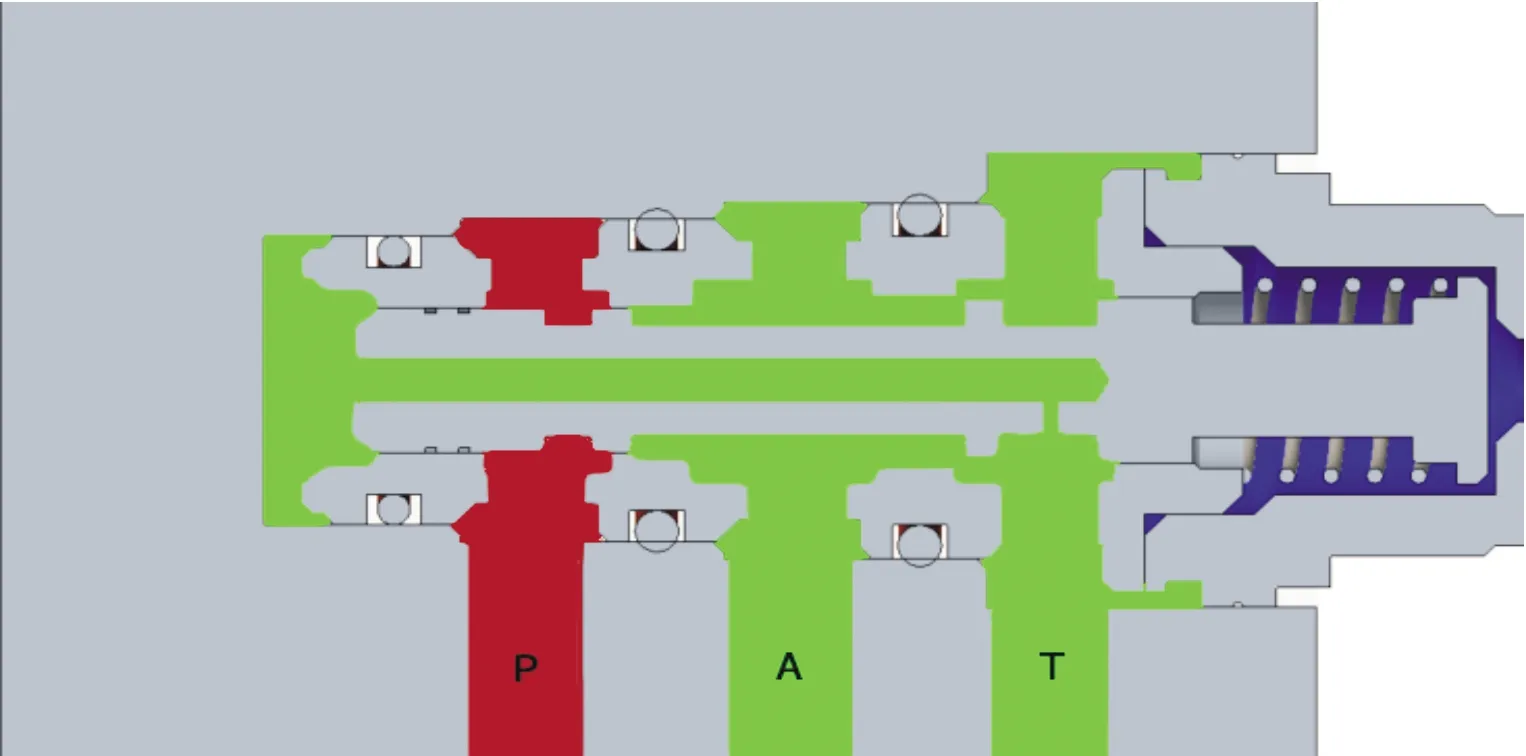

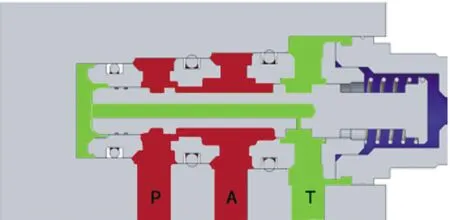

比例減壓閥主要由閥體和比例電磁鐵2部分組成(圖1),其中閥體主要由閥芯、閥套、復位彈簧組成;比例電磁鐵主要由殼體、銜鐵、鐵芯、隔磁環、線圈、導套、端蓋、調節螺釘等組成。與比例減壓閥相連的油路分別為一次壓力口P、二次壓力口A及回油口T。初始狀態時,T口與A口相通,P口截止。在工程機械液壓動力系統中,比例減壓閥安裝在主泵殼體上。它為主泵流量輸出提供控制壓力,通過改變其二次壓力推動主泵斜盤傾角變化,比例減壓閥未工作時與工作時的閥芯位置如圖2、3所示。

1-調節螺釘;2-調節螺母;3-固定螺母;4-調節彈簧;5-硬磁體導套;6-銜鐵;7-線圈;8-工作油隙;9-殼體;10-軟磁體導套;11-閥芯;12-復位彈簧;13-閥套;14-密封圈

圖1 比例減壓閥結構示意圖

圖2 比例閥未工作時閥芯位置

圖3 比例閥工作時閥芯位置

在線圈沒有電氣信號輸入時,閥芯在復位彈簧的作用下處于左位,一次壓力口P于閥芯閥套臺階配合處截止,二次壓力口A與回油口T相通,此時比例減壓閥輸出壓力為0。

線圈接收到驅動電氣信號時,比例電磁鐵產生與控制電流成比例的電磁力,銜鐵克服復位彈簧的作用力推動閥芯運動。當閥芯的位移x=0.5 mm時,P至A口與A至T口恰均處于開閉轉換狀態,閥套的遮蓋量為零。增大驅動電流,閥芯繼續運動,使得P口與A口相通,A口與T口截止。

當閥芯上電磁力、彈簧力和P口與A口作用在閥芯上壓力差達到平衡時,閥芯上有如下平衡方程:

Pa·(S2-S1)+FZ-F=0

(1)

式中:Pa為減壓閥二次壓力;S1為P至A口閥芯環面積;S2為A至T口閥芯環面積;FZ為復位彈簧作用力;F為銜鐵推力。

復位彈簧的剛度非常小,通常在1 N/mm左右,僅起到復位作用。該比例減壓閥的工作行程為2 mm,該彈簧力的大小相較于電磁力可以忽略不計。故從上式可以看出,比例減壓閥工作時的二次壓力取決于電磁力同兩閥芯環面積差之比,當閥芯參數確定后,二次壓力值大小與電磁力成正比。而根據比例電磁鐵的電流-力特性,可知電磁力的大小與線圈電流值成正比,故通過調節輸入電流大小,即可連續成比例地調節比例減壓閥的二次壓力。

1.2 PWM控制原理

脈沖寬度調制通過改變有效脈沖寬度獲得不同大小的驅動電流,占空比指在一個脈沖循環中,通電時間占整個周期的比例。脈寬調制通常建立在恒定周期(頻率)與穩定電壓的前提下,利用簡單開關在一個周期內的開關比率大小,可以實現對工作元件上電壓平均值的控制,從而控制流經執行元件的電流大小。

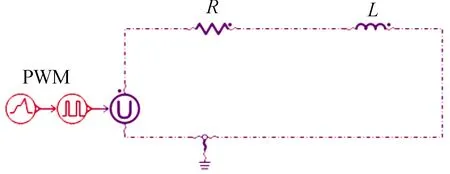

比例減壓閥的輸入等效回路如圖4所示,其中電阻R和電感L分別為比例閥線圈的等效電阻和電感,電壓源U輸入PWM信號。

圖4 脈寬調制輸出比例閥的輸入等效回路示意圖

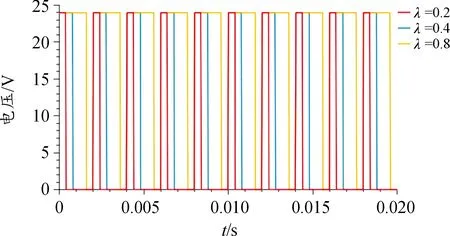

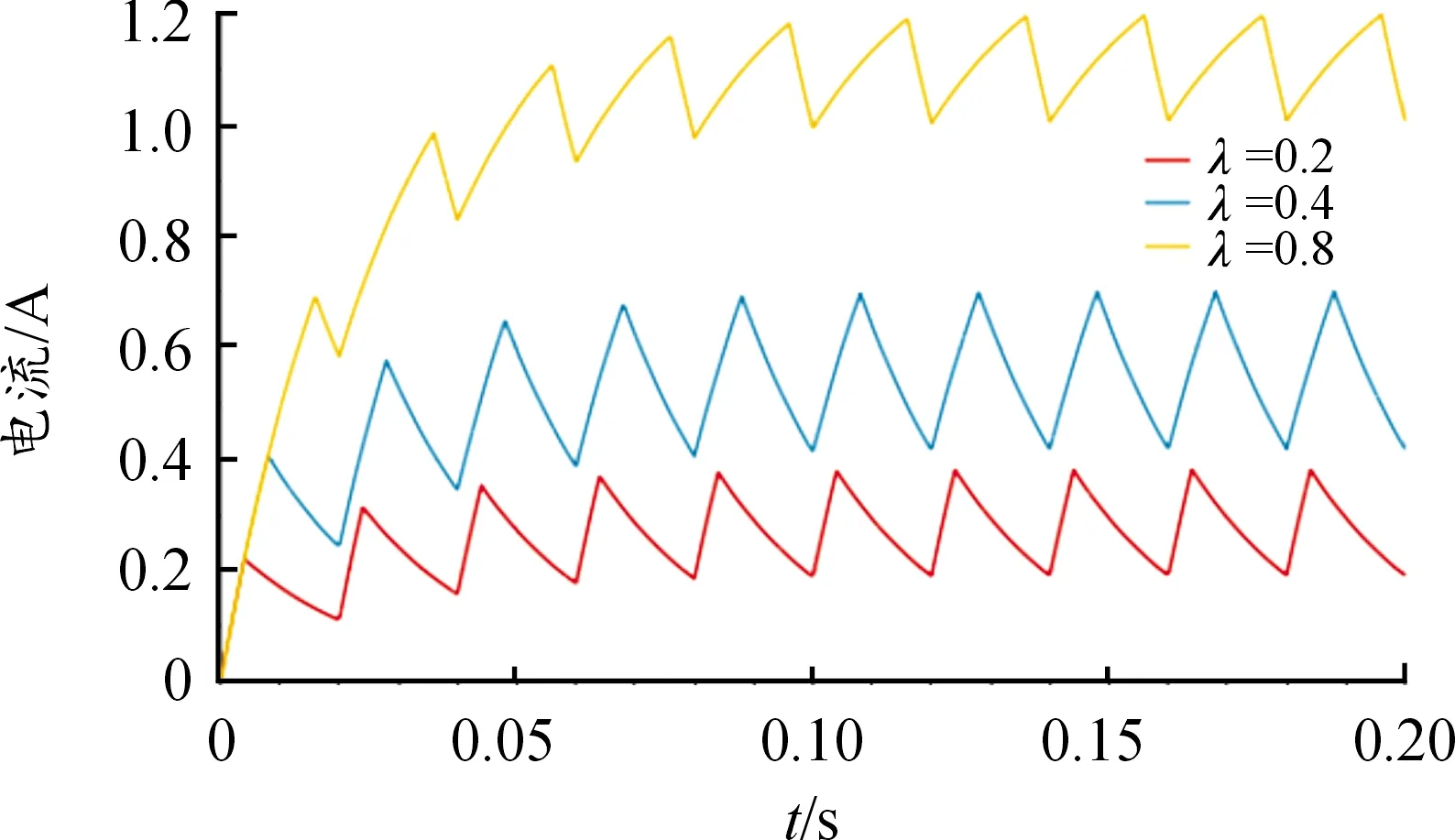

下面對幅值為24 V、頻率為500 Hz的矩形方波進行脈寬調制,對PWM電壓信號采用實時采樣,根據奈奎斯特采樣定理,采樣頻率必須大于采樣信號頻率帶寬的2倍。但如果要保證采樣出的信號波形不失真,正弦波的采樣頻率要大于信號頻率帶寬10倍,矩形波則要大于40倍,故在AMESim中設置采樣頻率為25 kHz,是采樣信號頻率的50倍。分別就占空比λ值為0.2、0.4、0.8進行測繪。圖5是不同占空比的矩形波電壓輸出,圖6為電路中內阻為17.5 Ω、電感為40 mH線圈中的電流波形圖。

圖5 PWM輸出電壓曲線

比例閥的線圈輸入回路即為LR回路,根據基爾霍夫電壓定律,該電路的微分方程為

(2)

由式(2)求解可得

(3)

式中:U為PWM輸入電壓;i為線圈電流;L為線圈電感;R為線圈電阻;τ為時間常數。

圖6 PWM輸出電流波形曲線

由表達式知,LR回路中的時間常數是標志回路暫態過程持續時間長短的特征量,也表現為對電流變化的阻礙作用,即τ的數值越大,電流的增長速度或減小速度越慢。線圈電阻影響穩態電流值大小,而線圈的電感則影響電流峰峰值的大小。

2 顫振信號

在比例減壓閥工作的時候,由于外部負載的變化,常常需要通過改變電流大小來調節輸出壓力,閥芯的位置也將隨之移動。但當閥芯從靜止狀態開始動作時,需要克服靜摩擦力,這就產生了滯后現象[13],大大降低了比例減壓閥的響應速度。解決辦法是給閥芯疊加一個小幅高頻振動信號,使其一直處于動摩擦狀態[14],從而改善比例閥的動態響應特性。

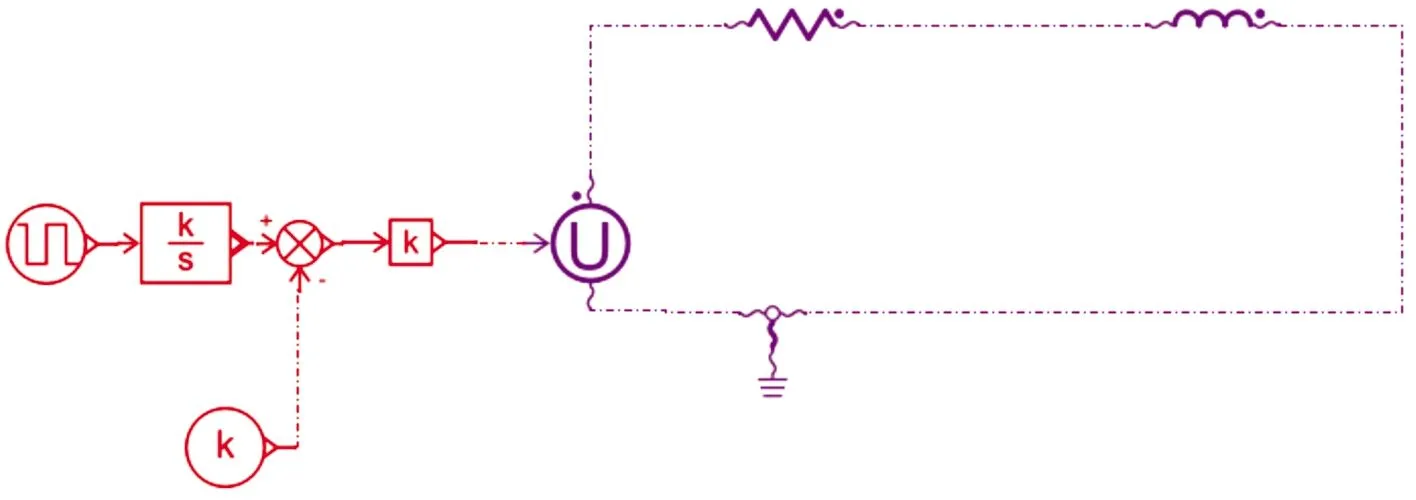

該比例閥的顫振信號為三角波,三角波可由矩形波的積分得到,為使三角波在與PWM矩形波疊加時不影響其輸出電壓的平均值,故對三角波進行整體平移,使之電壓平均值為零,作用僅使得閥芯小幅振動而不改變其位移,三角波發生電路的仿真模型如圖7所示。

圖7 三角波發生電路仿真模型示意圖

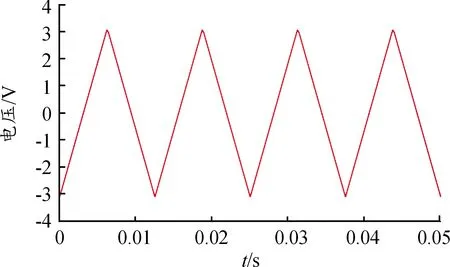

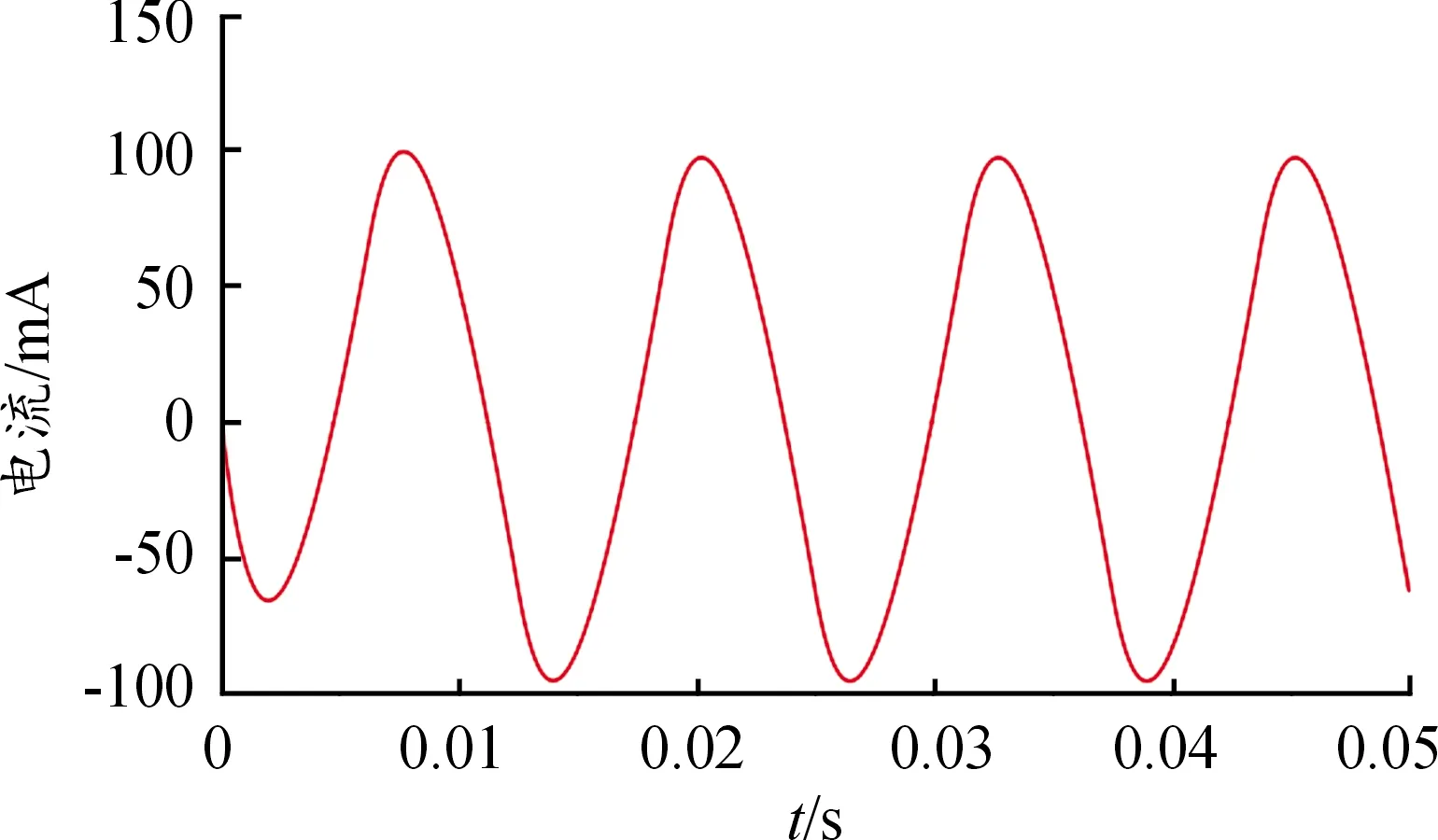

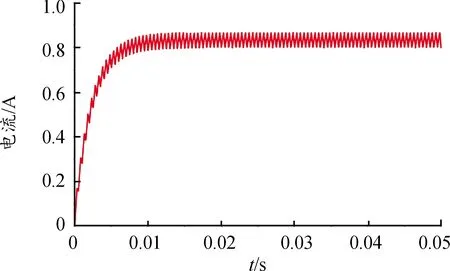

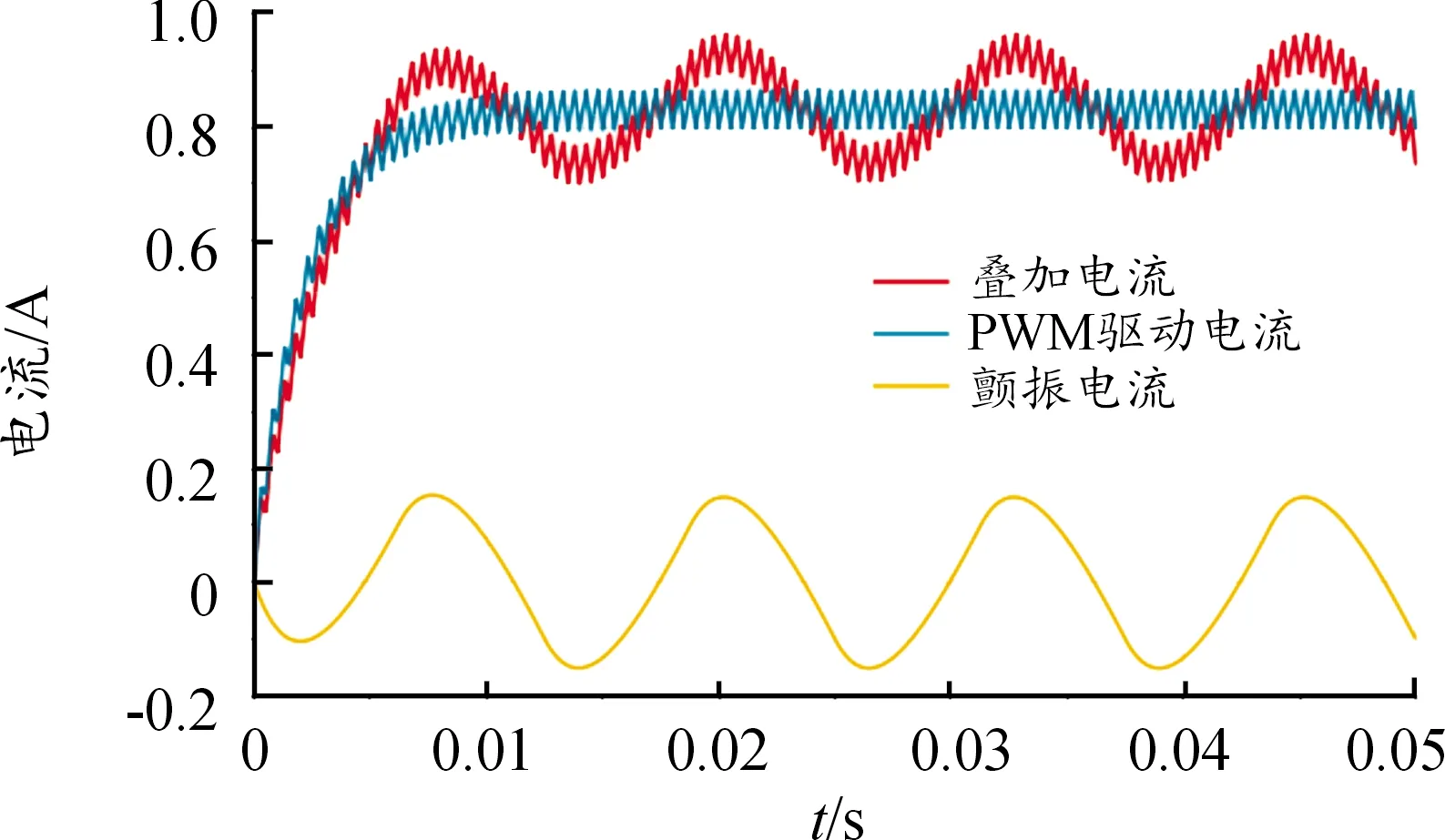

給定PWM電壓信號為頻率2 kHz,電壓范圍0~24 V,三角波產生電路線圈等效電阻17.5 Ω,電感40 mH。為獲得峰值為200 mA的顫振電流,給定幅值[-5 V,5 V]、占空比50%和頻率80 Hz的矩形波,對其進行積分、偏移并增益,得到的三角波及PWM驅動電波輸出波形圖如8~11所示。

圖8 三角波電壓曲線

圖9 三角波電流曲線

圖10 PWM電流波形曲線

圖11 綜合電流波形曲線

顫振三角波電壓在頻率f=80 Hz,電壓峰-峰值Uff=10 V時,顫振電流的峰-峰值Iff=200 mA;頻率為2 kHz的PWM電壓信號,在占空比λ=0.6時,產生的平均電流Ip=800 mA;而顫振電流的平均值Ic=0 mA。

故當PWM與顫振三角波綜合作用時,疊加電流的平均值大小不變,起到顫振作用的同時不會干擾PWM信號同線圈輸出電磁力的比例關系。

3 仿真建模及結果分析

3.1 比例減壓閥線圈電流-力特性測試

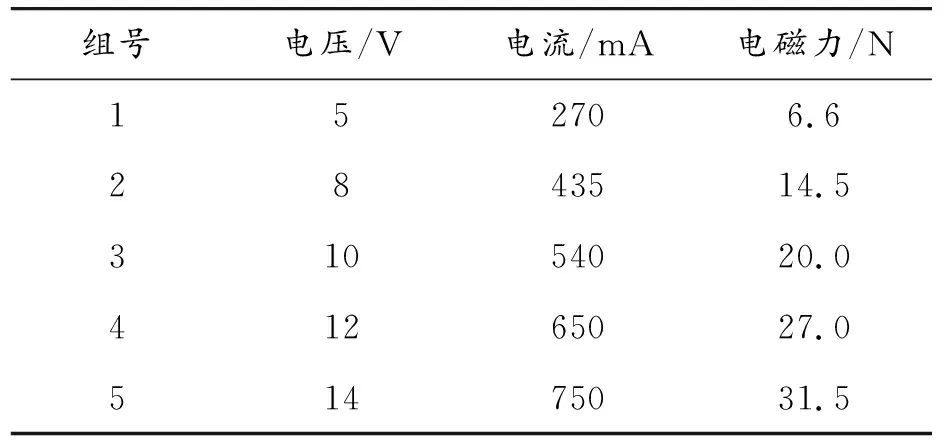

比例減壓閥應具有良好的水平的位移-力特性,在電磁鐵有效工作行程內,當線圈電流一定時,其輸出力保持恒定,該比例電磁鐵的有效工作行程為2 mm,假設其具有理想的位移-力特性,對其提供穩定的輸入電流,運用測力計測出其對應電磁力輸出大小,測出多組數據以擬合比例電磁鐵的電流-力特性,為后續的仿真提供數據與驗證。測得數據如表1。

在實驗過程中發現,線圈的內阻因通電時間變長、溫度上升而升高,導致相同電壓下,輸出電流會有所減小,輸出電磁力也相應變小,考慮到工程實際應用過程中也會出現該現象,故不予處理,以貼近實際應用情況。

表1 線圈電流-力特性測試數據

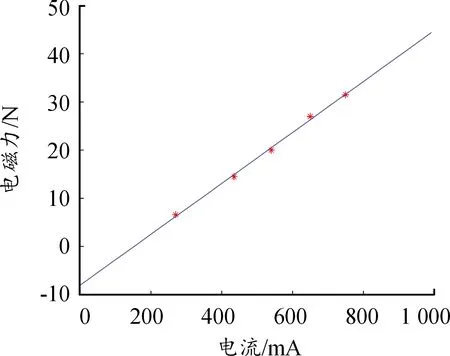

根據比例電磁閥生產廠家所給的曲線如圖12,比例減壓閥在工作行程內的電流-力特性曲線為一直線,根據最小二乘法原理將其擬合成一條直線,求出直線方程為

F=0.052 9A-8.047 0

(4)

由于比例閥負開口的機械結構限制,使得其在工作過程中有死區,且閥芯工作行程存在限位,比例工作區的推薦電流范圍為400~800 mA。

圖12 電磁鐵電流-力擬合曲線

3.2 比例減壓閥仿真分析

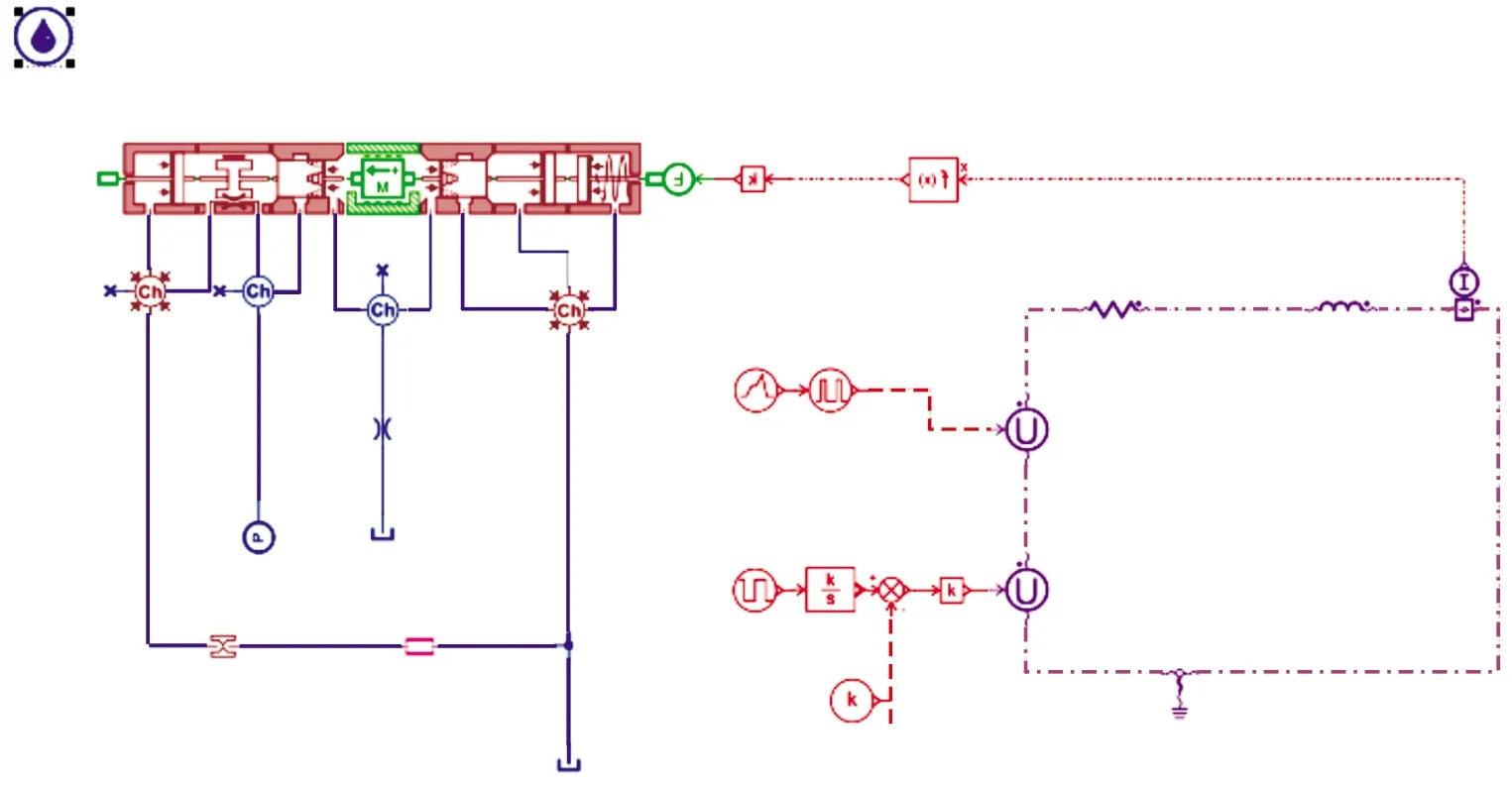

AMESim是一款由法國Imagine公司開發的電、液、機械、氣系統建模、仿真及動力學分析軟件,為用戶提供了一個系統工程設計平臺,可以建立多學科領域的系統數學模型[15],將實驗測試中得到的I-F特性導入到AMESim中,比例線圈的位移-力特性假設為理想直線,將其作為AMESim中比例線圈的數據源,建立的比例減壓閥仿真模型如圖13所示,比例減壓閥仿真模型的主要參數如表2所示。

圖13 比例減壓閥AMESim仿真模型

表2 比例減壓閥仿真模型主要參數

輸入的PWM信號與三角波顫振信號疊加后通入比例閥線圈等效回路,根據上文測得的比例閥線圈電流-力特性直線,將回路中的電流值轉換為比例電磁鐵的輸出電磁力施加給銜鐵,銜鐵推動閥芯運動實現液壓油路的開合。當PWM控制信號的占空比不同時,輸出電磁力大小也隨之改變,該電磁力同閥芯上的液壓力平衡,從而實現比例閥的輸出壓力連續成比例的改變。

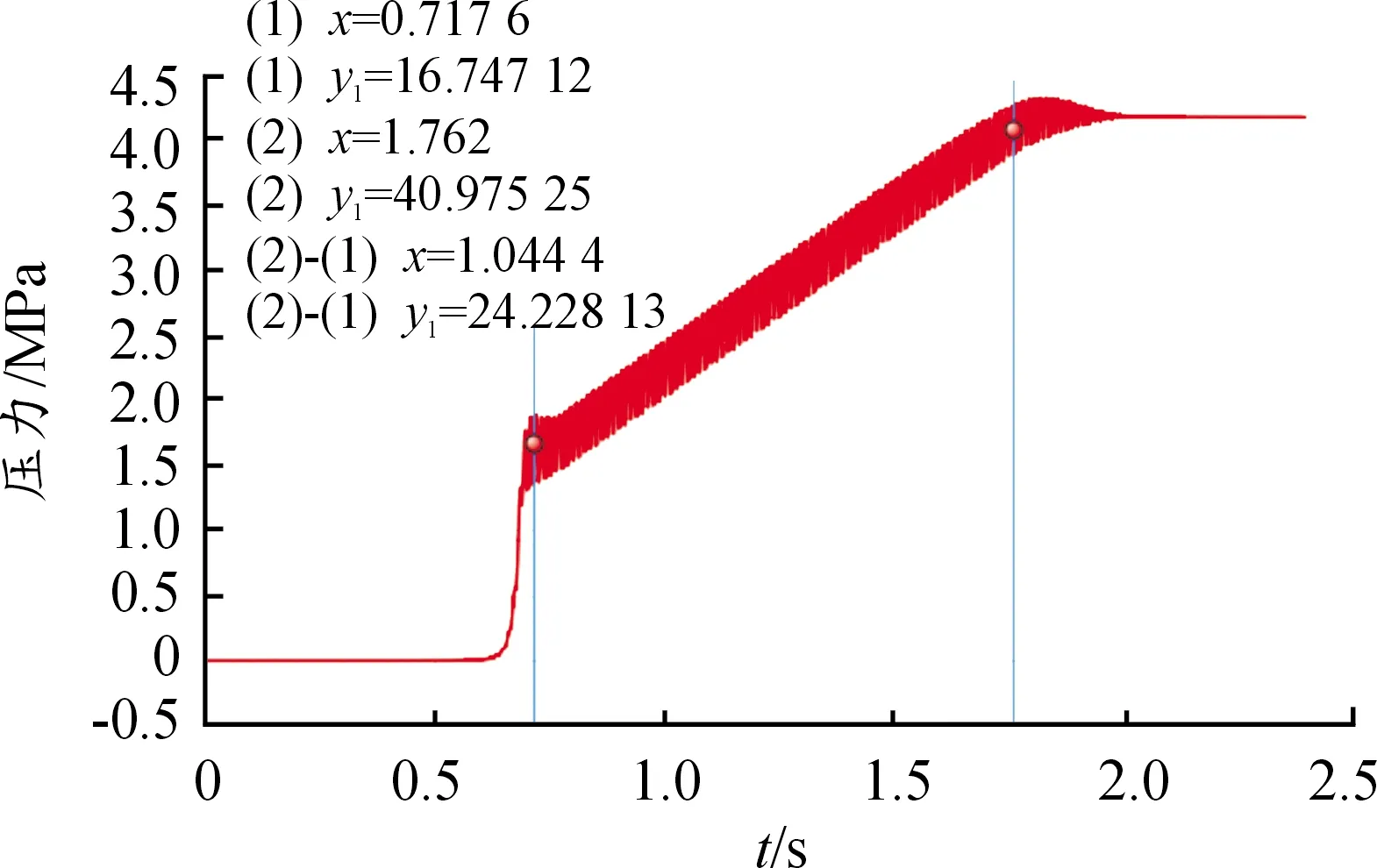

3.3 輸入電流-輸出壓力特征分析

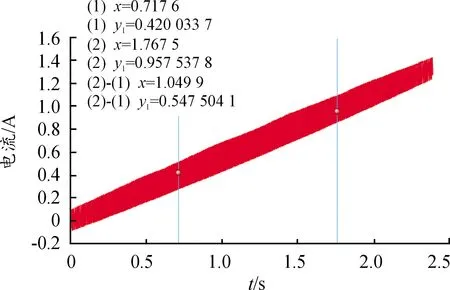

在比例減壓閥仿真模型中,定義PWM驅動電流占空比[0,1],對應輸出電流值大小[0,1.2 A],從而得到不同電流I下的對應輸出壓力特征曲線,如圖14、15所示。在電流的上升過程中,輸出壓力基本同電流大小成正比關系。在電流施加至線圈時,輸出壓力有0.7 s左右的時延,原因是因為閥芯需要先調整負開口的位移才能使P、A口相通,在此之前,A、T口相通,輸出壓力為0。之后隨著電流值的增大,輸出壓力隨之增大,直至電流值達到1 000 mA左右,輸出壓力達到頂峰,數值等于恒定壓力源壓力42 bar。此時閥芯移至端點,P、A口開口達到最大,輸出壓力即為壓力源壓力,隨后電流值繼續增大,輸出壓力不變。在電流值突然變化時,因閥芯的快速移動,流量沖擊會造成轉折點處出現一個較大的沖擊壓力。

圖14 比例減壓閥輸出壓力曲線

圖15 比例減壓閥輸入電流曲線

從圖中可看出,要想獲得較好的電流-輸出壓力特性,須對比例減壓閥的工作電流范圍加以限制。

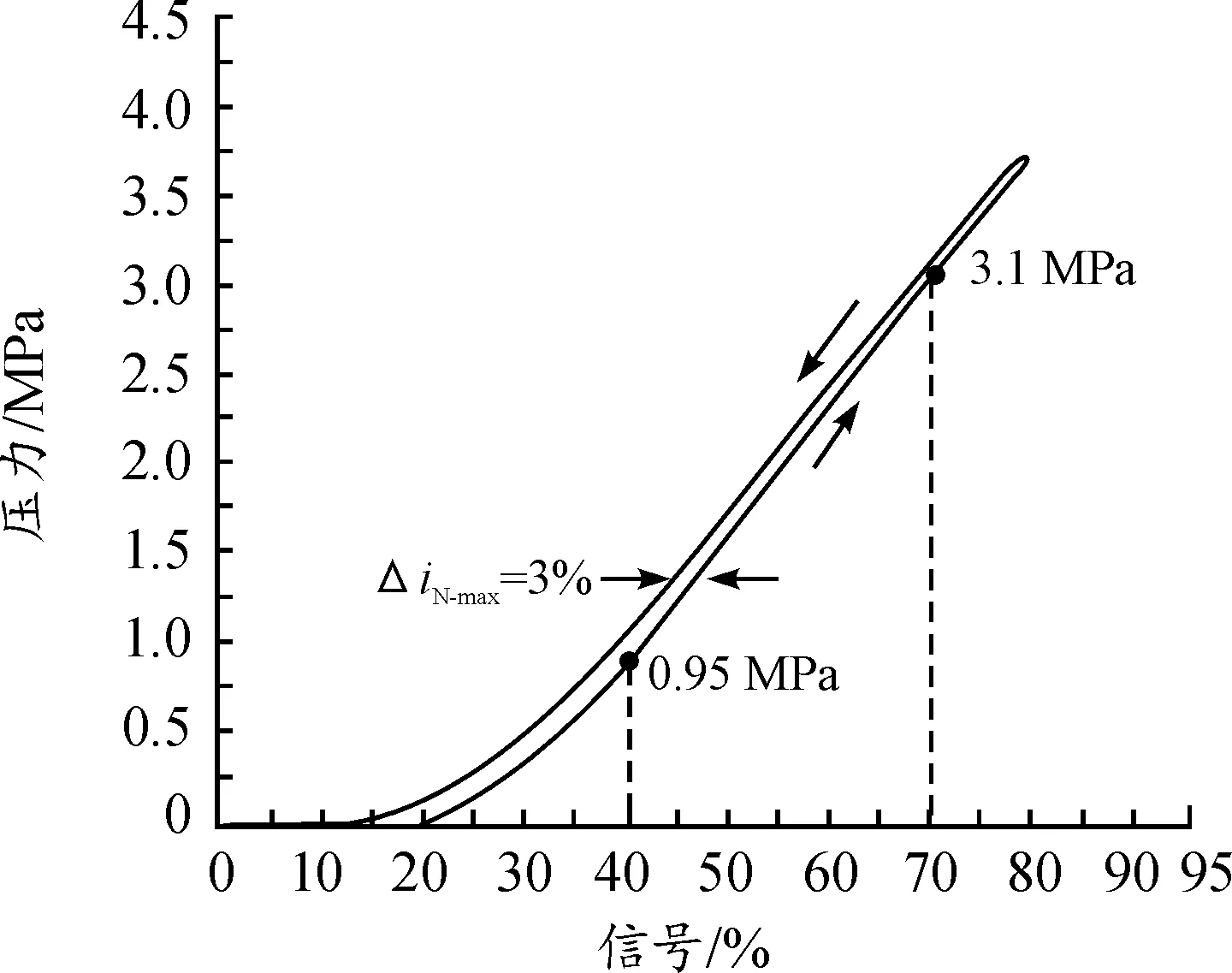

結合廠家比例減壓閥電流-二次壓力測試曲線圖(圖16)與仿真數據可知,最佳的線性工作區應處于[400 mA,750 mA]范圍。

圖16 廠家比例減壓閥電流-二次壓力測試曲線

3.4 輸出壓力-黏度特性分析

隨著液壓系統對控制精度要求及功率的不斷提高,液壓系統的發熱問題越來越受到關注。液壓系統溫度過高會導致油液的黏度顯著下降,增加系統的內泄漏量[16]。本節通過探究比例減壓閥的黏度對其輸出壓力的影響,從而評價比例減壓閥在高溫與低溫環境下的工作性能表現。

圖17為給定電流信號為650 mA條件下,比例減壓閥在油液黏度變化時的輸出壓力曲線。從圖中可以看出,黏度對于輸出壓力的響應時間及穩態的波動值具有較大影響。油液的動力黏度越大,其輸出壓力響應延遲滯后時間越長。而油液的動力黏度減少,則會導致輸出壓力的波動程度加劇,如油液的絕對黏度μ=21cp時,比例閥輸出壓力穩態脈動峰峰值可達0.6 MPa,當油液的黏度繼續減少時,輸出壓力脈動程度則會更加劇烈,比例減壓閥出口壓力為主泵先導壓力,其波動直接導致工程機械主泵出口壓力波動,進而使液壓工作裝置產生抖動,嚴重威脅工程機械的正常運行與生產安全。

圖17 不同黏度條件下比例閥二次壓力曲線

該系統油液的壓力較小,可認為其密度為常數,影響油液的黏度的主要因素為溫度。從比例閥在不同黏度條件下輸出壓力的工作特性可以看出:溫度對于比例減壓閥的工作性能表現影響較大,在使用過程中,應選取粘溫特性良好的液壓油,以保證控制精度。

4 結論

運用AMESim軟件建立了比例減壓閥的驅動電路模型及比例閥整體仿真模型,對比例減壓閥線圈的PWM驅動方式及顫振信號進行了分析與仿真,將比例閥線圈的電流-電磁力的測試數據導入模型中,對比例減壓閥的輸入電流-輸出壓力、油液黏度-壓力動態特征進行仿真,從改變油液動力黏度的角度評價溫度對于比例閥工作性能的影響。該比例減壓閥的AMESim仿真模型可以為進一步改進其對主泵控制特性提供依據。